Изобретение относится к способам промышленного пылеулавливания и может быть использовано в металлургии цветных и редких металлов, химической, сажевой, цементной и других отраслях промьшшенности.

Целью изобретения является повышение производительности фильтрации.

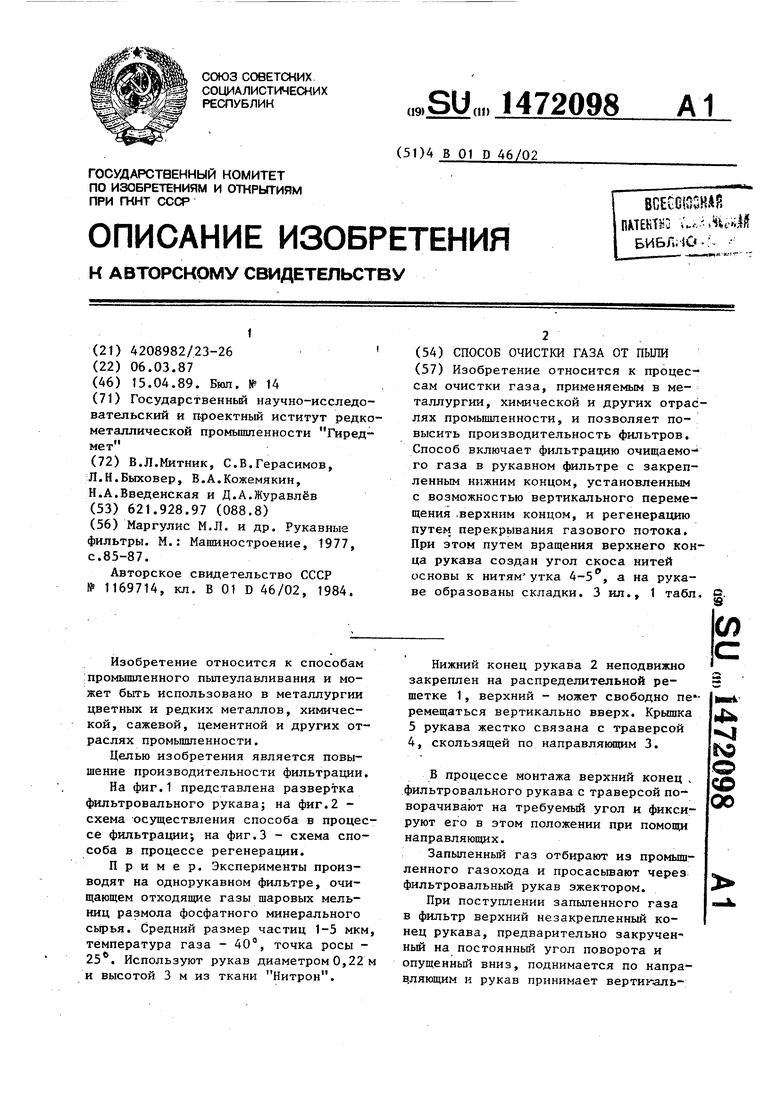

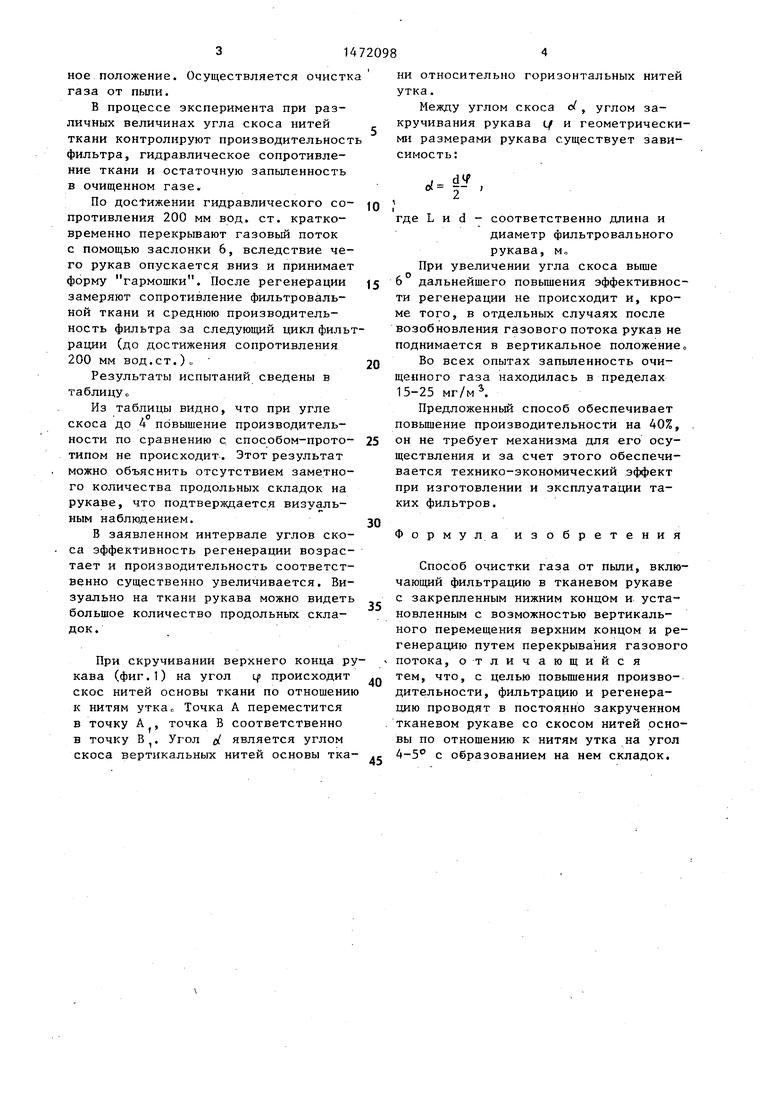

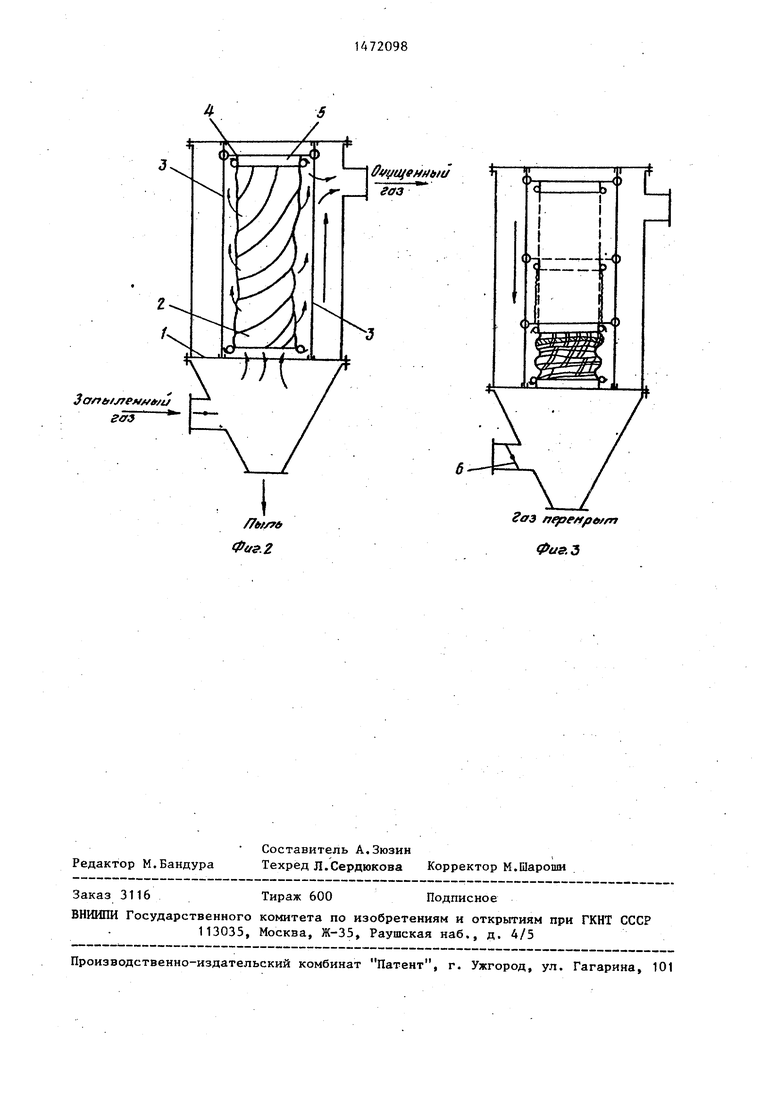

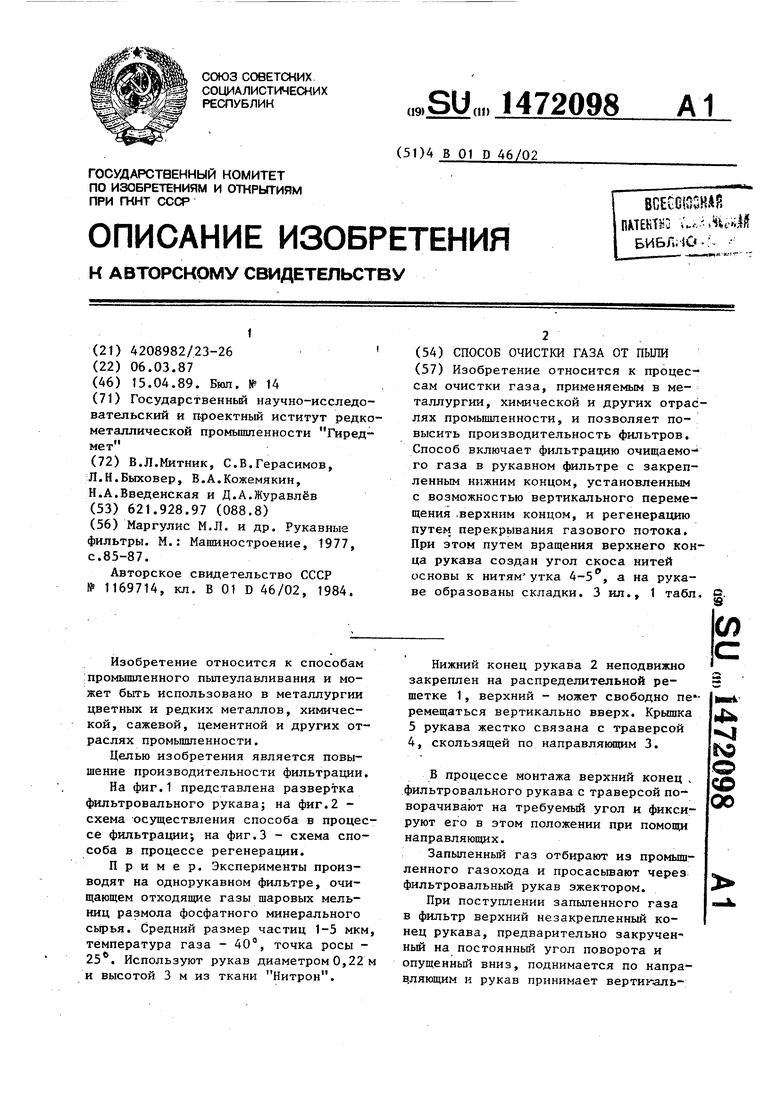

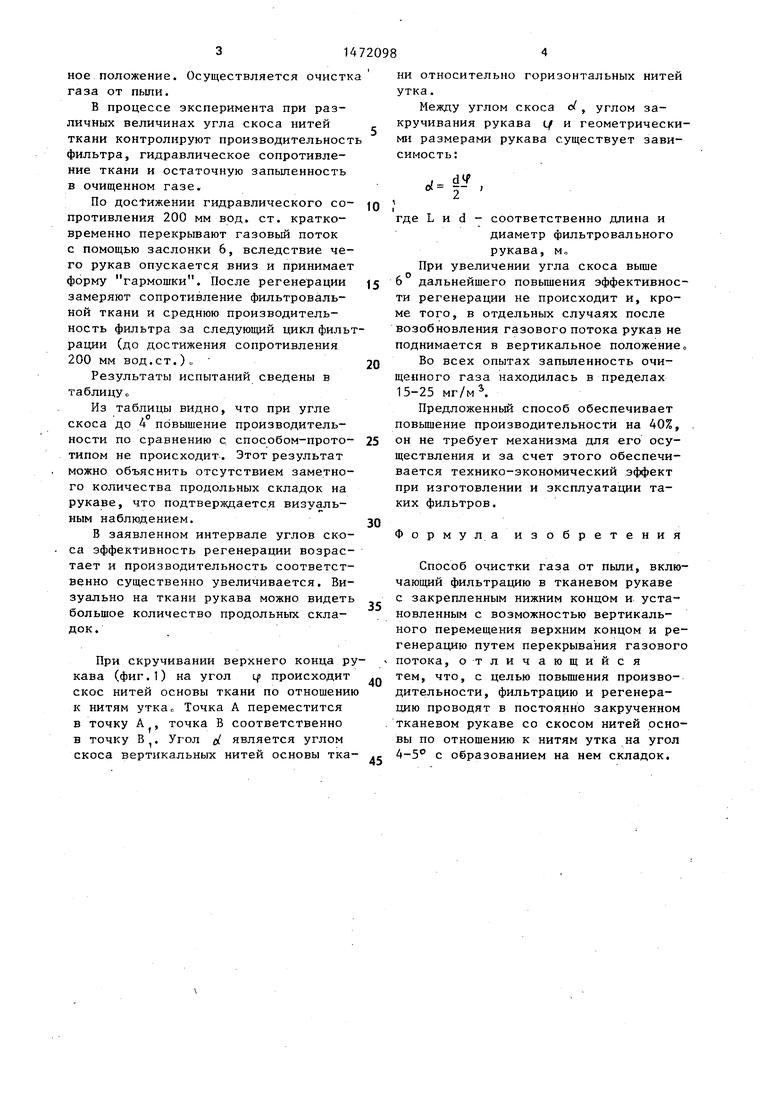

На фиг.1 представлена развертка фильтровального рукава; на фиг.2 - схема Осуществления способа в процессе фильтрации; на фиг.З - схема способа в процессе регенерации.

Пример. Эксперименты производят на однорукавном фильтре, очищающем отходящие газы шаровых мельниц размола фосфатного минерального сьфья. Средний размер частиц 1-5 мкм, температура газа - 40°, точка росы - 25. Используют рукав диаметром 0,22 м и высотой 3 м из ткани Нитрон.

Нижний конец рукава 2 неподвижно закреплен на распределительной решетке 1, верхний - может свободно ремещаться вертикально вверх. Крышка 5 рукава жестко связана с траверсой 4, скользящей по направляннцим 3.

В процессе монтажа верхний конец , фильтровального рукава с траверсой поворачивают на требуемый угол и фиксируют его в этом положении при помощи направляющих.

Запьшенньй газ отбирают из промышленного газохода и просасьшают через фильтровальный рукав эжектором.

При поступлении запыленного газа в фильтр верхний незакрепленный конец рукава, предварительно закрученный на постоянный угол поворота и опущенньш вниз, поднимается по направляющим и рукав принимает вертикаль гчд

до

00

ное положение. Осуществляется очистк газа от пыли.

В процессе эксперимента при различных величинах угла скоса нитей ткани контролируют производительност фильтра, гидравлическое сопротивление ткани и остаточную запыленность в очищенном газе.

По достижении гидравлического сопротивления 200 мм вод, ст. кратковременно перекрывают газовый поток с помощью заслонки 6, вследствие чего рукав опускается вниз и принимает форму гармошки. После регенерации замеряют сопротивление фильтровальной ткани и среднюю производительность фильтра за следующий цикл фильрации (до достижения сопротивления 200 мм вод.ст.)„

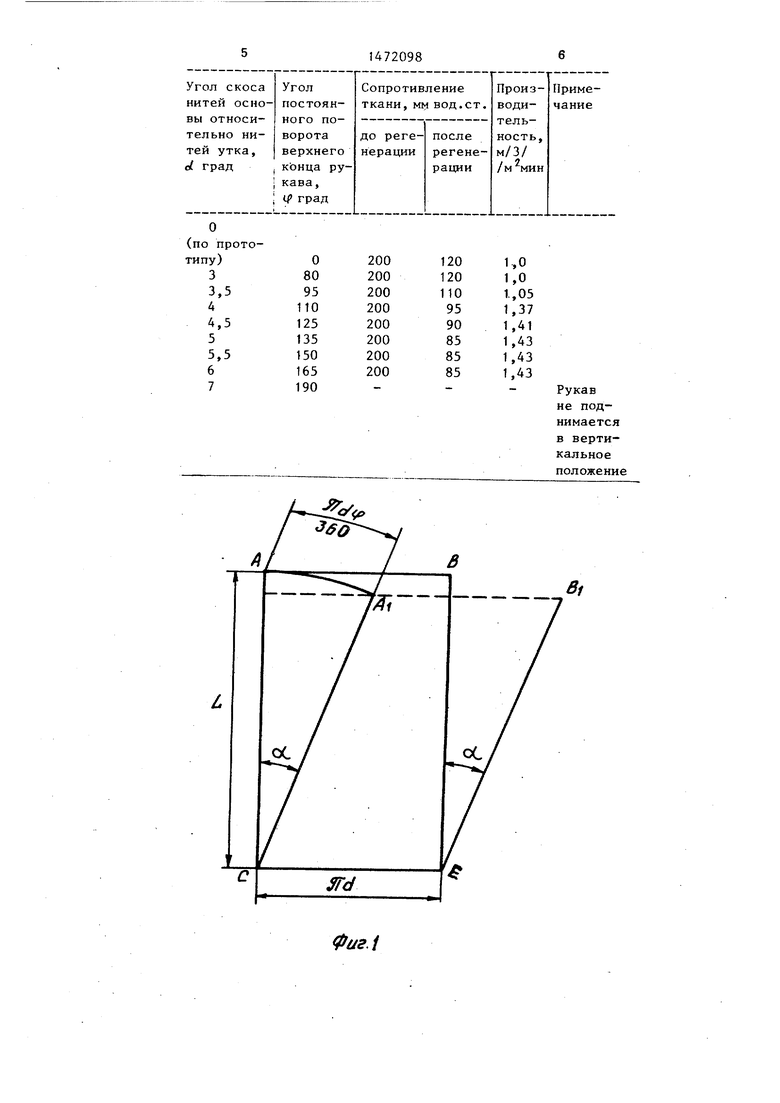

Результаты испытаний сведены в таблицуо

Из таблицы видно, что при угле скоса до 4 повышение производительности по сравнению с способом-прототипом не происходит. Этот результат можно объяснить отсутствием заметного количества продольных складок на рукаве, что подтверждается визуальным наблюдением.

В заявленном интервале углов скоса эффективность регенерации возрастает и производительность соответственно существенно увеличивается. Визуально на ткани рукава можно видеть большое количество продольных скла- док.

При скручивании верхнего конца ркава (фиг.1) на угол if происходит скос нитей основы ткани по отношени к нитям утка с Точка А переместится в точку А , В

точка В соответственно в точку В,. Угол о1 является углом скоса вертикальных нитей основы тка0

5

0

5

0

5

0

5

ни относительно горизонтальных нитей утка.

Между углом скоса о , углом закручивания рукава (/ и геометрическими размерами рукава существует зависимость:

. р,

I где L и d - соответственно длина и

диаметр фильтровального рукава, м„

При увеличении угла скоса выше 6 дальнейшего повьш1ения эффективности регенерации не происходит и, кроме того, в отдельных случаях после возобновления газового потока рукав не поднимается в вертикальное положение

Во всех опытах запыленность очищенного газа находилась в пределах 15-25 мг/м

Предложенньй способ обеспечивает повьш1ение производительности на 40%, . он не требует механизма для его осуществления и за счет этого обеспечивается технико-экономический эффект при изготовлении и эксплуатации таких фильтров.

Формула изобретения

Способ очистки газа от пыпи, включающий фильтрацию в тканевом рукаве с закрепленным нижним концом и установленным с возможностью вертикального перемещения верхним концом и регенерацию путем перекрывания газового потока, отличающийся тем, что, с целью повьш1ения производительности, фильтрацию и регенерацию проводят в постоянно закрученном тканевом рукаве со скосом нитей основы по отношению к нитям утка на угол с образованием на нем складок.

О

по протоипу)

3

3,5

4

4,5

5

5.5

6

7

О

80 95 110 125 135 150 165 190

120

120

110

95

90

85

85

85

-,0 ,0 .,05 .37 .41 ,43 1,43 1,43

Рукав не поднимаетсяв вертикальноеположение

| название | год | авторы | номер документа |

|---|---|---|---|

| Способ очистки газов от пыли | 1987 |

|

SU1480857A1 |

| Способ очистки газа от пыли | 1988 |

|

SU1632469A1 |

| Фильтр для очистки газов от пыли | 1989 |

|

SU1713621A1 |

| Способ изготовления фильтрующего тканевого рукава | 1985 |

|

SU1278000A1 |

| Способ очистки газов от пыли | 1984 |

|

SU1242215A1 |

| Фильтр рукавный для очистки газов от пыли | 1990 |

|

SU1782636A1 |

| Способ регенерации плоских фильтровальных элементов | 1983 |

|

SU1219116A1 |

| МНОГОСЕКЦИОННЫЙ ПЫЛЕУЛОВИТЕЛЬ | 2007 |

|

RU2333784C1 |

| Рукавный фильтр | 1990 |

|

SU1719025A1 |

| Устройство для крепления тканевого рукава | 1986 |

|

SU1397065A2 |

Изобретение относится к процессам очистки газа, применяемым в металлургии, химической и других отраслях промышленности, и позволяет повысить производительность фильтров. Способ включает фильтрацию очищаемого газа в рукавном фильтре с закрепленным нижним концом, установленным с возможностью вертикального перемещения верхним концом, и регенерацию путем перекрывания газового потока. При этом путем вращения верхнего конца рукава создан угол скоса нитей основы к нитям утка 4-5°, а на рукаве образованы складки. 3 ил., 1 табл.

ФагЛ

3afJbij7eMM /t/

гагу

O3 ntpeft/Hf/m Фиг. 15

| Маргулис М.Л | |||

| и др | |||

| Рукавные фильтры | |||

| М.: Машиностроение, 1977, с.85-87 | |||

| Рукавный фильтр | 1984 |

|

SU1169714A1 |

| Печь для непрерывного получения сернистого натрия | 1921 |

|

SU1A1 |

| Аппарат для очищения воды при помощи химических реактивов | 1917 |

|

SU2A1 |

Авторы

Даты

1989-04-15—Публикация

1987-03-06—Подача