1

Изобретение относится к порошковой металлургии, а именно к способам и устройствам для механического легирования, и может быть использо- вано в производстве композиционных материалов, а также для измельчения материалов путем истирания в барабанных мельницах небольшой мощности,

Целью изобретения является новы- шение производительности.

В соответствии с изобретением в способе обработки металлических порошков, включающем их загрузку в барабанную мельницу с шаровой мелющей загрузкой с последующей обработкой при вращении барабана, барабан мельницы в процессе обработки вращают со знакопеременным угловым ускорением, удовлетворяющим условию:

lel

k(-|- .

w),

где 6 - мгновенное значение углового

ускорения барабана; g - ускорение свободного падения; R - радиус барабана; k - коэффициент трения загрузки

о стенки барабана; . СО - мгновенное значение угловой скорости барабана, выбирае- мое в пределах (0,3-4,0), Допустимые угловые скорости и ускорения барабана мельницы опреде- ляются ее конструктивными параметрами и для конкретного агрегата всегда

могут быть рассчитаны или определены экспериментально, однако существуют ограничения скорости вращения, вызванные особенностями динамики предложенного устройства.

При скоростях ниже 0,Зл1в/К производительность процесса падает за счет плохого перемешивания загрузки а при скоростях выше 4, процесс становится неэко.номичным: проигрыш за счет увеличения удельного расхода энергии опережает выигрыш в росте производительности ввиду увеличения доли потерь -при разгоне и торможении маховых масс.

Для реализации описанного способа необходимо периодически разгонять и тормозить барабан мельницы. Для того, чтобы устройство работало -с минимальными затратами энергии, нужно утилизировать энергию торможения вращения барабана и привода. Для этой цели . служит система рекуперат.ивного торможения. Возможны различные исполнения такой системы, однако наиболее простое конструктивное решение достигается применением электромеханических систем.

Способ осуществляется в устройстве для обработки металлических порошков, которое- наряду с .повьпиением производительности позволяет также повысить и эффективность динамического воздействия на шароматериальную загрузку.

31

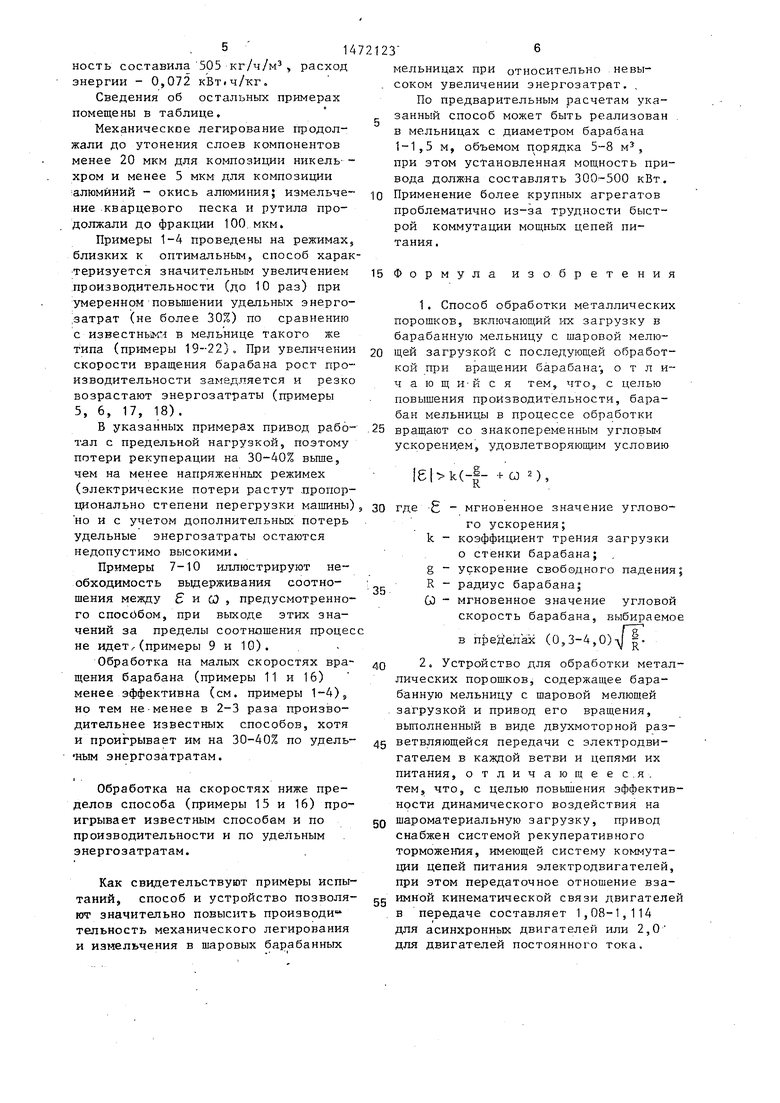

На фиг. 1 приведена схема ycTpofi- ства; на фиг. 2 - циклограмма скоростей.

Устройство содержит барабан 1. мельницы, электрические машины 2 и 3 систему k коммутации питания машин и источник 5 питания (сеть). Электрические машины 2 и 3 кинематически связаны между собой при помощи зубчаты колес 6 и 7 и с барабаном при помощи пе- редачи 8, при этом передаточное.отношение взаимной кинематической связи машин (двигателей) в передаче составляет 1., 08-1,114 для асинхронных двигателей или 2,0 для машин постоянного тока.

. Устройство работает следующим образом.

В барабан 1 загружают шары и об- рабатываемьй материал. Машину 2 соединяют с сетью и разгоняют барабан до установившейся скорости со. , являющейся начальной для цикла разгон-торможение. Машина 3 в это вре- мя отключена от сети и разгоняется пассивно до скорости COjПри соединении машины 3 с и отключении машины 2 от сети машина 3 работает в. режиме генератора, отдавая мощность в сеть и т.ормозя барабан 1. При достижении скорости Со |5 определяемой расчетным путем или измерением, к сети подключают машину 2, а машину 3 отключают. При этом барабан вновь разгоняется до скорости СО, , после чего цикл повторяют .

Для опробования способа и устройства была использована лабораторная мельница с радиусом барабана 0,15 м и длиной барабана 0,5 м, имеющей привод, обеспечиваюш 1й ступенчатое регулирование угловой скорости в диапазоне 1,85 - 36,0 и плавное регулирование ускорения в диапазоне 0-450 с-2 .

Коэффициент трения загрузки о барабан определяли экспериментально, в расчетах принимали равным 0,3.

Пределы способа по угловой скорости составляют

СО 0,3-4,0

П: 0,15

8,1

соответственно со 2,4-32 . Пределы по угловому ускорению составляют:

23

.и R (-|- - ));

мин 03(-2|| + 2,42) 2,6

9,8 0,15

ЕМИ« (--f -h 32)324 с-.

10

15

20

3, х .

35

30

45

50

;

55

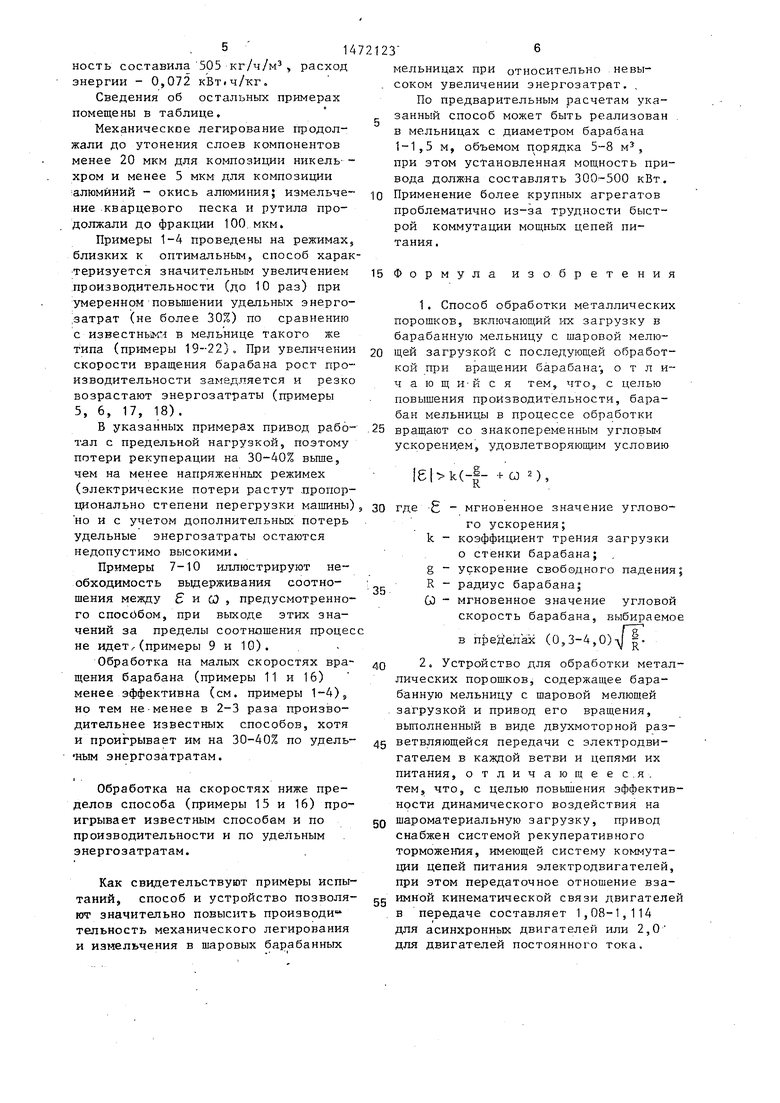

В процессе обработки замеряли скорости и ускорения барабана мельницы, определяли удельную производительность и удельный расход электроэнергии.

Пример 1. В барабан мельницы -объемом 0,035 м загружали 70 кг стальных шаров 12 мм и 9 кг смеси порошков никеля и хрома дисперсностью 100-160 мкм в весовом соотношении 5: 1.

Проводили обработку при следующих значениях параметров процесса: максимальная угловая скорость мельницы 9,3 с , минимальное угловое ускорение 186 (диапазон изменения скорости ДСО .СО, - (;j) i при этом составлял 0,8 с , а частота переключений 116 Гц). Через каждые 30 мин из барабана отбирали пробу порошка и измеряли параметры микроструктуры. Через 8,5 ч обработки наблюдали устойчивую слоистую структуру, через 17,5 ч процесс остановили. Максимальная толщина слоев компонентов -состава ляла 20 мкм. Средняя потребляемая мощность составляла 1,53|кВт (1,51 в начале процесса и 1, в конце).

Удельная производительность процесса составила (9 кг : 17,5 ч) : : 0,035 мз 14,73 кг/ч/м, удельный расход электроэнергии (1,53 кВт х X 17,5 ч) : 9 кг 2,98 кВт.ч/кг.

Пример 2. Повторяли условия примера 1, обрабатывали 6,4 кг алюминия. Продолжительность процесса до утонения слоев А1 менее 5 мкм соста- вила 5,5 ч, потребляемая мощность 1,57 кВт.

Удельная производительность - 32,9 кг/ч/м , удельный расход энергии-- 1,35 кВт-ч/кг.

Пример 3. Повторяли условия примера 1, обрабатывали 12 кг кварцевого песка крупностью 400-630 мкм. Через 40 мин обработки остаток пробы на сетке 100 мкм составлял не более 2%, потребляемая мощность - 1,43 кВт. Удельная производительность составила 505 кг/ч/м, расход энергии - 0,072 .

Сведения об остальных примерах помещены в таблице.

Механическое легирование продолжали до утонения слоев компонентов менее 20 мкм для композиции никель-- хром и менее 5 мкм для композиции :алюмйний - окись алюминия; измельчение кварцевого песка и рутила продолжали до фракции 100. мкм.

Примеры 1-4 проведены на режимах, близких к оптимальным, способ харак -теризуется значительным увеличением производительности Сдо 10 раз) при умеренном повышении удельных энерго- затрат (не более 30%) по сравнению с извecтньiк: в мельнице такого же типа (примеры 19-22). При увеличении скорости вращения барабана рост производительности замедляется и резко возрастают энергозатраты (примеры 5, 6, 17, 18).

В указанных примерах привод работал с предельной нагрузкой, поэтому потери рекуперации на 30-40% выше, чем на менее напряженных режимех (электрические потери растут .пропорционально степени перегрузки машины) но и с учетом дополнительных потерь удельные энергозатраты остаются недопустимо высокими.

Примеры 7-10 иллюстрируют необходимость вьщерживания соотношения между и со S предусмотренного способом, при выходе этих значений за пределы соотношения процес не идет г(примеры 9 и 10).

Обработка на малых скоростях вращения барабана (примеры 11 и 16) менее эффективна (см. примеры 1-4), но тем не-менее в 2-3 раза производительнее известных способов, хотя и проигрывает им на 30-40% по удель- ным энергозатратам.

Обработка на скоростях ниже пределов способа (примеры 15 и 16) проигрывает известным способам и по производительности и по удельным энергозатратам.

Как свидетельствуют примеры испытаний, способ и устройство позволяют значительно повысить производи тельность механического легирования и измельчения в шаровых барабанных

мельницах при относительно ,невысоком увеличении энергозатрат.

По предварительным расчетам указанный способ может быть реализован . в мельницах с диаметром барабана 1-1,5 м, объемом п орядка 5-8 м , при этом установленная мош;ность привода должна составлять 300-500 кВт. Применение более крупных агрегатов проблематично из-за трудности быстрой коммутации МОЩНЬЕХ цепей питания .

15 Формула изобретения

1. Способ обработки металлических порошков, включающий их загрузку в барабанную мельницу с шаровой мелющей загрузкой с последующей обработкой при вращении барабана , о т л и

ч а ю щ и-и с я тем, что, с целью повышения производительности, барабан мельницы в процессе обработки вращают со знакопеременным угловьп ускореннем, удовлетворяющим условию

(-|- -ьсо 2),

где - - мгновенное значение углового ускорения; k - коэффициент трения загрузки

о стенки барабана; , g - ускорение свободного падения; R - радиус барабана;

03 - мгновенное значение угловой скорость барабана, выбираемое

в пределах (0,3-4,0) |.

2. Устройство для обработки металлических порощков, содержащее барабанную мельницу с шаровой мелющей загрузкой и привод его вращения, выполненный в виде двухмоторной разветвляющейся передачи с электродвигателем в каждой ветви и цепями их питания, отличаю ш. ее с.я. тем, что, с целью повьшения эффективности динамического воздействия на

шароматериальную загрузку, привод снабжен системой рекуперативного торможения, имеющей систему коммутации цепей питания электродвигателей, при этом передаточное отношение взаимной кинематической связи двигателей в передаче составляет 1,08-1,114 для асинхронных двигателей или 2,0 для двигателей постоянного тока.

1МеханическоеНикель - легированиехром

2- -Алюминий

3ИзмельчениеПесок

| название | год | авторы | номер документа |

|---|---|---|---|

| СПОСОБ ПОЛУЧЕНИЯ КОМПОЗИЦИОННОГО ПОРОШКОВОГО МАТЕРИАЛА СИСТЕМЫ МЕТАЛЛ - КЕРАМИКА ИЗНОСОСТОЙКОГО КЛАССА | 2010 |

|

RU2460815C2 |

| Способ получения сферических металлокерамических частиц на основе карбида титана | 2023 |

|

RU2830383C1 |

| СПОСОБ ТОНКОГО ИЗМЕЛЬЧЕНИЯ ЦЕМЕНТНОГО КЛИНКЕРА | 2005 |

|

RU2361675C2 |

| Способ помола портландцементного клинкера | 1985 |

|

SU1301489A1 |

| Способ управления загрузкой шаровой барабанной мельницы | 1982 |

|

SU1066647A1 |

| СПОСОБ ПОЛУЧЕНИЯ ЛЕГИРОВАННОГО ПОРОШКА НА ОСНОВЕ АЛЮМИНИЯ | 1997 |

|

RU2113941C1 |

| Шаровая барабанная мельница | 1988 |

|

SU1715409A1 |

| СПОСОБ ПОЛУЧЕНИЯ МАГНИТНОГО ПОРОШКОВОГО МАТЕРИАЛА НА ОСНОВЕ КАРБОНИЛЬНОГО ЖЕЛЕЗА | 2003 |

|

RU2236929C1 |

| Способ получения износостойкого покрытия из высокоэнтропийного сплава с поверхностно науглероженным слоем | 2021 |

|

RU2782498C1 |

| Барабанная мельница непрерывного действия | 1986 |

|

SU1423154A1 |

Изобретение относится к обработке металлических порошков путем их механического легирования и измельчения. Целью изобретения является повышение производительности. В способе, включающем обработку в шаровой барабанной мельнице, барабан мельницы в процессе обработки вращают со знакопеременным угловым ускорением, удовлетворяющим условию /ε/κ(G/R+ω2) где ε - мгновенное значение углового ускорения

K- коэффициент трения загрузки о стенки барабана

G - ускорение свободного падения

R - радиус барабана

ω - мгновенное значение угловой скорости, выбираемое в пределах ω=(0,3-4,0)√G/R. Для осуществления способа предлагается устройство, позволяющее наряду с повышением производительности повысить эффективность динамического воздействия на шароматериальную загрузку. Устройство содержит шаровую барабанную мельницу, привод которой снабжен системой рекуперативного торможения, состоящей из двух электрических машин и устройства коммутации цепей их питания, причем машины кинематически связаны с передаточным отношением, отличным от единицы. Барабан мельницы 1 поочередно разгоняется машиной 2 и тормозится машиной 3, которые через устройство коммутации 7 поочередно соединяются с источником 8 тока (постоянного или трехфазного переменного). 2 с.п.ф-лы, 2 ил., 1 табл.

Рутил

Механическое Никель - легирование хром

Измельчение Песок

кварцевьп

Механическое Никель - легирование хром

8Измельчение

9Механическое легирование

10Измельчение

11Механическое легирование

13Механическое легирование

14Измельчение

15Механическое легирование

16Измельчение

17Механическое легирование

18Измельчение

19Механическое легирование

. типа

21Измельчение Песок j75

кварцевый

Рутил 4,75

а/1

Разгон

/ Фаз. г

О 49,3 0,065 Известный

р ежим

О42,10,078

Время

Б Фазы

| Патент CVIA № 4443249, кл | |||

| Фальцовая черепица | 0 |

|

SU75A1 |

| Современные приводы цементных машин | |||

| Сборник статей: Изд-во фирмы Renk, ФРГ, 1973, с | |||

| Способ использования делительного аппарата ровничных (чесальных) машин, предназначенных для мериносовой шерсти, с целью переработки на них грубых шерстей | 1921 |

|

SU18A1 |

Авторы

Даты

1989-04-15—Публикация

1986-09-16—Подача