1

Изобретение относится к технологии переработки кремнефтористоводо- родной кислоты для получения фторида кальция, применяемого в производстве фтористого водорода и плавиковой кислоты, и диоксида кремния, применяемого в качестве наполнителя бумаги, пластмасс, резины.

Цель изобретения - увеличение выхода диоксида кремния, повышение содержания в нем основного вещества при одновременном сохранении качества фторида кальция.

Пример 1. В суспензию, содержащую 500 кг воды и 100 кг размо- ЛОТОГ.О известняка, содержащего 98 мае.7, основного вещества, добавляют при перемешивании 1000 кг крем- нефтористоводородной кислоты (КФВК) концентрацией 4,8%. Перемешивание ведут в реакторе с якорной мешалкой при значении критерия Рейнольдса Re-2000. Время перемешивания реакционной массы составляет 30 мин. Конечное значение рН реакционной массы 4,2. Полученную суспензию подают на ленточный вакуум-фильтр. В результате получают фторид кальция с влажностью 40%, который сушат. Содержание CaF(j в готовом продукте 95,1 мас.%; SiOa - 2,5 мас,%, влага 1,9 мас.%; СаСОз 0,5 мас.%. Количество фторида кальция - 75 кг.

Фильтрат распыляют при помощи сжатого воздуха в поток теплоносителя (дымовые газы) при 700 С Время пребывания частиц диоксида кремния в потоке теплоносителя1 с.

В результате получают 18,4 кг диоксида кремния с содержанием основного вещества 98,2 мас.% с удельной поверхностью 150 MVr. Выход диоксида кремния по кремнию 92,2%.

Пример2. В суспензию, содержащую 500 кг воды и 100 кг размолотого известняка, содержащего

(Л

4

Nj 1С

4

4 СЛ

98 масД основного вещества, добавляют при перемешивании 1000 кг КФВК концентрацией 4,8%. Перемешивание ведут в реакторе с пропеллерной мешалкой при Re-5000. Время перемешивания реакционной массы 60 мин Конечное значение рН реакционной массы 4,2. Полученную суспензию фильтруют на вакуумном нутч-фильтре. Влажный фторид кальция CW-50%) на фильтре промывают водой в количбст- ве 200 кг и сушат. Готовый продукт (75 кг) содержит, мас.%: CaFirj 95,6; Si02 2,5, влага ,0, СаСОд 0,9. Фильтрат распыляют, как указано в примере 1, при 350°С. Время пребывания частиц диоксида кремния в потоке теплоносителя 15с. В результате по- лу;1ают 19,2 кг диоксида кремния с содержанием основного вещества 98,1 мас.%4 С удельной поверхностью 300 . Выход диоксида кремния по кремнию 94,0%.

ПримерЗ. В суспензию, содержащую 500 кг воды и 100 кг размолотого известняка, содержащего 98 мас.% основного вещества, добавляют при перемешивании 1000 кг КФВК с концентрацией 4,8%. Перемешивание ведут в реакторе с пропеллерной мешалкой при Re-8000, Время пе peмeшивa ия реакционной массы 30 мин. Конечное значение рН реакционной массы 4,2. Полученную суспензию фильтруют на вакуумном нутч-фильтре. Влажный фторид кальция (W7:50%) промывают водой в количестве 200-кг и сушат. Готовьй продукт содержит, - мас.%: CaF(2 96; SiO, 2,5; влага 0,3, C aCO . Фильтрат распыляют, как указано в примере 1, при i20°C. Время пребьгеа- ния частиц диоксида кремния в потоке тешгоноситвля 30 с. В результате по- 18,3. кг диоксида кремния с выходом 93,8 мас.%.. Содержание основного вещества 97,9%. Удельная поверхность 300 .

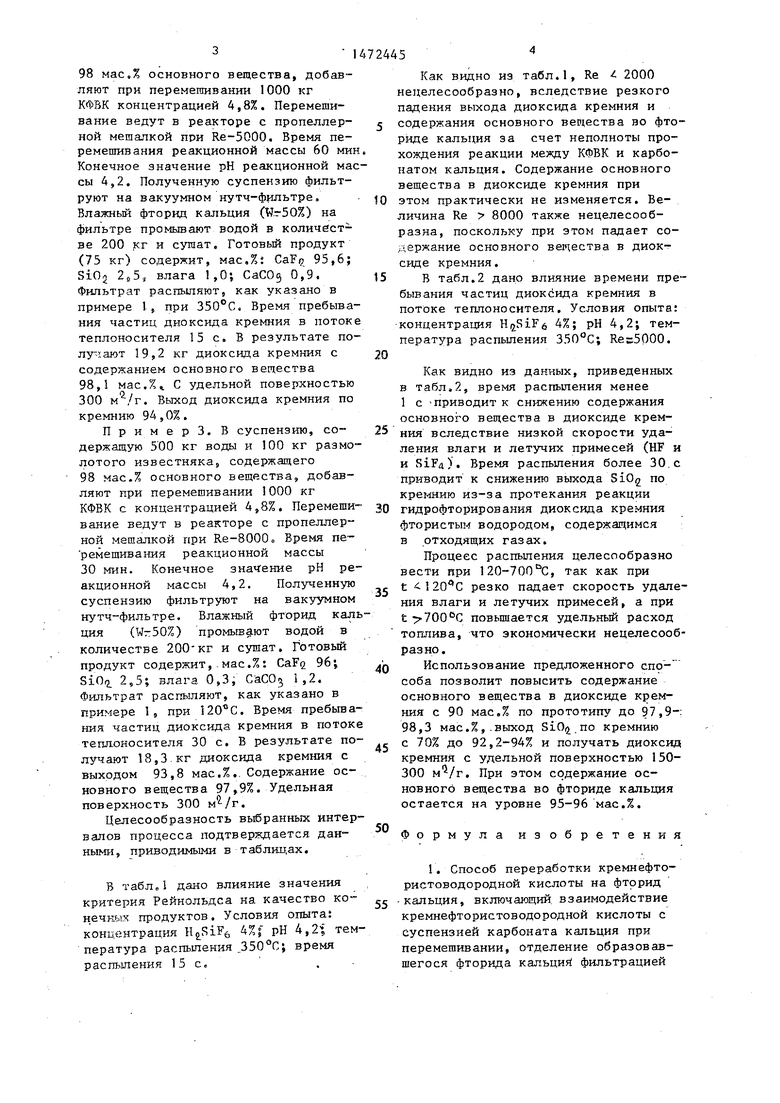

Целесообразность выбранньпх интервалов процесса подтверждается данными, приводимыми в таблицах.

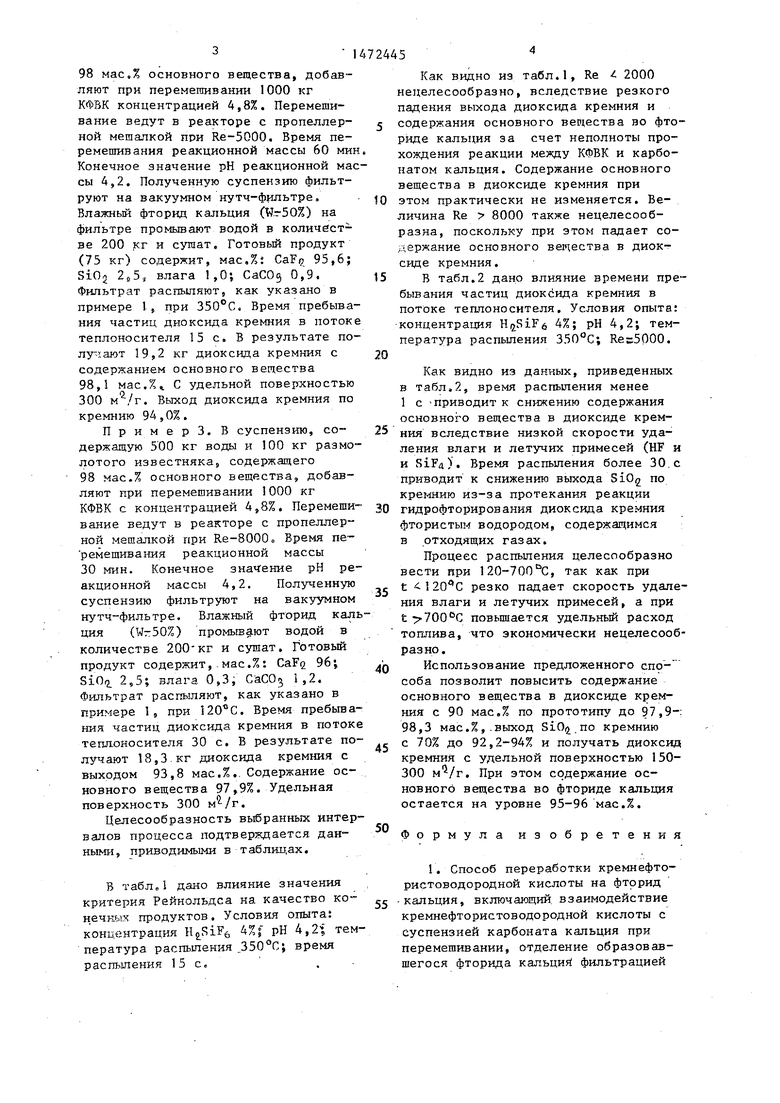

В таблЛ дано влияние значения критерия Рейнольдса на качество ко- н.ечыых продуктов. Условия опыта: концентрация (, 4%f рН 4,2| температура распыления 350°С; время распыления 15с..

Как видно из табл.1. Re 2000 нецелесообразно, вследствие резкого падения выхода диоксида кремния и содержания основного веп;ества во фториде кальция за счет неполноты прохождения реакции между КФВК и карбонатом кальция. Содержание основного вещества в диоксиде кремния при этом практически не изменяется. Величина Re 8000 также нецелесообразна, поскольку при этом падает содержание основного вeI ecтвa в диоксиде кремния.

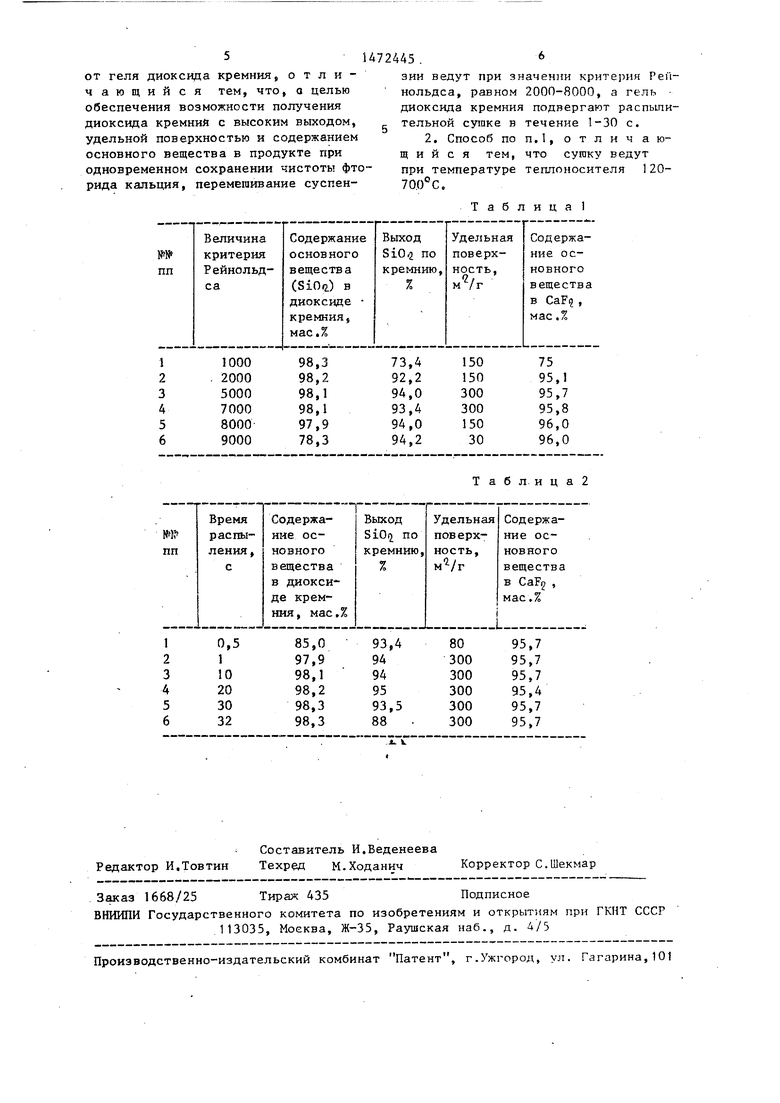

В табл.2 дано влияние времени пребывания частиц диоксида кремния в потоке теплоносителя. Условия опыта: концентрация 4%; рН 4,2; температура распыления 350 С; Rec5000.

Как видно из данных, приведенных в табл.2, время распыления менее 1 с приводит к снижению содержания основного вещества в диоксиде кремния вследствие низкой скорости удаления влаги и летучих примесей (HF и и SiF). Время распыления более 30.с приводит к снижению выхода SiO по кремнию из-за протекания реакции гидрофторирования диоксида кремния фтористым водородом, содержащимся в отходящих газах.

Процесс распьшения целесообразно вести при 120-700 С, так как при t 1 20 С резко падает скорость удаления влаги и летучих примесей, а при t повьщ1ается удельный расход топлива, что экономически нецелесообразно.

Использование предложенного спо- соба позволит повысить содержание основного вещества в диоксиде кремния с 90 мас.% по прототипу до 97,9-: 98,3 мас.%,-ВЫХОД SiOi.no кремнию с 70% до 92,2-94% и получать диоксид кремния с удельной поверхностью 150- 300 . При этом содержание основного вещества во фториде кальция остается на уровне 95-96 мас.%.

Формула изобретения

1. Способ переработки кремнефто- ристоводородной кислоты на фторид -кальция, включающий взаимодействие кремнефтористоводородной кислоты с суспензией карбоната кальция при перемешивании, отделение образовавшегося фторида кальция фильтрацией

от геля диоксида кремния, отличающийся тем, что, а целью обеспечения возможности получения диоксида кремния с высоким выходом, удельной поверхностью и содержанием основного вещества в продукте при одновременном сохранении чистоты фторида кальция, перемешивание суспензии ведут при значении критерия Реи- нольдса, равном 2000-8000, а гель диоксида кремния подвергают распьши- тельной сугаке в течение 1-30 с.

2. Способ по П.1, о т л и ч а ю- щ и и с я тем, что сугаку ведут при температуре теплоносителя 120- 70.0°С.

Т а б л и ц а 1

| название | год | авторы | номер документа |

|---|---|---|---|

| СПОСОБ ПОЛУЧЕНИЯ ФТОРИДА КАЛЬЦИЯ И УСТРОЙСТВО ДЛЯ ЕГО ОСУЩЕСТВЛЕНИЯ | 2006 |

|

RU2388694C2 |

| Способ получения кремнефторида аммония | 2016 |

|

RU2614770C1 |

| СПОСОБ ПОЛУЧЕНИЯ КРЕМНЕФТОРИДА НАТРИЯ | 2012 |

|

RU2492142C1 |

| СПОСОБ ПОЛУЧЕНИЯ ФТОРИДА НАТРИЯ | 2012 |

|

RU2513200C1 |

| СПОСОБ ПОЛУЧЕНИЯ ФТОРИДА КАЛЬЦИЯ | 1994 |

|

RU2069179C1 |

| Способ получения диоксида кремния и фторида алюминия | 1990 |

|

SU1741622A3 |

| СПОСОБ ПОЛУЧЕНИЯ ФТОРИСТОГО КАЛЬЦИЯ | 2001 |

|

RU2188156C1 |

| СПОСОБ ПОЛУЧЕНИЯ КРЕМНЕФТОРИСТОГО НАТРИЯ | 1999 |

|

RU2154607C1 |

| СПОСОБ ПОЛУЧЕНИЯ ФТОРИДА АЛЮМИНИЯ | 2023 |

|

RU2824160C1 |

| СПОСОБ ПОЛУЧЕНИЯ КРЕМНЕФТОРИДА НАТРИЯ | 2009 |

|

RU2411183C1 |

Изобретение относится к технологии переработки кремнефтористоводородной кислоты. Цель - увеличение выхода диоксида кремния и повышение содержания в нем основного вещества при одновременном сохранении качества фторида кальция. В суспензию, содержащую размолотый известняк и воду, добавляют раствор кремнефтористоводородной кислоты и перемешивают при значении критерия Рейнольдса, равном 2000-8000. Фторид кальция отделяют фильтрацией, а фильтрат перерабатывают распылением его в поток теплоносителя в течение 1-30 с. Распыление ведут при температуре 120-700°С. 1 з.п.ф-лы, 2 табл.

Т аблица2

| Способ получения фторида кальция | 1985 |

|

SU1286520A1 |

| Печь для непрерывного получения сернистого натрия | 1921 |

|

SU1A1 |

Авторы

Даты

1989-04-15—Публикация

1986-10-04—Подача