I

Изобретение относится к коксохимии, в частности к технологическому оборудованию для производства кокса.

Цель изобретения - повышение производительности и качества кокса и снижение энергозатрат.

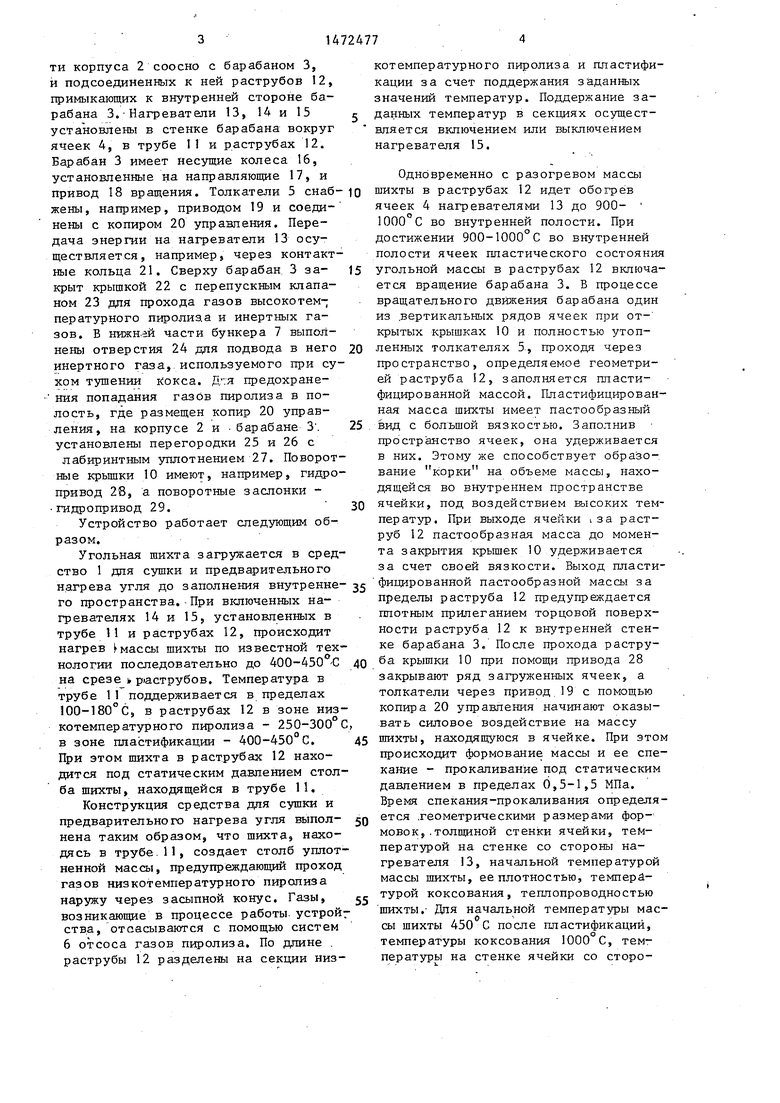

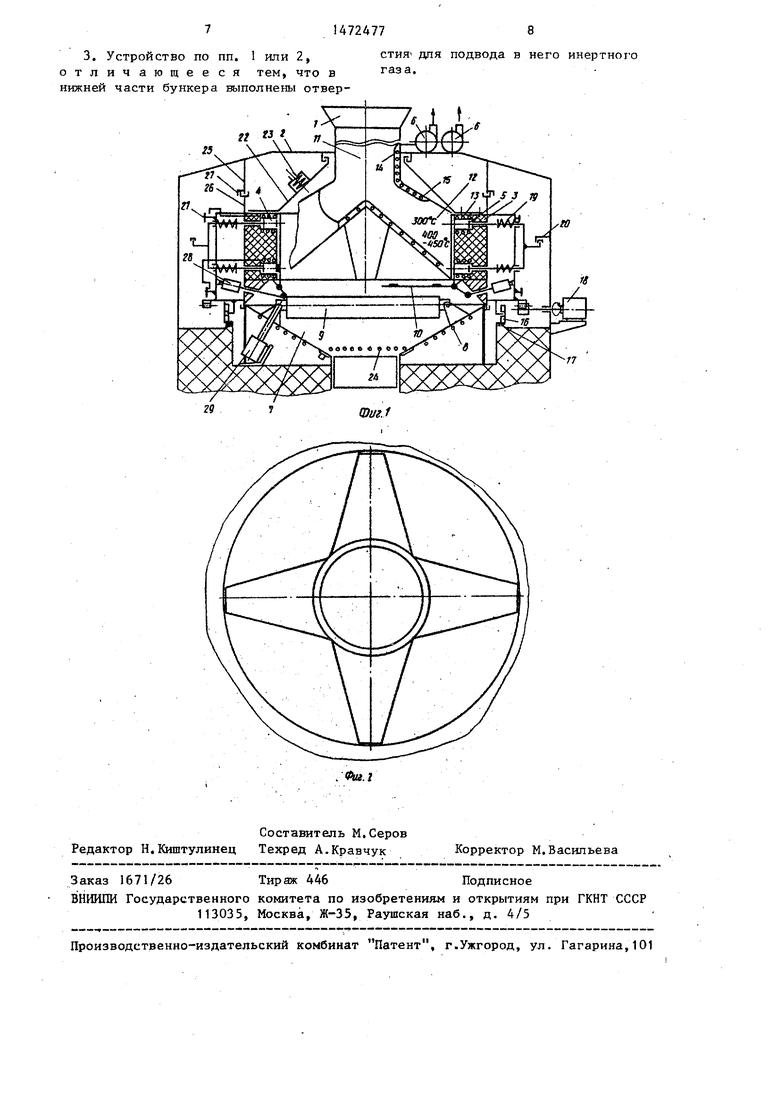

На фиг. 1 изображено устройство для производства кокса, общий вид; на фиг. 2 - средство для сушки и предварительного нагрева, вид сверху.

Устройство для производства кокса содержит средство 1 для сушки и предварительного нагрева угля, печь, для коксования, включающую корпус 2, размещенный в нем вращающийся вокруг

вертикальной оси барабан 3 с ячейками 4, толкатели 5, установленные в каждой ячейке, средство 6 дпя отвода газов и средство для охлаждения кокса, выполненное в виде установленного под барабаном бункера 7 с трубами 8 для подвода воды. Над бункером установлены поворотные заслонки 9. Барабан содержит поворотные крышки 10, установленные в каждой -ячейке и укрепленные на нижнем торце барабана.

Средство 1 для сушки и предварительного нагрева выполнено в :виде трубы 1, расположенной в верхней часи корпуса 2 соосно с барабаном 3, подсоединенных к ней раструбов 12, примыкающих к внутренней стороне барабана 3. - Нагреватели 13, 14 и 15 становлены в стенке барабана вокруг ячеек 4, в трубе П и раструбах 12, Барабан 3 имеет несущие колеса 16, установленные на направляющие 17, и привод 18 вращения. Толкатели 5 снаб- ю жены, например, приводом 19 и соеди- нены с копиром 20 управления. Передача энергии на нагреватели 13 осуществляется, например, через контактные кольца 21. Сверху барабан 3 за- 15 крыт крышкой 22 с перепускным клапаном 23 для прохода газов высокотемпературного пиролиза и инертных газов. В нижн-ей части бункера 7 выполнены отверстия 24 для подвода в него 20 инертного газа, используемого при сухом тушении idoKca. Д.-.я предохране- ния попадания газов пиролиза в полость, где размещен копир 20 управления, на корпусе 2 и . барабане 3. 25 установлены перегородки 25 и 26 с лабиринтным уплотнением 27. Поворотные крьшки 10 имеют, например, гидропривод 28, а поворотные заслонки - гидропривод 29. 30

Устройство работает следующим образом.

Угольная шихта загружается в средство 1 для сушки и предварительного нагрева угля до заполнения внутренне- 35 го пространства.-При включенных нагревателях 14 и 15, установленнь1Х в трубе И и раструбах 12, происходит нагрев массы щихты по известной технологии последовательно до 400-450 -С 40 на срезе I, раструбов. Температура в трубе 11 поддерживается в пределах 100-180°С, в раструбах 12 в зоне низкотемпературного пиролиза - 250-300 С, в зоне пластификации - 400-450 С.45

При этом шихта в раструбах 12 находится под статическим давлением столба шихты, находящейся в трубе 11.

Конструкция средства для сушки и предварительного нагрева угля вьшол- 50 нена таким образом, что шихта, находясь в трубе.11, создает столб уплотненной массы, предупреждающий проход газов низкотемпературного пиролиза наружу через засыпной конус. Газы, 55 возникаюш ие в процессе работы, устроит ства, отсасываются с помощью систем 6 отсоса газов пиролиза. По длине . раструбы 12 разделены на секции низкотемпературного пиролиза и пластификации за счет поддержания заданных значений температур. Поддержание заданных температур в секциях осуществляется включением или выключением нагревателя 15.

Одновременно с разогревом массы шихты в раструбах 12 идет обогрев ячеек 4 нагревателями 13 до 900- 1000°С во внутренней полости. При достижении 900-1000 С во внутренней полости ячеек пластического состояни угольной массы в раструбах 12 включается вращение барабана 3. В процессе вращательного движения барабана один из .вертикальных рядов ячеек при от- крытых крышках 10 и полностью утопленных толкателях 5., проходя через пространство, определяемое геометрией раструба 2, заполняется пластифицированной массой. Пластифицированная масса шихты имеет пастообразный вид с большой вязкостью. Заполнив пространство ячеек, она удерживается в них. Этому же способствует образование корки на объеме массы, находящейся во внутреннем пространстве ячейки, под воздействием высоких температур. При выходе ячейки i за раструб 12 пастообразная масса до момента закрытия 1фышек 10 удерживается за счет своей вязкости. Выход пласти фицированной пастообразной массы за пределы раструба 12 предупреждается плотным прилеганием торцовой поверхности раструба 12 к внутренней стенке барабана 3, После прохода раструба крышки 10 при помощи привода 28 закрывают ряд загруженных ячеек, а толкатели через привод.19 с помощью копира 20 управления начинают оказывать силовое воздействие на массу шихты, находящуюся в ячейке. При это происходит формование массы и ее спекание - прокаливание под статическим давлением в пределах 0,5-1,5 МПа. Время спекания-прокаливания определяется .геометрическими размерами формовок, .толщиной стенки ячейки, температурой на стенке со стороны нагревателя 13, начальной температурой массы шихты, ее плотностью, температурой коксования, теплопроводностью шихты. Для начальной температуры массы шихты 450 С после пластификации, температуры коксования 1000 С, температуры на стенке ячейки со стороны нагревателя , плотности массы шихты при статическом давлении 0,5-1,5 МПа 1200 кг/м, толщины формовки (радиуса) 0,03 м, толщины стен- g ки ячейки 0, ОГ м и остальных физических константах шихты и материала ячейки время коксования, определяемое расчетным путем, будет равно 11 мин.

С учетом цикла загрузки и выгрузки 10 1-2 мин время коксования формовок в муфеле принято 15 мин.

После 15 мин процесса спекания- прокаливания крьш1ки 10 ряда ячеек 4

зонтальной оси, можно уменьшать поток тепла в верхнюю часть внутреннего объема печи, где установлена труба 1 1 с раструбами 12.

Теппо, поступающее от горячего кокса на трубу с раструбами, позволя ет уменьшить затраты энергии на коксование.

Отсос газов низкотемпературного пиролиза и сушки осуществляют с помо щью средства 6 для отвода газов и подают их на переработку.

После выдержки кокса в бункере

открываются, и толкатели 5 вытапкива- IE кокс удаляется из нижней части бунют готовые формовки кокса во внутреннее пространство, освобождая ячейки для заполнения новой пop. пластифицированной шихты. После этого копи 20 управления положением толкателей лереводит их в начальное положение. Ряд ячеек, готовых для приема шихты за счет.вращения печи спекания-прокаливания , входит в зону заполнения, после чего процесс повторяется. Такая организация процесса спекания-прокаливания позволяет в зависимости от габаритов внутренней полости печи дпя коксования установить несколько .раструбов 12 и Обеспечить необходимое время выдержки формовок в ячейках.

Формовка готового кокса из ячеек попадает в бункер 7. При нахождении в бункере 7 горячий кокс отдает свое тепло средству 1 для сушки и предварительного нагрева угля. Дпя интенсификации отбора тепла у горячего кок-са через систему отверстий может подаваться инертный газ, который проходя через горячий кокс, ускоряет- его охлаждение и передачу тепла на трубу П с раструбами 12. При этом возможно частичное отключение нагревателей 14 и 15. В этом случае тепло готового кокса используется на предварительных стадиях процесса коксования дпя поддержания заданных температур и экономится энергия, подводимая извне.

Для регулирования потока тепла на средство для сутпки и предварительного нагрева угля, передающегося от горячего готового кокса, находящегося в бункере, в верхней части бункера установлены поворотные заслонки 9. Изменяя угол положения заслонок, за счет их поворота относительно горизонтальной оси, можно уменьшать поток тепла в верхнюю часть внутреннего объема печи, где установлена труба 1 1 с раструбами 12.

Теппо, поступающее от горячего кокса на трубу с раструбами, позволяет уменьшить затраты энергии на коксование.

Отсос газов низкотемпературного пиролиза и сушки осуществляют с помощью средства 6 для отвода газов и подают их на переработку.

После выдержки кокса в бункере

кера. Для предохранения бункера от перегрева в нижней части бункера 7 вмонтированы трубы 8 для подвода воды. Непрерывная подача холодной во- ДЬ1 через трубы позволяет поддерживать температуру корпуса бункера в з.адан- ыых пределах.

Формула изобретения

1. Устройство для производства кокса, содержащее средство для сушки и предварительного нагрева угля, печь для коксования, включающую корщ -с,

размещенный в нем вращающийся барабан с ячейками, толкатель, средство для отвода газов и средство для охлаждения кокса и нагреватели, отличающееся тем, что, с целью повьщ1ения производительности и качества кокса и . снижения энергозатрат, барабан установлен с возможностью вращения вокруг вертикальной оси, ячейки выполнены на внутренней стороне барабана, средство для сушки и предварительного нагрева, угля выполнено в виде трубы, расположенной в верхней части корпуса соосно с барабаном, и подсоединенных к ней раструбов, примыкающих к внутренней стрро- не барабана, нагреватели установлены в стенке барабана вокруг ячеек, в трубе и раструбах, средство для охлаждения кокса выполнено в виде установленного под барабаном бункера с трубами дпя подвода воды, причем печь содержит несколько толкателей, установленных в каждой ячейке, и поворотные крьшжи, укрепленные на нижнем

торце барабана.

2. Устройство по п. 1, отличающее ся тем, что оно снабено расположенными над бункером поворотными заслонками.

714724778

3. Устройство по пп. 1 или 2,стия- для подвода в него инертного

отличающееся тем, что вгаза,

нижней части бункера выполнены отвер t

гг « , L 1 J ХЯИ

ZS

| название | год | авторы | номер документа |

|---|---|---|---|

| СПОСОБ ФОРМОВАНИЯ МЕЛКИХ ФРАКЦИЙ НЕФТЯНОГО КОКСА | 2017 |

|

RU2660129C1 |

| СПОСОБ ПОЛУЧЕНИЯ МЕТАЛЛУРГИЧЕСКОГО КОКСА | 2013 |

|

RU2553116C1 |

| ВЕРТИКАЛЬНАЯ ТРЕХЗОННАЯ ПЕЧЬ НЕПРЕРЫВНОГО ДЕЙСТВИЯgCfcCOlO''^ г ., ff^,:.- ...г;.v;!?-..:.;.:;,•); .: \. ;;:ОТГ!:Л11 | 1965 |

|

SU173711A1 |

| СПОСОБ ПРОКАЛКИ НЕФТЯНОГО КОКСА | 2011 |

|

RU2492211C1 |

| Способ двухступенчатого коксования каменных углей | 1967 |

|

SU255904A1 |

| ТЕРМИЧЕСКИЙ КРЕКИНГ СЫРЫХ НЕФТЕЙ И ТЯЖЕЛОГО СЫРЬЯ ДЛЯ ПОЛУЧЕНИЯ ОЛЕФИНОВ В РЕАКТОРАХ ПИРОЛИЗА | 2015 |

|

RU2663622C1 |

| СПОСОБ ПОДГОТОВКИ УГОЛЬНОЙ ШИХТЫ К КОКСОВАНИЮ | 2012 |

|

RU2501838C2 |

| Непрерывно действующая установка для ступенчатого коксования | 1937 |

|

SU61735A1 |

| НЕПРЕРЫВНЫЙ СПОСОБ ПОЛУЧЕНИЯ ФОРМОВАННОГО МЕТАЛЛУРГИЧЕСКОГО КОКСА | 1968 |

|

SU218808A1 |

| Способ получения формованного кокса | 1989 |

|

SU1765160A1 |

Изобретение относится к коксохимии ,в частности, к технологическому оборудованию для производства кокса. Целью изобретения является повышение производительности и качества кокса и снижение энергозатрат. Устройство для производства кокса содержит средство для сушки и предварительного нагрева угля, печь для коксования, включающую корпус, размещенный в нем вращающийся вокруг вертикальной оси барабан с ячейками, выполненными на внутренней стороне барабана. Средство для сушки и предварительного нагрева угля выполнено в виде трубы, расположенной в верхней части корпуса соосно с барабаном, и подсоединенных к ней раструбов, примыкающих к внутренней стороне барабана. Нагреватели установлены в стенке барабана вокруг ячеек, в трубе и раструбах. Средство для охлаждения кокса выполнено в виде установленного под барабаном бункера с трубами для подвода воды. Печь содержит несколько толкателей, установленных в каждой ячейке, и поворотные крышки, укрепленные на нижнем торце барабана. 2 з.п. ф-лы, 2 ил.

| Непрерывно действующая установка для ступенчатого коксования | 1937 |

|

SU61735A1 |

| Печь-кухня, могущая работать, как самостоятельно, так и в комбинации с разного рода нагревательными приборами | 1921 |

|

SU10A1 |

Авторы

Даты

1989-04-15—Публикация

1986-06-02—Подача