Изобретение относится к области пиро- генных процессов, в частности к способам получения формованного металлургического кокса.

Цель изобретения - повышение прочности кокса.

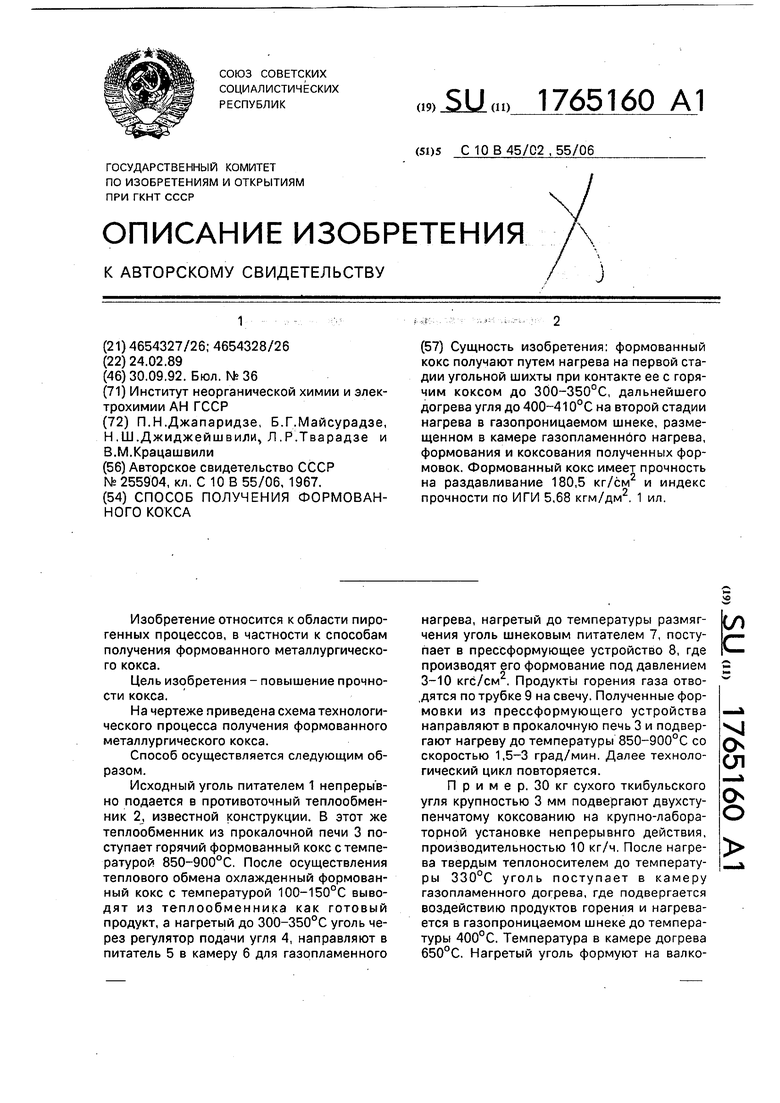

На чертеже приведена схема технологического процесса получения формованного металлургического кокса.

Способ осуществляется следующим образом.

Исходный уголь питателем 1 непрерывно подается в противоточный теплообменник 2, известной конструкции. В этот же теплообменник из прокалочной печи 3 поступает горячий формованный кокс с температурой 850-900°С. После осуществления теплового обмена охлажденный формованный кокс с температурой 100-150°С выводят из теплообменника как готовый продукт, а нагретый до 300-350°С уголь через регулятор подачи угля 4, направляют в питатель 5 в камеру 6 для газопламенного

нагрева, нагретый до температуры размягчения уголь шнековым питателем 7, поступает в прессформующее устройство 8, где производят его формование под давлением 3-10 кгс/см2. Продукты горения газа отво- ,дятся по трубке 9 на свечу. Полученные формовки из прессформующего устройства направляют в прокалочную печь 3 и подвергают нагреву до температуры 850-900°С со скоростью 1,5-3 град/мин. Далее технологический цикл повторяется.

П р и м е р. 30 кг сухого ткибульского угля крупностью 3 мм подвергают двухступенчатому коксованию на крупно-лабораторной установке непрерывнго действия, производительностью 10 кг/ч. После нагрева твердым теплоносителем до температуры 330°С уголь поступает в камеру газопламенного догрева, где подвергается воздействию продуктов горения и нагревается в газопроницаемом шнеке до температуры 400°С. Температура в камере догрева 650°С. Нагретый уголь формуют на валко(Л

С

VJ Os

ел

а о

вом прессе диаметром 40 мм и направляют на прокаливание. Формованный кокс после охлаждения подвергают техническому анализу и физико-химическим испытаниям.

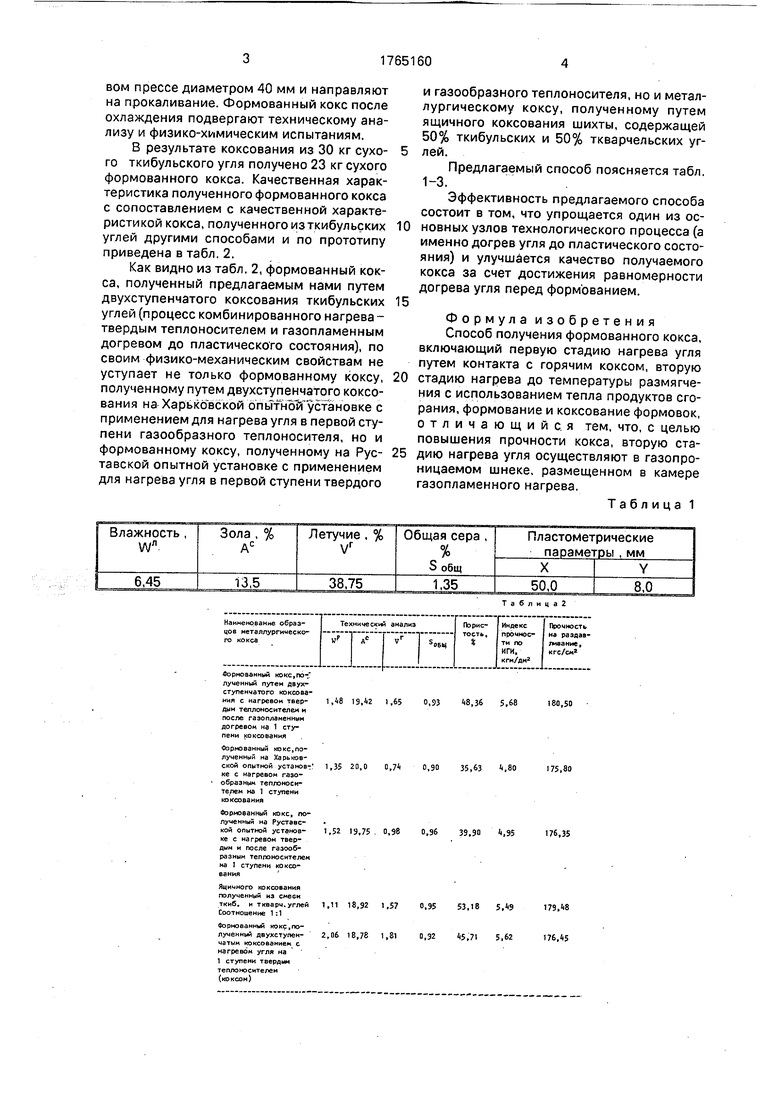

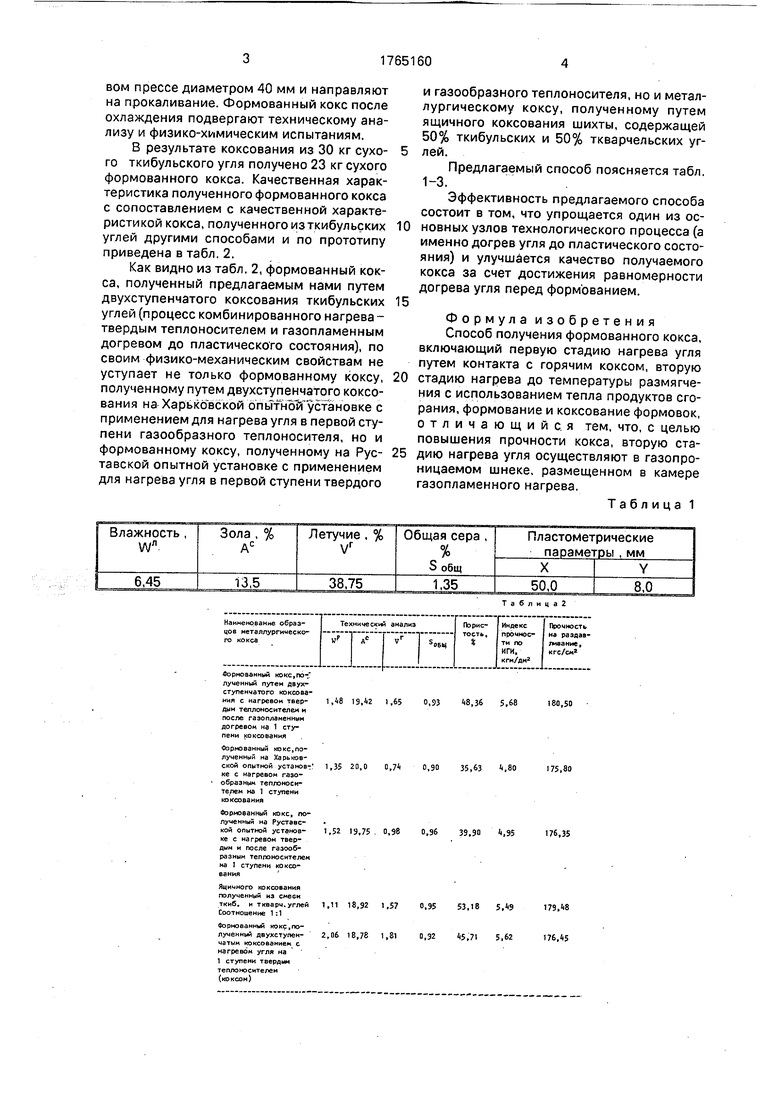

В результате коксования из 30 кг сухо- го ткибульского угля получено 23 кг сухого формованного кокса. Качественная характеристика полученного формованного кокса с сопоставлением с качественной характеристикой кокса, полученного из ткибульских углей другими способами и по прототипу приведена в табл. 2.

Как видно из табл. 2, формованный кокса, полученный предлагаемым нами путем двухступенчатого коксования ткибульских углей (процесс комбинированного нагрева - твердым теплоносителем и газопламенным догревом до пластического состояния), по своим физико-механическим свойствам не уступает не только формованному коксу, полученному путем двухступенчатого коксования на Харьковской опытноЗГустановке с применением для нагрева угля в первой ступени газообразного теплоносителя, но и формованному коксу, полученному на Рус- тавской опытной установке с применением для нагрева угля в первой ступени твердого

и газообразного теплоносителя, но и металлургическому коксу, полученному путем ящичного коксования шихты, содержащей 50% ткибульских и 50% ткварчельских углей.

Предлагаемый способ поясняется табл. 1-3.

Эффективность предлагаемого способа состоит в том, что упрощается один из основных узлов технологического процесса (а именно догрев угля до пластического состояния) и улучшается качество получаемого кокса за счет достижения равномерности догрева угля перед формованием.

Формула изобретения Способ получения формованного кокса, включающий первую стадию нагрева угля путем контакта с горячим коксом, вторую стадию нагрева до температуры размягчения с использованием тепла продуктов сгорания, формование и коксование формовок, отличающийся тем, что, с целью повышения прочности кокса, вторую стадию нагрева угля осуществляют в газопроницаемом шнеке, размещенном в камере газопламенного нагрева.

Таблица 1

| название | год | авторы | номер документа |

|---|---|---|---|

| Способ двухступенчатого коксования каменных углей | 1967 |

|

SU255904A1 |

| УСТАНОВКА ДЛЯ ПОЛУЧЕНИЯ ФОРМОВАННОГО КОКСА | 1973 |

|

SU373290A1 |

| НЕПРЕРЫВНЫЙ СПОСОБ ПОЛУЧЕНИЯ ФОРМОВАННОГО МЕТАЛЛУРГИЧЕСКОГО КОКСА | 1968 |

|

SU218808A1 |

| СПОСОБ ПОЛУЧЕНИЯ ФОРМОВАННОГО КОКСА | 2012 |

|

RU2516661C1 |

| СПОСОБ БРИКЕТИРОВАНИЯ СЛАБОСПЕКАЮЩИХСЯУГЛЕЙ | 1973 |

|

SU394413A1 |

| СПОСОБ ПОЛУЧЕНИЯ МЕТАЛЛУРГИЧЕСКОГО КОКСА | 2013 |

|

RU2553116C1 |

| Способ получения пластических угольных формовок | 1970 |

|

SU353582A1 |

| СПОСОБ ПЕРЕРАБОТКИ ЦИНК-ЖЕЛЕЗОСОДЕРЖАЩИХ ПЫЛЕЙ ИЛИ ШЛАМОВ МЕТАЛЛУРГИЧЕСКОГО ПРОИЗВОДСТВА | 2010 |

|

RU2465352C2 |

| СПОСОБ ПРОКАЛКИ НЕФТЯНОГО КОКСА | 2011 |

|

RU2492211C1 |

| Способ получения формованного кокса | 1990 |

|

SU1798364A1 |

Сущность изобретения: формованный кокс получают путем нагрева на первой стадии угольной шихты при контакте ее с горячим коксом до 300-350°С, дальнейшего догрева угля до 400-410°С на второй стадии нагрева в газопроницаемом шнеке, размещенном в камере газопламенного нагрева, формования и коксования полученных формовок. Формованный кокс имеет прочность на раздавливание 180,5 кг/см2 и индекс прочности по ИГИ 5,68 кгм/дм . 1 ил.

1,48 19,42 1,65 0,33 48,36 5,68180,50

1,35 20,0 0,74 0,90 35,63 МО175,80

1,52 19,75 0,96 0,96 39,90 4,95176,35

1,11 18,92 1,57

2,06 18,78 1,81

0,95 53,18 0,92 45,71

5,49179.48

5,62176,45

Таблица

0,95 53,18 0,92 45,71

5,49179.48

5,62176,45

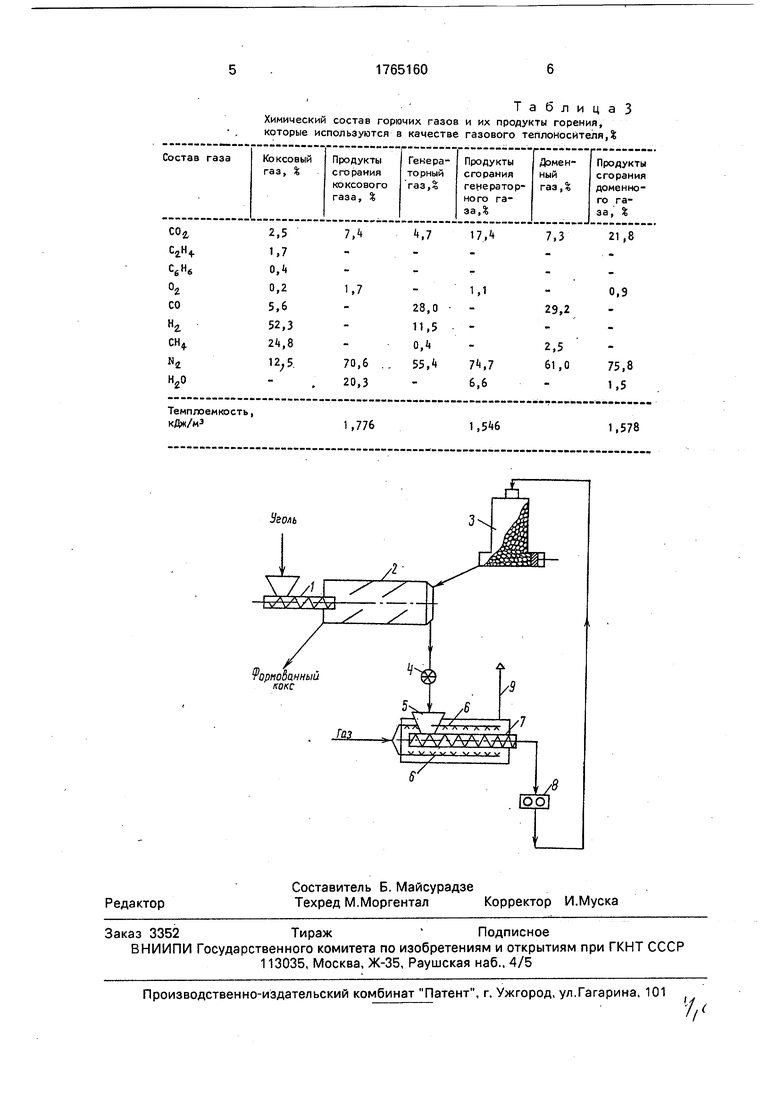

ТаблицаЗ

Химический состав горючих газов и их продукты горения, которые используются в качестве газового теплоносителя,%

Уголь

Рорнооанный кокс

| Способ двухступенчатого коксования каменных углей | 1967 |

|

SU255904A1 |

| Печь-кухня, могущая работать, как самостоятельно, так и в комбинации с разного рода нагревательными приборами | 1921 |

|

SU10A1 |

Авторы

Даты

1992-09-30—Публикация

1989-02-24—Подача