1

Изобретение относится к электроплавильной печи для непрерывной плавки подвергающихся прядению тонкоив- мельченных или зернистых веществ.

Целью изобретения является обеспе чение равномерного выпуска расплава в единицу времени.

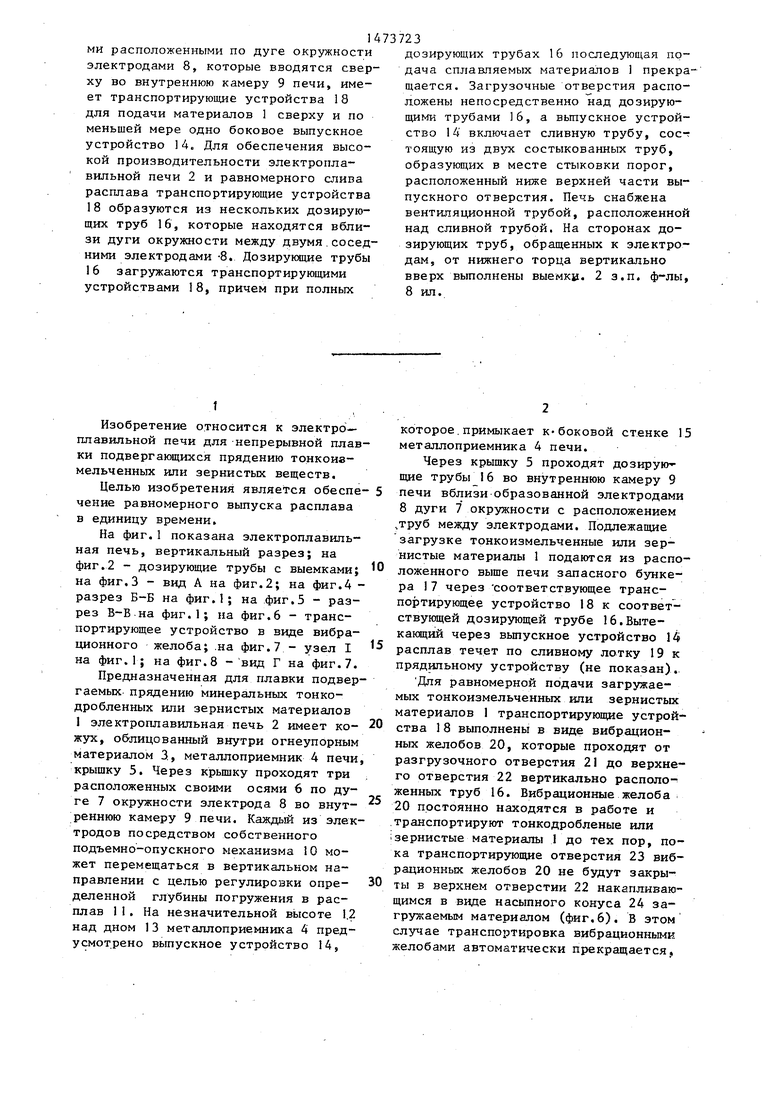

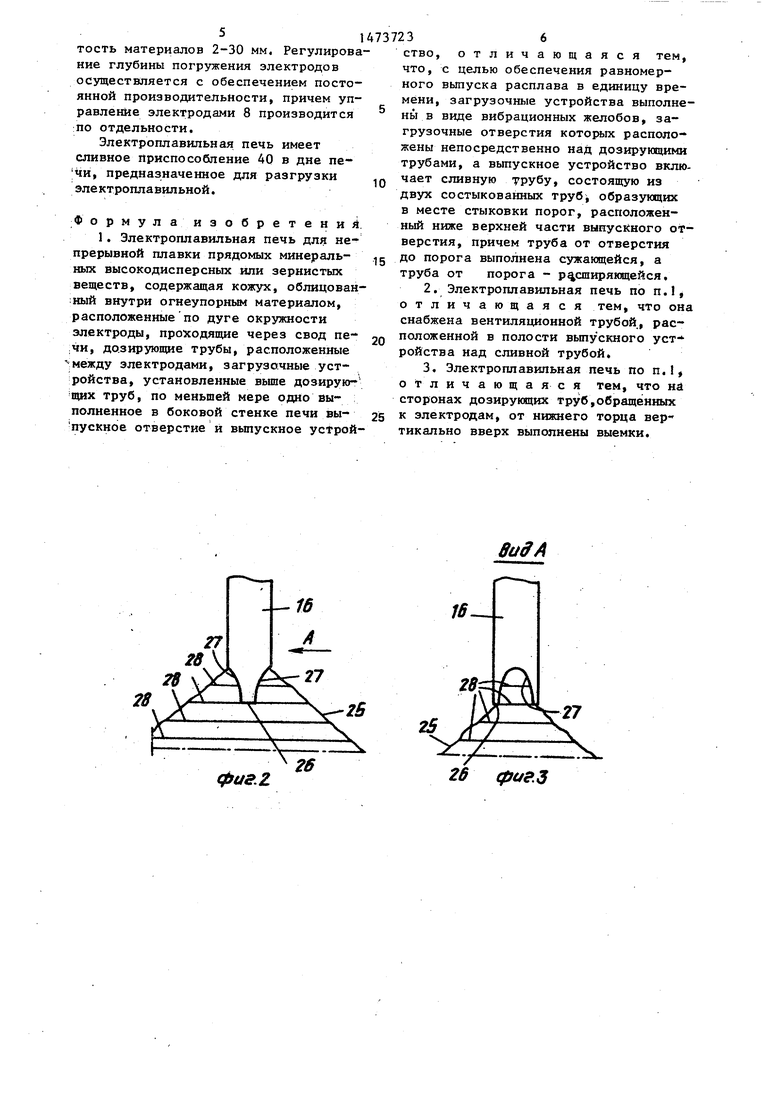

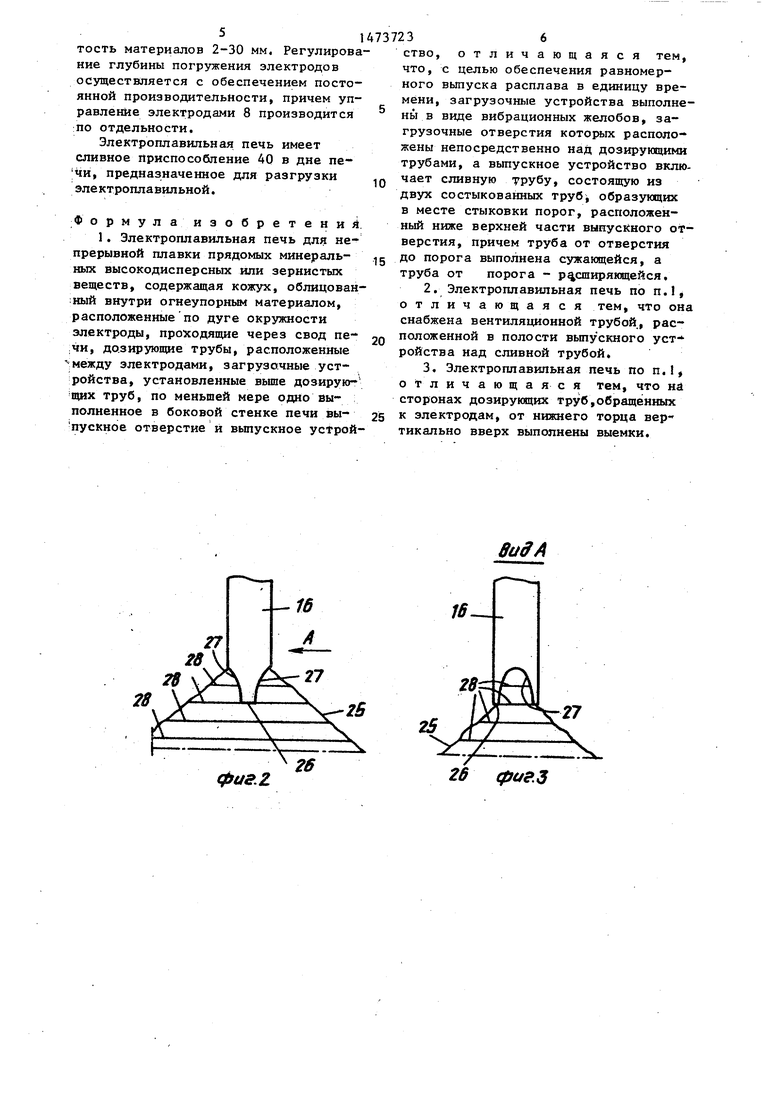

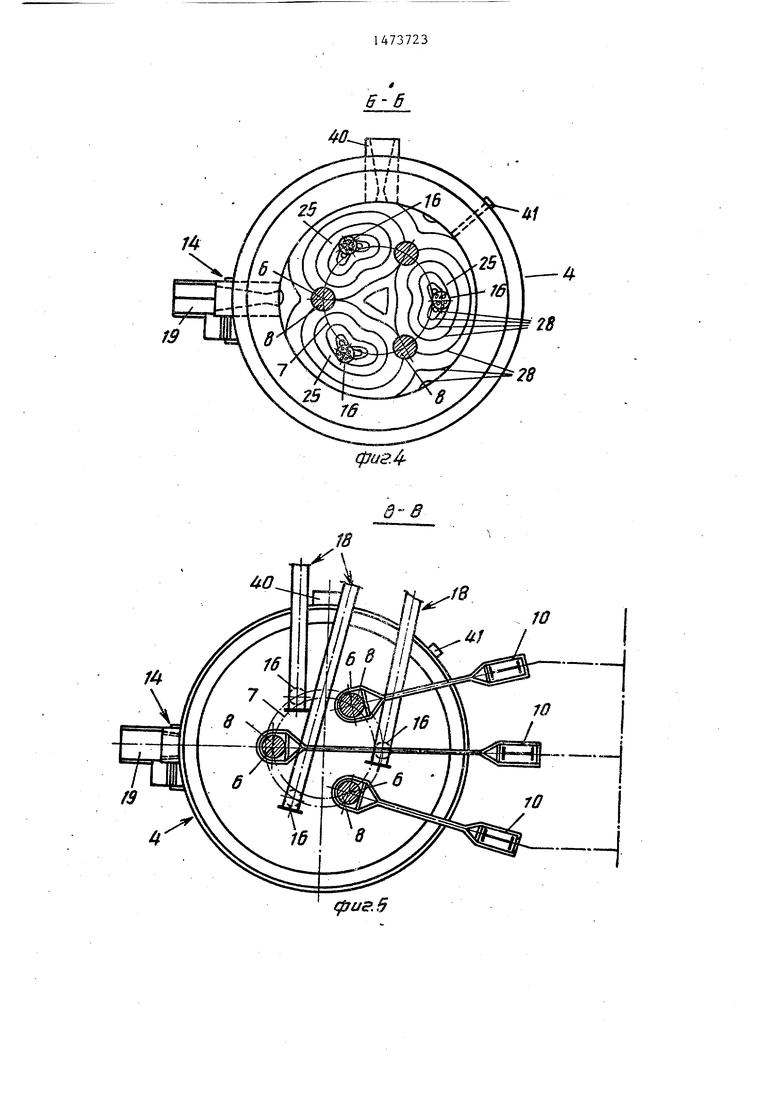

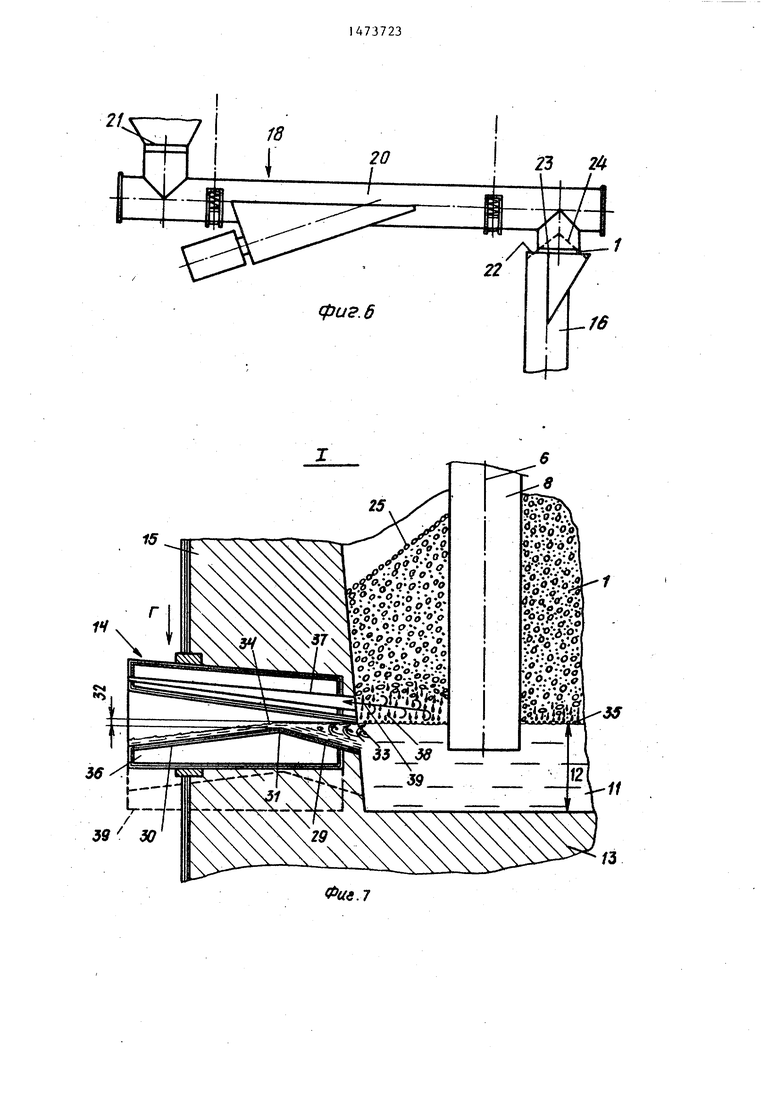

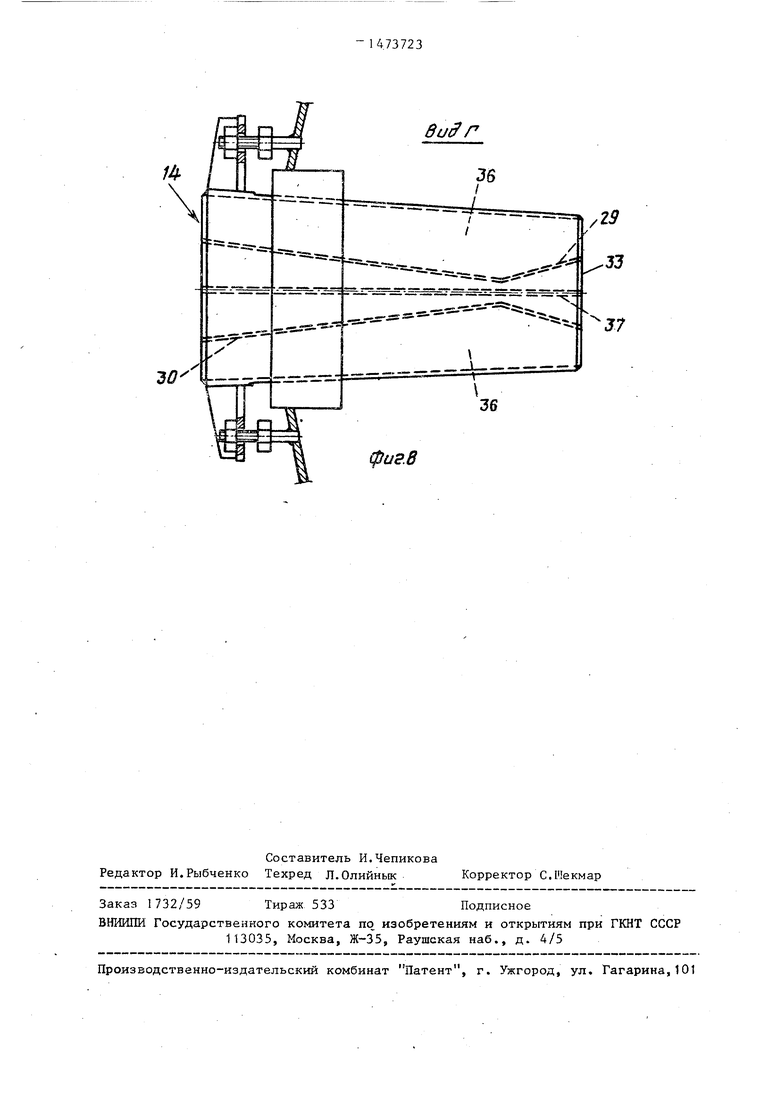

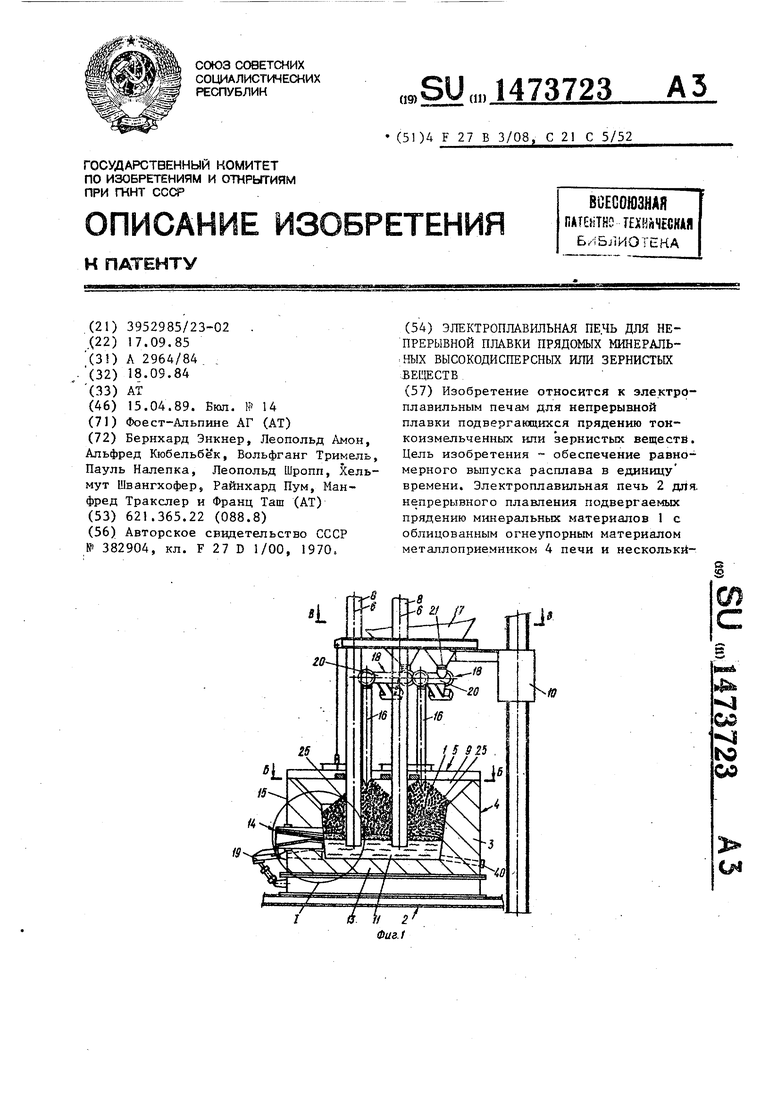

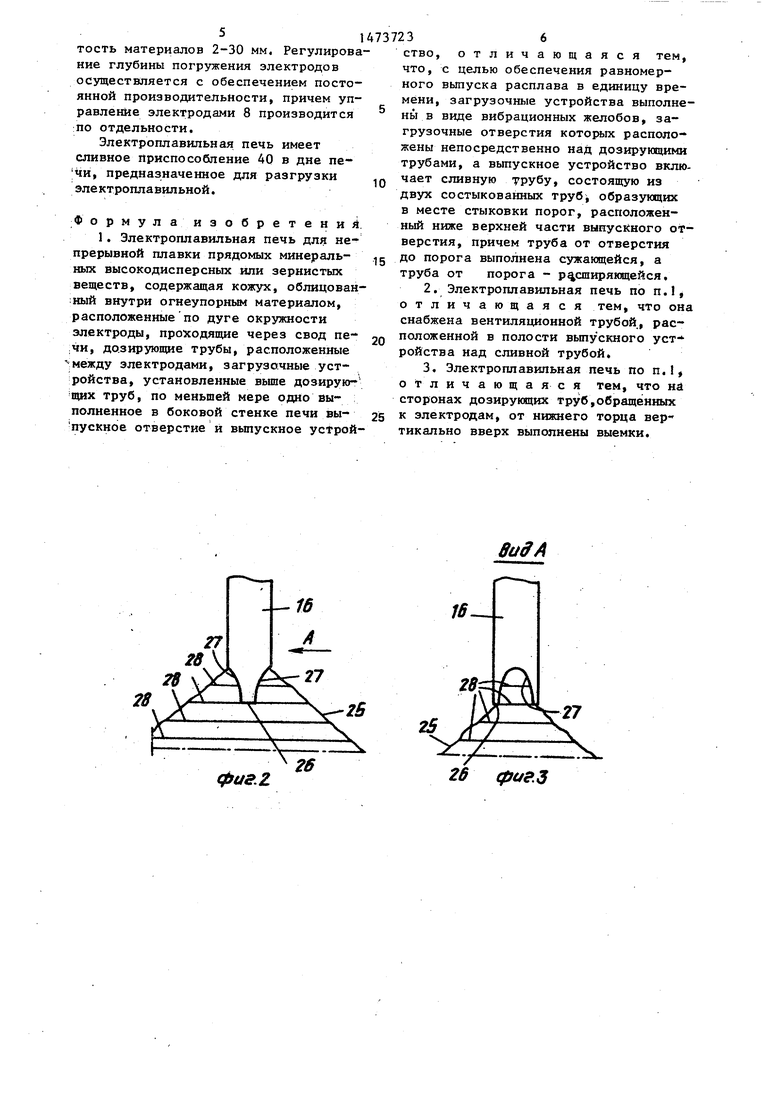

На фиг.1 показана электроплавильная печь, вертикальный разрез; на фиг.2 - дозирующие трубы с выемками; на фиг.З - вид А на фиг.2; на фиг.4 - разрез Б-Б на фиг.1; на фиг.З - разрез В-В на фиг.1; на фиг.6 - транспортирующее устройство в виде вибрационного желоба; на фиг.7 - узел I на фиг.1; на фиг.З - вид Г на фиг.7.

Предназначенная для плавки подвергаемых прядению минеральных тонкодробленных или зернистых материалов 1 электроплавильная печь 2 имеет ко- жух, облицованный внутри огнеупорным материалом 3, металлоприемник 4 печи крышку 5. Через крышку проходят три расположенных своими осями 6 по дуге 7 окружности электрода 8 во внут- реннюю камеру 9 печи. Каждый из электродов посредством собственного подъемно-опускного механизма 10 может перемещаться в вертикальном направлении с целью регулировки опре- деленной глубины погружения в расплав 1 1 . На незначительной высоте 1.2 над дном 13 металлоприемника 4 предусмотрено выпускное устройство 14,

которое примыкает к-боковой стенке 15 металлоприемника 4 печи.

Через крышку 5 проходят дозирую щие трубы 16 во внутреннюю камеру 9 печи вблизи образованной электродами 8 дуги 7 окружности с расположением ,труб между электродами. Подлежащие загрузке тонкоизмельченные или зернистые материалы 1 подаются из расположенного выше печи запасного бункера 7 через соответствующее транспортирующее устройство 18 к соответствующей дозирующей трубе 16.Вытекающий через выпускное устройство 14 расплав течет по сливному лотку 19 к прядильному устройству (не показан). Для равномерной подачи загружаемых тонкоизмельченных или зернистых материалов 1 транспортирующие устройства 18 выполнены в виде вибрационных желобов 20, которые проходят от разгрузочного отверстия 21 до верхнего отверстия 22 вертикально расположенных труб 16. Вибрационные желоба 20 постоянно находятся в работе и транспортируют тонкодробленые или зернистые материалы 1 до тех пор, пока транспортирующие отверстия 23 вибрационных желобов 20 не будут закрыты в верхнем отверстии 22 накапливающимся в виде насыпного конуса 24 загружаемым материапом (фиг.6). В этом случае транспортировка вибрационными желобами автоматически прекращается,

хотя вибрационные желоба по-прежнему работают. Как только загружаемый материал 1 проходит через дозирующие трубы 16 во внутреннюю камеру 9 печи и отверстия 23 вибрационных желобов -20 освобождаются, вибрационные желоба 20 автоматически начинают транспортировку загружаемого материаоблегчить очистку этой части 29 трубы при возможном застывании материала.

Выше сливной трубы через охлаждаемое полое пространство 36 сливного приспособления от внутренней до наружной стенки печи проходит поднимающаяся вентиляционная труба 37, которая также с целью облегчения ее очи

Изобретение относится к электроплавильным печам для непрерывной плавки подвергающихся прядению тонкоизмельченных или зернистых веществ. Цель изобретения - обеспечение равномерного выпуска расплава в единицу времени. Электроплавильная печь 2 для непрерывного плавления подвергаемых прядению минеральных материалов 1 с облицованным огнеупорным материалом металлоприемников 4 печи и несколькими расположенными по дуге окружности электродами 8, которые вводятся сверху во внутреннюю камеру 9 печи, имеет транспортирующие устройства 18 для подачи сплавленных материалов 1 сверху и по меньшей мере одно боковое выпускное устройство 14. Для обеспечения высокой производительности электроплавильной печи 2 и равномерного слива расплава транспортирующие устройства 18 образуются из нескольких дозирующих труб 16, которые находятся вблизи дуги окружности между двумя соседними электродами 8. Дозирующие трубы 16 загружаются транспортирующими устройствами 18, причем при полных дозирующих трубах 16 последующая подача сплавляемых материалов 1 прекращается. Загрузочные отверстия расположены непосредственно над дозирующими трубами 16, а выпускное устройство 14 включает сливную трубу, состоящую из двух состыкованных труб, образующих в месте стыковки порог, расположенный ниже верхней части выпускного отверстия. Печь снабжена вентиляционной трубой, расположенной над сливной трубой. На сторонах дозирующих труб, обращенных к электродам от нижнего торца вертикально вверх выполнены выемки. 2 з.п. ф-лы, 8 ил.

ла 1 к дозирующим трубам 16, при STOMJQ стки выполнена расширяющейся в направлении к внутренней камере 9 печи. Вентиляционная труба 37 заканчи вается в зоне 38 плавления, и предназначена для того, чтобы образующи ся в этой зоне газы 39, которые неблагоприятно действуют на равномерность сливания расплава, отводить и внутренней камеры 9 печи.

последние постоянно загружены.

Подаваемые через дозирующие трубы 16 во внутреннюю камеру тонкодробленые или зернистые материалы 1 образуют в камере насыпной конус 25, вы- сота которого доходит до нижних отверстий 26 труб 16. В стенках дозирующих труб 16 у нижних отверстий 26 выполнены вертикальные выемки 27, которые обращены к соседним электро- дам 8. Благодаря выемкам 27 к зонам электродов 8 попадает больше подлежащих плавке материалов 1. Очертания насыпных конусов показаны линиями 28 (фиг.2-4). За счет того, что к элект родам 8 попадает больше подлежащих плавке материалов 1, чем при нормальном исполнении нижних отверстий 26 дозирующих труб,электроды 8 оказываются лучше защищенными и непосредст- венно вокруг электродов 8 плавится большее количество материалов 1.

Для обеспечения равномерного вытекания расплава в единицу времени из выпускного устройства 14 последнее образовано в виде проходящей через боковую стенку 15 электроплавильной печи охлаждаемой водой сливной трубы, которая имеет поднимающуюся 29 и спускающуюся 30 части. Обе части 29 и 30 трубы у места их соединения образуют порог 31, который на расстояние 32 находится ниже верхней части выпускного отверстия 33 на внутренней стенке печи с образованием свободного прохода 34. Благодаря такому исполнению выпускного устройства сливаемый расплав удаляется не с поверхности 35 жидкой части распла

ва 11, а с ниже расположенного уровня этой жидкой части с более высокой температурой, причем исключается эффект подъема. По этой причине расплав сливается равномерно, как только поверхность 35 расплава достигнет уровня переливной кромки.

Б плане поднимающаяся часть 29 трубы у внутренней стенки печи выполнена расширяющейся с тем, чтобы

Q стки выполнена расширяющейся в на$0 5 0

5

0

5

0

правлении к внутренней камере 9 печи. Вентиляционная труба 37 заканчивается в зоне 38 плавления, и предназначена для того, чтобы образующиеся в этой зоне газы 39, которые неблагоприятно действуют на равномерность сливания расплава, отводить из внутренней камеры 9 печи.

Газообразование происходит вследствие реакции оксидов железа с углеродом с образованием окиси углерода. Небольшое количество образующегося в различных местах зоны газа оказывает влияние на поверхность 35 расплава в непосредственной близости от выпускного устройства 14 и на равномерность сливания расплава.

Ниже выпускного устройства 14 предусмотрен аварийный слив 39, который используется, например, при замене выпускного устройства 14. С его помощью уровень поверхности 35 расплава понижается настолько, что выпускное устройство 14 может быть заменено без нарушения работы печи. Аварийное сливное приспособление выполнено аналогично выпускному устройству, т.е. так же охлаждается водой и смещено по отношению к выпускному устройству 14 примерно на четверть окружности электроплавильной печи 2. Оно запирается посредством стальной пробки, вследствие чего запирание и открывание аварийного слива производится просто.

Для обеспечения высокой производительности по плавке электроплавильная печь выполнена в виде трехфазной печи, питающейся от переменного тока. Теплота образуется по закону Ома, причем загружаемые материалы 1 представляют собой омическое сопротивление. Подобная электроплавильная печь пригодна для плавления доменных шлаков, которые в случае необходимости могут смешиваться с песком, стеклом или летучей золой, а также для плавления минералов, таких как диабас, гранит, порфирит. Оптимальная зернис10

51473723

тость материалов 2-30 мм. Регулирова- ство ние глубины погружения электродов осуществляется с обеспечением постоянной производительности, причем управление электродами 8 производится по отдельности.

Электроплавильная печь имеет сливное приспособление 40 в дне пе- чи, предназначенное для разгрузки электроплавильной.

Формула изобретений 1. Электроплавильная печь для непрерывной плавки прядомых минераль- ных высокодисперсных или зернистых веществ, содержащая кожух, облицованный внутри огнеупорным материалом, расположенные по дуге окружности электроды, проходящие через свод пе- 2о чи, дозирующие трубы, расположенные между электродами, загрузочные устройства, установленные выше дозирую- щих труб, по меньшей мере одно выполненное в боковой стенке печи вы- 25 пускное отверстие и выпускное устройчто, ного мени ны в груз жены труб чает двух в ме ный верс до п труб

2 от снабж полож ройс

3 от стор к эл тика

16 А

Z7

,дЗД/Ч 7 к

ч r-ts

Т

X

(ftae.Z

ство

о 5

отличающаяся тем, что, с целью обеспечения равномерного выпуска расплава в единицу времени, загрузочные устройства выполнены в виде вибрационных желобов, загрузочные отверстия которых расположены непосредственно над дозирующими трубами, а выпускное устройство включает сливную трубу, состоящую из двух состыкованных труб, образующих в месте стыковки порог, расположенный ниже верхней части выпускного отверстия, причем труба от отверстия до порога выполнена сужающейся, а труба от порога - расширяющейся,

9о9А

S-27

х.

фе/.3

Я

фи,В

О)

Buff Г

фиг В

| ПРЯМОУГОЛЬНАЯ РУДНОТЕРМИЧЕСКАЯ ЭЛЕКТРОПЕЧЬ | 0 |

|

SU382904A1 |

| Прибор с двумя призмами | 1917 |

|

SU27A1 |

Авторы

Даты

1989-04-15—Публикация

1985-09-17—Подача