1

Изобретение относится к черной металлургии, а именно к доменному производству.

Цель изобретения - повышение термостойкости, огнеупорности и устранение усадки

Массу предлагаемого состава готовят следующим образом. В бегуны вводят муллитокорундовый шамот фракции 3,0-0,5 мм и менее 0,088 мм и каолиновое волокно. Эти компоненты перемешивают 3 мин и вводят водный раствор сернокислого магния плотностью 1,15 г/см

После 2 мин перемешивания вводят каустический магнезит, феррохромовый шлак и смешивают его еще 2 мин

Из приготовленной массы изготавливают образцы диаметром 36 мм и высотой 50 мм о

По установленному режиму образцы выдерживают по 12 ч и сушат при 100°С до остаточной влажности 0,5%. Термообработку производят при 400 С в течение 4 ч, после чего определяют физико-керамические свойства.

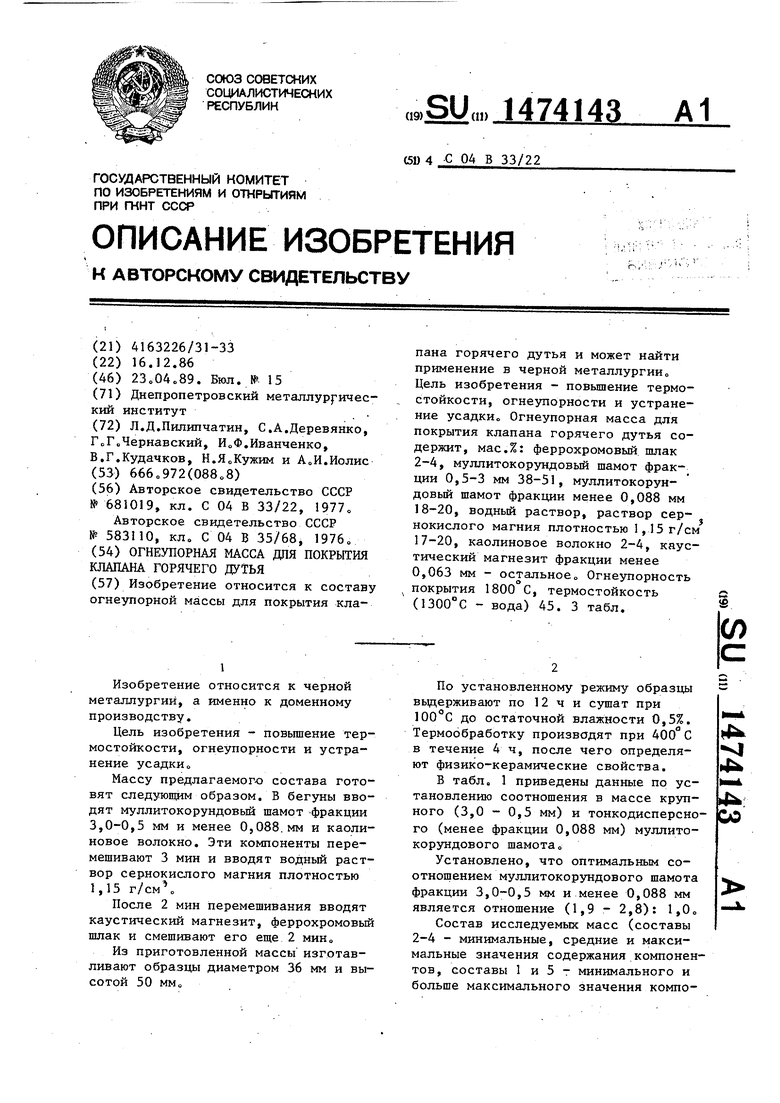

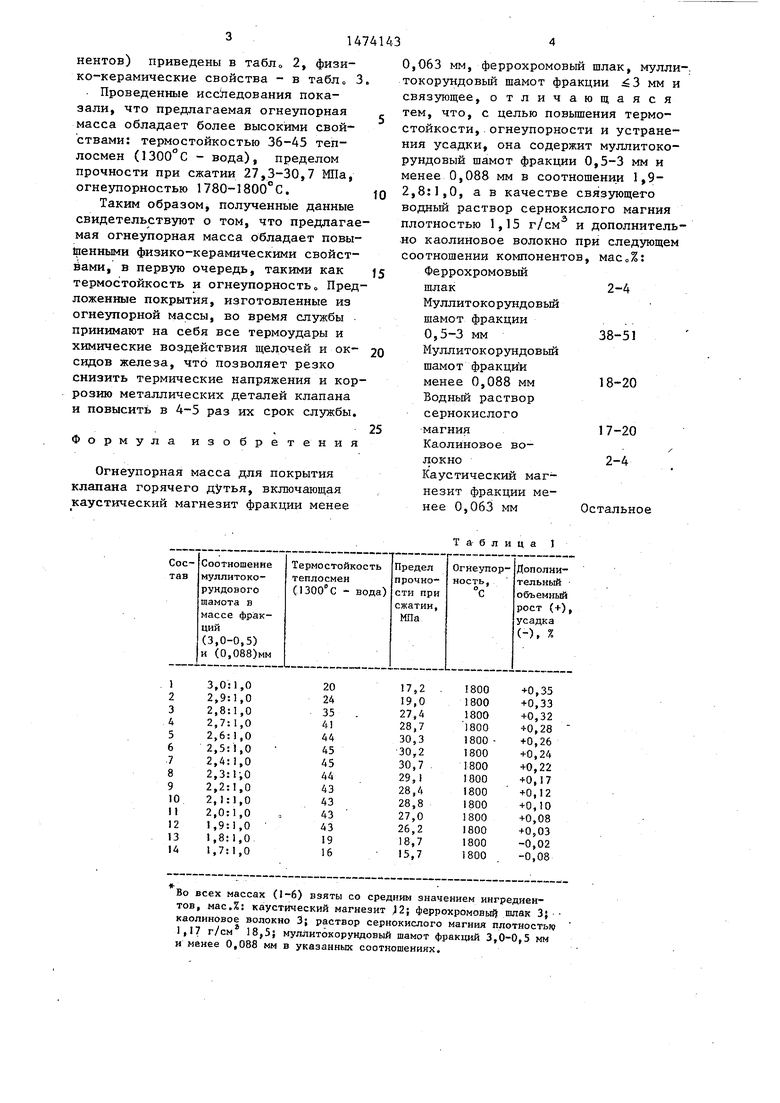

В табл. 1 приведены данные по установлению соотношения в массе крупного (3,0 - 0,5 мм) и тонкодисперсного (менее фракции 0,088 мм) муллито- корундового шамота

Установлено, что оптимальным соотношением муллитокорундового шамота фракции 3,0-0,5 мм и менее 0,088 мм является отношение (1,9 - 2,8): 1,0„

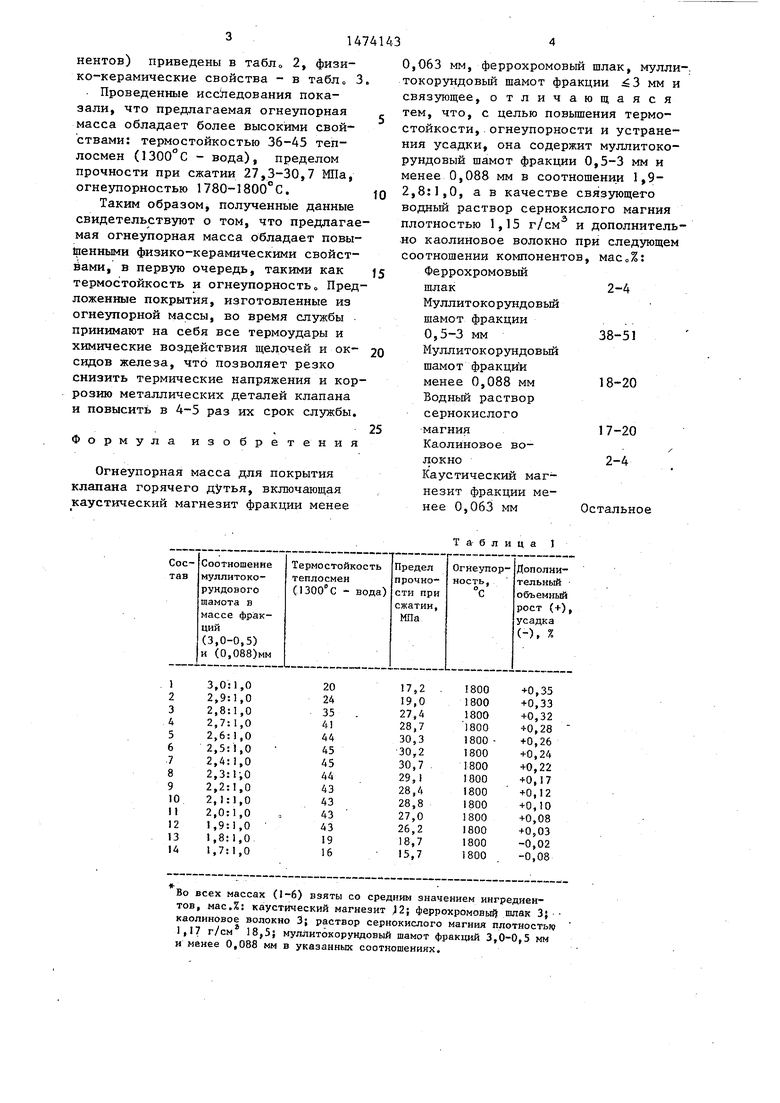

Состав исследуемых масс (составы 2-4 - минимальные, средние и максимальные значения содержания компонентов, составы 1 и 5 - минимального и больше максимального значения компо Јъ 1

4Ь

4Ь

СО

31474U

нентов) приведены в табл„ 2, физико-керамические свойства - в табло 3.

Проведенные исследования показали, что предлагаемая огнеупорная . масса обладает более высокими свойствами: термостойкостью 36-45 теп- лосмен (1300°С - вода), пределом прочности при сжатии 27,3-30,7 МПа, огнеупорностью 1780-1800°С. JQ

Таким образом, полученные данные свидетельствуют о том, что предлагаемая огнеупорная масса обладает повышенными физико-керамическими свойствами, в первую очередь, такими как

термостойкость и огнеупорность Предложенные покрытия, изготовленные из огнеупорной массы, во время службы принимают на себя все термоудары и химические воздействия щелочей и ок- 20 сидов железа, что позволяет резко снизить термические напряжения и коррозию металлических деталей клапана и повысить в 4-5 раз их срок службы.

25

Формула изобретения

Огнеупорная масса для покрытия клапана горячего дутья, включающая каустический магнезит фракции менее

Q

5

0

5

0,063 мм, феррохромовый шлак, мулли- токорундовый шамот фракции 3 мм и связующее, отличающаяся тем, что, с целью повышения термостойкости, огнеупорности и устранения усадки, она содержит муллитоко- рундовый шамот фракции 0,5-3 мм и менее 0,088 мм в соотношении 1,9- 2,8:1,0, а в качестве связующего водный раствор сернокислого магния плотностью 1,15 г/см3 и дополнительно каолиновое волокно при следующем соотношении компонентов, мас„%: Феррохромовый шлак2-4

Муллитокорундовый шамот фракции

0,5-3 мм38-51

Муллитокорундовый шамот фракции

менее 0,088 мм 18-20 Водный раствор сернокислого

магния17-20

Каолиновое во-,

локно2-4

Каустический магнезит фракции менее 0,063 мм Остальное

| название | год | авторы | номер документа |

|---|---|---|---|

| Огнеупорная масса преимущественно для покрытия клапана горячего дутья | 1987 |

|

SU1528765A1 |

| ШИХТА ДЛЯ ИЗГОТОВЛЕНИЯ ВЫСОКОГЛИНОЗЕМИСТЫХ ОГНЕУПОРОВ | 1991 |

|

RU2015131C1 |

| СПОСОБ ИЗГОТОВЛЕНИЯ ЛЕГКОВЕСНЫХ ТЕПЛОИЗОЛЯЦИОННЫХ ИЗДЕЛИЙ ДЛЯ ФУТЕРОВКИ ТЕПЛОВЫХ АГРЕГАТОВ | 2012 |

|

RU2487102C1 |

| Огнеупорная масса для монолитной футеровки сталеразливочных ковшей | 1987 |

|

SU1505915A1 |

| Огнеупорная масса для покрытия клапана горячего дутья | 1985 |

|

SU1348315A1 |

| ШИХТА И СПОСОБ ПОЛУЧЕНИЯ МУЛЛИТОКРЕМНЕЗЕМИСТЫХ ОГНЕУПОРНЫХ ИЗДЕЛИЙ | 2016 |

|

RU2638599C2 |

| Шихта для изготовления огнеупорного материала | 1989 |

|

SU1609778A1 |

| Жаростойкий шлакощелочной бетон | 2020 |

|

RU2737949C1 |

| СПОСОБ ИЗГОТОВЛЕНИЯ ЖАРОСТОЙКОЙ БЕТОННОЙ СМЕСИ НА ШЛАКОЩЕЛОЧНОМ ВЯЖУЩЕМ И СПОСОБ ИЗГОТОВЛЕНИЯ ИЗДЕЛИЙ ИЗ ЖАРОСТОЙКОЙ БЕТОННОЙ СМЕСИ | 2010 |

|

RU2437854C1 |

| Жаростойкий шлакощелочной бетон | 2019 |

|

RU2731754C1 |

Изобретение относится к составу огнеупорной массы для покрытия клапана горячего дутья и может найти применение в черной металлургии. Цель изобретения - повышение термостойкости, огнеупорности и устранения усадки. Огнеупорная масса для покрытия клапана горячего дутья содержит, мас.%: феррохромовый шлак 2-4, муллитокорундовый шамот фракции 0,5-3 мм 38-51, муллиткорундовый шамот фракции менее 0,088 мм 18-20, водный раствор, раствор сернокислого магния плотностью 1,15 г/см3 17-20, каолиновое волокно 2-4, каустический магнезит фракции менее 0,063 мм - остальное. Огнеупорность покрытия 1800°с, термостойкость (1300°С - вода ) 45. 3 табл.

Во всех массах (1-6) взяты со средним значением ингредиентов, мас.%: каустический магнезит }2; Феррохромовый шлак 3} каолиновое волокно 3; раствор сернокислого магния плотностья 1,17 г/см 18,5; Муллитокорундовый шамот фракций 3,0-0,5 мм и менее 0,088 мм в указанных соотношениях.

Т а- б л и ц а 1

Компоненты масс

Содержание, мас.%, в составе

,i.

Каустический магнезит фракции 0,063 мм Феррохромовый шлак

Каолиновое волокноРаствор сернокислого магния плотностью 1,17 г/см3 Муллитокорундо- вый шамот фракции

менее 0,088 мм 3,0-0,5 мм

Таблица 3

Сое- Термостой- Предел Огне- Дополни- тав кость, теп- прочно- упор- тельный мае- лосмен сти при ность, объемный сы (1300°С - сжатии, °С рост (+),

вода) МПа усадка (-),

%

12019,21790+0,37

23627S31800+0,29

34530,71800+0,22

44228,21780+0,10

52420,11760+0,02

62428,91690-1,02

Составитель Ф. Сорина Редактор Н. Гунько Техред Л.Сердюкова Корректор Б. Романенко

Заказ 1837/21Тираж 589Подписное

ВНИИПИ Государственного комитета по изобретениям и открытиям при ГКНТ СССР 113035, Москва, Ж-35, Раушская наб„, д. 4/5

-.-.-, - - - . ..-..- - . - - «. - вв.

Производственно-издательский комбинат Патентгг5 г«Ужгород, ул. Гагарина, 101

14741436

Таблица 2

известном

10 12 14 15

2345

2345

17

18,5 20

22

19 20 44,5 38

21 32

| Огнеупорная масса | 1978 |

|

SU681019A1 |

| Очаг для массовой варки пищи, выпечки хлеба и кипячения воды | 1921 |

|

SU4A1 |

| Очаг для массовой варки пищи, выпечки хлеба и кипячения воды | 1921 |

|

SU4A1 |

Авторы

Даты

1989-04-23—Публикация

1986-12-16—Подача