Изобретение относится к огнеупор- ным материалам и может быть использовано в форфорофаянсовой промышленности, а также для изготовления термостойкого огнеприпаса (стоек, лешадок, подставок).

Цель изобретения - повышение механической прочности, огнеупорности, термостойкости и срока службы материала.

Характеристика используе1Ф1х материалов.

Кордиерито-муллитовый шамот представляет собой обожженный при 1360- 1380°С материал предлагаемого состава, в производственных условиях представляет собой бой (отходы огнеприпаса после эксплуатации.

Бой низкотемпературного фарфора представляет собой отход производства низкотемпературного фарфора и имеет следукнций химический состав, мас.%: SiOj, 65,7; TiOg 0,3; FegO, 0,5; , 25,0; CaO l,7;.MgO 1,2; K.,0 1,3; 3,4.

; - В качестве исходных материалов ис- пользуются: глина огнеупорная по ТУ i 21-25-203-81, глинозем по ГОСТ 6912- 87; каолин по ГОСТ 21286-82, тальк по ГОСТ 21234-75.

Технология изготовления огнеупорного материала заключается в следующем.

Кордиерито-муллитовый шамот дробят на щековой или валковой дробилке до получения фракций менее 2,5 мм.

о:

о

VI

|

00

после чего отсеивают фракцию 0,25 0,02 мм; таким же образом дробят бой низкотемпературного.фарфора и тоже отсеивают фракцию 0,25-0,02 мм. Затем смесь шамота и боя подвергают помолу в шаровой мельнице при соотношении материал: вода: мелющие тела, равном |:1:1,5, до полного прохода суспензии сито 0056 (т.е. размер получаеijibix частиц менее 50 мкм). I В полученную суспензию вводят ос- 1|альные компоненты шихты глину, тальк, глинозем, каолин, полученную jiaccy тщательно перемешивают в сме- 4ителе до однородного состояния и 4безвоживайт до рабочей влажности . Полученную массу вакуумируют, после чего методом пластического формования или экструзией готовят образ liW для исследований балочки размером 100x20x 10 мм или диски диаметром 30 мм. Образцы обжигают в камерной или туннельной .печи при 1360-1380®С с выдержкой .при конечной температуре 13 течение 2 .ч.

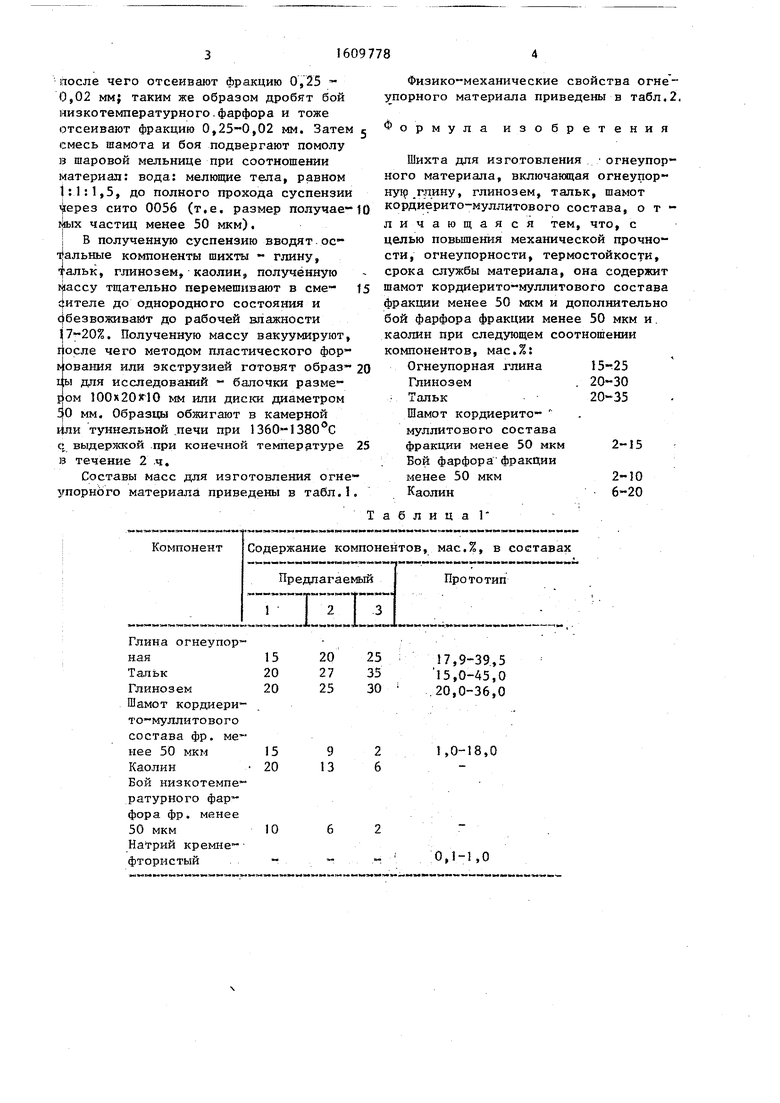

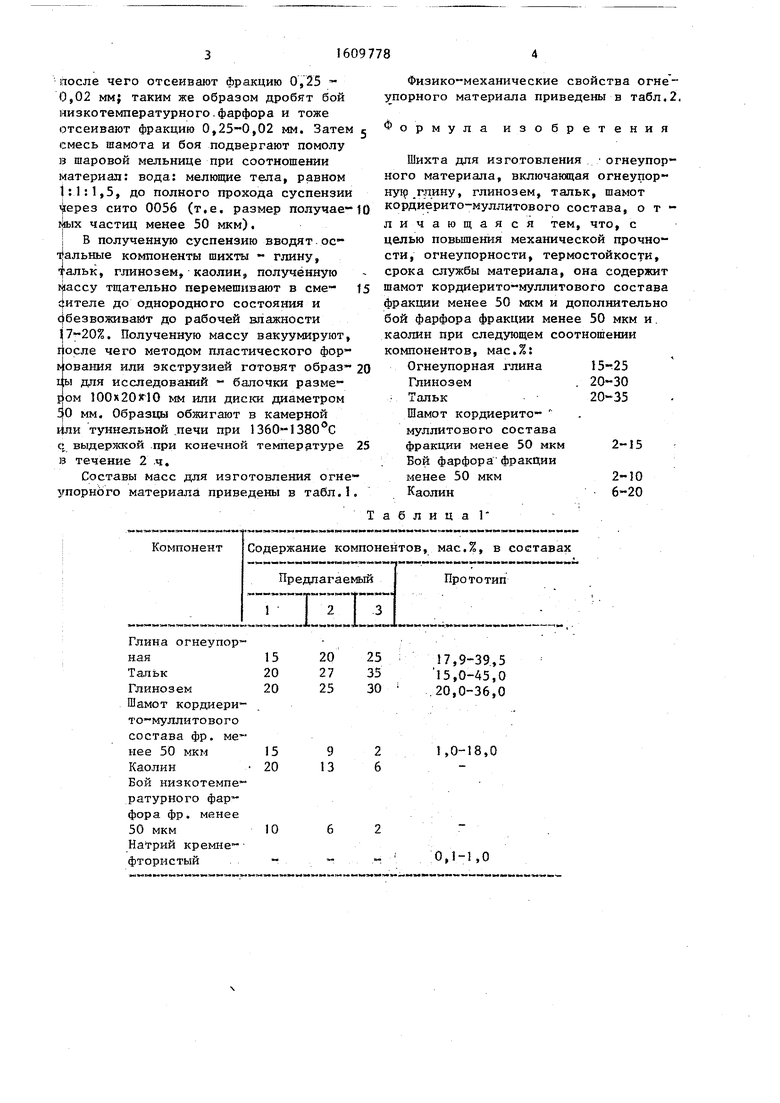

Составы масс для изготовления огнеупорного материала приведены в табл.1

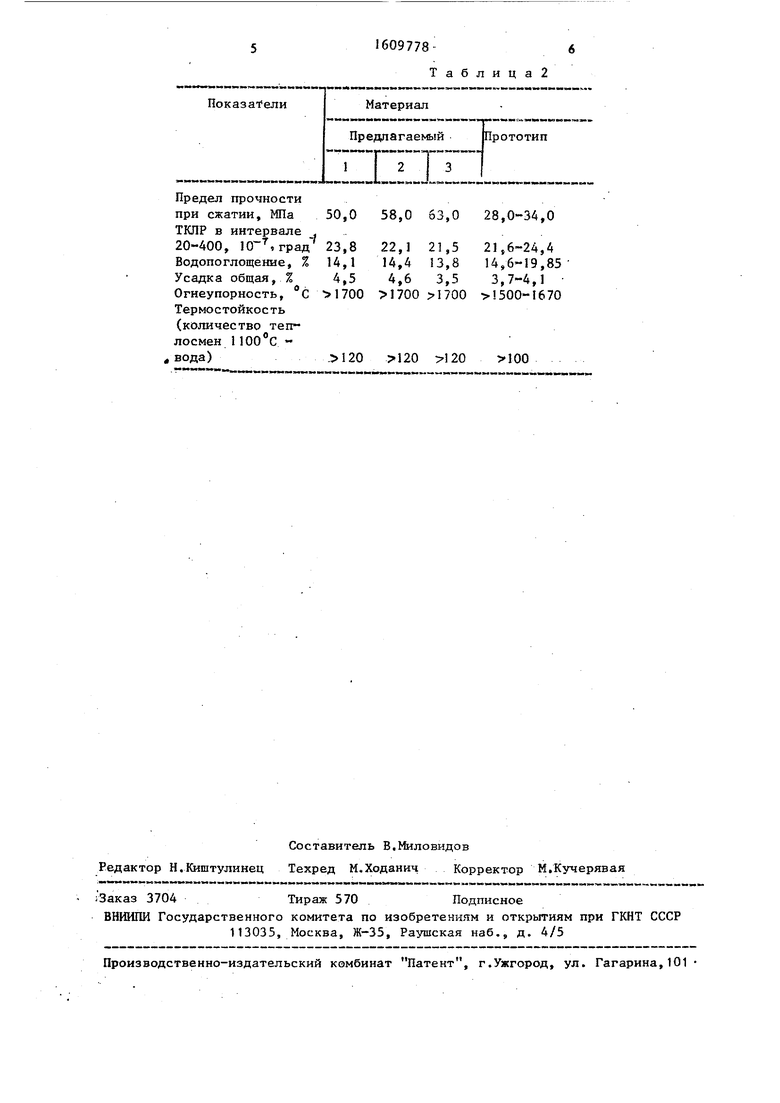

Физико-механические свойства огнеупорного материала приведены в табл.2.

Ф

ормула изобретения

Шихта дпя изготовления огнеупорного материала, включающая огнеупор- ну19.глину, глинозем, тальк, шамот кордиерито-муллитового состава, отличающаяся тем, что, с целью повьш1ения механической прочности, огнеупорности, термостойкости, срока службы материала, она содержит шамот кордиерито-муллитового состава фракции менее 50 мкм и дополнительно бой фарфора фракции менее 50 мкм и. каолин при следующем соотношении компонентов, мас.%:

Огнеупорная глина15- 25

Глинозем. 20-30

; Тальк20-35

Шамот кордиерито-

муллитового состава

фракции менее 50 мкм 2-15 : Бой фарфора фракции

менее 50 мкм2-10

Каолин6-20

| название | год | авторы | номер документа |

|---|---|---|---|

| Состав для изготовления огне-пРипАСА "МуллиНд | 1979 |

|

SU833857A1 |

| Масса для изготовления огнеприпаса | 1977 |

|

SU667529A1 |

| Керамическая масса для изготовления огнеприпаса и способ изготовления огнеприпаса | 1980 |

|

SU981292A1 |

| Шихта для изготовления огнеупорного материала | 1976 |

|

SU777017A1 |

| СОСТАВ ДЛЯ ИЗГОТОВЛЕНИЯ КЕРАМИЧЕСКИХ МАТЕРИАЛОВ | 1996 |

|

RU2116278C1 |

| ШИХТА ДЛЯ ИЗГОТОВЛЕНИЯ ОГНЕПРИПАСА | 1995 |

|

RU2079467C1 |

| Масса для изготовления огнеприпаса | 1990 |

|

SU1724643A1 |

| СОСТАВ ДЛЯ ИЗГОТОВЛЕНИЯ ПОРИСТОГО ПРОНИЦАЕМОГО КЕРАМИЧЕСКОГО МАТЕРИАЛА С ВЫСОКОЙ ТЕРМОСТОЙКОСТЬЮ | 1996 |

|

RU2101259C1 |

| ШИХТА И СПОСОБ ПОЛУЧЕНИЯ ГРАНУЛИРОВАННОГО ШАМОТА, ИСПОЛЬЗУЕМОГО В КАЧЕСТВЕ РАСКЛИНИВАЮЩЕГО АГЕНТА | 2001 |

|

RU2191169C1 |

| ШИХТА ДЛЯ ИЗГОТОВЛЕНИЯ ОГНЕУПОРНЫХ ИЗДЕЛИЙ | 2001 |

|

RU2191167C1 |

Изобретение относится к огнеупорным материалам и может быть использовано в фарфоро-фаянсовой промышленности, а также для изготовления термостойкого огнеприпаса (стоек, лещадок, подставок). С целью повышения механической прочности, огнеупорности, термостойкости и срока службы материала шихта содержит следующие компоненты, мас. % : огнеупорная глина 15,0-25,0

глинозем 20,0-30,0

тальк 20,0-35,0

шамот муллито-кордиеритового состава фракции менее 50 мкм 2,0-15,0

каолин 6,0-20,0

бой низкотемпературного фарфора фракции менее 50 мкм 2,0-10,0. При этом достигается механическая прочность 50,0-63,0 МПа

огнеупорность 1700°С

термостойкость до 120 теплосмен при водопоглощении 13,8-14,4% и усадке 3,5-4,6%. 2 табл.

15 20 25 20 27 35 20 25 30 15 9 2 -20 13 6

10 6 2 - - .Таблица 1

7,9-39,5 15,0-45,0 20,0-36,0

1,0-18,0

0,1-1,0

Предел прочности

при сжатии, МПа 50,0 58,0 63,0

ТКПР в интервале

20-400, 10,град 23,8 22,1 21,5

Водепоглещение, %

Усадка общая, % 4,5

28,0-34,0

21,6-24,4 14,6-19,85 3,7-4,1

14,4 13,8 4,6 3,5

Огнеупорность, С 700 500-1670 Термостойкость (количество теп- лосмен 1100°С - вода)

120 120

100

Таблица2

28,0-34,0

21,6-24,4 14,6-19,85 3,7-4,1

500-1670

500-1

100

| Шихта для изготовления керамического материала | 1986 |

|

SU1353759A1 |

| Очаг для массовой варки пищи, выпечки хлеба и кипячения воды | 1921 |

|

SU4A1 |

| Огнеупорный материал | 1981 |

|

SU990738A1 |

| Очаг для массовой варки пищи, выпечки хлеба и кипячения воды | 1921 |

|

SU4A1 |

Авторы

Даты

1990-11-30—Публикация

1989-04-03—Подача