150 МПа прессовали уплотнительные кольца со следующими размерами: ф нар. 100 мм; вн. 90 мм, в стальную основу. На полученную за- прессовку насыпали припой состава 20N1+1P, остальное Си и проводили пропитку при 1150-1180°С. Затем уплотнение механически обрабатывали в размер по наружному диаметру выступающей части напрессовки, оставляя высоту напрессовки относительно стальной основы, равной 3 мм, а также шлифовали торцовые поверхности заготовки в размер.

Аналогичные уплотнения получали из смеси порошков, мас.%: 97WC+3C0. Готовили твердосплавную смесь, засыпали ее в кольцевой паз стальной заготовки и прессовали при давлении 300 МПа, На уплотненный твердосплавный материал насыпали припой состава 20N1+1P, остальное Си и проводили пропитку при 1150-1180°С.

Аналогичные уплотнения получали из шихты, мас.%: 85Cr3C,+15Ni, засыпали ее в кольцевой паз стальной за готовки и прессовали при давлении 300 МПа. На уплотненный твердосплавный материал зйсыпали припой состава 20N1+1P, остальное Си и проводили пропитку при 1150-1180°С.

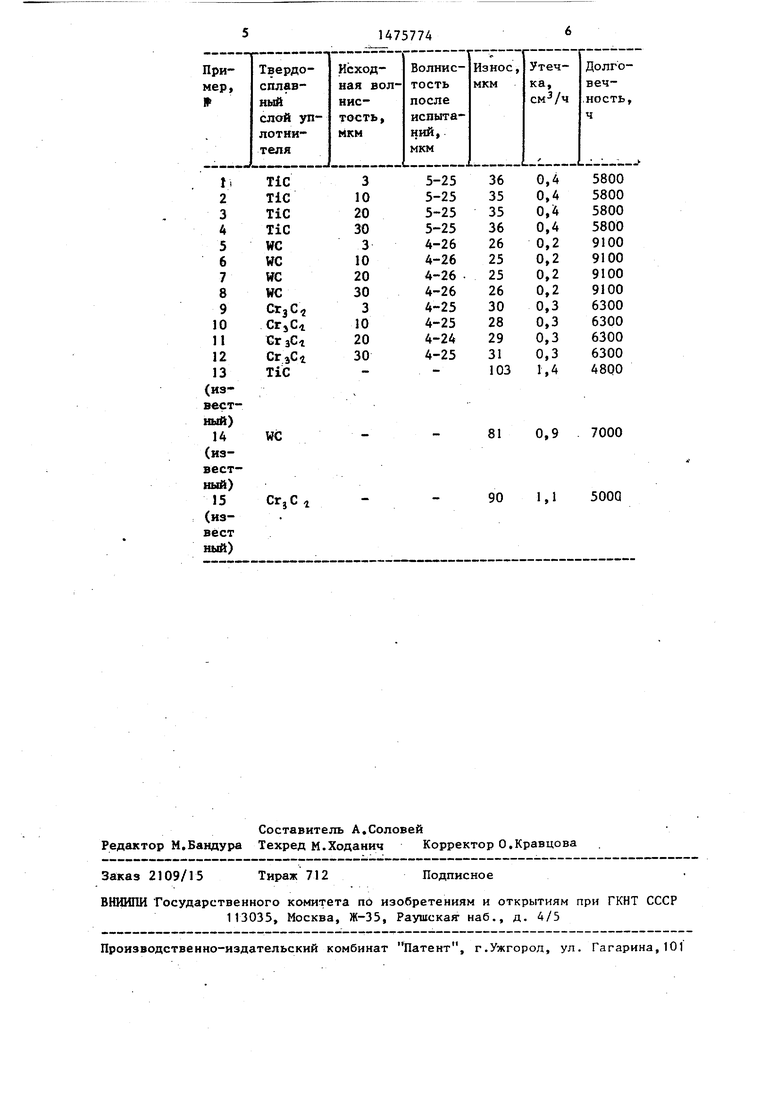

Далее на лазерной установке непрерывного действия ЛГН-702 Кардамон мощностью 800 Вт обрабатывали торцо- вую поверхность уплотнительных колец путем нанесения спиральных дорожек шириной 2,5 мм по контуру специального рельефа при температуре спекания износостойкого порошка. става 70TJC + 30 сталь Х6Ф4М температура была равна 1300 - 1350°С. Для состава 97WC+3C0 температура была равна 1450°С. Для состава SSCi -HSNi температура составляла 1380-1400°С. За- тем торцовую поверхность уплотнительных колец обрабатывали с применением шлифовальных паст до получения волнистости между обработанным и необработанным .контуром 3, 10, 20, 30 мкм.

44

Торцовые уплотнения, изготовленные по методу прототипа, выполняли из порошков тех же составов, при этом контактные поверхности обрабатывали по плоскости в размер. Размеры торцовых уплотнений во всех случаях были одинаковыми ( 0 нар. 100 мм; ф внутр. 90 мм).

Изготовленные группы уплотнений испытывали на специальном стенде при перепаде давления масла 0,4 МПа со следующими режимами: об/мин, Р 5 МПа. Испытывали по 3 уплотнения для каждого варианта. На профиломет- ре-профилографе 252 проводили замеры волнистости до и после испытаний, замеряли линейный износ, а также фиксировали утечки через уплотнение и определяли ресурс работы уплотнений. Результаты испытаний приведены в таблице.

Как следует из таблицы, предложенный способ получения торцовых уплотнений (примеры 1-12) обеспечивает в сравнении с известным способом (примеры 13-15) повышение долговечности уплотнения.

Формула изобретения

Способ получения торцовых уплотнений, включающий напрессовку порошкового твердосплавного слоя и порошка припоя на металлическую основу и спекание при температуре, превышающей температуру плавления припоя, отличающийся тем, что, с целью повышения долговечности уплотнений, после спекания контактную поверхность уплотнений обрабатывают лучом лазера по заданному профилю при температуре спекания порошкового твердосплавного слоя, а затем проводят механическую обработку контактной поверхности до получения волнистости между обработанным и необработанным лучом лазера профилями 3- 30 мкм.

Составитель А.Соловей Редактор М.Бандура Техред М.ХоданичКорректор О.Кравцова

| название | год | авторы | номер документа |

|---|---|---|---|

| СПОСОБ ГОРЯЧЕГО ПРЕССОВАНИЯ С ЦЕЛЬЮ ПОЛУЧЕНИЯ КОМБИНИРОВАННЫХ ИЗДЕЛИЙ ИЗ ТВЕРДОГО СПЛАВА И СТАЛИ ТИПА "ШИП" | 2015 |

|

RU2593564C1 |

| Способ получения торцовых уплотнений | 1987 |

|

SU1470461A1 |

| Способ получения изделий из порошковых конструкционных сталей | 1990 |

|

SU1740108A1 |

| СПЛАВ ДЛЯ СОЕДИНЕНИЯ МОНОКРИСТАЛЛА АЛМАЗА С МЕТАЛЛАМИ | 2013 |

|

RU2552810C1 |

| СПОСОБ НЕРАЗЪЕМНОЙ СБОРКИ ПОРОШКОВЫХ ДЕТАЛЕЙ | 2005 |

|

RU2291032C1 |

| СПОСОБ ПОЛУЧЕНИЯ ВЫСОКОПЛОТНОГО ПОРОШКОВОГО ХРОМСОДЕРЖАЩЕГО МАТЕРИАЛА НА ОСНОВЕ ЖЕЛЕЗА | 2015 |

|

RU2588979C1 |

| СПОСОБ ПОЛУЧЕНИЯ ИЗНОСОСТОЙКОГО СЛОЯ НА РАБОЧИХ ПОВЕРХНОСТЯХ ТОРЦЕВЫХ УПЛОТНЕНИЙ ВРАЩАЮЩИХСЯ ВАЛОВ | 1991 |

|

RU2021078C1 |

| БУРОВОЕ ДОЛОТО ДЛЯ РОТОРНОГО БУРЕНИЯ И СПОСОБ ИЗГОТОВЛЕНИЯ БУРОВОГО ДОЛОТА С КОРПУСОМ ИЗ КОМПОЗИТА ИЗ СВЯЗУЮЩЕГО МАТЕРИАЛА С ДРУГИМИ ЧАСТИЦАМИ | 2006 |

|

RU2429104C2 |

| Способ изготовления спеченных пористых покрытий | 1982 |

|

SU1129027A1 |

| Способ изготовления фрикционной накладки поглощающего аппарата | 2020 |

|

RU2757454C1 |

Изобретение относится к порошковой металлургии ,в частности, к способу получения торцовых уплотнений, используемых в насосном оборудовании. Цель изобретения - повышение долговечности уплотнений. Указанная цель достигается тем, что в способе получения торцовых уплотнений, включающем напрессовку порошкового твердосплавного слоя и порошка припоя на металлическую основу и спекание при температуре, превышающей температуру плавления припоя, после спекания контактную поверхность уплотнений обрабатывают лучом лазера по заданному профилю, поддерживая температуру в зоне обработки, обеспечивающую спекание порошкового твердосплавного слоя, а после обработки лучом лазера контактную поверхность обрабатывают механически до получения волнистости между обработанными и необработанными лучом лазера участками 3-30 мкм. Долговечность уплотнений повышается на 20-30%. 1 табл.

Заказ 2109/15

Тираж 712

ВНИИПИ Государственного комитета по изобретениям и открытиям при ГКНТ СССР 113035, Москва, Ж-35, Раушская- наб., д. 4/5

Подписное

| Сб | |||

| Проблемы трения и смазки | |||

| Труды Американского общества инженеров-механиков | |||

| М.: Мир, 1968, т.90, сер | |||

| Аппарат для очищения воды при помощи химических реактивов | 1917 |

|

SU2A1 |

| Телефонная трансляция с местной цепью для уничтожения обратного действия микрофона | 1924 |

|

SU348A1 |

| Патент США 4280841, кл | |||

| Машина для добывания торфа и т.п. | 1922 |

|

SU22A1 |

Авторы

Даты

1989-04-30—Публикация

1986-11-19—Подача