гибания его конца, с внутренней стороны имеет несваривающее покрытие.

Известно устройство для сварки пластмассовых рукавов, содержащее двухсекционный кольцевой ограничительный элемент, внутри которого расположен кольцевой разжимной элемент, выполненный разъемный и состоящий из части кольца и дополняющей ее вставки, при этом на разжимном элементе закреплен винтовой раз- жимной механизм и кольцевой нагревательный инструмент, выполненный в виде гибкой ленты, концы которой расположены с нахлестом с возможностью относительного скольжения авт.св. СССР № 1548071, кл. В 29 С 65/02, 1987 г).

Недостаток этого устройства заключается в том, что нагревательный инструмент расположен на наружной поверхности разжимного элемента, не позволяет выполнить S - образную отбортовку конца рукава и сварить гибкий рукав с рукавом, отбортовка которого затруднена.

Кроме того, ленточный нагреватель имеет высокий коэффициент ien/iOBoro рас- ширения, что не позволяет жестко закреплять его на разжимном элементе, а необходимость обеспечить движение его концов уменьшает надежность и ограничивает длину и ширину нагревателя.

Наиболее близким по технической сущности к этому способу является способ соединения пластмассовых рукавов, включающий отбортовку конца одного из рукавов на разжимной центратор с запа- сом, равным по меньшей мере ширине сварного шва, установку на него в зоне расположения центратора антиадгезионной прокладки, перегибание выступающего за центратор конца рукава с получением складки S-образного сечения, сборку кон-. цов рукавов с наложением их внахлест друг на друга, установку нагревательного инструмента в зоне нахлеста рукавов, их сварку и охлаждение под давлением ав.св.СССР № 1475814, кл. В 29 С 65/02, 1987 г.

Недостаток этого способа заключается в том, что он не позволяет сваривать рукава, одни из которых имеет повышенную жесткость или хрупкость, поскольку оба рукава при сварке перегибаются.

Необходимость надевания второго рукава на первый перед сваркой позволяет использовать второй рукав ограниченной длины. При этом не обеспечивается доста- точного давления в зоне соединения рукавов из-за передачи его через нагревательный инструмент.

Наиболее близким по технической сущности к описываемому устройству является

устройство для соединения пластмассовых рукавов, содержащее корпус, кольцевой нагревательный инструмент и разжимной центратор, включающий обод с наружными вертикальными стенками, между которыми размещены пневмокамера и кольцевой прижим. ав.св.СССР № 1162612. кл. В 29 С 65/02, 1984г.

Недостаток этого устройства заключается в том, что оно не обеспечивает создания сварочного давления, превышающего 0,05-0,1 МПа, что не позволяет использовать его при сварке бывших в эксплуатации гибких шахтных вентиляционных труб, для которых требуется давление от 0,2 до 1 МПа. Недостаточная величина давления будет снижать качество сварного шва. Кроме того, размещение нагревательного инструмента на поверхности центратора не позволяет сваривать гибкий рукав с жестким рукавом и создает необходимость в дополнительной теплоизоляции прижима.

Целью изобретения является расширение технологических возможностей и повышение качества сварного шва.

Указанная цель достигается тем, что при использовании способа-соединения пластмассовых рукавов перед перегибанием выступающего за центратор конца первого рукава осуществляют наложение конца второго рукава на отбортованный конец первого рукава в зоне расположения прокладок, а нагревательный инструмент устанавливает снаружи собранных рукавов.

В устройстве для соединения пластмассовых рукавов обод разжимного центратора выполнен в виде упругого разрезного кольца, а кольцевой прижим - в виде высокоэластичной пластины с V-образным разрезом кромок, обращенным вершиной к наружной поверхности пластины, причем высокоэластичная пластина снабжена запрессованными в ней по обе стороны разреза втулка и связана с ободом посредством тяг, один конец которых шарнирно закреплен на ободе, а второй - на втулках пластины.

Кроме того, высокоэластичная пластина разжимного центратора выполнена длиной, не превышающей длину внешней окружности обода, и толщиной, не превышающей высоту стенок обода, но превышающей величину зазора между ободом и нагревательным инструментом. Тяги, связывающие высокоэластичную пластину с ободом, выполнены длиной, превышающей величину зазора между ободом и нагревательным инструментом. Корпус выполнен в виде вертикальной плиты с центральным отверстием и сквозным вертикальным пазом, расположенным между отверстием и верхним краем

плиты, причем разжимной центратор и кольцевой нагревательный инструмент установлены с одной стороны вертикальной плиты койцентрично центральному отверстию, Разрез высокоэластичной пластины расположен в зоне разреза обода и в зоне расположения вертикального паза Kophyca. Разжимной центратор снабжен размещенным со второй стороны вертикальной плиты толкателем со штоками, установленными в вертикальной плите посредством подшипников скольжения, причем ось толкателя смещена относительно оси центрального отверстия в вертикальной плите. Кольцевой нагревательный инструмент выполнен в ви- де стального обода, из шарнирно соединенных в нижней части половин, связанных посредством откидного болта, установленного в верхней части обода

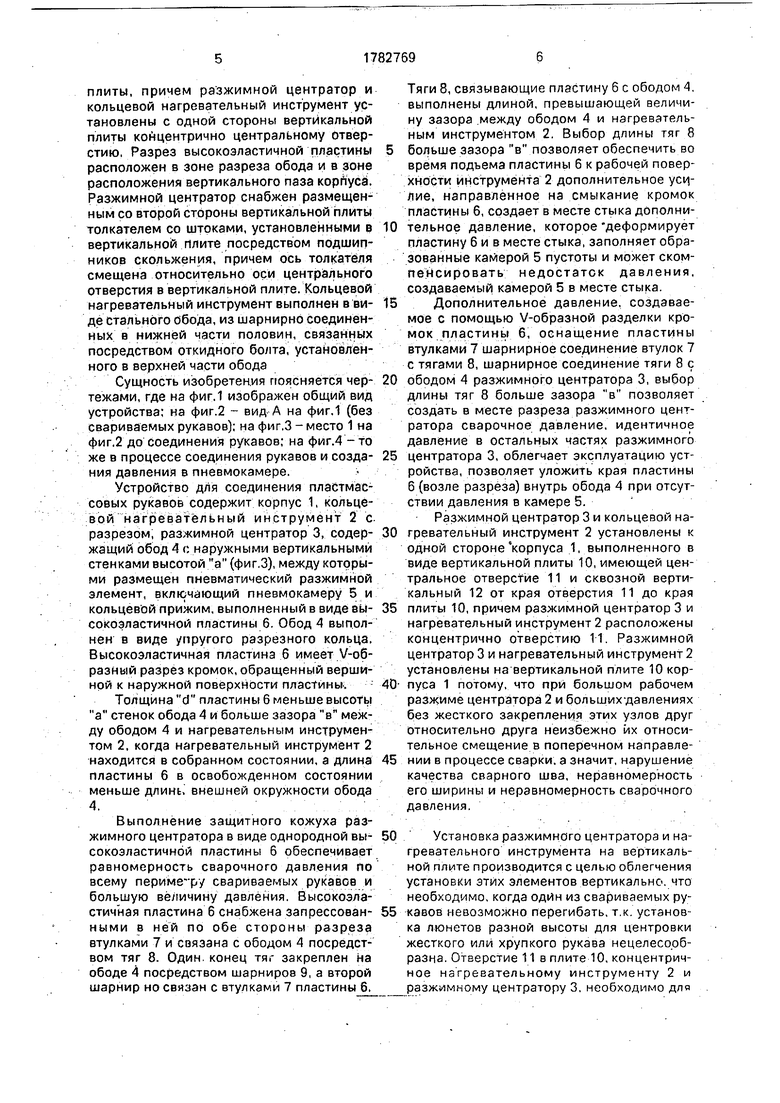

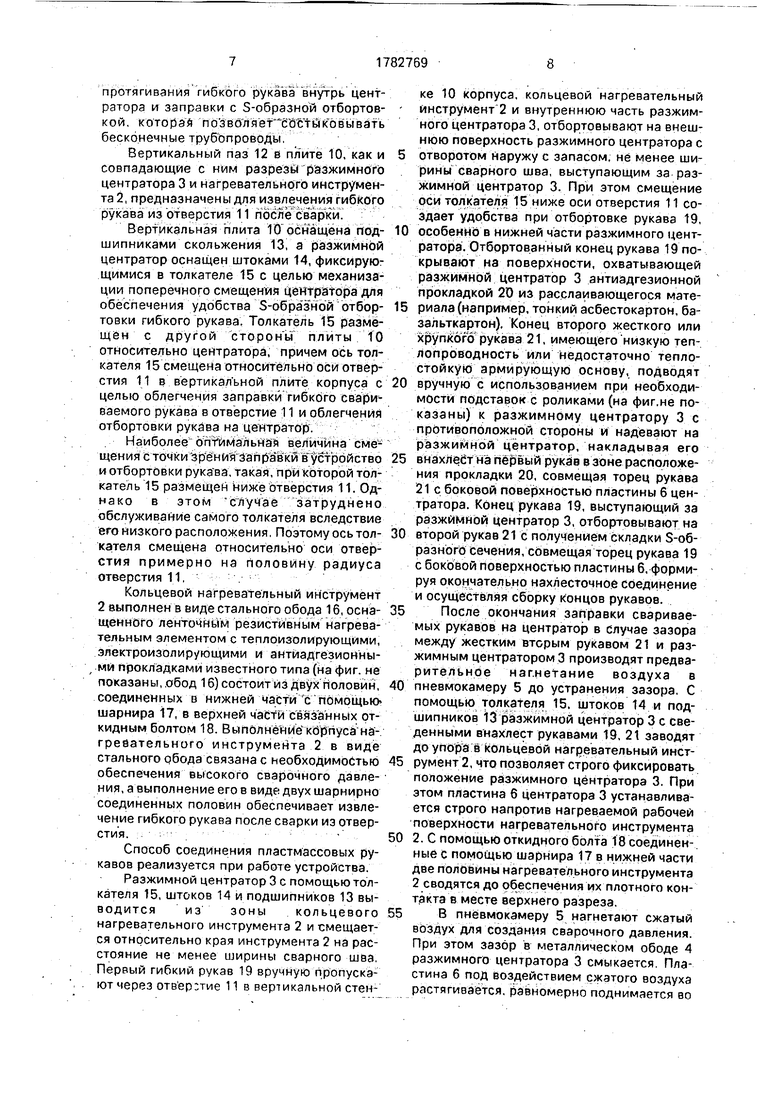

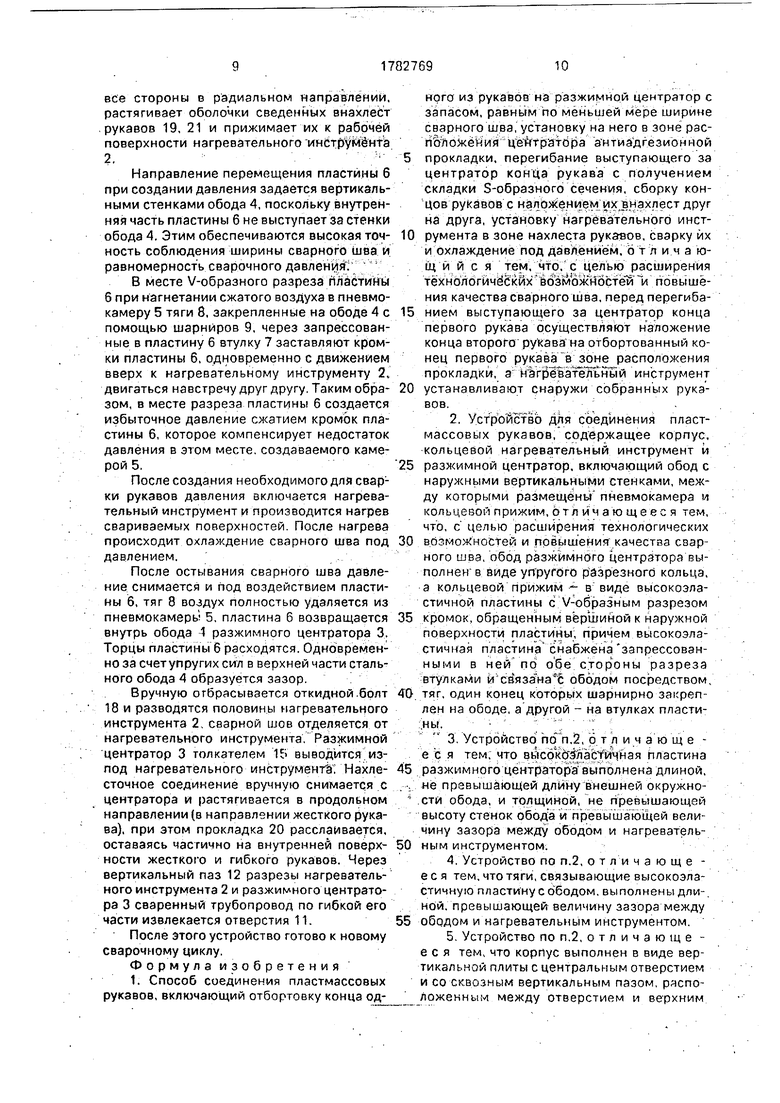

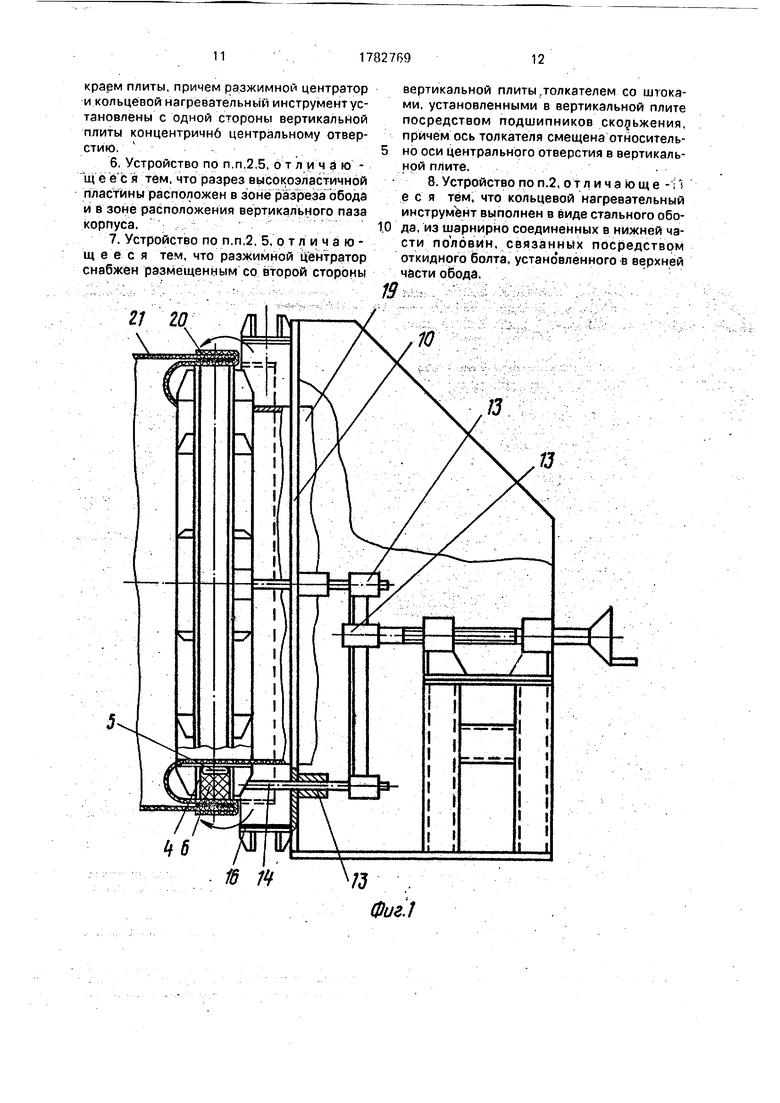

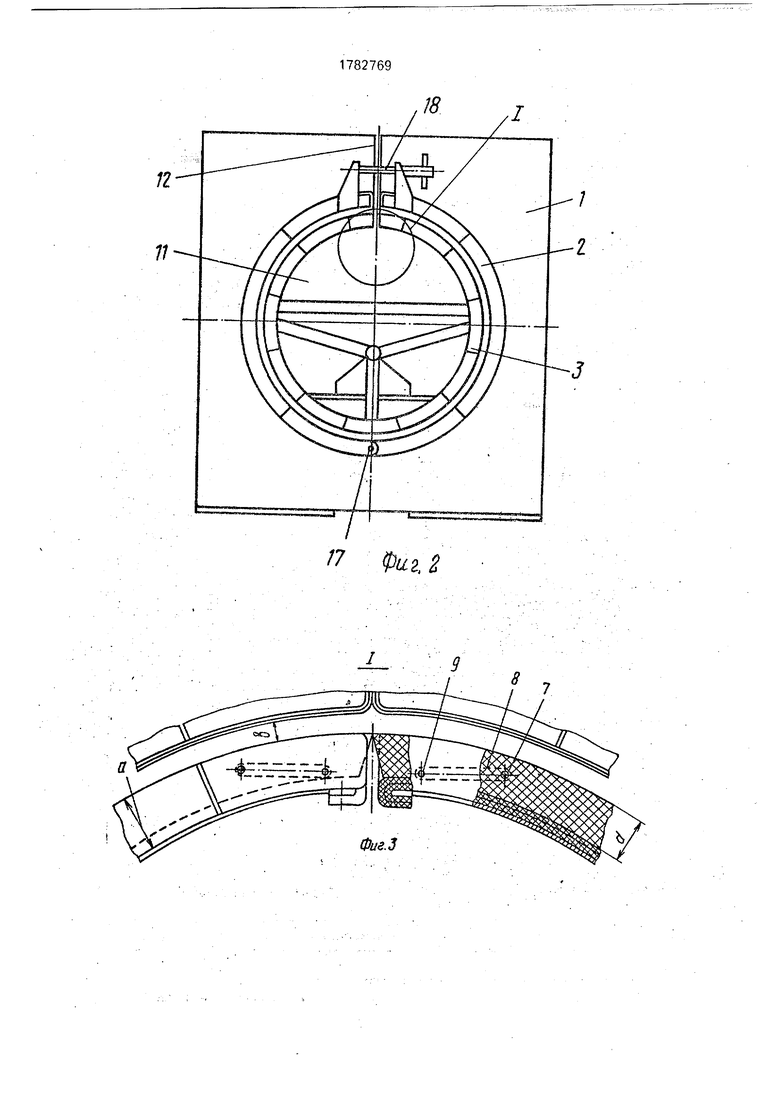

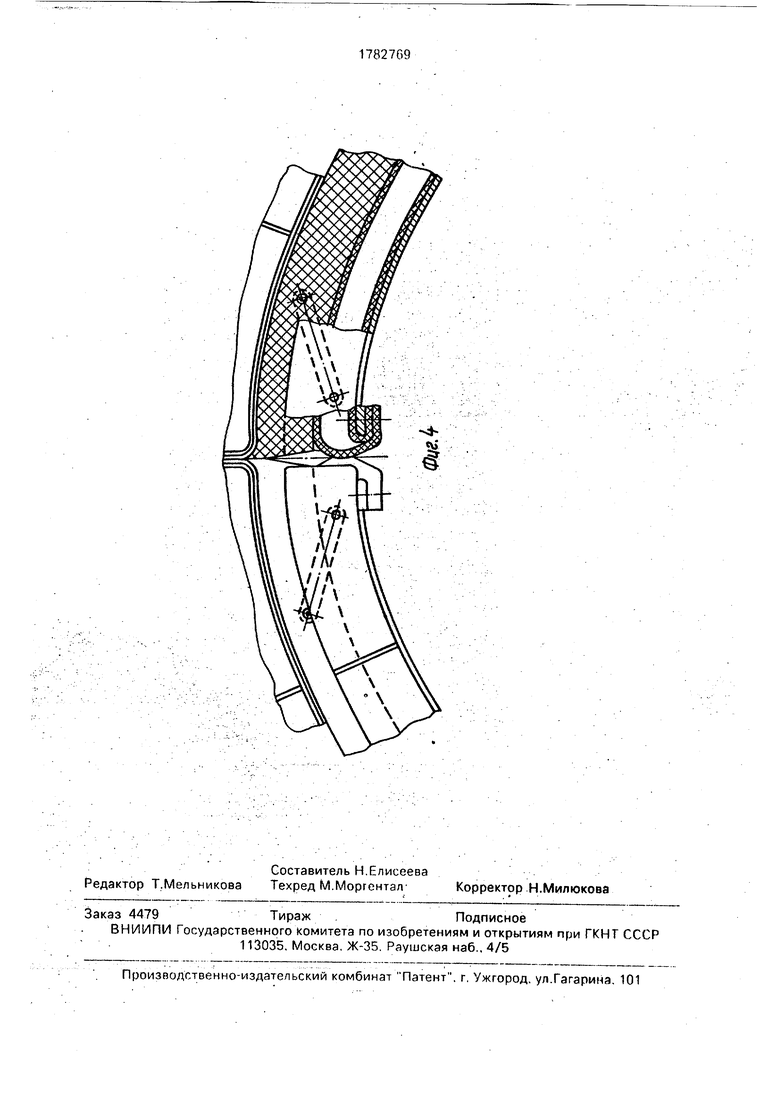

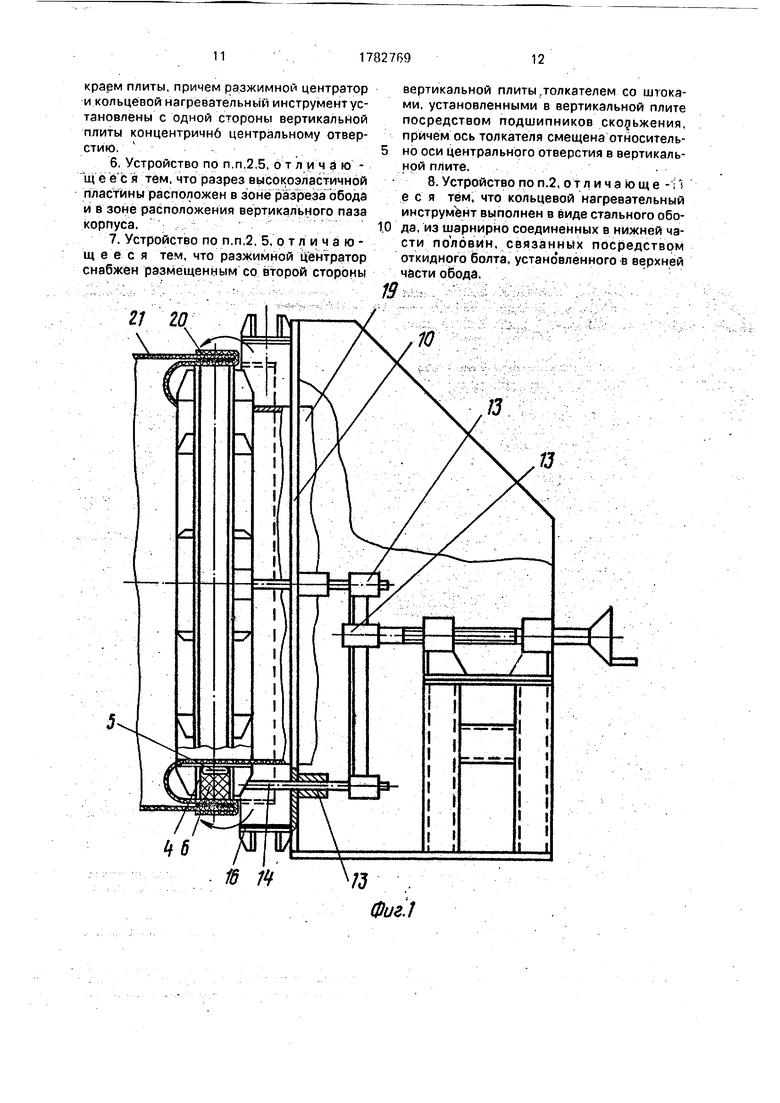

Сущность изобретения поясняется чер- тежами, где на фиг.1 изображен общий вид устройства; на фиг.2 - вид А на фиг,1 (без свариваемых рукавов); на фиг.З - место 1 на фиг.2 до соединения рукавов; на фиг.4 -то же в процессе соединения рукавов и созда- ния давления в пневмокамере.

Устройство для соединения пластмассовых рукавов содержит корпус 1, кольцевой нагревательный инструмент 2 с разрезом, разжимной центратор 3, содер- жащий обод А с. наружными вертикальными стенками высотой а (фиг.З), между которыми размещен пневматический разжимной элемент, включающий пневмокамеру 5 и кольцевой прижим, выполненный в виде вы- сокоэластичной пластины 6. Обод 4 выполнен в виде упругого разрезного кольца. Высокоэластичная пластина 6 имеет V-об- разный разрез кромок, обращенный вершиной к наружной поверхности пластины-. Толщина d пластины 6 меньше высоты а стенок обода 4 и больше зазора в между ободом 4 и нагревательным инструментом 2, когда нагревательный инструмент 2 находится в собранном состоянии, а длина пластины 6 в освобожденном состоянии меньше длинь, внешней окружности обода 4.

Выполнение защитного кожуха разжимного центратора в виде однородной вы- сокоэластичной пластины 6 обеспечивает равномерность сварочного давления по всему периме-ру свариваемых рукавов и большую величину давления. Высокоэластичная пластина 6 снабжена запрессован- ными в ней по обе стороны разреза втулками 7 и связана с ободом 4 посредством тяг 8. Один конец тяг закреплен на ободе 4 посредством шарниров 9, а второй шарнир но связан с втулками 7 пластины 6.

Тяги 8, связывающие пластину 6 с ободом 4, выполнены длиной, превышающей величину зазора между ободом 4 и нагревательным инструментом 2. Выбор длины тяг 8 больше зазора в позволяет обеспечить во время подъема пластины б к рабочей поверхности инструмента 2 дополнительное уси,- лие, направленное на смыкание кромок пластины 6, создает в месте стыка дополнительное давление, которое деформирует пластину бив месте стыка, заполняет образованные камерой 5 пустоты и может скомпенсировать недостаток давления, создаваемый камерой 5 в месте стыка.

Дополнительное давление, создаваемое с помощью V-образной разделки кромок пластины 6, оснащение пластины втулками 7 шарнирное соединение втулок 7 с тягами 8, шарнирное соединение тяги 8 с ободом 4 разжимного центратора 3, выбор длины тяг 8 больше зазора в позволяет создать в месте разреза разжимного центратора сварочное давление, идентичное давление в остальных частях разжимного центратора 3, облегчает эксплуатацию устройства, позволяет уложить края пластины 6 (возле разреза) внутрь обода 4 при отсутствии давления в камере 5.

Разжимной центратор 3 и кольцевой нагревательный инструмент 2 установлены к одной стороне корпуса 1, выполненного в виде вертикальной плиты 10, имеющей центральное отверстие 11 и сквозной вертикальный 12 от края отверстия 11 до края плиты 10, причем разжимной центратор 3 и нагревательный инструмент 2 расположены концентрично отверстию 11. Разжимной центратор 3 и нагревательный инструмент 2 установлены на вертикальной плите 10 корпуса 1 потому, что при большом рабочем разжиме центратора 2 и больших-давлениях без жесткого закрепления этих узлов друг относительно друга неизбежно их относительное смещение в поперечном направлении в процессе сварки, а значит, нарушение качества сварного шва, неравномерность его ширины и неравномерность сварочного давления.

Установка разжимного центратора и нагревательного инструмента на вертикальной плите производится с целью облегчения установки этих элементов вертикально, что необходимо, когда один из свариваемых рукавов невозможно перегибать, т к. установка люнетов разной высоты для центровки жесткого или хрупкого рукава нецелесообразна. Отверстие 11 в плите 10,концентричное нагревательному инструменту 2 и разжимному центратору 3, необходимо для

протягивания гибкого рукава внутрь центратора и заправки с S-образной отбортов- кой которая позволяеГ состыковывать бесконечные трубопроводы

Вертикальный паз 12 в плите 10, как и совпадающие с ним разрезы разжимного центратора 3 и нагревательного инструмента 2, предназначены для извлечения гибкого рукава из отверстия 11 после сварки.

Вертикальная плита 10 оснащена под- шипниками скольжения 13, а разжимной центратор оснащен штоками 14, фиксирующимися в толкателе 15 с целью механизации поперечного смещения центратора для обеспечения удобства S-образной отбор- товки гибкого рукава. Толкатель 15 размещен с другой стороны плиты 10 относительно центратора, причем ось толкателя 15 смещена относительно оси отверстия 11 в вертикальной плите корпуса с целью облегчения заправки гибкого свариваемого рукава в отверстие 11 и облегчения отбортовки рукава на центратор

Наиболее оптимальная величина смещения с точки зрения Заправки в устройство и отбортовки рукава, такая, при которой толкатель 15 размещен ниже отверстия 11. Однако в этом случае затруднено обслуживание самого толкателя вследствие его низкого расположения Поэтому ось тол- кателя смещена относительно оси отверстия примерно на половину радиуса отверстия 11

Кольцевой нагревательный инструмент 2 выполнен в виде стального обода 1 б, осна- щенного ленточным резистивным нагревательным элементом с теплоизолирующими, электроизолирующими и антиадгезионными прокладками известного типа (на фиг. не показаны, обод 16) состоит из двух половин, соединенных в нижней части с помощью шарнира 17, в верхней части связанных откидным болтом 18. Выполнение корпуса нагревательного инструмента 2 в виде стального обода связана с необходимостью обеспечения высокого сварочного давления, а выполнение его в виде двух шарнирно соединенных половин обеспечивает извлечение гибкого рукава после сварки из отверстия.

Способ соединения пластмассовых рукавов реализуется при работе устройства.

Разжимной центратор 3 с помощью толкателя 15, штоков 14 и подшипников 13 выводится из зоны кольцевого нагревательною инструмента 2 и смещается относительно края инструмента 2 на расстояние не менее ширины сварного шва Первый гибкий рукав 19 вручную пропускают через отверстие 11 в вертикальной стенке 10 корпуса, кольцевой нагревательный инструмент 2 и внутреннюю часть разжимного центратора 3, отбортовывают на внешнюю поверхность разжимного центратора с отворотом наружу с запасом, не менее ширины сварного шва, выступающим за разжимной центратор 3. При этом смещение оси толкателя 15 ниже оси отверстия 11 создает удобства при отбортовке рукава 19, особенно в нижней части разжимного центратора. Отбортованный конец рукава 19 покрывают на поверхности, охватывающей разжимной центратор 3 антиадгезионной прокладкой 20 из расслаивающегося материала (например, тонкий асбестокартон, ба- зальткартон). Конец второго жесткого или хрупкого рукава 21, имеющего низкую теплопроводность или недостаточно теплостойкую армирующую основу, подводят вручную с использованием при необходимости подставок с роликами (на фиг.не показаны) к разжимному центратору 3 с противоположной стороны и надевают на разжимной центратор, накладывая его внахлест на первый рукав в зоне расположения прокладки 20, совмещая торец рукава 21 с боковой поверхностью пластины 6 центратора. Конец рукава 19, выступающий за разжимной центратор 3, отбортовывают на второй рукав 21 с получением складки S-об- разного сечения, совмещая торец рукава 19 с боковой поверхностью пластины б, формируя окончательно нахлесточное соединение и осуществляя сборку концов рукавов.

После окончания заправки свариваемых рукавов на центратор в случае зазора между жестким вторым рукавом 21 и разжимным центратором 3 производят предварительное нагнетание воздуха в пневмокамеру 5 до устранения зазора С помощью толкателя 15. штоков 14 и подшипников 13 разжимной центратор 3 с сведенными внахлест рукавами 19, 21 заводят до упора в кольцевой нагревательный инструмент 2, что позволяет строго фиксировать положение разжимного центратора 3. При этом пластина б центратора 3 устанавливается строго напротив нагреваемой рабочей поверхности нагревательного инструмента 2. С помощью откидного болта 18 соединенные с помощью шарнира 17 в нижней части две половины нагревательного инструмента 2 сводятся до обеспечения их плотного контакта в месте верхнего разреза

В пневмокамеру 5 нагнетают сжатый воздух для создания сварочного давления При этом зазор в металлическом ободе 4 разжимного центратора 3 смыкается Пластина 6 под воздействием сжатого воздуха растягивается, равномерно поднимается во

все стороны в радиальном направлении, растягивает оболочки сведенных внахлест рукавов 19, 21 и прижимает их к рабочей поверхности нагревательного инструмента 2.

Направление перемещения пластины 6 при создании давления задается вертикальными стенками обода 4, поскольку внутренняя часть пластины 6 не выступает за стенки обода 4. Этим обеспечиваются высокая точность соблюдения ширины сварного шва и равномерность сварочного давления.

В месте V-образного разреза пластины б при нагнетании сжатого воздуха в пневмо- камеру 5 тяги 8, закрепленные на ободе 4 с помощью шарниров 9, через запрессованные в пластину 6 втулку 7 заставляют кромки пластины 6, одновременно с движением вверх к нагревательному инструменту 2, двигаться навстречу друг другу. Таким образом, в месте разреза пластины 6 создается избыточное давление сжатием кромок пластины 6, которое компенсирует недостаток давления в этом месте, создаваемого камерой 5.

После создания необходимого для сварки рукавов давления включается нагревательный инструмент и производится нагрев свариваемых поверхностей После нагрева происходит охлаждение сварного шва под давлением.

После остывания сварного шва давление снимается и под воздействием пластины 6, тяг 8 воздух полностью удаляется из пневмокамерь1 5, пластина 6 возвращается внутрь обода 1 разжимного центратора 3. Торцы пластины 6 расходятся. Одновременно за счет упругих сил в верхней части стального обода 4 образуется зазор.

Вручную отбрасывается откидной болт 18 и разводятся половины нагревательного инструмента 2 сварной шов отделяется от нагревательного инструмента. Разжимной центратор 3 толкателем 1Е выводится из- под нагревательного инструмента. Нахле- сточное соединение вручную снимается с центратора и растягивается в продольном направлении (в направлении жесткого рукава), при этом прокладка 20 расслаивается, оставаясь частично на внутренней поверхности жесткого и гибкого рукавов. Через вертикальный паз 12 разрезы нагревательного инструмента 2 и разжимного центратора 3 сваренный трубопровод по гибкой его части извлекается отверстия 11.

После этого устройство готово к новому сварочному циклу.

Формула изобретения

1. Способ соединения пластмассовых рукавов, включающий отбортовку конца одного из рукавов на разжимной центратор с запасом, равным по меньшей мере ширине сварного шва, установку на него в зоне расположения центратора антиадгезионной 5 прокладки, перегибание выступающего за центратор конца рукава с получением складки S-образного сечения, сборку концов рукавов с наложением их внахлест друг на друга, установку нагревательного инст0 румента в зоне нахлеста рукавов, сварку их и охлаждение под давлением, отличающийся тем, что, с целью расширения технологических возможностей и повышения качества сварного шва, перед перегиба5 нием выступающего за центратор конца первого рукава осуществляют наложение конца второго рукава на отбортованный конец первого рукава в зоне расположения прокладки, а нзгрҐват1ельный инструмент

0 устанавливают снаружи собранных рукавов

2. Устройство для соединения пластмассовых рукавов, содержащее корпус, кольцевой нагревательный инструмент и

5 разжимной центратор, включающий обод с наружными вертикальными стенками, между которыми размещены пневмокамера и кольцевой прижим, отличающееся тем, что, с целью расширения технологических

0 возможностей и повышения качества сварного шва, обод разжимного центратора выполнен в виде упругого разрезного кольца, а кольцевой прижим - в виде высокоэластичной пластины с V-обрззным разрезом

5 кромок, обращенным вершиной к наружной поверхности пластины, причем высокоэластичная пластина снабжена запрессованными в ней по обе стороны разреза втулками и связа°на с ободом посредством,

0 тяг, один конец которых шэрнирно закреплен на ободе, а другой - на втулках пластины.

3 Устройство по п,2, отличающе - е с я тем, что высоко ЗласТичная пластина

5 разжимного центратора выполнена длиной, не превышающей длину внешней окружно- 1 сти обода, и толщиной, не превышающей высоту стенок обода и превышающей величину зазора между ободом и нагреватель0 ным инструментом.

4. Устройство по п.2, отличающе - е с я тем, что тяги, связывающие высокоэластичную пластину с ободом, выполнены длиной, превышающей величину зазора между

5 ободом и нагревательным инструментом.

5 Устройство по п.2, отличающе - е с я тем, что корпус выполнен в виде вертикальной плиты с центральным отверстием и со сквозным вертикальным пазом, расположенным между отверстием и верхним

краем плиты, причем разжимной центратор и кольцевой нагревательным инструмент установлены с одной стороны вертикальной плиты концентричнб центральному отверстию.

6.Устройство по пп2 5, отличаю - щ е е с я тем. что разрез высокоэластичной пластины расположен в зоне разреза обода и в зоне расположения вертикального паза корпуса.

7.Устройство по п.п.2, 5, отличающее с я тем, что разжимной центратор снабжен размещенным со второй стороны

вертикальной плиты толкателем со штоками, установленными в вертикальной плите посредством подшипников скольжения, причем ось толкателя смещена относительно оси центрального отверстия в вертикальной плите.

8. Устройство по п.2, отличающе-Л е с я тем, что кольцевой нагревательный инструмент выполнен в виде стального обода, из шарнирно соединенных в нижней части половин, связанных посредством откидного болта, установленного в верхней части обода.

| название | год | авторы | номер документа |

|---|---|---|---|

| Способ непрерывного изготовления гибких рукавов из ленточного полимерного материала и установка для его осуществления | 1987 |

|

SU1622150A1 |

| Способ соединения гибких рукавов | 1987 |

|

SU1475814A1 |

| Внутренний центратор для сборки и сварки кольцевых швов в среде защитного газа | 1981 |

|

SU1094710A1 |

| Устройство для сварки пластмассовых рукавов | 1987 |

|

SU1548071A1 |

| Внутренний центратор | 1982 |

|

SU1076243A1 |

| Способ соединения пластмассовых рукавов | 1984 |

|

SU1162612A1 |

| Внутренний центратор | 1982 |

|

SU1082592A1 |

| Внутренний центратор для сборки и сварки в среде защитного газа кольцевых стыков | 1981 |

|

SU996144A1 |

| КОМПЛЕКТ СОЕДИНИТЕЛЬНЫХ ДЕТАЛЕЙ ДЛЯ СВАРКИ ТРУБ ИЗ СТРУКТУРИРОВАННОГО ПОЛИЭТИЛЕНА И СПОСОБ СВАРКИ НАГРЕТЫМ ИНСТРУМЕНТОМ ТРУБ ИЗ СТРУКТУРИРОВАННОГО ПОЛИЭТИЛЕНА | 2004 |

|

RU2293656C2 |

| Центратор для сборки труб под сварку | 1985 |

|

SU1298028A1 |

Использование: изобретение относится к области сварки пластмасс и может найти применение при строительстве и ремонте гибких трубопроводов, а также трубопроводов, один из которых имеет повышенную жесткость ил1 хрупкость, с получением качественного сварного шва. Сущность изобретения: it способе соединения пластмассовых рукавов перед перегибанием выступающэго за разжимной центратор конца первого рукава осуществляют налоИзобретение относится к области сварки пластмасс и может найти применение при строительстве и ремонте гибких трубопроводов, а также трубопроиодов, один из которых имев повышенную жесткость или хрупкость. Известен ;пособ изготовления изделия в форме замьнутого кольцг.. включающий двойное перегибание одного из соединяемых концов относительно оправки с получением S - образной формы конца детали, размещение между несвариваемыми повержение конца второго рукава на отбортованный конец первого рукава в зоне расположения прокладки, Нагревательный инструмент устанавливают снаружи собранных рукавов. В устройстве для соедине- ния пластмассовых рукавов обод разжимного центратора выполнен в виде упругого разрезного кольца. Кольцевой прижим выполнен в виде высокоэластичной пластины с S-образным разрезом кромок, обращенным вершиной к наружной поверхности пластины. Высокоэластичная пластина снабжена запрессованными в ней по обе стороны разреза втулками.и связана с ободом посредством тяг Один конец тяг шар- нирно закреплен на ободе, а второй - на втулках пластины. Кроме того, высокоэластичная пластина разжимного центратора выполнена длиной, не превышающей длину внешней окружности обода, и толщиной, не превышающей высоты стенок обода, но превышающей величину зазора между ободом и нагревательным инструментом. 2 н п.ф-лы, 6 з.п. ф-лы. 4 ил. хностями в местах сборки защитных прокладок из бумаг, наложение второго соединяемого конца изделия на оправку с внешней стороны S - обратной отбортовки без изгибов с образованием нахлеста соединяемых поверхностей (заявка Франции № 2456608, кл. В 29 Н 7/03. 1980 г.). Этот способ не может быть испольс ован при сварке рукавов, один из которых нэкла- дываемый на второй конец рукава без пересл с 00 ю Ј о

27 20

46

I 16 Щ

/J

0

Фиг.1

7 фиг. 2

| Способ соединения гибких рукавов | 1987 |

|

SU1475814A1 |

| Солесос | 1922 |

|

SU29A1 |

Авторы

Даты

1992-12-23—Публикация

1990-10-16—Подача