1

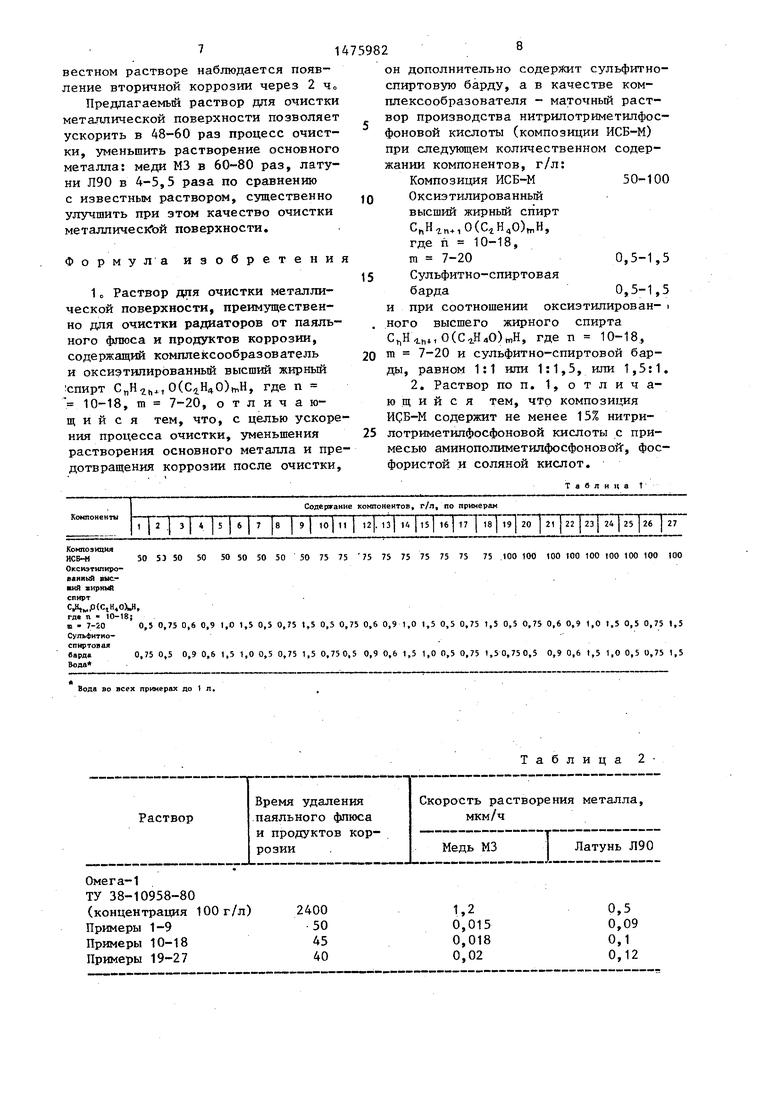

Изобретение относится к очистке металлической поверхности, преимущественно для очистки радиаторов, изготовленных из меди и ее сплавов от остатков цинкосодержащих паяльных флюсов и продуктов коррозии, и может быть применено на машиностроительных и ремонтных предприятиях, выпускающих и ремонтирующих радиаторы.

Целью изобретения является ускорение процесса очистки, уменьшение растворения основного металла и предотвращение коррозии после очистки.

Согласно изобретению для очистки металлической поверхности остатков цинкосодержащих паяльных флюсов и продуктов коррозии используют раствор, содержащий, г/л:

Композиция ИСБ-М 50-100

Оксиэтилированный

высший жирный спирт

С„Н гр.10(С4Н„0)тН,

где п 10-18,

га 7-200,1-1,5

Сульфитно-спиртовая

барда0,5-1,5

и при соотношении оксиэтилиро- ванного высшего жирного спирта CnHlh.tO(C7H40)wH, где п 10-18, m 7-20 и сульфитно-спиртовой барды, равном 1:1, или 1:1,5 или 1,5:1. Композиция ИСБ-М включает не- менее 15% нитрилотриметилфосфоновой кислоты с примесью аминополиметил- фосфоновой, фосфористой и соляной кислот.

Композиция ИСБ-М выпускается по ТУ 6-09-20-44-86 и является маточным раствором производства нитрилотриметилфосфоновой кислоты.

Оксиэтилированные высшие жирные спирты С„Нгп+10(СгК40)тН, где ,п 10-18, т 7-20, представляют собой алкиловые эфиры полиэтиленгли- коля и выпускаются промышленностью под названиями: синтанол ДТ-7, синта- нол ДС-10, препарат ОС-20 и др. , Синтанол ДТ-7, ТУ 6-14-1037-79 п 10-13, m 7, паста белого или желтоватого цвета, хорошо растворим в воде, температура вспышки - 185°С

Синтанол ДС-10, ТУ 6-14-577-10, п 10-18, m 8-10. Представляет собой пасту белого или желтоватого цвета, хорошо растворим в воде, устойчив в растворах минеральных кислот, щелочей и солей.

Препарат ОС-20,.ГОСТ 10730-76, п 18, m 20о Представляет собой воскообразную массу белого или желтоватого цвета. 125-ный водный раствор хорошо растворим в мягкой и жесткой воде.

Сульфитно-спиртовая барда, ТУ 39-9-22-74, вязкая жидкость темно-коричневого цвета состоит из калциевых солей лигносульфоновых кисло и является отходом сульфитного производства целлюлозы.

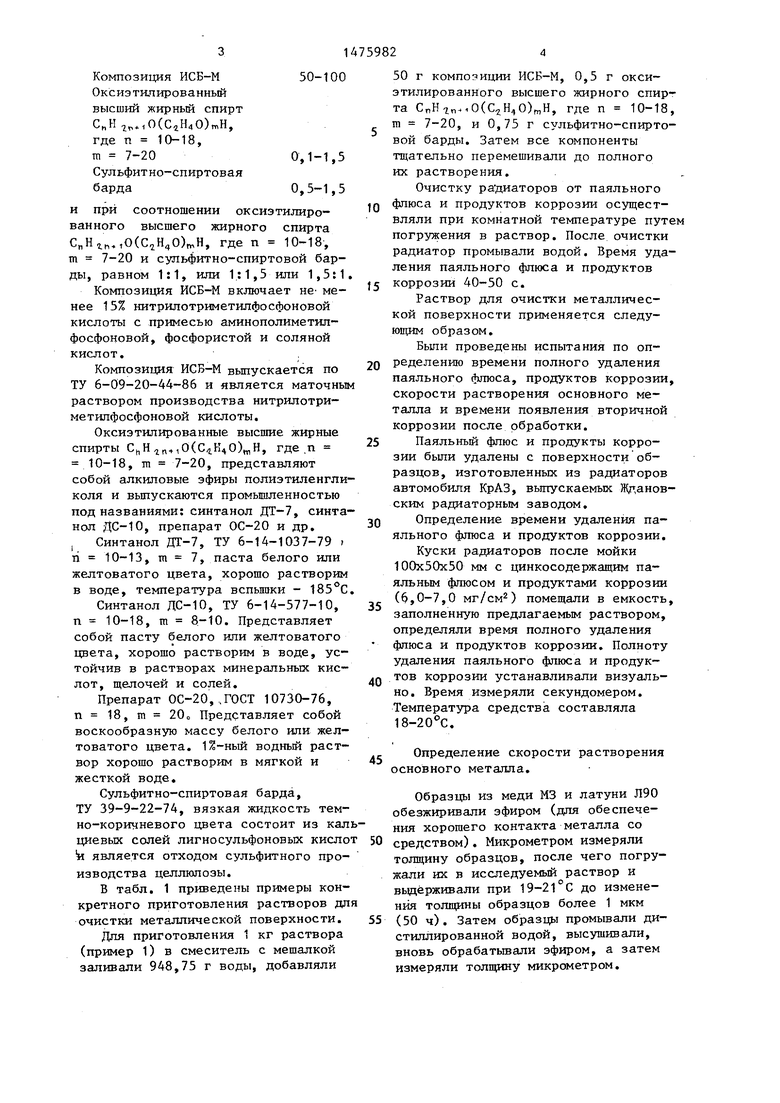

В табл. 1 приведены примеры конкретного приготовления растворов дл очистки металлической поверхности.

Для приготовления 1 кг раствора (пример 1) в смеситель с мешалкой заливали 948,75 г воды, добавляли

50 г композиции ИСБ-М, 0,5 г окси- этилированного высшего жирного спирта СпН1п,,0(С7Н,,0)тН, где п 10-18, m 7-20, и 0,75 г сульфитно-спиртовой барды. Затем все компоненты тщательно перемешивали до полного их растворения.

Очистку ра диаторов от паяльного

Q флюса и продуктов коррозии осуществляли при комнатной температуре путем погружения в раствор. После очистки радиатор промывали водой. Время удаления паяльного флюса и продуктов

5 коррозии 40-50 с.

Раствор для очистки металлической поверхности применяется следующим образом.

Были проведены испытания по оп0 ределению времени полного удаления паяльного флюса, продуктов коррозии, скорости растворения основного металла и времени появления вторичной коррозии после обработки.

5 Паяльный флюс и продукты коррозии были удалены с поверхности образцов, изготовленных из радиаторов автомобиля КрАЗ, выпускаемых Жданов- ским радиаторным заводом.

0 Определение времени удаления паяльного флюса и продуктов коррозии.

Куски радиаторов после мойки 100x50x50 мм с цинкосодержащим паяльным флюсом и продуктами коррозии (6,0-7,0 мг/см2) помещали в емкость, заполненную предлагаемым раствором, определяли время полного удаления флюса и продуктов коррозии. Полноту удаления паяльного флюса и продукQ тов коррозии устанавливали визуально. Время измеряли секундомером. Температура средства составляла 18-20°С.

5

45

Определение скорости растворения основного металла.

Образцы из меди МЗ и латуни Л90 обезжиривали эфиром (для обеспечения хорошего контакта металла со

средством). Микрометром измеряли толщину образцов, после чего погружали их в исследуемый раствор и выдерживали при 19-21°С до изменения толщины образцов более 1 мкм

(50 ч). Затем образцы промывали дистиллированной водой, высушивали, вновь обрабатывали эфиром, а затем измеряли толщину микрометром.

Разница показаний двух измерений составляет потерю толщины образца 4С4

Скорость растворения основного металла определяли по формуле

V

АС

V

АС t

-скорость растворения металла, мкм/ч;

-потеря толщины, мкм;

-время испытания, ч.

Определение времени появления вторичной коррозии.

С поверхности испытуемых.образцов удаляли паяльный-флюс и продукты коррозии. Затем образцы промывали дистиллированной водой и фиксировали время появления вторичной коррозии на поверхности образцов.

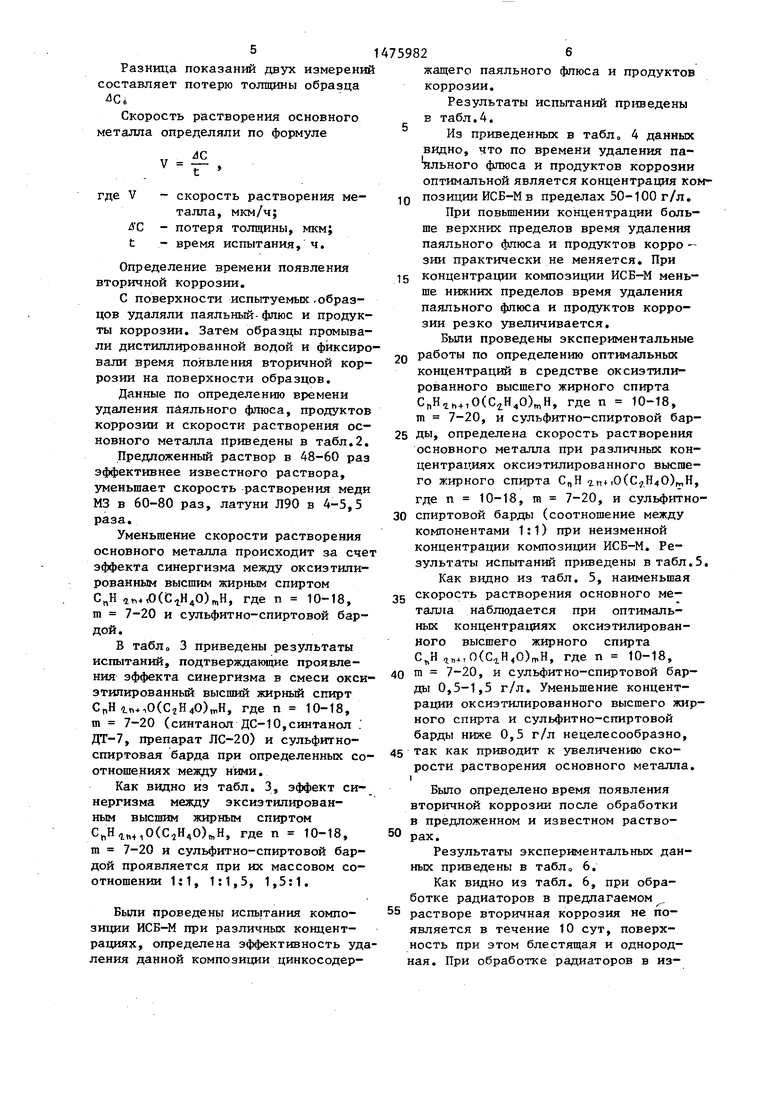

Данные по определению времени удаления паяльного флюса, продуктов коррозии и скорости растворения основного металла приведены в табл.2.

Предложенный раствор в 48-60 раз эффективнее известного раствора, уменьшает скорость растворения меди МЗ в 60-80 раз, латуни Л90 в 4-5,5 раза.

Уменьшение скорости растворения основного металла происходит за счет эффекта синергизма между оксиэтили- рованным высшим жирным спиртом С„Н Л4Ю(СгН40)тН, где п 10-18, т 7-20 и сульфитно-спиртовой бардой.

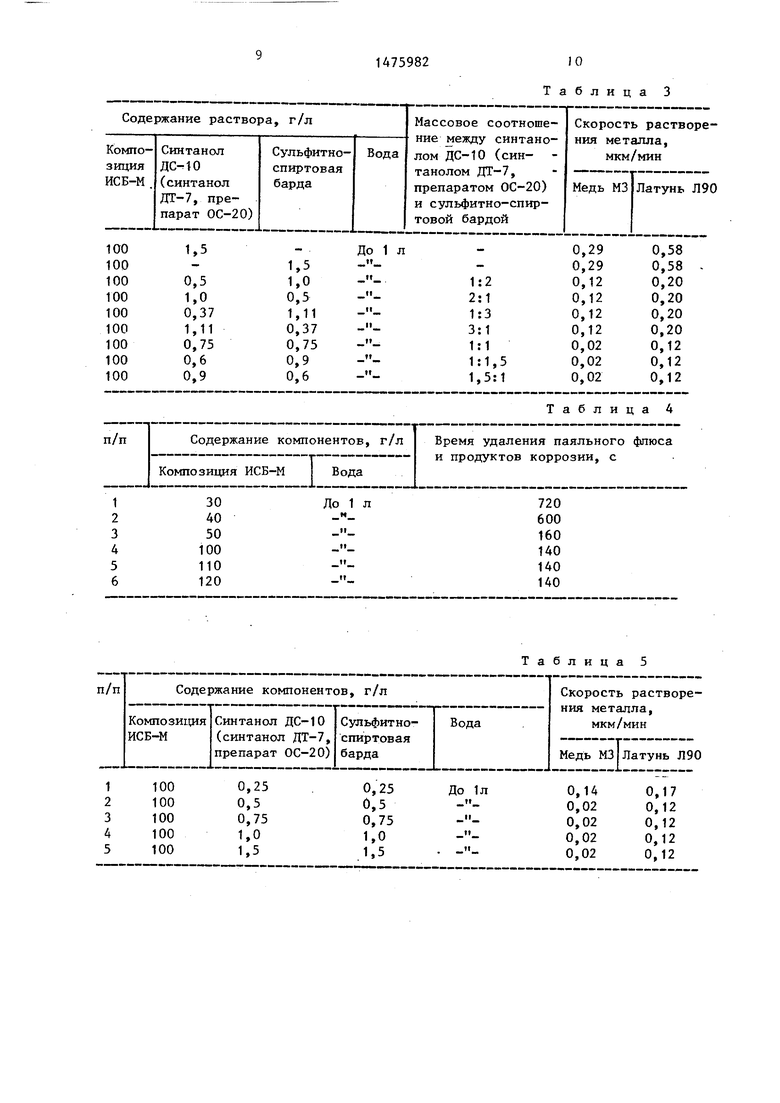

В табл0 3 приведены результаты испытаний, подтверждающие проявления эффекта синергизма в смеси окси- этилированный высший жирный спирт СПН z..jCOn.H, где п 10-18, m 7-20 (синтанол ДС-10,синтанол . ДТ-7, препарат ЛС-20) и сульфитно- спиртовая барда при определенных соотношениях между ними.

Как видно из табл. 3, эффект синергизма между эксиэтилирован- ным высшим жирным спиртом спнг.+ 10(С7Н40)тН, где п 10-18, m 7-20 и сульфитно-спиртовой бардой проявляется при их массовом соотношении 1:1, 1:1,5, 1,5:1.

Были проведены испытания композиции ИСБ-М при различных концентрациях, определена эффективность удаления данной композиции цинкосодержащего паяльного флюса и продуктов коррозии.

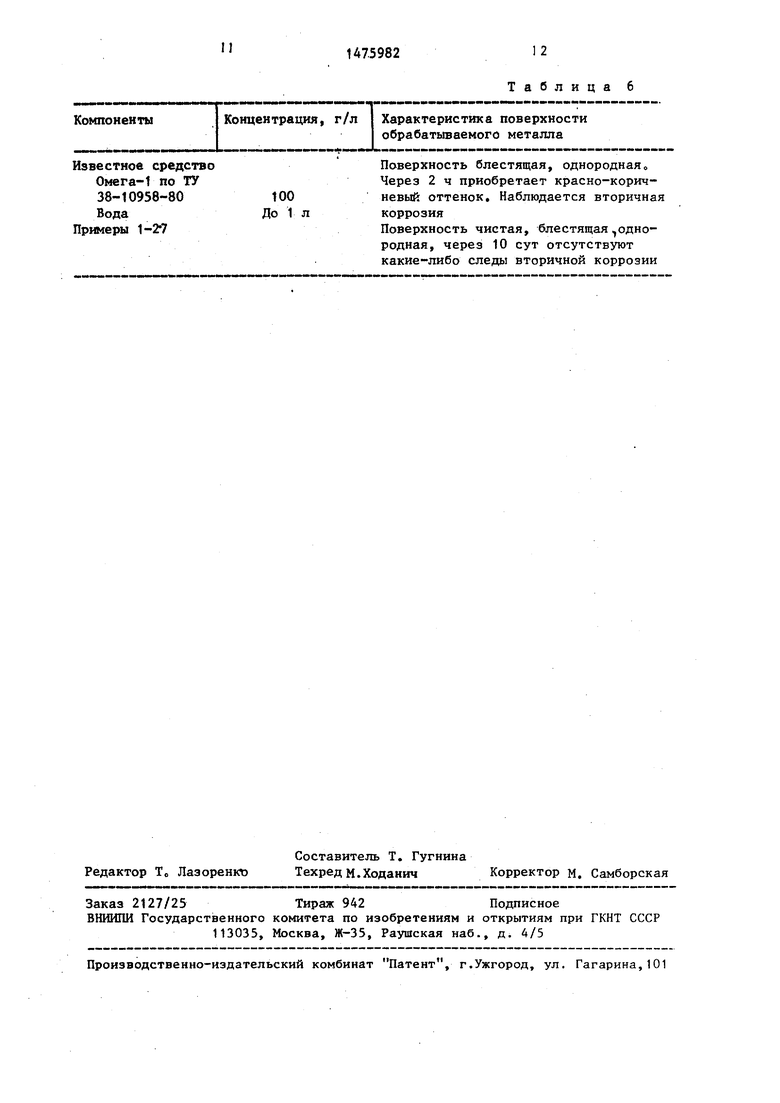

Результаты испытаний приведены в табл.4.

Из приведенных в табл„ 4 данных

видно, что по времени удаления патшьного флюса и продуктов коррозии

оптимальной является концентрация ком10 позиции ИСБ-М в пределах 50-100 г/л.

При повышении концентрации больше верхних пределов время удаления паяльного флюса и продуктов корро - зии практически не меняется. При 15 концентрации композиции ИСБ-М меньше нижних пределов время удаления паяльного флюса и продуктов коррозии резко увеличивается.

Были проведены экспериментальные Q работы по определению оптимальных концентраций в средстве оксиэтили- рованного высшего жирного спирта ChHlh+10(CzH40)mH, где п 10-18, m 7-20, и сульфитно-спиртовой бар- 5 ды, определена скорость растворения основного металла при различных концентрациях оксиэтилированного высшего жирного спирта С„Н гп+,0()мН, где п 10-18, m 7-20, и сульфитно- 0 спиртовой барды (соотношение между компонентами 1:1) при неизменной концентрации композиции ИСБ-М. Результаты испытаний приведены в табл.5.

Как видно из табл. 5, наименьшая g скорость растворения основного металла наблюдается при оптимальных концентрациях оксиэтилированного высшего жирного спирта С„Н 1п4,0()тН, где п 10-18, 0 m 7-20, и сульфитно-спиртовой барды 0,5-1,5 г/л. Уменьшение концентрации оксиэтилированного высшего жирного спирта и сульфитно-спиртовой барды ниже 0,5 г/л нецелесообразно, 5 так как приводит к увеличению скорости растворения основного металла. 1

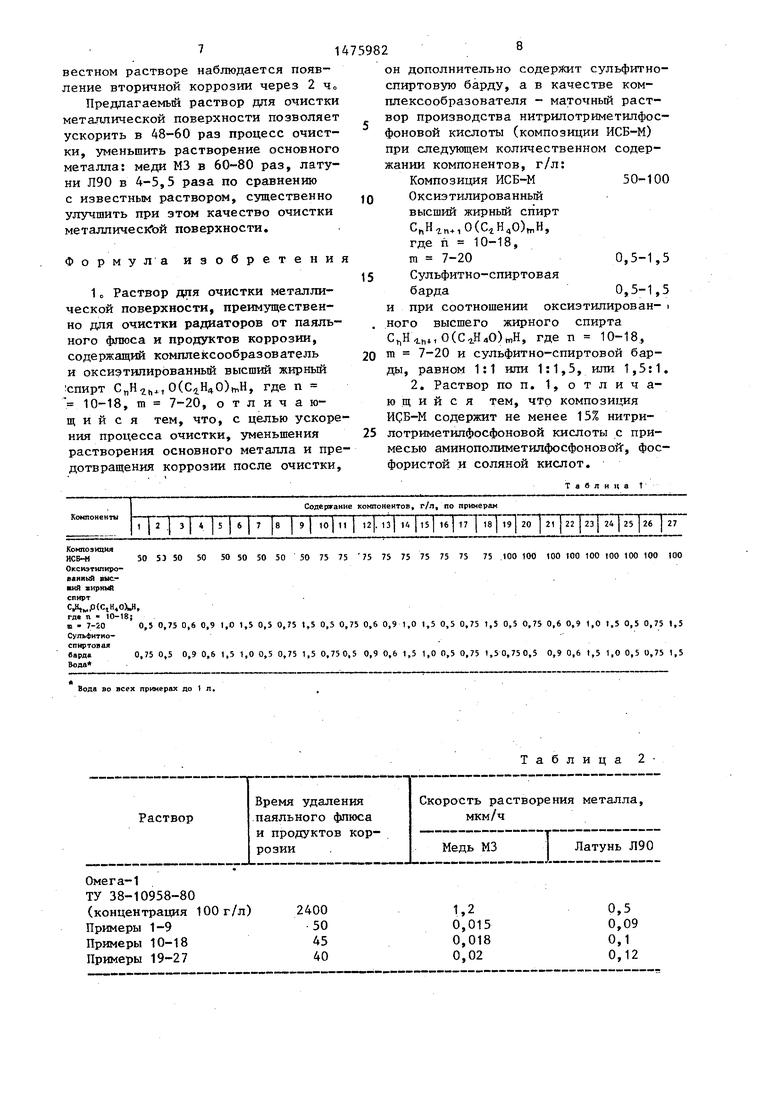

Было определено время появления вторичной коррозии после обработки в предложенном и известном раство

pax.

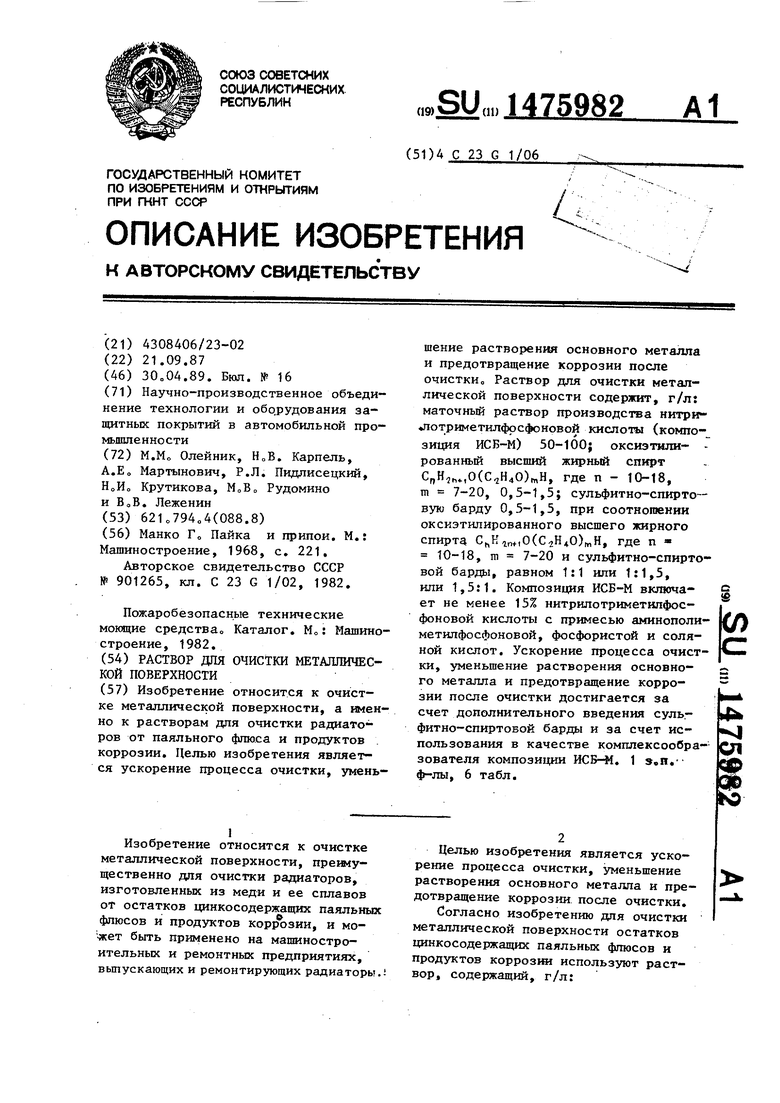

Результаты экспериментальных данных приведены в табл0 6.

Как видно из табл. 6, при обработке радиаторов в предлагаемом растворе вторичная коррозия не появляется в течение 10 сут, поверхность при этом блестящая и однородная. При обработке радиаторов в известном растворе наблюдается появление вторичной коррозии через 2 ч0 Предлагаемый раствор для очистки металлической поверхности позволяет ускорить в 48-60 раз процесс очистки, уменьшить растворение основного металла: меди МЗ в 60-80 раз, латуни Л90 в 4-5,5 раза по сравнению с известным раствором, существенно улучшить при этом качество очистки металлическЪй поверхности.

Формула изобретени

1 о Раствор для очистки металлической поверхности, преимущественно для очистки радиаторов от паяльного флюса и продуктов коррозии, содержащий комплексообразователь и оксиэтилированный высший жирный спирт CnH2hi10(C1H40)mH, где п 10-18, тп 7-20, отличающийся тем, что, с целью ускорения процесса очистки, уменьшения растворения основного металла и предотвращения коррозии после очистки,

он дополнительно содержит сульфитно- спиртовую барду, а в качестве ком- плексообразователя - маточный раствор производства нитрилотриметилфос- фоновой кислоты (композиции ИСБ-М) при следующем количественном содержании компонентов, г/л:

Композиция ИСБ-М 50-100 Оксиэтилированный

высший жирный спирт

ChHtn+1 0(0,0),

где п 10-18,

m 7-200,5-1,5

Сульфитно-спиртовая

барда0,5-1,5

и при соотношении оксиэтилирован- . ного высшего жирного спирта

(СгН40)тН, где п 10-18, 0 т 7-20 и сульфитно-спиртовой барды, равном 1:1 или 1:1,5, или 1,5:1.

2. Раствор по п. 1, отличающийся тем, что композиция ИСБ-М содержит не менее 15% нитри- 5 лотриметилфосфоновой кислоты с примесью аминополиметилфосфоновойг, фосфористой и соляной кислот.

Таблица 1

| название | год | авторы | номер документа |

|---|---|---|---|

| Флюс для лужения и пайки | 1981 |

|

SU996145A1 |

| Состав для улавливания пыли красителей и пигментов | 1981 |

|

SU995851A1 |

| ГЕРБИЦИДНЫЙ СОСТАВ И СПОСОБ ПОВЫШЕНИЯ ХИМИЧЕСКОЙ СТАБИЛЬНОСТИ ХЛОРСУЛЬФУРОНА В ГЕРБИЦИДНОМ СМАЧИВАЮЩЕМСЯ ПОРОШКЕ | 2004 |

|

RU2258366C1 |

| Раствор для очистки меди и медных сплавов | 1986 |

|

SU1379341A1 |

| ГЕРБИЦИДНЫЙ СУСПОЭМУЛЬСИОННЫЙ КОНЦЕНТРАТ | 1999 |

|

RU2171578C2 |

| Паяльная паста для пайки радиоэлектронной аппаратуры | 1985 |

|

SU1294544A1 |

| Смазочная композиция для буровых растворов "Днепрол-3 | 1981 |

|

SU1043157A1 |

| Композиция для растворения коррозионных отложений | 2016 |

|

RU2627377C1 |

| ФЛЮС ДЛЯ ПАЙКИ, СПОСОБ ЕГО ИЗГОТОВЛЕНИЯ И ИЗДЕЛИЕ С ПРИМЕНЕНИЕМ ЭТОГО ФЛЮСА | 1994 |

|

RU2080228C1 |

| СПОСОБ ПОЛУЧЕНИЯ ПРОДУКТА ВЗАИМОДЕЙСТВИЯ НЕФТЕПРОДУКТА С АЗОТНОЙ КИСЛОТОЙ И ВОЗДУХОМ, ПРОЯВЛЯЮЩЕГО АНТИКОРРОЗИОННЫЕ СВОЙСТВА, И СОСТАВ ИНГИБИТОРА КОРРОЗИИ | 2003 |

|

RU2235807C1 |

ИЗОБРЕТЕНИЕ ОТНОСИТСЯ К ОЧИСТКЕ МЕТАЛЛИЧЕСКОЙ ПОВЕРХНОСТИ, А ИМЕННО К РАСТВОРАМ ДЛЯ ОЧИСТКИ РАДИАТОРОВ ОТ ПАЯЛЬНОГО ФЛЮСА И ПРОДУКТОВ КОРРОЗИИ. ЦЕЛЬЮ ИЗОБРЕТЕНИЯ ЯВЛЯЕТСЯ УСКОРЕНИЕ ПРОЦЕССА ОЧИСТКИ, УМЕНЬШЕНИЕ РАСТВОРЕНИЯ ОСНОВНОГО МЕТАЛЛА И ПРЕДОТВРАЩЕНИЕ КОРРОЗИИ ПОСЛЕ ОЧИСТКИ. РАСТВОР ДЛЯ ОЧИСТКИ МЕТАЛЛИЧЕСКОЙ ПОВЕРХНОСТИ СОДЕРЖИТ, Г/Л: МАТОЧНЫЙ РАСТВОР ПРОИЗВОДСТВА НИТРИЛОТРИМЕТИЛФОСФОНОВОЙ КИСЛОТЫ /КОМПОЗИЦИЯ ИСБ-М/ 50-100

оксиэтилированный высший жирный спирт CNH2N+10 /C2H4/O/M H, где N=10-18, M=7-20, 0,5-1,5

сульфитно-спиртовую барду 0,5-1,5, при соотношении оксиэтилированного высшего жирного спирта CNH2N+10/C2H4O/MH, где N=10-18, M=7-20 и сульфитно-спиртовой барды, равном 1:1 или 1:1,5, или 1,5:1. Композиция ИСБ-М включает не менее 15% нитрилотриметилфосфоновой кислоты с примесью аминополиметилфосфоновой, фосфористой и соляной кислот. Ускорение процесса очистки, уменьшение растворения основного металла и предотвращение коррозии после очистки достигается за счет дополнительного введения сульфитно-спиртовой барды и за счет использования в качестве комплексообразователя композиции ИСБ-М. 1 з.п. ф-лы, 6 табл.

Композиция

ИСБ-М 50 53 50 50 50 50 50 50 50 75 75 75 75 75 75 75 75 75 100 100 100 100 100 100 100 100 100 Оксвэтипиро- паники выс- внй вирный спирт

CAb.,H,OW, где п 10-18;

в - 7-20 0,5 0,75 0,6 0,9 1,0 1,5 0,5 0,75 1,5 0,5 0,75 0,6 0,9 1,0 1,5 0,5 0,75 1,5 0,5 0,75 0,6 0,9 1,0 1,5 0,5 0,75 1,5 Сульфитно- спиртовая

варда 0,75 0,5 0,9 0,5 1,5 1,0 0,5 0,75 1,5 0,750,5 0,9 0,6 1,5 1,0 0,5 0,75 1,50,750,5 0,9 0,6 1,5 1,0 0,5 0,75 1,5 Вода

Вода во всех примерах до 1 л

Омега-1

ТУ 38-10958-80

(концентрация 100 г/л)2400

Примеры 1-950

Примеры 10-1845

Примеры 19-2740

Таблица 2

0,5 0,09 0,1 0,12

100 100 100 100 100

0,25

0,5

0,75

1,0

1,5

Таблица 3

Таблица 4

Таблица 5

До 1л

и ti

tt

0,14 0,02 0,02 0,02 0,02

0,17 0,12 0,12 0,12 0,12

Компоненты

Концентрация, г/л

Известное средство Омега-1 по ТУ 38-10958-80 Вода

Примеры

Таблица 6

Характеристика поверхности обрабатываемого металла

Поверхность блестящая, однородная„ Через 2 ч приобретает красно-коричневый оттенок. Наблюдается вторичная коррозия

Поверхность чистая, блестящая однородная, через 10 сут отсутствуют какие-либо следы вторичной коррозии

| Манко Г0 Пайка и припои | |||

| М.: Машиностроение, 1968, с | |||

| Способ изготовления замочных ключей с отверстием для замочного шпенька из одной болванки с помощью штамповки и протяжки | 1922 |

|

SU221A1 |

| Прибор для равномерного смешения зерна и одновременного отбирания нескольких одинаковых по объему проб | 1921 |

|

SU23A1 |

| Пожаробезопасные технические моющие средства Каталог | |||

| М0: Машиностроение, 1982. | |||

Авторы

Даты

1989-04-30—Публикация

1987-09-21—Подача