Изобретение относится к способам получения ароматических углеводородов из этана и может быть использовано в нефтехимической промышленности.

Целью изобретения является увеличение выхода ароматических углеводородов.

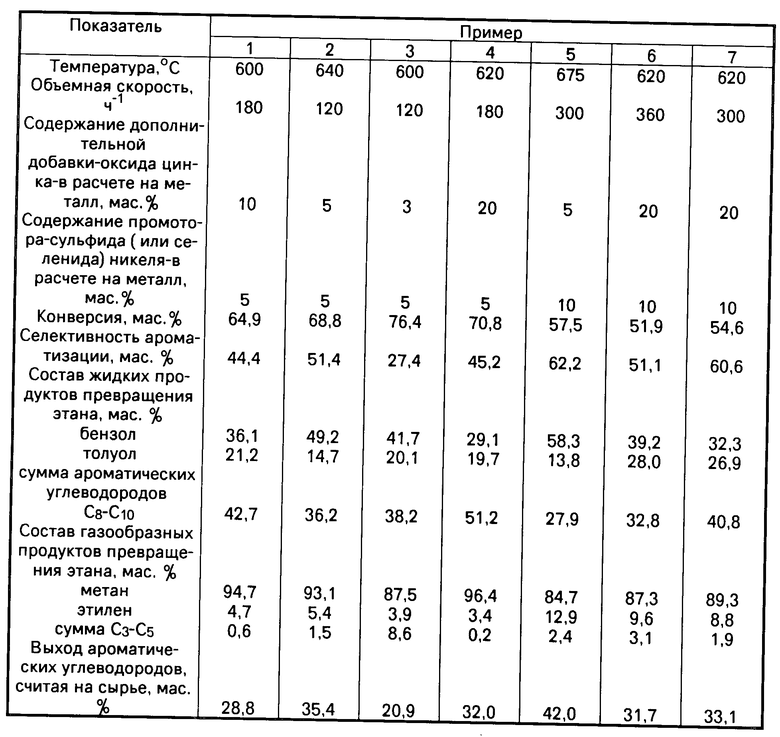

П р и м е р 1. Исходный высококремнеземный цеолит типа пентасил (ZSM-5) обрабатывают разбавленной хлористоводородной кислотой для перевода его в Н-форму, затем промывают и сушат при 110-130оС в течение 6-10 ч. Полученную кислотную форму цеолита смешивают с 5 мас.% сульфида никеля в расчете на металл и 10 мас.% окиси цинка в расчете на металл. Катализатор загружают в проточный стальной реактор объемом 2,3 см3 в количестве 1,0 см3 и поднимают температуру до 600оС, пропуская при этом гелий. Катализатор выдерживают при этой температуре 1 ч и пропускают этан чистотой 99,9 мас.% с объемной скоростью 180 ч-1. Конверсия сырья 64,9 мас.%, выход ароматических углеводородов 28,8 мас.% (см. таблицу).

П р и м е р 2. В исходный цеолит по примеру 1 вводят 5 мас.% сульфида никеля в расчете на металл и дополнительную добавку 5 мас.% окиси цинка в расчете на металл. Перед подачей этана температуру в реакционной зоне повышают до 640оС. Объемная скорость подачи этана 120 ч-1, конверсия 68,8 мас.% , выход ароматических углеводородов 35,4 мас.%.

П р и м е р 3. В исходный цеолит по примеру 1 вводят 5 мас.% сульфида никеля в расчете на металл и дополнительную добавку в количестве 3 мас.% окиси цинка в расчете на металл. Катализатор обрабатывают, как в примере 1, и испытывают при 600 оС и объемной скорости подачи этана 120 ч-1. Конверсия сырья 76,4 мас.%, выход ароматических углеводородов 20,9 мас.%.

П р и м е р 4. В исходный цеолит по примеру 1 вводят 5 мас.% сульфида никеля в расчете на металл и дополнительную добавку в количестве 20 мас.% окиси цинка в расчете на металл. Перед подачей этана температуру повышают до 620оС. Объемная скорость подачи сырья 180 ч-1, конверсия 70,8 мас.%, выход ароматических углеводородов 32,0 мас.%.

П р и м е р 5. В исходный цеолит по примеру 1 вводят 10 мас.% сульфида никеля в расчете на металл и дополнительную добавку в количестве 5 мас.% окиси цинка в расчете на металл. Перед подачей этана температуру в реакторе поднимают до 675оС. Объемная скорость подачи сырья 300 ч-1, конверсия 67,5 мас.%, выход ароматических углеводородов 42,0 мас.%.

П р и м е р 6. В исходный цеолит по примеру 1 вводят 10 мас.% сульфида никеля в расчете на металл и дополнительную добавку в количестве 20 мас.% окиси цинка в расчете на металл. Перед подачей этана температуру в реакторе повышают до 620оС. Объемная скорость подачи сырья 360 ч-1, конверсия 51,9 мас.%, выход ароматических углеводородов 31,7 мас.%.

П р и м е р 7. В исходный цеолит по примеру 1 вводят 10 мас.% сульфида никеля в расчете на металл и дополнительную добавку в количестве 20 мас.% окиси цинка в расчете на металл. Температуру в реакторе повышают до 620оС и пропускают этан с объемной скоростью 300 ч-1. Конверсия 54,6 мас.%, выход ароматических углеводородов 33,1 мас.%.

П р и м е р 8. В исходный цеолит по примеру 1 вводят 10 мас.% сульфида никеля в расчете на металл и дополнительную добавку в количестве 24 мас.% окиси цинка в расчете на металл. Перед подачей этана температуру в реакторе поднимают до 645оС. Объемная скорость подачи сырья 120 ч-1, конверсия 85,1 мас.%, выход ароматических углеводородов 37,2 мас.%.

П р и м е р 9. В исходный цеолит по примеру 1 вводят 10 мас.% сульфида никеля в расчете на металл и дополнительную добавку в количестве 10 мас.% окиси цинка в расчете на металл. Перед подачей этана температуру в реакторе повышают до 645оС. Объемная скорость подачи сырья 180 ч-1, конверсия 77,9 мас.%, выход ароматических углеводородов 52,8 мас.%.

П р и м е р 10. В исходный цеолит по примеру 1 вводят 20 мас.% сульфида никеля в расчете на металл и дополнительную добавку в количестве 10 мас.% окиси цинка в расчете на металл. Температуру в реакторе повышают до 685оС и пропускают этан с объемной скоростью 120 ч-1, конверсия 82,1 мас.%, выход ароматических углеводородов 49,9 мас.%.

П р и м е р 11. В исходный цеолит по примеру 1 вводят 20 мас.% сульфида никеля в расчете на металл и дополнительную добавку в количестве 20 мас.% окиси цинка в расчете на металл. Температуру в реакторе повышают до 640оС и пропускают этан с объемной скоростью 120 ч-1, конверсия 66,1 мас.%, выход ароматических углеводородов 38,3 мас.%.

П р и м е р 12. В исходный цеолит по примеру 1 вводят 10 мас.% селенида никеля в расчете на металл и дополнительную добавку в количестве 10 мас.% окиси цинка в расчете на металл. Температуру в реакторе повышают до 645оС и пропускают этан с объемной скоростью 240 ч-1. Конверсия 57,8 мас.%, выход ароматических углеводородов 46,2 мас.%.

П р и м е р 13. В исходный цеолит по примеру 1 вводят 20 мас.% сульфида никеля в расчете на металл и дополнительную добавку в количестве 20 мас.% окиси цинка в расчете на металл. Температуру в реакторе повышают до 640оС и пропускают этан с объемной скоростью 80 ч-1. Конверсия 78,6 мас.%, выход ароматических углеводородов 35,9 мас.%. Результаты по примерам 1-13 сведены в таблицу.

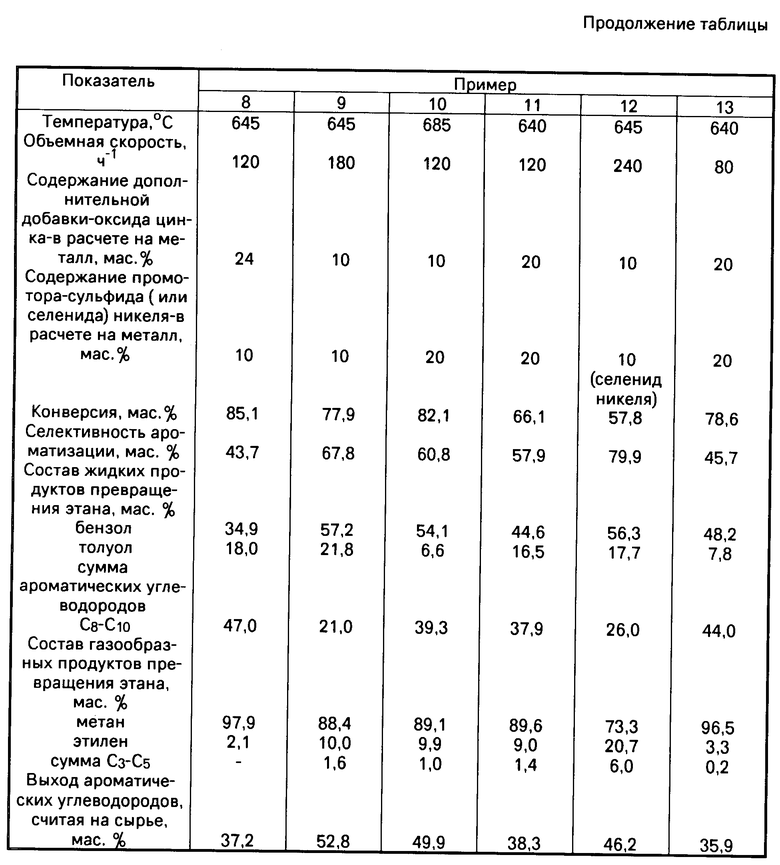

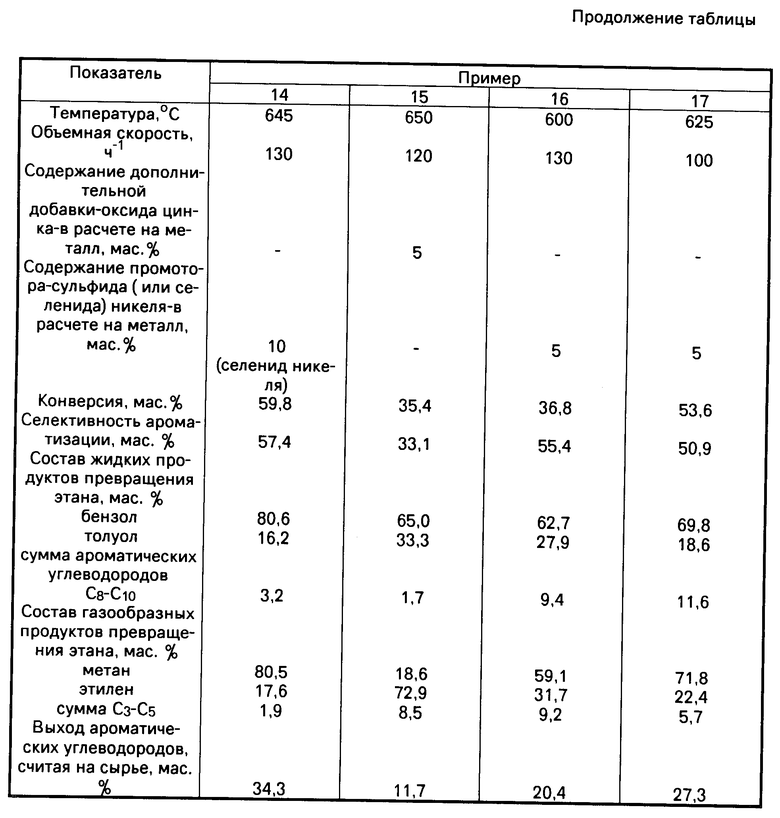

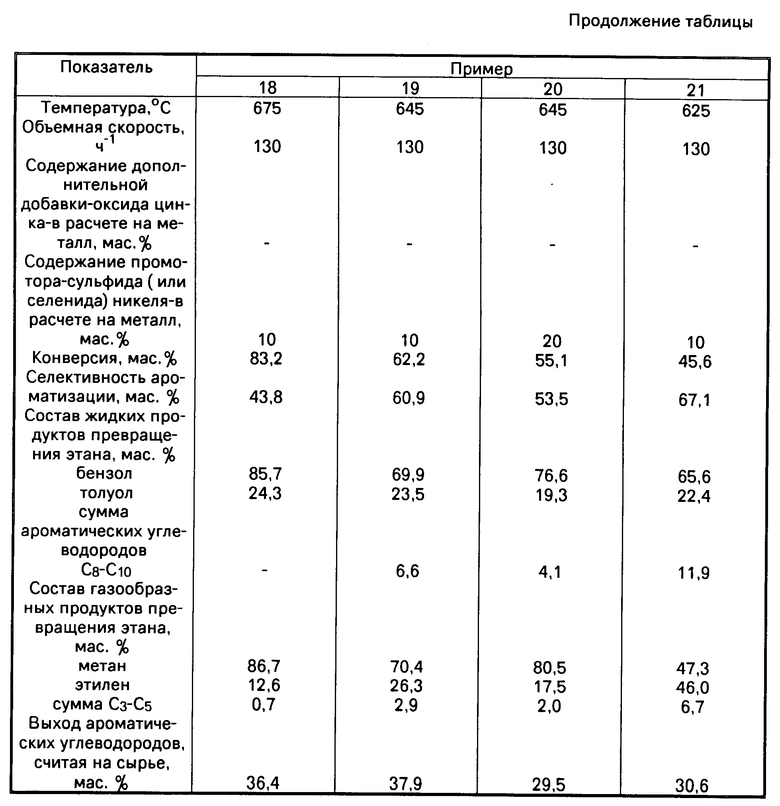

П р и м е р ы 14-21. Условия осуществления способа и результаты приведены в таблице.

Приведенные в таблице сравнительные данные по примерам 1-10 предлагаемого способа и по известному способу подтверждают возможность осуществления описываемого способа при заявленных параметрах и достижение поставленной цели. Использование катализатора, промотированного дополнительной добавкой - окисью цинка, позволяет увеличить выход ароматических углеводородов с 37,9 мас.% при 62,2 мас.% конверсии и 645оС до 52,8 мас.% при 77,9 мас.% конверсии, 645оС и большей объемной скорости.

| название | год | авторы | номер документа |

|---|---|---|---|

| Способ получения ароматических углеводородов | 1986 |

|

SU1416482A1 |

| СПОСОБ ПОЛУЧЕНИЯ АРОМАТИЧЕСКИХ УГЛЕВОДОРОДОВ (ВАРИАНТЫ) | 2001 |

|

RU2188225C1 |

| СПОСОБ ПОЛУЧЕНИЯ СМЕСИ НАФТАЛИНОВЫХ УГЛЕВОДОРОДОВ ИЗ ЛЕГКИХ УГЛЕВОДОРОДНЫХ ГАЗОВ (ВАРИАНТЫ) | 2003 |

|

RU2227793C1 |

| Цеолитсодержащий катализатор, способ его получения и способ превращения смеси низкомолекулярных парафиновых и олефиновых углеводородов в концентрат ароматических углеводородов или высокооктановый компонент бензина (варианты) | 2018 |

|

RU2672665C1 |

| СПОСОБ УДАЛЕНИЯ ВЫСШИХ УГЛЕВОДОРОДОВ ИЗ ПРИРОДНОГО ГАЗА | 2002 |

|

RU2310638C2 |

| КАТАЛИЗАТОР И СПОСОБ ПОЛУЧЕНИЯ ВЫСОКООКТАНОВЫХ ТОПЛИВ И ПРОПАН-БУТАНОВОЙ ФРАКЦИИ С ИСПОЛЬЗОВАНИЕМ ЭТОГО КАТАЛИЗАТОРА | 2003 |

|

RU2243820C1 |

| КАТАЛИЗАТОР И СПОСОБ АРОМАТИЗАЦИИ С-С ГАЗОВ, ЛЕГКИХ УГЛЕВОДОРОДНЫХ ФРАКЦИЙ АЛИФАТИЧЕСКИХ СПИРТОВ, А ТАКЖЕ ИХ СМЕСЕЙ | 2014 |

|

RU2544017C1 |

| КАТАЛИЗАТОР ПРОЦЕССА ОКИСЛИТЕЛЬНОЙ АРОМАТИЗАЦИИ НИЗШИХ АЛКАНОВ | 2015 |

|

RU2603775C1 |

| КАТАЛИЗАТОР ПРОЦЕССА ОКИСЛИТЕЛЬНОЙ АРОМАТИЗАЦИИ НИЗШИХ АЛКАНОВ | 2015 |

|

RU2603774C1 |

| КАТАЛИТИЧЕСКАЯ СИСТЕМА ДЛЯ РИФОРМИНГА УГЛЕВОДОРОДНОГО СЫРЬЯ И СПОСОБ РИФОРМИНГА | 1994 |

|

RU2108153C1 |

Изобретение относится к производству ароматических углеводородов, в частности к получению C6-C8 - ароматических углеводородов, может быть использовано в нефтехимии. Цель - увеличение выхода ароматических углеводородов. Способ основан на контактировании этана в присутствии катализатора на основе высококремнеземистого цеолита ZSM-5, промотированого 5 - 20 мас.% (в расчете на металл) сульфида или селенида никеля и дополнительно содержащего 5 - 20 мас. % (в расчете на металл) окиси цинка, преимущественно при 600 - 685°С и объемной скорости 120-300 ч-1 . Эти условия по сравнению с известными позволяют увеличить выход C6-C8 - ароматических углеводородов с 37,9 мас.% при 62,2 мас. % конверсии до 52,8 мас.% при 77,9 мас.% конверсии. 1 з.п.ф-лы, 1 табл.

| Способ получения ароматических углеводородов | 1986 |

|

SU1416482A1 |

| Способ восстановления хромовой кислоты, в частности для получения хромовых квасцов | 1921 |

|

SU7A1 |

Авторы

Даты

1994-10-30—Публикация

1987-05-13—Подача