Изобретение относится к цветной металлургии, в частности к выделению цветных металлов из растворов, и может быть использовано как в гидрометаллургических схемах переработки руд и концентратов цветных металлов, так и при очистке содержащих их сточных вод.

Целью изобретения является сохранение качества реагента при хранении и снижение затрат на его получение.

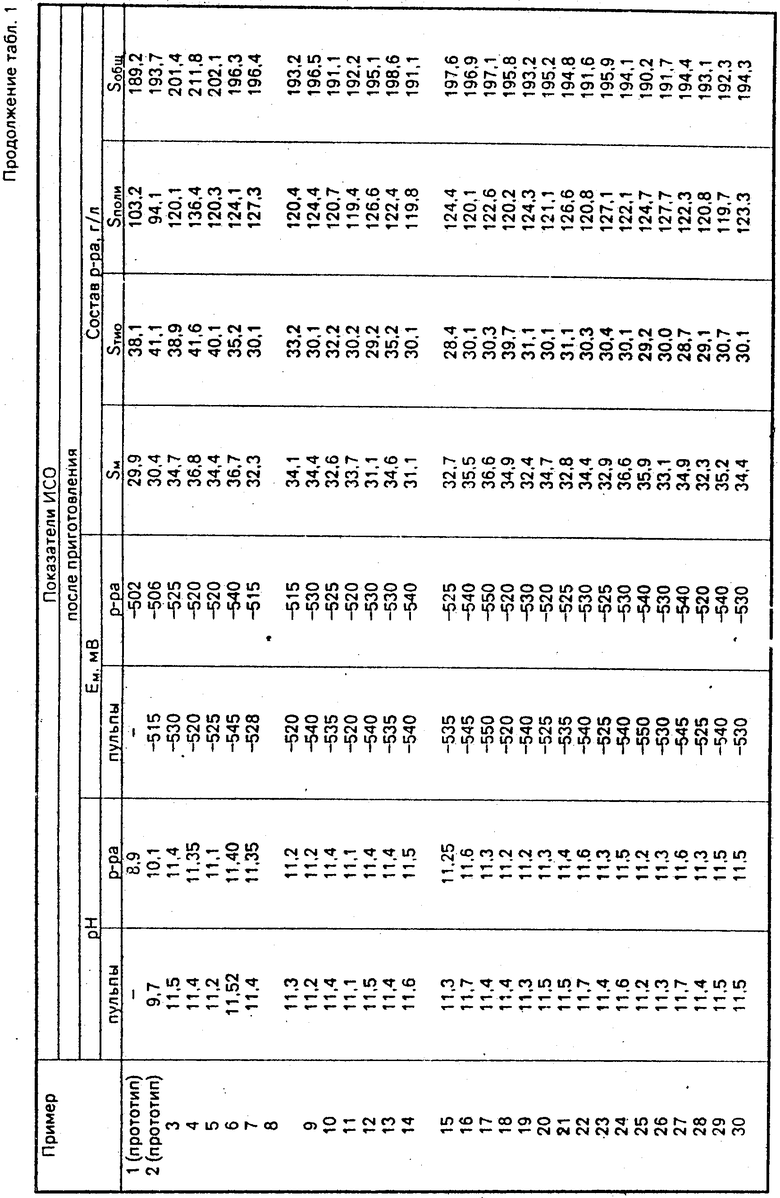

Изобретение иллюстрируется следующими примерами.

П р и м е р 1 (по известному способу, прототип). В однолитровый автоклав загружали 500 мл воды и вносили 45 г химически чистого оксида кальция (СаО) и 100 г размолотой черенковой серы (соотношение S : CaO = 2,2: 1). При непрерывном перемешивании нагревали до 130оС и выдерживали 60 мин. После разгрузки автоклава полученный известково-серный отвар (ИСО) охлаждали. Раствор не содержал осадка. Состав раствора и качественные показатели приведены в табл. 1.

П р и м е р 2 (по известному способу, прототип). Объем воды, температура и время процесса получения ИСО, соотношение серы и оксида кальция, их количество соответствовали примеру 1. Отличие в том, что в качестве реагента использовали техническую известь, содержащую 53,4% СаО. После разгрузки автоклава и охлаждения пульпы до комнатной температуры через 12 ч произошла цементация осадка. Состав раствора и качественные показатели приведены в табл. 1.

П р и м е р 3 (по предлагаемому способу). Объем воды, температура и время процесса получения ИСО, соотношение серы и оксида кальция, их количество соответствовали примеру 2. Отличие заключалось в том, что температура процесса была снижена до температуры ниже точки кипения раствора, т. е. до 90оС. Добавка органического вещества не вводилась. После разгрузки и охлаждения пульпы до комнатной температуры она сцементировалась через 12 ч. Состав раствора и качественные показатели приведены в табл. 1.

П р и м е р 4. Объем воды, время процесса получения ИСО, соотношение серы и оксида кальция, а также расход серы и технической извести соответствовали примеру 2. Отличие заключалось в том, что в пульпу извести и элементарной серы ввели органическую добавку - моторное топливо (ГОСТ 1667-68) в количестве 0,05 г/л, а температура процесса растворения серы (варки ИСО) в отличие от примеров 1-2 была снижена до 88оС. При этом получили пульпу, в которой по охлаждении до комнатной температуры и при последующем хранении в течение 30 сут без перемешивания твердая фаза не цементировалась. Состав раствора и качественные показатели приведены в табл. 1.

П р и м е р 5-8. Объем воды, температура, время процесса, соотношение серы и оксида кальция, расход серы и технической извести, расход органической добавки соответствовали примеру 4. Отличие заключалось в том, что в качестве органической добавки в примере 5 использовали амин (МРТУ 6-09-84), в примере 6 - жирную кислоту (ГОСТ 2-3239 - 78), в примере 7 - смесь амина и жирной кислоты в соотношении 1: 1, в примере 8 - дизельное топливо (ГОСТ 305-82). При этом получили пульпу ИСО, в которой по охлаждении до комнатной температуры и при последующем хранении в течение 30 сут без перемешивания осадок не цементировался. Состав раствора и качественные показатели приведены в табл. 1.

П р и м е р ы 9-10. Объем воды, температура, время процесса, соотношение серы и оксида кальция, расход серы и технической извести, расход органической добавки соответствовали примеру 4. Отличие заключалось в том, что в качестве органической добавки использовали в примере 9 флотореагент - бутиловый аэрофлот (МРТУ 6-00-5992-68), а в примере 10 бутиловый ксантогенат (ГОСТ 79-27-75) в количестве 0,05 г/л, которые вводили за 10 мин до окончания растворения серы, т. е. через 50 мин после начала растворения серы. Затем охлаждали до комнатной температуры с последующим хранением без перемешивания 30 сут, в течение которых не наблюдали цементации твердой фазы осадка. Состав раствора и данные в табл. 1.

П р и м е р 11. Объем воды, время процесса, соотношение серы и оксида кальция, расход серы и технической извести, вид органической добавки соответствовали примеру 4. Отличие заключалось в том, что расход моторного топлива составлял 1,5 г/л. При этом получили пульпу, в которой после 30-ти суточного хранения при комнатной температуре без перемешивания не наблюдалась цементация твердой фазы осадка. Состав раствора и данные в табл. 1.

П р и м е р ы 12-15. Объем воды, время процесса, соотношение серы и оксида кальция, расход серы и технической извести соответствовали примеру 4. В качестве органических добавок в примере 12 вводили амин, в примере 13 - жирную кислоту, в примере 14 - смесь амина и жирной кислоты в соотношении 1: 1, в примере 15 - дизельное топливо в количестве 1,5 г/л. При этом получили пульпу ИСО, которая при комнатной температуре без перемешивания не цементировалась в течение 30 сут. Состав раствора и данные в табл. 1.

П р и м е р ы 16-17. Объем воды, время процесса, соотношение серы и оксида кальция, расход серы и технической извести соответствовали примерам 9 и 10. В качестве органической добавки вводили флотореагенты - бутиловый аэрофлот в примере 16 и бутиловый ксантогенат в примере 17, в количестве 1,5 г/л. Пульпа охлаждалась до комнатной температуры и хранилась до 30 сут без перемешивания. При этом не наблюдалась цементация твердой фазы. Состав раствора и данные в табл. 1.

П р и м е р ы 18-22. Объем воды, температура, время процесса, соотношение серы и оксида кальция, расход серы и технической извести соответствовали примеру 4. Отличие заключалось в том, что расход органической добавки моторного топлива, амина, жирной кислоты, смеси амина и жирной кислоты, дизельного топлива составлял 0,04 г/л. При этом получили пульпу, в которой по охлаждении до комнатной температуры и при последующем хранении в течение 30 сут наблюдалась частичная цементация осадка. Таким образом, расход органической добавки, равный 0,05 г/л, является нижним пределом. Состав раствора и данные в табл. 1.

П р и м е р ы 23-24. Объем воды, температура, время процесса, соотношение серы и оксида кальция, расход серы и технической извести соответствовали примерам 9, 10. Отличие заключалось в том, что расход органической добавки бутилового аэрофлота в примере 23 и бутилового ксантогената в примере 24 составлял 0,04 г/л. При этом получили пульпу, в которой по охлаждении до комнатной температуры и при последующем хранении в течение 30 сут наблюдалась частичная цементация осадка. Таким образом, расход органической добавки, равный 0,05 г/л, является нижним пределом. Состав раствора и данные в табл. 1.

П р и м е р ы 25-29. Объем воды, температура, время процесса, соотношение серы и оксида кальция, расход серы и технической извести соответствовали примеру 4. Отличие в том, что расход органической добавки (моторное топливо в примере 25, амин в примере 26, жирная кислота в примере 27, смесь амина и жирной кислоты в примере 28, дизельное топливо в примере 29) составлял 2 г/л. При этом полученная пульпа ИСО при комнатной температуре не цементировалась при хранении в течение 30 сут. Состав раствора близок к составу раствора примеров 4-8, 11-15, что свидетельствует об отсутствии дополнительного эффекта по улучшению физико-химических свойств ИСО. Таким образом, расход добавки в количестве 1,5 г/л является верхним пределом.

П р и м е р ы 30-31. Объем воды, температура, время процесса, соотношение серы и оксида кальция, расход серы и технической извести соответствовали примерам 9, 10. Отличие в том, что расход бутилового аэрофлота в примере 30 и бутилового ксантогената в примере 31 составлял 2 г/л. При этом полученная пульпа ИСО при комнатной температуре не цементировалась при хранении в течение 30 сут. Состав раствора близок к составу раствора примеров 9-10 и 16-17, что свидетельствует об отсутствии дополнительного эффекта по улучшению физико-химических свойств ИСО. Таким образом, расход добавки в количестве 1,5 г/л является верхним пределом.

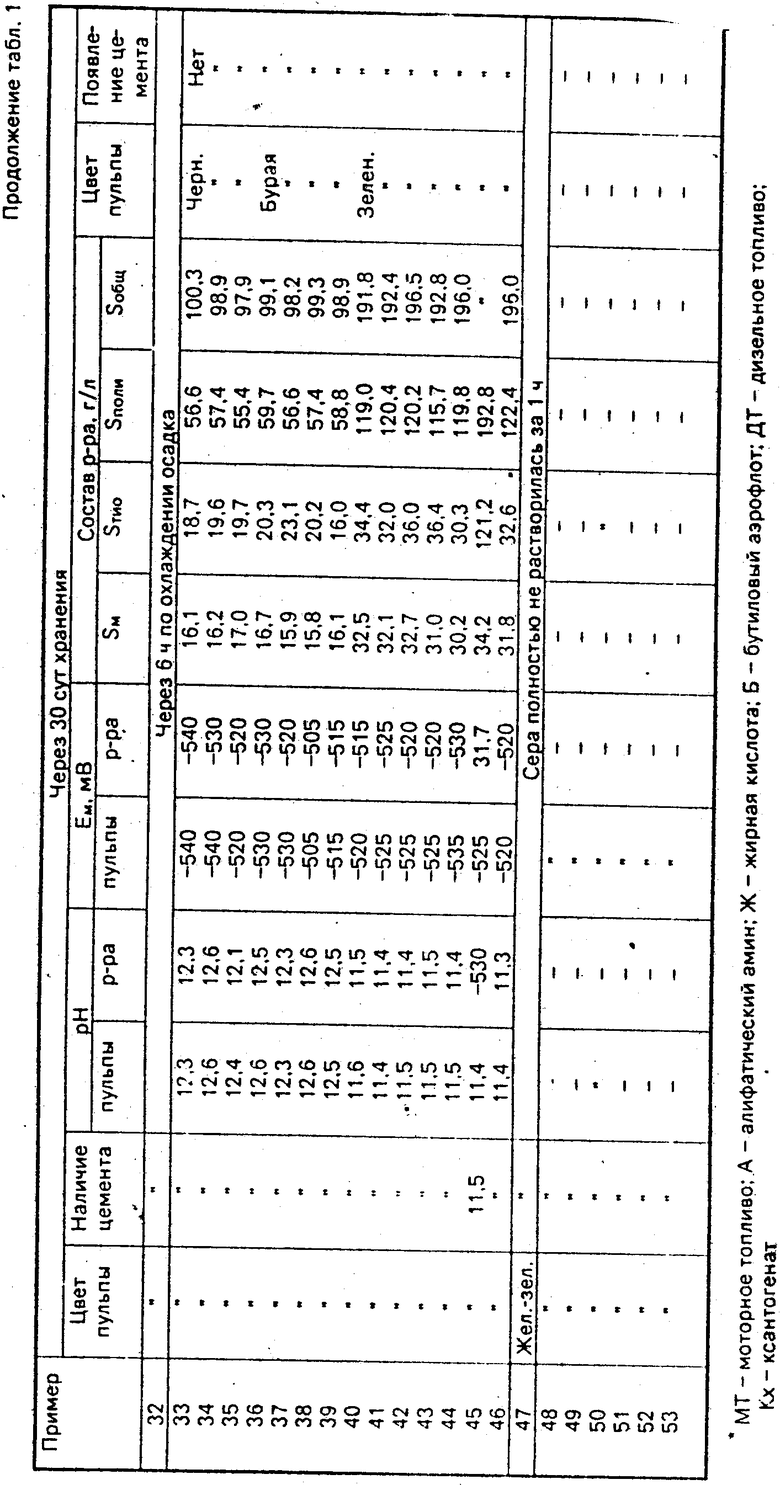

П р и м е р 32. В стакан загружали 500 мл воды, вносили 50 г размолотой серы и 122 г технической извести, содержащей 53,4% СаО (соотношение S : CaO = 1: 1,3 или 0,77: 1), при непрерывном перемешивании нагревали до 90оС без добавки органического вещества и выдерживали 60 мин. Затем прекращали перемешивание и ИСО охлаждали до комнатной температуры. Через 6 ч наблюдалась цементация твердой фазы осадка. Состав раствора и данные в табл. 1.

П р и м е р 33. В отличие от примера 32 в пульпу после смешения извести и серы до нагревания ввели моторное топливо в количестве 1,0 г/л. После нагрева и выдержки получили пульпу ИСО, в которой по охлаждении до комнатной температуры и при последующем хранении без перемешивании в течение 30 сут осадок не цементировался Состав раствора и данные в табл. 1.

П р и м е р ы 34-37. Объем воды, температура, время процесса, соотношение серы и оксида кальция, расход серы и технической извести, расход органической добавки соответствовал примеру 33. Отличие заключалось в том, что в качестве органической добавки применяли в примере 34 амин, в примере 35 жирную кислоту, в примере 36 смесь амина и жирной кислоты в соотношении 1: 1, в примере 37 дизельное топливо. При этом твердая фаза пульпы ИСО по охлаждении до комнатной температуры и при последующем хранении без перемешивании в течение 30 сут не цементировалась. Состав раствора и данные в табл. 1.

П р и м е р ы 38-39. Объем воды, температура, время процесса, соотношение серы и оксида кальция, расход серы и технической извести, расход органической добавки соответствовали примеру 33. Отличие заключалось в том, что применяемые в качестве органических добавок флотореагенты вводили в примере 38 (бутиловый аэрофлот) при 85оС, в примере 39 (бутиловый ксантогенат) при 83оС за 10 мин до окончания растворения серы (варки ИСО), т. е. через 50 мин от начала варки ИСО. Охлаждали до комнатной температуры. При этом полученная твердая фаза пульпы ИСО по охлаждении до комнатной температуры и при дальнейшем хранении без перемешивания в течение 30 сут не цементировалась. Состав раствора и данные в табл. 1.

П р и м е р ы 40-44. Объем воды, время процесса, соотношение серы и оксида кальция, расход серы и технической извести соответствовали примеру 4, а расход органической добавки составил 0,75 г/л (в примере 40 моторное топливо, в примере 41 амин, в примере 42 жирная кислота, в примере 43 смесь амина и жирной кислоты в соотношении 1: 1, в примере 44 дизельное топливо). Отличие заключалось в том, что температура процесса приготовления ИСО была 80оС. При этом твердая фаза пульпы ИСО по охлаждении до комнатной температуры и при последующем хранении без перемешивания в течение 30 сут не цементировалась. Состав раствора и данные в табл. 1.

П р и м е р ы 45-46. Объем воды, время процесса, соотношение серы и оксида кальция, расход серы и технической извести соответствовали примерам 9, 10, а расход органической добавки составлял 0,75 г/л (в примере 45 бутиловый аэрофлот, в примере 46 бутиловый ксантогенат, которые вводили за 10 мин до окончания процесса, т. е. после 50 мин от начала процесса. Отличие заключалось в том, что температура процесса была 80оС. При этом твердая фаза пульпы по охлаждении до комнатной температуры и при последующем хранении без перемешивании в течение 30 сут не цементировалась. Состав раствора и данные в табл. 1.

П р и м е р ы 47-51. Объем воды, время процесса, соотношение серы и оксида кальция, расход серы и технической извести соответствовали примеру 4, а расход и вид органической добавки соответствовали примерам 40-44. Отличие заключалось в том, что температура процесса была 75оС. За время процесса 60 мин полного растворения серы не произошло и ухудшились качественные показатели ИСО (см. табл. 1).

П р и м е р ы 52-53. Объем воды, время процесса, соотношение серы и оксида кальция, расход серы, технической извести соответствовали примерам 9, 10, а расход и вид органической добавки соответствовали примерам 45 и 46. Отличие заключалось в том, что температура процесса была 75оС. За время процесса 60 мин полного растворения серы не произошло и ухудшились качественные показатели ИСО (см. табл. 1).

ИСО, полученный по предлагаемому способу, проверялся в качестве осадителя цветных металлов из пульп автоклавного окислительного выщелачивания пирротинового концентрата. Результаты процесса осаждения цветных металлов представлены в табл. 2.

Как следует из данных табл. 2, качество приготовленного по предлагаемому способу ИСО соответствует требованиям, предъявляемым к осадителю цветных металлов.

В приведенных примерах 4-31, 40-46 и 32-39 рассматриваются различные по составу ИСО. Если в примерах 4-31, 40-46 соотношение серы и оксида кальция равно S : CaO= = 2,2 : 1, то в примера, 32-39 это соотношение равно 0,68: 1 или 1: 1,7. Эти соотношения серы и оксида кальция иллюстрируют возможность широкого применения для различных технологических целей ИСО как обогащенных моносерой и другими ее соединениями, так и обедненных ими, но более щелочных.

Снижение температуры ниже 80оС, например, 75оС, приводит к неполному растворению элементарной серы и ухудшению физико-химических свойств ИСО.

Другие расходы органических добавок (менее 0,05 г/л) не предотвращают цементацию твердой фазы ИСО, а при расходе выше 1,5 г/л эффект от вносимых добавок не добавляет новых качеств.

Использование изобретения по сравнению с прототипом позволит предотвратить цементацию пульп, различных по составу ИСО, при дальнейшем хранении в течение 30 сут без перемешивания, что свидетельствует о технологичности и надежности ИСО как реагента осадителя цветных металлов. Другими словами, изобретение позволит улучшить качество ИСО за счет повышения его живучести при сохранении уровня физико-химических и технологических характеристик. Кроме того, по сравнению с прототипом предлагаемый способ более прост в аппаратурном оформлении, так как не требует сложного автоклавного оборудования. (56) Клец В. Е. и др. Очистка промышленных стоков НГМК от металлов. Отчет по НИР, ГШ, 1977, N государственной регистрации N 77025373. Иркутск: с. 22-35.

Авторское свидетельство СССР N 817084, кл. C 22 B 3/00, 1979.

| название | год | авторы | номер документа |

|---|---|---|---|

| СПОСОБ ПЕРЕРАБОТКИ ПУЛЬПЫ ПОСЛЕ АВТОКЛАВНО-ОКИСЛИТЕЛЬНОГО ВЫЩЕЛАЧИВАНИЯ СУЛЬФИДНЫХ ПОЛИМЕТАЛЛИЧЕСКИХ МАТЕРИАЛОВ, СОДЕРЖАЩЕЙ ОКСИДЫ ЖЕЛЕЗА И ЭЛЕМЕНТНУЮ СЕРУ | 2014 |

|

RU2544329C1 |

| СПОСОБ КОЛЛЕКТИВНОЙ ФЛОТАЦИИ СУЛЬФИДОВ, СОДЕРЖАЩИХ БЛАГОРОДНЫЕ МЕТАЛЛЫ, ИЗ ПОЛИМЕТАЛЛИЧЕСКИХ ЖЕЛЕЗОСОДЕРЖАЩИХ МАТЕРИАЛОВ | 1995 |

|

RU2100095C1 |

| СПОСОБ СЕЛЕКТИВНОЙ ФЛОТАЦИИ ПЕНТЛАНДИТА В ЩЕЛОЧНОЙ СРЕДЕ ИЗ МАТЕРИАЛОВ, СОДЕРЖАЩИХ ПИРРОТИНСУЛЬФИДЫ | 1997 |

|

RU2108167C1 |

| СПОСОБ ФЛОТАЦИОННОГО ОБОГАЩЕНИЯ СУЛЬФИДНЫХ МЕДНО-НИКЕЛЕВЫХ РУД | 2003 |

|

RU2241545C2 |

| СПОСОБ ФЛОТАЦИОННОГО РАЗДЕЛЕНИЯ СУЛЬФИДОВ, ВКЛЮЧАЮЩИХ БЛАГОРОДНЫЕ МЕТАЛЛЫ ИЗ ПОЛИМЕТАЛЛИЧЕСКИХ ЖЕЛЕЗОСОДЕРЖАЩИХ РУД, И КОМПОЗИЦИОННЫЙ МАТЕРИАЛ ДЛЯ ЕГО РЕАЛИЗАЦИИ | 2008 |

|

RU2393925C1 |

| СПОСОБ ОБОГАЩЕНИЯ СУЛЬФИДНЫХ МЕДНО-НИКЕЛЕВЫХ РУД | 2003 |

|

RU2254931C2 |

| СПОСОБ ПЕРЕРАБОТКИ СМЕШАННЫХ МЕДНЫХ РУД | 2009 |

|

RU2418872C2 |

| Способ разделения медноникелевого файнштейна | 1990 |

|

SU1742346A1 |

| Способ переработки гидратной пульпы | 1985 |

|

SU1323598A1 |

| СПОСОБ ПЕРЕРАБОТКИ ПУЛЬПЫ | 1987 |

|

SU1476920A1 |

Изобретение относится к цветной металлургии, в частности к выделению цветных металлов из растворов. Цель изобретения - сохранение качества реагента при хранении и снижение затрат на его получение. Реагент для осаждения цветных металлов готовят растворением серы в водной кальцийсодержащей щелочной смеси при 80-90С с введением добавки органического вещества в количестве 0,05-1,5 г/л пульпы отвара, выбранной из группы, содержащей жидкое моторное топливо, дизельное топливо, первичный алифатический амин, жирную кислоту, смесь первичного алифатического амина и жирной кислоты, бутиловый аэрофлот, бутиловый ксантогенат. 7 з. п. ф-лы, 2 табл.

Авторы

Даты

1994-04-15—Публикация

1987-08-19—Подача