Изобретение относится к области гидрометаллургии цветных металлов, в частности к способам переработки окисленной пульпы, получаемой при автоклавно-окислительном выщелачивании сульфидных полиметаллических железосодержащих материалов, основанным на методе флотационного выделения сульфидов цветных металлов и элементной серы из пульпы, содержащей гидратированные оксиды железа и компоненты пустой породы.

Известен способ выделения сульфидов цветных металлов из пульп автоклавно-окислительного выщелачивания пирротиновых концентратов, включающий осаждение сульфидов цветных металлов из раствора пульпы известково-серным отваром (ИСО), состоящим из полисульфидов и тиосульфата кальция, при температуре 85-90°С с последующим извлечением цветных металлов флотацией в сульфидный концентрат (Клец В.Э., Рашковский Г.Б., Михнев А.Д. и др. Использование известково-серного отвара для выделения цветных металлов из пульп автоклавного выщелачивания // Автоклавная переработка медно-никелевого сырья. - М.: Металлургия, 1981. - Вып.46. - С.26-29).

Основным недостатком известного способа является образование в процессе осаждения ультрадисперсных сульфидов (<5 мкм), которые при последующей флотации под воздействием железа (+3) и кислорода воздуха частично растворяются, вызывая обратный переход цветных металлов в раствор.

Другой недостаток данного способа состоит в повышенном расходе общей серы ИСО - 5,0-5,3 г на 1 г суммы осаждаемых цветных металлов, что обусловлено низкой селективностью процесса осаждения - соосаждением из раствора значительного количества (до 35%) железа.

Высокая дисперсность образующихся при осаждении сульфидов (<5 мкм) существенно осложняет процесс последующей флотации, вследствие чего содержание железа в концентрате составляет 35-40%, в том числе - до 20% железа оксидного. Значительный (до 20%) обратный переход цветных металлов в раствор и сложность флотации высокодисперсных сульфидов предопределяют высокий уровень потерь ценных компонентов с отвальными хвостами технологии (Лаптев Ю.В., Сиркис А.Л., Колонии Г.Р. Сера и сульфидообразование в гидрометаллургических процессах. - Новосибирск: Наука, 1987. - С.100-105).

Известны также способы переработки гидратной пульпы, включающие осаждение из нее сульфидов тяжелых цветных металлов известково-серным отваром при нагревании до температуры не более 100°С с последующим их извлечением во флотационный концентрат. По одному из этих способов (А.С. СССР №1323598, МКИ4 C22B 3/00, 1987. - БИ №26) в исходную пульпу перед осаждением металлов вводят смесь, состоящую из керосина, первичного амина и жирной кислоты, в количестве 0,08-0,1 г на 1 г никеля в жидкой фазе исходной пульпы. Известково-серный отвар подают в пульпу до pH=7,5-8,5, а затем вновь подают исходную пульпу до pH=4,8-5,1. Пульпу после осаждения сульфидов подвергают флотации. Во втором способе (А.с. СССР №1476920, МКИ4 C22B 3/00) исходную пульпу нейтрализуют известковым молоком или пульпой известняка до редокс-потенциала (+300)-(+150) мВ по платиновому электроду относительно хлор-серебряного электрода сравнения, затем ведут осаждение сульфидов цветных металлов известково-серным отваром, предварительно обработанным ксантогенатом калия в количестве 0,3-1,5 г/дм3.

Общим недостатком указанных способов является использование дорогостоящих реагентов и чрезвычайно низкое качество получаемого флотационного концентрата, последующая переработка которого известными методами (например, по автоклавно-флотационной технологии) связана со значительными эксплуатационными расходами. Кроме этого, точное приготовление и дозирование многокомпонентной смеси реагентов - процесс технически сложный и на практике труднореализуемый. Поэтому в связи с узким интервалом оптимальных значений расхода реагента, за пределами которого происходит «релейный» срыв показателей флотации, в промышленных условиях известные способы не обеспечивают удовлетворительной стабильности качества получаемых флотационных продуктов.

Известен способ осаждения сульфидов цветных металлов с использованием ИСО, получаемого растворением серы в водной кальцийсодержащей щелочной смеси, в котором с целью сохранения качества реагентов при хранении и снижении затрат на его получение растворение серы в водной кальцийсодержащей щелочной смеси ведут при 80-90°С с добавлением органического вещества в количестве 0,05-1,5 г/дм3 пульпы отвара. В качестве органической добавки используют: жидкое моторное топливо, дизельное топливо, жирную кислоту, первичный алифатический амин, смесь первичного алифатического амина и жирной кислоты, а также флотореагенты - бутиловый аэрофлот или бутиловый ксантогенат (А.с. СССР №1476921, МКИ4 C22B 3/00).

Основным недостатком известного способа является то, что полученный при низкой температуре (80-90°С) известково-серный отвар имеет пониженное содержание высокоактивного компонента - моносульфидной серы - и значительную концентрацию тиосульфатной серы, которая в условиях низкотемпературного осаждения сульфидов (до 100°С) с соединениями никеля и кобальта практически не реагирует (Лаптев Ю.В., Сиркис А.Л., Колонии Г.Р. Сера и сульфидообразование в гидрометаллургических процессах. Новосибирск: Наука, 1987. - С.115-120). Следствием этого является «проскок» тиосульфатной серы в последующую операцию флотации. Тиосульфат-ионы, обладающие свойством при определенной концентрации подавлять флотацию сульфидов цветных металлов, вызывают увеличение потерь ценных компонентов пульпы с отвальными хвостами.

Другой недостаток известного способа состоит в том, что температура, при которой получают ИСО, недостаточна для количественного протекания химических взаимодействий между серой и органической добавкой. Это исключает образование сероорганических соединений, которые могли бы способствовать укрупнению осадка сульфидов, получаемого при последующей добавке ИСО в операцию осаждения. Таким образом, применение данного способа в режиме низкотемпературного осаждения сульфидов цветных металлов (при температуре до 100°С) не исключает образования коллоидно-дисперсных осадков, что, как было показано выше, существенно осложняет процесс последующего отделения цветных металлов от гидроксидов железа и снижает качество конечных продуктов.

Известен способ выделения сульфидов цветных металлов из пульпы автоклавно-окислительного выщелачивания (АОВ) никель-пирротиновых концентратов, включающий осаждение сульфидов цветных металлов из раствора окисленной пульпы суспензией измельченных металлизованных железных окатышей (МЖО) при температуре 85-95°С с последующим извлечением цветных металлов и элементной серы флотацией в серосульфидный концентрат (Лаптев Ю.В., Сиркис А.Л., Колонии Г.Р. Сера и сульфидообразование в гидрометаллургических процессах. Новосибирск: Наука, 1987. - С.86). Данный способ промышленно используется в гидрометаллургическом производстве Надеждинского металлургического завода Заполярного филиала ОАО «ГМК «Норильский никель».

При осаждении сульфидов цветных металлов металлизованными железными окатышами осадителем является металлическое железо, являющееся основным компонентом МЖО. Суть способа заключается в следующем.

Присутствующая в растворе окисленной пульпы кислота вступает в реакцию с металлическим железом МЖО по реакции:

Образующиеся при этом мельчайшие пузырьки водорода в водной среде адсорбируются на поверхности элементной серы, обладающей высокой природной гидрофобностью.

Водород вступает во взаимодействие с элементной серой с образованием молекулярного сероводорода, ассоциированного с поверхностью зерна элементной серы:

В результате внешней диффузии ионы цветных металлов проникают в зону, прилегающую к поверхности частицы элементной серы, и вступают во взаимодействие с сероводородом по реакции:

где Me - медь, никель, кобальт.

Суммарная реакция осаждения сульфидов цветных металлов металлическим железом имеет вид:

где Me - медь, никель, кобальт.

Результатом протекания реакций (1)-(3) является образование на поверхности зерна серы тесно ассоциированной с ней сульфидной оболочки. В данном процессе зерно элементной серы выполняет функцию дисперсной матрицы, размеры которой и определяют крупность получаемого осадка.

Преимуществом известного способа является то, что в условиях стабильной работы операции АОВ при осаждении сульфидов цветных металлов в основной массе образуются серосульфидные конгломераты флотационного класса крупности (-150+10 мкм), что предопределяет высокие показатели разделения компонентов окисленной пульпы.

Существенным недостатком известного способа является высокий удельный расход дорогостоящего металлизованного осадителя, применение которого значительно снижает рентабельность переработки никель-пирротинового сырья по технологии автоклавно-окислительного выщелачивания. Кроме этого, кратность расхода МЖО по отношении к стехиометрии, а следовательно, и экономическая эффективность процесса, во многом определяются гранулометрической характеристикой и состоянием поверхности серы, формирующейся на стадии выщелачивания пирротина. Это, как было показано выше, обусловлено особенностями механизма осаждения цветных металлов, в котором важное значение принадлежит атомарному водороду

В известном способе на скорость и глубину осаждения цветных металлов существенно влияют общий расход и крупность частиц элементной серы. При этом расход железа выше стехиометрического наблюдается при осаждении металлов из кислых растворов (pH=2-3), что, вероятно, связано с улетучиванием водорода и сероводорода. При pH<2 этот эффект возрастает в еще большей степени (Лаптев Ю.В., Сиркис А.Л., Колонии Г.Р. Сера и сульфидообразование в гидрометаллургических процессах. Новосибирск: Наука, 1987. - С.87-88).

Таким образом, показатели осаждения цветных металлов в известном способе в значительной степени зависят от результатов предшествующей операции - АОВ никель-пирротиновых концентратов. Причем оба определяющих фактора (крупность и содержание элементной серы, кислотность раствора окисленной пульпы) зависят от химико-минералогического состава исходного никель-пирротинового концентрата, изменяющегося в довольно широких пределах. Отсюда, соответственно, значительный непроизводительный расход МЖО и повышенный уровень потерь ценных компонентов.

Известен способ осаждения сульфидов цветных металлов из водных растворов и пульп смесью металлического железа и серы, растворенной в щелочи (А.с. СССР №717148, МКИ2 C22B 23/04, 1980. - БИ №7). В известном способе раствор серы в щелочи содержит полисульфидные и тиосульфатные ионы, представляя собой полисульфидно-тиосульфатный реагент (ПТР). В частности при растворении серы в пульпе Cа(OН)2 будет получен кальциевый ПТР или - ИСО.

Недостатком аналога является загрязнение новообразованного осадка сульфидов цветных металлов непрореагировавшим железом. Металлическое железо при флотационном разделении залегает в желобах флотомашин, препятствуя транспортировке пенных продуктов, что приводит к нарушению механического разделения пульпы на пенный и камерный продукт и влечет за собой снижение качества серосульфидного концентрата и увеличение потерь цветных металлов с хвостами ССФ.

Причиной указанного загрязнения является одновременность подачи в процесс двух существенно разнородных реагентов-осадителей, один из которых (металлическое железо) относится к осадителям гетерогенного типа, в то время как другой (раствор серы в щелочи) - к осадителям гомогенного или объемного типа. Скорость осаждения сульфидов раствором серы в щелочи во много раз выше, чем металлическим железом, поскольку в последнем случае процесс осаждения является многостадийным. Вследствие этого при введении в процесс указанной смеси осадителей, в первую очередь из раствора, осаждаются коллоидно-дисперсные сульфиды, образующиеся при взаимодействии ионов металла с моносульфидной серой (наиболее активным компонентом раствора серы в щелочи). Данный процесс протекает одновременно во всем объеме перемешиваемой пульпы и, чем выше его скорость, тем мельче образующийся сульфидный осадок. Параллельно, но с гораздо более низкой скоростью в пульпе развивается процесс осаждения сульфидов с участием металлического железа. Образующиеся по этому механизму сульфидные осадки формируются на поверхности частиц элементной серы в виде адгезированных многослойных пленок, имеющих достаточно упорядоченную кристаллическую структуру. Таким образом, сульфидный осадок, получаемый по известному способу, характеризуется значительной полидисперсностью. При этом распределение частиц осадка по классам крупности определяется соотношением осадителей в применяемой смеси: чем выше доля серо-щелочного раствора, тем осадок менее раскристаллизован и ниже показатели его последующей переработки. Существенная разница в кинетике указанных процессов обусловливает фактически полную автономность действия осадителей. Вследствие этого, в известном способе на стадии зародышеобразования сразу возникает значительное количество тонких частиц, последующее укрупнение которых становится невозможным, поскольку на следующей стадии процесс осаждения локализуется на поверхности частиц элементной серы. Такая последовательность развития процесса исключает формирование в пульпе центров кристаллизации сульфидов, которые бы могли выполнять функцию «затравки» для вновь образующихся частиц. Следовательно, в способе-прототипе отсутствует внутренний механизм улучшения структуры получаемого осадка.

Наиболее близким к предлагаемому способу по совокупности признаков и достигаемому результату является способ переработки пульпы после автоклавно-окислительного выщелачивания сульфидных полиметаллических железосодержащих материалов, включающий стадийное осаждение сульфидов цветных металлов из раствора окисленной пульпы при температуре ниже точки плавления элементной серы, преимущественно в диапазоне 80-90°С, и непрерывном перемешивании с использованием двух реагентов-осадителей: на I-й стадии осаждения - металлического железа (в составе МЖО), а на II-й стадии - известково-серного отвара (Нафталь М.Н., Сухобаевский Ю.Я., Шестакова Р.Д. и др. // Цветные металлы. - 2004. - №11. - С 35-40) - Прототип.

Способ-прототип позволяет снизить расход дорогостоящих МЖО в операции осаждения цветных металлов до 25-30% отн. без ухудшения показателей серосульфидной флотации (ССФ).

Существенным недостатком способа-прототипа является образование на второй стадии осаждения при использовании ИСО коллоидно-дисперсных сульфидов (класса менее 10-20 мкм), которые при последующей флотации под действием железа (+3) и кислорода воздуха частично растворяются, вызывая обратный переход цветных металлов в раствор. Это увеличивает потери цветных металлов с растворной частью пульпы хвостов серосульфидной флотации. Кроме того, значительное количество тиосульфат-ионов со второй стадии осаждения поступает в питание серосульфидной флотации, вызывая депрессию сульфидов цветных металлов, что влечет за собой снижение качества конечных продуктов ССФ и увеличение потерь ценных компонентов с отвальными хвостами (А.с. СССР №1453694 с приор. от 27.02.87 г.).

Другим существенным недостатком способа-прототипа является ограниченная возможность снижения расхода МЖО. Увеличение доли ИСО свыше 30% с соответствующим снижением доли МЖО (до <70%) приводит к образованию значительного количества сульфидов труднофлотируемых классов (минус 10 мкм). При этом процесс ССФ характеризуется «затянутым» циклом основной флотации и образованием устойчивых, чрезмерно газонасыщенных пенных продуктов (так называемой «плывучки»). «Затянутый» цикл основной операции и ограниченность фронта контрольной флотации являются причиной увеличения потерь ценных компонентов с хвостами. Кроме того, образование устойчивой, трудно транспортируемой пены («плывучки») осложняет ведение процесса, приводит к нарушению селективного выделения сульфидов в серосульфидный концентрат, следствием чего является ухудшение его качества.

Необходимым условием для предотвращения негативного влияния вышеуказанных факторов является проведение завершающей стадии процесса осаждения в условиях повышенных температур - выше точки плавления серы (предпочтительно, при 130-140°С). Указанное повышение температуры приводит к разрушению избыточных тиосульфат-ионов и укрупнению тонкодисперсного сульфидного осадка за счет проявления избирательного коллектирующего воздействия капель жидкой серы по отношению к новообразованным сульфидам. Вследствие укрупнения серосульфидной фазы в переделах флотационного класса крупности (-150+10 мкм) показатели серосульфидной флотации оптимизируются. Однако повышение температуры до 130-140°С требует использования дорогостоящего автоклавного оборудования, что значительно усложняет аппаратурное оформление технологии и связано с большими инвестиционными затратами на ее реализацию. Кроме этого, высокая температура осаждения делает этот процесс довольно энергоемким.

Задача, решаемая изобретением, заключается в создании способа переработки пульпы после автоклавно-окислительного выщелачивания сульфидных полиметаллических железосодержащих материалов, включающего стадийное осаждение сульфидов цветных металлов из раствора пульпы комбинированным реагентом-осадителем - полисульфидно-тиосульфатным реагентом и металлическим железом - при температуре ниже точки плавления серы, обеспечивающего минимальный расход металлического железа при одновременном улучшении флотационной активности получаемого серосульфидного осадка.

Технический результат обеспечивается за счет того, что в способе переработки пульпы после автоклавно-окислительного выщелачивания сульфидных полиметаллических материалов, содержащей оксиды железа и элементную серу, включающем стадийное осаждение сульфидов цветных металлов из раствора окисленной пульпы металлическим железом и полисульфидно-тиосульфатным реагентом при температуре ниже точки плавления элементной серы и непрерывном перемешивании с последующим выделением сульфидов и элементной серы флотацией в коллективный серосульфидный концентрат, а оксидов железа - в отвальные хвосты, согласно изобретению осаждение сульфидов цветных металлов ведут в присутствии органической добавки, способствующей избирательной гетерокоагуляции сульфидов и элементной серы, при массовом отношении серы, вводимой с полисульфидно-тиосульфатным реагентом, к органической добавке, равном 1:(0,0015-0,020), а после стадии осаждения сульфидов полисульфидно-тиосульфатным реагентом в пульпу дополнительно вводят металлическое железо.

Другим отличием предлагаемого способа является то, что в качестве органической добавки, способствующей избирательной гетерокоагуляции сульфидов и элементной серы, используют нефтяные маслорастворимые сульфокислоты и/или их соли - сульфонаты.

Следующее отличие предлагаемого способа заключается в том, что в качестве органической добавки, способствующей избирательной гетерокоагуляции сульфидов и элементной серы, используют нефтяные адсорбционные смолы.

Другое отличие предлагаемого способа заключается в том, что нефтяные маслорастворимые сульфокислоты и их соли (сульфонаты) и нефтяные адсорбционные смолы используют в составе технических продуктов нефтепереработки.

Дополнительным отличием предлагаемого способа является то, что органическую добавку, способствующую избирательной гетерокоагуляции сульфидов и элементной серы, вводят в составе серосодержащего продукта на стадии приготовления полисульфидно-тиосульфатного реагента.

В процессе создания изобретения было установлено, что стадиальное осаждение сульфидов цветных металлов комбинированным реагентом-осадителем (металлическое железо и ПТР), проводимое в присутствии органической добавки, способствующей избирательной гетерокоагуляции сульфидов и элементной серы, значительно улучшает структуру формирующегося серосульфидного осадка и повышает его флотационные характеристики. Это позволяет снизить удельный расход дорогостоящего железного осадителя, заменив его более доступным ПТР, при одновременном улучшении показателей флотации сульфидов и элементной серы. Отмечено, что наиболее важными факторами, определяющими эффективность предлагаемого способа, являются момент ввода в окисленную пульпу полисульфидно-тиосульфатного реагента и применение органической добавки. При этом синергетический эффект проявляется только в том случае, когда добавке ПТР в пульпу предшествует по времени введение некоторой части металлического железа (25-35% от его общего расхода), а применяемая органическая добавка обладает способностью к избирательной гетерокоагуляции сульфидов и элементной серы. Кроме этого, имеются еще два условия: основная часть металлического железа (65-75% от его общего расхода) должна использоваться после подачи ПТР, причем рассредоточено, а органическая добавка должна быть тонко диспергирована, и обеспечены условия ее одновременного контакта с серой и свежеосажденными сульфидами. Только при выполнении этих условий происходит заметное улучшение структуры новообразованного серосульфидного осадка. В тех экспериментах, где ПТР вводили в окисленную пульпу без органической добавки или в сочетании с органическими добавками, не обладающими способностью к избирательной гетерокоагуляции сульфидов и элементной серы, положительный результат отсутствовал: не было замечено ни улучшения распределения частиц по крупности, ни повышения качества продуктов ССФ.

Предполагаемый механизм положительного влияния указанных факторов состоит в следующем.

Выше было отмечено, что при осаждении сульфидов цветных металлов в пульпе, содержащей элементную серу, с использованием металлического железа, на поверхности зерен элементной серы образуется пленка из новообразованных сульфидов. Эта пленка тесно ассоциирована с зерном элементной серы, которая в данном процессе выполняет функцию дисперсной матрицы, размеры которой и определяют крупность получаемого осадка. Таким образом, наличие в пульпе элементной серы является непременным условием осаждения цветных металлов с использованием металлического железа, в частности МЖО. Процесс осаждения описывается уравнениями реакций (1)-(4).

При осаждении сульфидов с использованием кальциевого ПТР суммарная реакция осаждения сульфидов цветных металлов полисульфид-ионами в окисленной пульпе описывается уравнением:

где Me - медь, никель, кобальт.

По мере срабатывания полисульфидов нарастает активность тиосульфатов. В условиях умеренных температур (<100°С) тиосульфат-ионы осаждают ионы меди и восстанавливают железо (3+) в растворе окисленной пульпы:

Фактором активации взаимодействия (7) служит неустойчивое состояние одного из его конечных продуктов - политионат-иона

Отличительной особенностью процессов осаждения цветных металлов с использованием кальциевого ПТР является формирование взвеси коллоидно-дисперсных сульфидов в объеме пульпы.

Предлагаемая последовательность осаждения сульфидов, включающая первоочередное использование металлического железа с осаждением 25-35% суммы цветных металлов, позволяет наработать крупнодисперсную «затравку» (-150+10 мкм) - пленку новообразованных сульфидов, ассоциированную с элементной серой. Экспериментально установлено, что эффективность «затравки» определяется степенью лиофобности образующихся серосульфидных ассоциатов. В пульпах от автоклавно-окислительного выщелачивания сульфидов, содержащих фрагменты органических реагентов-модификаторов, активность «затравочных» зерен недостаточна для предотвращения образования взвеси коллоидно-дисперсных сульфидов. Кроме этого, дезактивирующее действие на поверхность «затравки» оказывает свежеобразованный осадок гипса, формирующийся в качестве побочного продукта по реакции (5) при осаждении сульфидов кальциевым ПТО. Гипс адсорбируется поверхностью новообразованных сульфидов, блокирует ее и, тем самым, перекрывает доступ для осаждения на ней коллоидно-дисперсных сульфидов. Так, для реальных промышленных систем эффективность «затравки», полученной с помощью МЖО, при использовании ИСО не превышает ~15-20%.

Исследования показали, что при использовании металлического железа в сочетании с кальциевым ПТР наилучшие результаты получаются при комбинировании трех составляющих: предварительного формирования «затравки» за счет частичной подачи в пульпу металлического железа, добавления в пульпу органической добавки, способствующей избирательной гетерокоагуляции сульфидов и элементной серы, и досаждения цветных металлов металлическим железом после стадии их осаждения кальциевым ПТР. Такой 3-стадиальный режим осаждения обеспечивает оптимальные условия процесса за счет того, что сульфиды, образующиеся на последней, 3-й стадии, при осаждении МЖО, играют роль коллектора в отношении ранее осажденных коллоидно-дисперсных сульфидов. Коллектирующее действие и в этом случае значительно усиливается в результате подачи в пульпу органической добавки, способствующей избирательной гетерокоагуляции сульфидов и элементной серы.

Механизм осаждения сульфидов по предлагаемому способу можно представить следующим образом:

1. На первой стадии осаждения, где используют металлическое железо, образуются крупные серосульфидные ассоциаты, играющие роль «затравки». Для активации поверхности «затравки» путем предотвращения адсорбции на ней пленки гипса в пульпу вводят гидрофобизирующую органическую добавку.

2. На второй стадии осаждения, после добавления в пульпу кальциевого ПТР в ее объеме образуются коллоидно-дисперсные сульфиды, обладающие высокими гидрофобными свойствами. Новообразованные сульфиды в результате механического перемешивания равномерно распределяются в объеме пульпы. Часть сульфидов осаждается на активной поверхности «затравки», гидрофобизированной органической добавкой. В результате серосульфидные частицы, сформированные на первой стадии осаждения, обогащаются по содержанию цветных металлов и увеличиваются в размерах. Кроме этого, поскольку применяемая органическая добавка способствует избирательной гетерокоагуляции сульфидов и элементной серы, образующиеся первичные коллоидно-дисперсные сульфиды коагулируют и закрепляются на поверхности ранее сформированных серосульфидных сростков. В результате этого образуются конгломераты флотационного класса крупности (-150+10 мкм).

3. После того, как в пульпу водят МЖО, протекает реакция (1). Образующиеся при этом мельчайшие пузырьки водорода коллектируют на своей поверхности гидрофобные коллоидно-дисперсные сульфиды, осажденные ранее кальциевым ПТР, образуя микрокомплексы, которые в водной среде адсорбируются на поверхности элементной серы. Этому процессу способствует органическая добавка, усиливающая коагуляцию ультратонких сульфидов между собой и с частицами элементной серы.

4. В результате протекания последовательных реакций (1)-(3) по мере срабатывания пузырька водорода сколлектированные на его поверхности коллоидно-дисперсные сульфиды образуют мелкокристаллические структуры на поверхности остаточного ядра элементной серы.

Элементная сера, образующаяся при осаждении цветных металлов кальциевым ПТР по реакции (5), обладает высокой реакционной способностью, что интенсифицирует последующую, 3-ю, стадию осаждения с МЖО, описываемую суммарной реакцией (4).

Таким образом, в объеме пульпы образуются серосульфидные флотокомплексы, содержащие структурно связанные сульфиды двух типов: осажденные МЖО (в виде плотных пленок на поверхности зерен элементной серы) и кальциевым ПТР (как в виде вторичных образований на поверхности «затравки», так и в виде коагулированных коллоидно-дисперсных агрегатов). Поскольку коллоидно-дисперсные сульфиды обладают высокой гидрофобностью, содержащие их серосульфидные флотокомплексы характеризуются повышенной флотоактивностью, что позволяет увеличить извлечение цветных металлов в серосульфидный концентрат.

Формирование серосульфидных микрокомплексов способствует укрупнению серосульфидной фазы в переделах оптимального флотационного класса крупности (-150+44 мкм) без повышения температуры процесса до 130-140°С. Достигнутое в условиях низких температур (ниже точки плавления серы) укрупнение частиц новообразованных сульфидов и элементной серы («схлопывание» их активной поверхности за счет гетерокоагуляции) предотвращает на ССФ обратный переход цветных металлов в раствор и образование устойчивых, чрезмерно газонасыщенных пенных продуктов («плывучки»). Даже при существенном увеличении степени замены МЖО на кальциевый ПТР (доля кальциевого ПТР более 50%) качество ССК остается на высоком уровне, а потери цветных металлов с хвостами существенно снижаются.

Кроме того, в предлагаемом способе увеличение доли кальциевого ПТР на осаждении до 50% и более, «проскок» 8 тио в операцию ССФ не поднимается выше допустимого уровня. Это позволяет исключить депрессию сульфидов цветных металлов тиосульфат-ионами и дополнительно увеличить извлечение ценных компонентов в серосульфидный концентрат. Устранение «проскока» 8 тио обусловлено увеличением длительности контактирования тиосульфат-иона с компонентами пульпы по сравнению с прототипом за счет «финишной» стадии осаждения металлов с использованием металлического железа.

Экспериментально установлено, что при массовом отношении серы, вводимой с ПТР, и органической добавки, способствующей избирательной гетерокоагуляции сульфидов и элементной серы, большем 1:0,0015, расход металлического железа приближается к его расходу при использовании способа-прототипа. По-видимому, это обусловлено тем, что в результате недостаточности коагулирующего действия органической добавки значительная часть коллоидно-дисперсных сульфидов, образующихся при добавке ПТР, не коагулирует и теряется при ССФ как в результате обратного перехода, так и в виде труднофлотируемых шламов. При этом металлическое железо расходуется непроизводительно: часть образующегося по реакции (1) водорода не взаимодействует с коллоидно-дисперсными сульфидами, покидая реакционную зону и схлопываясь на поверхности пульпы с переходом в газовую фазу. Высокая доля структурно свободных коллоидно-дисперсных сульфидов в питании ССФ приводит к значительному снижению показателей серосульфидной флотации уже при степени замены металлического железа полисульфидно-тиосульфатным реагентом более 20%.

При массовом отношении серы, вводимой с ПТР, и органической добавки, способствующей избирательной гетерокоагуляции сульфидов и элементной серы, меньшем 1:0,020, в результате избыточной коагуляции элементной серы снижается ее реакционная поверхность. При осаждении сульфидов металлическим железом на 3-й стадии процесса значительная часть образующегося водорода непроизводительно теряется с газовой фазой, что приводит к перерасходу осадителя.

Кроме этого, основная масса серосульфидных конгломератов имеет нефлотационную крупность (более 150 мкм), что приводит к потере цветных металлов с хвостами ССФ.

Поиск по патентной и технической литературе не выявил признаков, сходных с отличительными признаками заявляемого объекта, что свидетельствует о соответствии его критерию «Изобретательский уровень».

Способ осуществляют следующим образом.

Пульпу после автоклавно-окислительного выщелачивания сульфидных полиметаллических материалов, содержащей оксиды железа и элементную серу, последовательно обрабатывают в 3-й стадии двумя реагентами-осадителями с целью выделения из раствора цветных металлов, осаждая их в виде сульфидов. Осаждение сульфидов цветных металлов из раствора окисленной пульпы ведут металлическим железом и ПТР при температуре ниже точки плавления элементной серы (преимущественно при 80-90°С) и непрерывном перемешивании.

На первой стадии осаждения в пульпу вводят металлическое железо, и осаждение сульфидов цветных металлов ведут в присутствии органической добавки, способствующей избирательной гетерокоагуляции сульфидов и элементной серы. Вторую стадию осаждения ведут с использованием в качестве осадителя полисульфидно-тиосульфатного реагента, который может содержать органическую добавку, введенную на этапе приготовления ПТР, например, в составе элементной серы. После стадии осаждения сульфидов полисульфидно-тиосульфатным реагентом в пульпу дополнительно вводят металлическое железо. Органическую добавку, способствующую избирательной гетерокоагуляции сульфидов и элементной серы, добавляют в количестве, обеспечивающем массовое отношение серы, вводимой с полисульфидно-тиосульфатным реагентом, и органической добавки 1:(0,0015-0,020).

Пульпу после 3-й стадии осаждения подвергают коллективной флотации с выделением сульфидов цветных металлов и элементной серы в серосульфидный концентрат, а оксидов железа - в отвальные хвосты.

Получаемый серосульфидный концентрат перерабатывают известными методами, включающими выделение элементной серы в товарную, а сульфидов цветных металлов - в сульфидный концентрат, направляемый в пирометаллургическое производство для получения товарных металлов или их солей.

В качестве ПТР могут быть использованы продукты гидротермального взаимодействия щелочных реагентов, например технической извести, с элементной серой, полученные как при температуре ниже 100°С, так и при температуре выше точки плавления серы (преимущественно, при 130-140°С). Металлическое железо может быть использовано в виде измельченных металлизованных железных окатышей (МЖО), имеющих высокую химическую активность. Щелочные реагенты, используемые для получения ПТР, могут быть представлены оксидами или гидроксидами щелочных и/или щелочноземельных металлов, а также их сульфидами и другими солями, которые в гидротермальных условиях вступают во взаимодействие с элементной серой, обеспечивая образование водорастворимых полисульфидов и тиосульфатов серы.

В качестве органической добавки, способствующей избирательной гетерокоагуляции сульфидов и элементной серы, могут быть использованы следующие органические соединения: нефтяные маслорастворимые сульфокислоты и/или их соли - сульфонаты; нефтяные адсорбционные смолы. Указанные соединения могут быть использованы в составе технических продуктов нефтепереработки. При этом органическую добавку могут вводить в составе серосодержащего продукта на стадии приготовления полисульфидно-тиосульфатного реагента, например - в составе элементной серы.

Соотношение расходов металлического железа и ПТР при осаждении сульфидов, а также соотношение расходов металлического железа на 1-й и 3-й стадиях осаждения определяют в каждом конкретном случае исходя из требования к показателям ССФ. Оптимальное отношение серы, вводимой с полисульфидно-тиосульфатным реагентом, и органической добавки подбирают экспериментально исходя из минимизации расхода металлического железа и требований, предъявляемых к качеству продуктов ССФ.

Эффективность способа оценивают по величине снижения общего удельного расхода МЖО, качеству получаемого серосульфидного концентрата (ССК) и величине потерь никеля с хвостами флотации. Критерием оценки качества ССК принято содержание в нем оксидного железа (Feок.) и отношение суммы содержаний никеля и меди к массовой доле железа:

где [Ni], [Cu], [Fe] - массовая доля никеля, меди и железа в ССК, %.

Эффективность тем выше, чем ниже удельный расход МЖО, ниже содержание оксидного железа в ССК, меньше величина потерь цветных металлов (никеля и меди) с хвостами флотации и выше значение критерия λ.

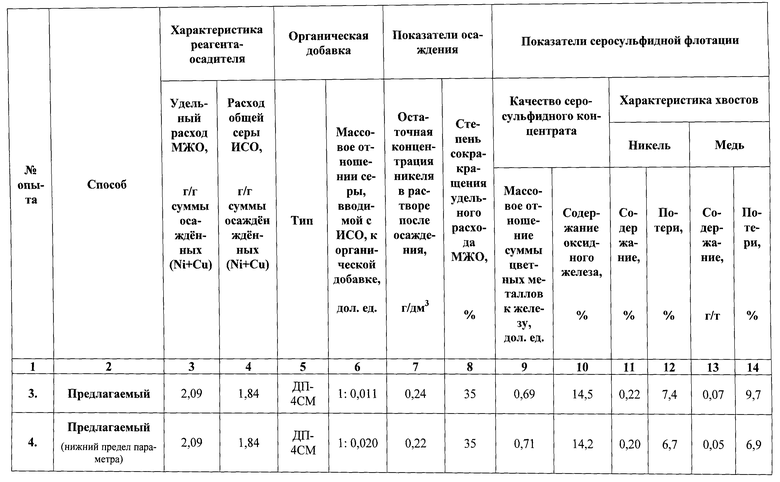

Предлагаемый способ описан в конкретных примерах и его результаты приведены в таблице 1.

Исследование способов переработки пульпы после автоклавно-окислительного выщелачивания сульфидных полиметаллических материалов, содержащей оксиды железа и элементную серу, проводили на лабораторной установке по схеме, включающей последовательность операций: осаждение цветных металлов - флотационное выделение серосульфидного концентрата. В качестве исходного материала использовали пробу окисленной пульпы, полученной в промышленных условиях на Надеждинском металлургическом заводе Заполярного филиала ОАО «ГМК «Норильский никель» в процессе высокотемпературного автоклавно-окислительного выщелачивания текущего пирротинового концентрата.

Состав твердой фазы окисленной пульпы, %: 0,36 никель; 0,29 медь; 0,024 кобальт; 43,6 железо общ.; 21,5 сера общ., в т.ч. 17,9 сера элементная.

Состав жидкой фазы окисленной пульпы, г/дм3: 8,90 никель; 0,74 медь; 0,34 кобальт; 13,5 железо общ.; 23,05 сера общ. Значение pH пульпы - 1,3; плотность пульпы - 1,45 г/дм3.

Во всех опытах общий расход осадителя определялся из условия достижения остаточной концентрации никеля в растворе пульпы после осаждения металлов на уровне 0,25 г/дм3.

Пример 1 (опыт 1 таблицы 1) - реализация способа аналога.

Исследования проводили в лабораторном термостатированном титановом реакторе вместимостью 1,5 дм3 с использованием в качестве реагента-осадителя измельченных МЖО. Перемешивание пульпы в реакторе осуществляли турбинной одноярусной мешалкой с фиксированной скоростью вращения. Измельченные МЖО дозировали в пульпу распределенно - четырьмя равными порциями в течение первых 20 минут.

Эксперименты проводили при следующих параметрах:

Суммарный расход МЖО определялся из условия достижения остаточной концентрации никеля в растворе пульпы после осаждения - на уровне 0,25±0,05 г/дм3. Данный режим является оптимальным для аналога.

После операции осаждения цветных металлов окисленную пульпу подвергали флотации для отделения серосульфидных частиц от гидроксидов железа и элементов пустой породы.

Флотацию проводили в замкнутом цикле с использованием лабораторной флотомашины с рабочим объемом камеры 1 дм3. Схема процесса включала: основную, контрольную флотацию и три перечистки чернового серосульфидного концентрата (пенного продукта основной флотации). Каждый эксперимент состоял из 4-х опытов. Промежуточные продукты предыдущего опыта направляли в соответствующие точки последующего опыта.

Методика проведения эксперимента состояла в следующем.

Пульпу после операции осаждения цветных металлов тщательно перемешивали и формировали из нее 5 навесок (одну для кинетического опыта и четыре для основного эксперимента) из расчета 350 г твердого в каждой. Навеску переводили в камеру, доводили уровень пульпы водой до метки (1 дм3), что соответствовало плотности пульпы в камере ~1,30±0,02 кг/дм, и включали импеллер. После этого в пульпу добавляли расчетное количество реагента-собирателя и проводили агитацию (без аэрации пульпы) в течение 1 минуты. В качестве основного реагента-собирателя использовали бутиловый ксантогенат, который вводили в процесс в сочетании с дополнительным реагентом-коллектором - моторным топливом марки ДТ по ГОСТ 1667-68. Такая комбинация реагентов, как показывает практика автоклавной переработки НПК в ЗФ ОАО «ГМК «Норильский никель», обеспечивает наилучшие результаты серосульфидной флотации. Расход реагентов во всех опытах был постоянным, г/т твердого в питании флотации: ксантогената - 300; моторного топлива - 500. Основной и дополнительный реагенты-собиратели вводили на флотацию в виде эмульсии, дисперсионной средой которого являлся 2,5-й раствор ксантогената, а дисперсной фазой - моторное топливо. Эмульсию готовили в специальном агитаторе, используя в качестве стабилизатора бутиловый аэрофлот с расходом 5 мас.% от массы моторного топлива. Других реагентов на флотацию не подавали. Собиратель в каждом опыте подавали в одну точку - в голову основной флотации. По завершении агитации пульпы с эмульсией реагента открывали воздушный патрубок импеллера, устанавливали расход воздуха в камеру флотомашины из расчета 1 дм3 на 1 дм3 пульпы/мин и включали пеногон. С этого момента начинался отсчет времени основной операции. Продолжительность отдельных стадийфлотации составляла, мин:

III перечистка 3

Хвосты каждого из 4-х опытов замкнутого эксперимента и концентраты III перечистки по принадлежности объединяли и усредняли. Твердое пульпы продуктов флотации на вакуумной воронке отделяли от раствора, кеки сушили, взвешивали и анализировали на содержание никеля, платиновых металлов, элементной серы (концентрат, хвосты) и оксидного железа (концентрат). По выходу и химическому составу продуктов рассчитывали потери ценных компонентов с хвостами.

Результаты опыта приведены в таблице 1.

Удельный расход МЖО, обеспечивший регламентную глубину осаждения никеля из раствора окисленной пульпы (0,26 г/дм3), составил 3,22 г на 1 г суммы осажденных (Ni+Cu) в исходном растворе окисленной пульпы. Полученный серосульфидный концентрат содержал 15,6% оксидного железа при массовом отношении суммы цветных металлов к железу - 0,62. Хвосты флотации содержали, %: 0,27 никеля; 0,08 меди. Потери металлов с хвостами флотации составили, %: 9,0 никеля; 10,9 меди.

Пример 2 (опыт 2 таблицы 1) - реализация способа прототипа.

Состав окисленной пульпы, оборудование и условия последующей флотации такие же, как и в опыте 1. Отличием является то, что для осаждения цветных металлов использовали 2 реагента-осадителя: на 1-й стадии осаждения - металлическое железо в составе МЖО, а на 2-й стадии - известково-серный отвар (ИСО).

Известково-серный отвар готовили в лабораторном автоклаве вместимостью 5 дм3. В качестве исходных ингредиентов использовали суспензию гидратированной извести (СаОакт.=57,1%) и порошок технической серы (99,72% S°). Суспензию извести, серу и воду в расчетном количестве загружали в автоклав и обрабатывали при температуре 135-140°С, непрерывно перемешивая реакционную смесь в течение 60 минут. Загруженное количество ингредиентов обеспечивало отношение концентраций моносульфидной и тиосульфатной серы в растворе ИСО, равное 3,5. При этом суммарная концентрация активных форм серы (Sмоно + Sтио) в растворе ИСО составляла 63,5 г/дм3.

Каждую стадию осаждения вели по 20 минут. Удельный расход МЖО в данном опыте целенаправленно был принят на 35% меньше чем в опыте 1 и составлял 2,09 г/г суммы осажденных (Ni+Cu). Регламентную глубину осаждения цветных металлов обеспечивали за счет добавки второго осадителя - ИСО, расход которого в данном опыте был равен 1,85 г/г суммы осажденных (Ni+Cu).

Результаты опыта приведены в таблице 1.

Остаточная концентрация никеля в растворе после осаждения - 0,25 г/дм3. Значение критерия качества серосульфидного концентрата (λ) составило 0,43; при этом полученный ССК содержал 19,8% Feок.. Хвосты флотации содержали, %: 0,39 никеля; 0,17 меди. Потери металлов с хвостами флотации составили, %: 13,1 никеля; 23,5 меди. Замена 35% МЖО на ИСО по способу-прототипу значительно ухудшила все показатели серосульфидной флотации по сравнению со способом-аналогом (опыт 1).

Пример 3 (опыт 3 таблицы 1) - предлагаемый способ.

Состав окисленной пульпы, оборудование, реагенты-осадители и условия ССФ такие же, как и в примере 2. Отличие состоит в том, что измельченные МЖО и ИСО дозировали в обрабатываемую пульпу последовательно, в 3 стадии: на 1-й стадии - часть МЖО (25-30% от общего количества этого осадителя); на 2-й стадии - расчетное количество ИСО; на 3-й стадии - остальная часть МЖО (65-75% от общего количества этого осадителя). Кроме этого, в окисленную пульпу на 1-й стадии осаждения, перед подачей 1-й части МЖО, вводили органическую добавку, способствующую избирательной гетерокоагуляции сульфидов и элементной серы. В качестве органической добавки использовали маслорастворимые сульфонаты кальция в составе детергентно-диспергирующей сульфонатной присадки ДП-4СМ к базовым смазывающим маслам из серии ДП (ТУ 0257-107-40065452-2008). Массовое отношение серы, вводимой в составе ИСО, к органической добавке составляло 1:0,011, соответственно. Первые две стадии осаждения вели по 10 минут, заключительную (3-ю стадию) - 20 минут. Как и в опыте 2 (способе-прототипе) удельный расход МЖО целенаправленно был принят на 35% меньше чем в опыте 1 (способе-аналоге) - 2,09 г/г суммы осажденных (Ni+Cu). Требуемая глубина осаждения цветных металлов была достигнута за счет добавки ИСО.

Результаты опыта приведены в таблице 1.

Остаточная концентрация никеля в растворе после осаждения составила 0,24 г/дм3 при расходе общей серы ИСО - 1,84 г/г суммы осажденных (Ni+Cu). Значение критерия λ составило 0,69; при этом полученный ССК содержал 14,5% Feок.. Хвосты флотации содержали, %: 0,22 никеля; 0,07 меди. Потери металлов с хвостами флотации составили, %: 7,4 никеля; 9,7 меди. Замена 35% МЖО на ИСО в предлагаемом способе не ухудшила показатели серосульфидной флотации по сравнению со способом-аналогом (опыт 1). Полученные результаты заметно превосходят показатели, достигнутые по способу-прототипу (опыт 2). Особого внимания заслуживает более низкий уровень безвозвратных потерь никеля и меди с хвостами флотации при одновременно высоком значении критерия λ.

Пример 4 (опыты 4 и 5 таблицы 1) - предлагаемый способ.

Состав окисленной пульпы, оборудование, расход реагентов-осадителей и условия ССФ такие же, как и в примере 3. Отличие состоит в том, что массовое отношение серы, вводимой в составе ИСО, к органической добавке поддерживали равным 1:0,020 (опыт 4) и 1:0,0015 (опыт 5), соответственно. В качестве органической добавки, как и в примере 3 (опыт 3), использовали маслорастворимые сульфонаты кальция в составе детергентно-диспергирующей сульфонатной присадки ДП-4СМ к базовым смазывающим маслам. Удельный расход МЖО целенаправленно был принят на 35% меньше чем в опыте 1 (способе-аналоге) - 2,09 г/г суммы осажденных (Ni+Cu). Требуемая глубина осаждения цветных металлов была достигнута за счет добавки ИСО. Условия опыта 4 соответствуют нижнему пределу заявляемых параметров, а опыта 5 - верхнему пределу заявляемых параметров.

Результаты опытов приведены в таблице 1.

В опытах 4 и 5 достигнуто регламентное значение остаточной концентрации никеля в растворе после осаждения - 0,22-0,25 г/дм3 при расходе общей серы ИСО - 1,84-1,85 г/г суммы осажденных (Ni+Cu). Значение критерия λ составило 0,63-0,71; при этом полученный ССК содержал 14,2-15,4% Feок.. Хвосты флотации содержали, %: 0,20-0,26 никеля; 0,05-0,07 меди. Потери металлов с хвостами флотации составили, %: 6,7-8,7 никеля; 6,9-9,7 меди. Замена 35% МЖО на ИСО в предлагаемом способе не ухудшило показатели серосульфидной флотации по сравнению со способом-аналогом (опыт 1). Полученные результаты близки к результатам опыта 3 и также заметно превосходят показатели, достигнутые по способу-прототипу (опыт 2).

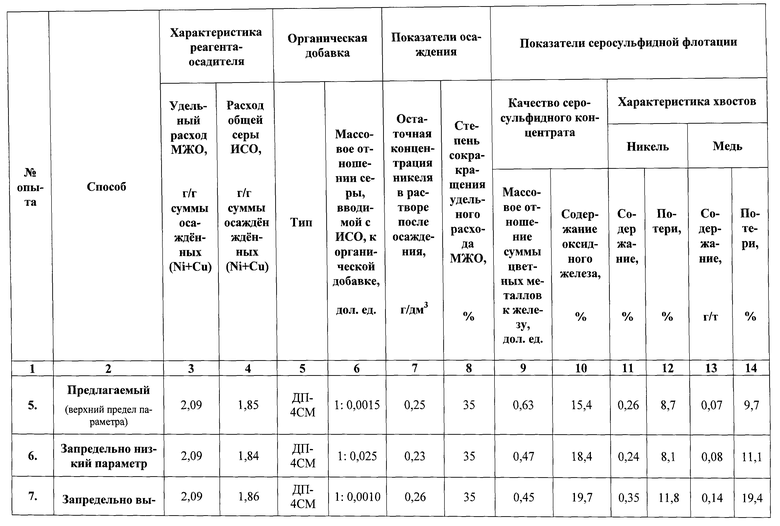

Пример 5 (опыт 8 таблицы 1) - предлагаемый способ.

Состав окисленной пульпы, оборудование, реагенты-осадители и условия ССФ такие же, как и в примере 3. Отличие состоит в том, что удельный расход МЖО целенаправленно был уменьшен на 60% по сравнению с расходом в опыте 1 (способе-аналоге). В опыте 8 расход МЖО составил 1,29 г/г суммы осажденных (Ni+Cu), a расход общей серы ИСО соответственно увеличен до 3,12 суммы осажденных (Ni+Cu). Другим отличием является то, что массовое отношение серы, вводимой в составе ИСО, к органической добавке поддерживали равным 1:0,020. В качестве органической добавки использовали маслорастворимые сульфонаты кальция в составе присадки ДП-4СМ из серии ДП (ТУ 0257-107-40065452-2008). Требуемая глубина осаждения цветных металлов была достигнута за счет увеличения расхода ИСО. Условия опыта 8 демонстрируют возможности предлагаемого способа в отношении допустимой величины сокращения удельного расхода дорогостоящего реагента-осадителя - МЖО.

Результаты опыта приведены в таблице 1.

В опыте 8 достигнуто регламентное значение остаточной концентрации никеля в растворе после осаждения - 0,24 г/дм3. Значение критерия λ составило 0,62; при этом полученный ССК содержал 15,1% Feок.. Хвосты флотации содержали, %: 0,26 никеля; 0,07 меди. Потери металлов с хвостами флотации составили, %: 8,9 никеля; 10,0 меди. Увеличение степени замены 60% МЖО на ИСО в предлагаемом способе не ухудшило показатели серосульфидной флотации по сравнению со способом-аналогом (опыт 1). Полученные результаты близки к результатам опыта 3 и, несмотря на более высокую степень замены МЖО, заметно превосходят показатели, достигнутые по способу-прототипу (опыт 2), которой было замещено на ИСО только 35% МЖО.

Пример 6 (опыт 9 таблицы 1) - предлагаемый способ.

Состав окисленной пульпы, оборудование, реагенты-осадители и условия ССФ такие же, как и в примере 3. Отличие состоит в том, что удельный расход МЖО целенаправленно был уменьшен на 70% по сравнению с расходом в опыте 1 (способе-аналоге). В опыте 9 расход МЖО составил 0,97 г/г суммы осажденных (Ni+Cu), a расход общей серы ИСО соответственно увеличен до 3,64 суммы осажденных (Ni+Cu). Массовое отношение серы, вводимой в составе ИСО, к органической добавке поддерживали равным 1:0,020. В качестве органической добавки использовали маслорастворимые сульфонаты кальция в составе присадки ДП-4СМ из серии ДП (ТУ 0257-107-40065452-2008). Требуемая глубина осаждения цветных металлов была достигнута за счет увеличения расхода ИСО. Опыт 9 позволяет определить граничные возможности предлагаемого способа в отношении допустимой величины сокращения удельного расхода МЖО.

Результаты опыта приведены в таблице 1.

Значение остаточной концентрации никеля в растворе после осаждения составило 0,25 г/дм3. Полученный ССК характеризовался значением критерия λ, равным 0,47 и содержанием Feок. - 19,2%. Хвосты флотации содержали, %: 0,37 никеля; 0,15 меди. Потери металлов с хвостами флотации составили, %: 12,8 никеля; 21,3 меди. Из результатов флотации следует, что увеличение степени замены МЖО до 70% в предлагаемом способе - нерационально. Такая величина замены ухудшает показатели серосульфидной флотации по сравнению со способом-аналогом (опыт 1) и становятся близки к результатам опыта 2 по способу-прототипу (опыт 2) при замещении 35% МЖО на ИСО. Предельной величиной замены МЖО на ИСО, обеспечивающей высокие показатели ССФ, в предлагаемом способе является ~60%, что в 2 раза выше чем в способе-прототипе (~30%).

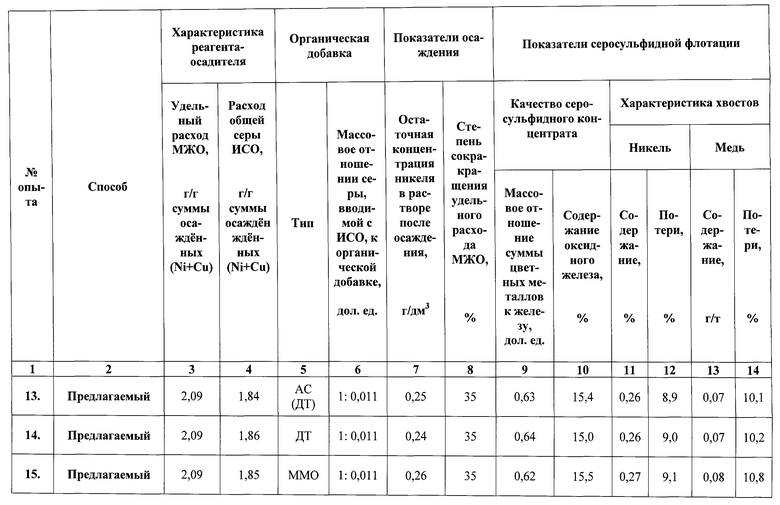

Пример 7 (опыты 10-15 таблицы 1) - предлагаемый способ.

Состав окисленной пульпы, оборудование, реагенты-осадители и условия ССФ такие же, как и в примере 3. Отличие состоит в том, что в качестве органической добавки использовали: в опыте 10 - маслорастворимые сульфонаты кальция в составе детергентно-диспергирующей сульфонатной присадки ДП-4 к базовым смазывающим маслам из серии ДП (ТУ 0257-003-13230476-94); в опыте 11 - нефтяные маслорастворимые («красные») сульфокислоты (МСК); в опыте 12 - сульфированное моторное топливо (МТС); в опыте 13 - нефтяные адсорбционные смолы (АС), выделенные из дизельного топлива марки ДТ (ГОСТ 1667-68); в опыте 14 - нефтяные адсорбционные смолы (АС) в составе промышленного дизельного топлива марки ДТ (ГОСТ 1667-68); в опыте 15 - смесь маслорастворимых сульфонатов и нефтяных адсорбционных смол (АС) в составе отработанных моторных масел группы ММО. Во всех опытах массовое отношение серы, вводимой в составе ИСО, к органической добавке составляло 1:0,011, соответственно. В опыте 13 нефтяные адсорбционные смолы выделяли из моторного топлива для тихоходных, средне- и малооборотных дизелей (марки ДТ по ГОСТ 1667-68). Адсорбционные смолы имели следующие характеристики: среднее число атомов углерода в молекуле ~47; средний молекулярный вес - 696 у.е.; плотность - 1,045 кг/дм3. Выделение АС из моторного топлива осуществляли хроматографическим способом в соответствии с известной методикой (Энглин Б.А., Маринченко Н.Н., Борисова С.М. Определение содержания смолистых соединений в реактивных топливах // Журнал «Химия и технология топлив и масел». - 1970. - №4. - С.53-55). В качестве адсорбента применяли активированный оксид алюминия с размером зерен 28-65 меш. Десорбцию смол с адсорбента проводили ледяной уксусной кислотой.

Первые две стадии осаждения металлов вели по 10 минут, заключительную (3-ю стадию) - 20 минут. Удельный расход МЖО целенаправленно был принят на 35% меньше чем в опыте 1 (способе-аналоге) - 2,09 г/г суммы осажденных (Ni+Cu). Требуемая глубина осаждения цветных металлов была достигнута за счет добавки ИСО. Опыты 10-15 показывают, что все используемые в предлагаемом способе органические добавки, а также содержащие их технические продукты нефтепереработки, эффективны при частичной замене МЖО на ИСО.

Результаты опытов приведены в таблице 1.

В рассматриваемых опытах значение остаточной концентрации никеля в растворе после осаждения составило 0,24-0,26 г/дм3. Полученные ССК характеризовались значениями критерия λ, равными 0,62-0,71 и содержанием Feок - 14,2-15,5%. Хвосты флотации содержали, %: 0,20-0,27 никеля; 0,05-0,08 меди. Потери металлов с хвостами флотации составили, %: 6,7-9,1 никеля; 6,9-10,8 меди. Во всех опытах замена 35% МЖО на ИСО в предлагаемом способе не ухудшила показатели серосульфидной флотации по сравнению со способом-аналогом (опыт 1). Полученные результаты заметно превосходят показатели, достигнутые по способу-прототипу (опыт 2): имеет место более низкий уровень безвозвратных потерь никеля и меди с хвостами флотации при одновременно высоком значении критерия λ.

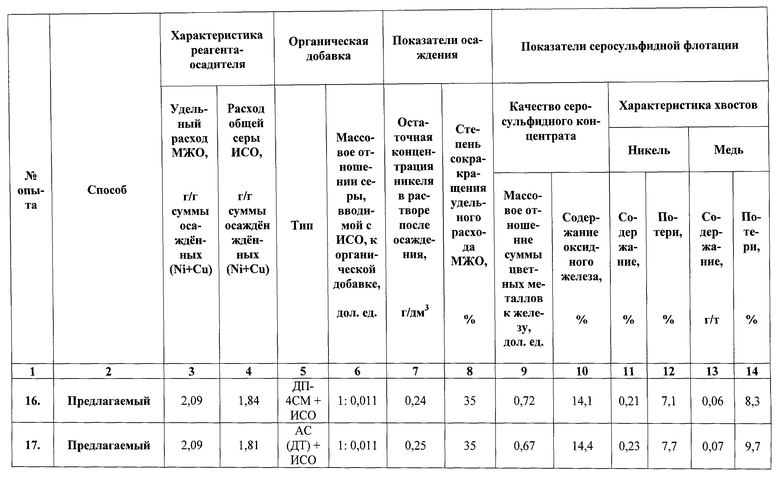

Пример 8 (опыты 16 и 17 таблицы 1) - предлагаемый способ.

Состав окисленной пульпы, оборудование, реагенты-осадители и условия ССФ такие же, как и в примере 3. Отличие состоит в том, что органическую добавку, способствующую избирательной гетерокоагуляции сульфидов и элементной серы, в опытах 16 и 17 вводили в составе расплавленной технической серы на стадии приготовления ИСО. Расчетное количество органической добавки при перемешивании каплями добавляли в расплав серы при температуре 135±2°С, серу с гомогенизированной добавкой в заданном соотношении смешивали с известью и водой. Готовую пульпу ИСО использовали для осаждения цветных металлов согласно описанной выше методике. В качестве органической добавки использовали: в опыте 16 - маслорастворимые сульфонаты кальция в составе детергентно-диспергирующей сульфонатной присадки ДП-4 СМ из серии ДП (ТУ 0257-107-40065452-2008); в опыте 17 - нефтяные адсорбционные смолы (АС), выделенные из дизельного топлива марки ДТ (ГОСТ 1667-68). В обоих опытах массовое отношение серы, вводимой в составе ИСО, к органической добавке составляло 1:0,011, соответственно. Первые две стадии осаждения, как и в опыте 3, вели по 10 минут, заключительную (3-ю стадию) - 20 минут. Удельный расход МЖО целенаправленно был принят на 35% меньше чем в опыте 1 (способе-аналоге) - 2,09 г/г суммы осажденных (Ni+Cu). Требуемая глубина осаждения цветных металлов была достигнута за счет добавки ИСО. Опыты 16 и 17 показывают, что введение органической добавки в серосодержащий продукт на стадии приготовления полисульфидно-тиосульфатного реагента повышают эффективность предлагаемого способа: при прочих равных условиях улучшается качество серосульфидного концентрата и снижаются потери ценных компонентов с хвостами ССФ.

Результаты опытов приведены в таблице 1.

Значение остаточной концентрации никеля в растворе после осаждения составило 0,24-0,25 г/дм3. Полученные ССК характеризовались значениями критерия λ, равными 0,67 и 0,72 и содержанием Feок. - 14,1-14,4%. Хвосты флотации содержали, %: 0,21-0,23 никеля; 0,06-0,07 меди. Потери металлов с хвостами флотации составили, %: 7,1-7,7 никеля; 8,3-9,7 меди. Во всех опытах замена 35% МЖО на ИСО в предлагаемом способе не ухудшила показатели серосульфидной флотации по сравнению со способом-аналогом (опыт 1). Полученные результаты заметно превосходят показатели, достигнутые по способу-прототипу (опыт 2).

В таблице 1 приведены примеры, отличающиеся условиями осаждения сульфидов цветных металлов из раствора окисленной пульпы металлическим железом и полисульфидно-тиосульфатным реагентом: по очередности ввода реагентов осадителей; типу используемой органической добавки; массовому отношению серы, вводимой с полисульфидно-тиосульфатным реагентом, к органической добавке; а также по способу ввода органической добавки в процесс осаждения металлов.

Согласно полученным экспериментальным результатам (опыты 3-5,8 и 10-17) предлагаемый способ переработки пульпы после автоклавно-окислительного выщелачивания сульфидных полиметаллических материалов, содержащей оксиды железа и элементную серу, обеспечивает большую степень замены дорогостоящего железного осадителя на полисульфидно-тиосульфатный реагент, чем способ-прототип. При этом одновременно достигаются получение более высокого по качеству серосульфидного концентрата и одновременное снижение безвозвратных потерь никеля и меди с хвостами флотации. Это обеспечивается за счет сочетания 3-х положительных факторов: введения в процесс осаждения металлов органической добавки, способствующей избирательной гетерокоагуляции сульфидов и элементной серы; выбора оптимального массового отношения серы, вводимой с полисульфидно-тиосульфатным реагентом, к органической добавке, и дополнительного добавления в пульпу металлического железа после стадии осаждения сульфидов полисульфидно-тиосульфатным реагентом. Указанные факторы, как показывают проведенные опыты, способствуют гетерокоагуляции частиц новообразованных сульфидов и элементной серы, что создает достаточно устойчивые серосульфидные конгломераты флотационного класса крупности. Это в значительной степени нивелирует отрицательный эффект полисульфидно-тиосульфатного реагента, заключающийся в образовании ультрадисперсных сульфидов, отделение которых от гидроксидов железа при флотации чрезвычайно сложный процесс. Создание условий для формирования серосульфидных флоккул позволяет увеличить степень замены железного осадителя на полисульфидно-тиосульфатный реагент при одновременном улучшении показателей серосульфидной флотации. Полученные результаты имеют первостепенное значение, поскольку одновременно улучшают как показатели комплексности переработки сульфидных полиметаллических материалов, в частности - никель-пирротинового сырья, - так и технико-экономические показатели производства цветных металлов из автоклавного сульфидного концентрата на пирометаллургических переделах, что выражается в уменьшении потерь ценных компонентов с отвальными железистыми шлаками.

Сопоставление результатов, полученных в опытах 3-5 и 10-17 с аналогичными результатами опыта 2 (прототип), при одинаковой степени снижения расхода МЖО (35%) за счет его замены на ИСО показывает, что предлагаемый способ позволяет увеличить на 0,19-0,29 дол. ед. значение показателя массового отношения суммы цветных металлов к железу (критерий λ) и на 4,3-5,7% абс. снизить содержание оксидного железа в серосульфидном концентрате. При этом одновременно достигается сокращение величины потерь ценных компонентов с хвостами флотации по сравнению со способом-прототипом. Потери никеля с хвостами в предлагаемом способе ниже на 4,0-6,4% абс., а меди - на 12,7-16,6% абс. Повышение качества концентрата весьма существенно для переработки автоклавного сульфидного концентрата в пирометаллургическом цикле: снижается объем образования оборотного никелевого шлака и, соответственно, эксплуатационные расходы на его переработку.

Результат опыта 9 показывает, что предлагаемый способ позволяет сократить расход МЖО на 70% при достижении лучших показателей флотации, чем в опыте-прототипе (опыт 2), в котором расход МЖО был снижен только на 35%. Из сравнения результатов этих опытов следует: предлагаемый способ позволяет в 2 раза сократить расход МЖО за счет его замены на ИСО. При этом на 0,04 ед. повышается значение критерия λ и на 0,6% абс. снижается содержание оксидного железа в серосульфидном концентрате. Потери никеля с хвостами в предлагаемом способе ниже на 0,3% абс., а меди - на 2,2% абс. Вместе с тем, замена 70% МЖО в предлагаемом способе на ИСО существенно осложнила процесс серосульфидной флотации: наблюдалась повышенная устойчивость пенных продуктов (концентратов) и «затянутый» характер основной флотации. Помимо чрезмерного ценообразования и нехватки фронта основной флотации ухудшение показателей ССФ усугубилось «проскоком» тиосульфат-ионов в эту операцию. В этом опыте 2 концентрация

Сопоставление между собой результатов, полученных в опытах 3 и 10-17, показывает, что эффективность переработки сульфидных полиметаллических материалов в предлагаемом способе не зависит от вида рекомендуемой органической добавки, способствующей избирательной гетерокоагуляции сульфидов и элементной серы. В частности, при одинаковом массовом отношении серы, вводимой с полисульфидно-тиосульфатным реагентом, к органической добавке, равном 1:0,011, использование как нефтяных маслорастворимых сульфокислот и/или их солей - сульфонатов, так и нефтяных адсорбционных смол обеспечивает достижение одинаково высоких результатов серосульфидной флотации. Получены серосульфидные концентраты, характеризующиеся массовым отношением суммы цветных металлов к железу, равным 0,62-0,72 дол. ед., и содержащие 14,1-15,5% оксидного железа. Во всех этих опытах хвосты флотации отличались сравнительно низким содержанием ценных компонентов: 0,20-0,27% никеля и 0,05-0,08% меди. При этом, соответственно, и уровень потерь ценных компонентов с хвостами флотации также был довольно низким: 6,7-9,1% никеля и 6,9-10,8% меди.

Результаты этих опытов заметно превосходят показатели, полученные по способу-прототипу (опыт 2).

Следует отметить, что использование маслорастворимых сульфосоединений, являющихся многотоннажным продуктом сульфирования нефтяных дистиллятов, в качестве органической добавки, способствующей избирательной гетерокоагуляции сульфидов и элементной серы, позволяет попутно решить серьезную экологическую проблему. Для производства данной органической добавки может быть использован диоксид серы отходящих металлургических газов, причем низкоконцентрированных, утилизация которых другими методами технически сложна и экономически не эффективна. В настоящее время этому промышленному отходу пока не найден адекватный объемам его образования способ утилизации. Диоксид серы в количестве нескольких миллионов тонн в год выбрасывается в атмосферу, что наносит значительный ущерб природной среде.

Наиболее высокие показатели при использовании предлагаемого способа достигнуты в опытах 16 и 17. В этих опытах органическую добавку, способствующую избирательной гетерокоагуляции сульфидов и элементной серы, вводили в составе серосодержащего продукта (расплавленной серы) на стадии приготовления полисульфидно-тиосульфатного реагента. По сравнению с показателями способа-прототипа (опыт 2) введение органической добавки на стадии приготовления ИСО позволило в еще большей степени улучшить качество серосульфидных концентратов: на 0,24-0,29 дол. ед. увеличило массовое отношение суммы цветных металлов к железу и на 5,4-5,7% абс. снизило содержание оксидного железа. При этом в 1,7-1,8 раз снизились с хвостами потери никеля и в 2,4-2,8 раза - потери меди. Соответствующее снижение содержания ценных компонентов в хвостах флотации составило: никеля - с 0,39 до 0,21-0,23%; меди - с 0,17 до 0,06-0,07%.

При выходе значений параметра массового отношения серы, вводимой с полисульфидно-тиосульфатным реагентом, к органической добавке, способствующей избирательной гетерокоагуляции сульфидов и элементной серы, за пределы заявленного диапазона, основные показатели переработки пульпы после автоклавно-окислительного выщелачивания сульфидных полиметаллических материалов резко ухудшаются, приближаясь к результатам, получаемым по способу-прототипу.

В частности, в опыте 6, характеризующемся запредельно низким отношением серы, вводимой с ИСО, к органической добавке (массовое отношение «сера ИСО:ДП-4СМ» = 1:0,025), был получен серосульфидный концентрат с высоким содержанием оксидного железа - 18,4% и низким значением показателя массового отношения суммы цветных металлов к железу - 0,47 дол. ед. При этом в пульпе после осаждения металлов присутствовали серосульфидные флоккулы нефлотационных классов крупности (+150 мкм). Наличие в питании флотации крупных серосульфидных флоккул существенно осложнило процесс выделения ценных компонентов в пенный продукт. Этим фактором обусловлен повышенный уровень содержания металлов в отвальных хвостах (0,27% никеля и 0,08% меди), превышающий значение среднего показателя, полученного при использовании предлагаемого способа (0,20-0,23% никеля и 0,05-0,07% меди). Потери ценных компонентов с хвостами флотации в данном опыте составили, %: 8,1 никеля и 11,1 меди.

При запредельно высоких значениях параметра массового отношения серы, вводимой с ИСО, к органической добавке (массовое отношение «сера ИСО:ДП-4СМ» = 1:0,0010), полученные показатели переработки окисленной пульпы (опыт 7) ниже, чем в способе-прототипе (опыт 2). Полученный серосульфидный концентрат содержал высокий процент оксидного железа - 19,7% (в прототипе - 19,8%) при низком значении показателя массового отношения суммы цветных металлов к железу - 0,45 дол. ед. (в прототипе - 0,43). Серосульфидная составляющая питания ССФ была представлена значительным количеством труднофлотируемых коллоидно-дисперсных классов (-10 мкм). При этом на флотации отмечалось образование устойчивой, чрезмерно газонасыщенной пены, содержащей значительное количество гидроксидов железа. Кроме этого, визуально наблюдался дефицит времени основной флотации, вследствие чего в камерном продукте присутствовало значительное количество несфлотировавшихся тонкодисперсных сульфидов цветных металлов. Наличие в питании флотации высокодисперсных серосульфидных частиц осложнило выделение ценных компонентов в пенный продукт и обусловило повышенный уровень содержания металлов в отвальных хвостах, %: 0,37 никеля и 0,15 меди, что было близким к уровню этих показателей, полученных в способе-прототипе (0,39% никеля и 0,17% меди). Соответственно, уровень потерь металлов с хвостами флотации в опыте 7 составлял, %: 11,8 никеля и 19,4 меди, что также приближало его к способу-прототипу (13,1% никеля и 23,5% меди).

В целом анализ полученных результатов показывает, что при оптимальном значении параметра массового отношения серы, вводимой с полисульфидно-тиосульфатным реагентом, к органической добавке (опыты 3-5, и 10-17) использование предлагаемого способа позволяет добиться значительно более высоких показателей переработки окисленной пульпы по сравнению со способом-прототипом (опыт 2):

- обеспечивает возможность замены МЖО до 60-70% полисульфидно-тиосульфатным реагентом без снижения показателей серосульфидной флотации;

- позволяет снизить содержание оксидного железа в серосульфидном концентрате с 19,8 до 14,1-15,5% при соответствующем увеличении величины показателя массового отношения суммы цветных металлов к железу с 0,43 до 0,62-0,72 дол. ед.;

- одновременно с улучшением качества получаемого серосульфидного концентрата обеспечивает значительное снижение содержания ценных компонентов в хвостах флотации: никеля - с 0,39 до 0,20-0,27%; меди - с 0,17 до 0,05-0,08%;

- обеспечивает сокращение безвозвратных потерь металлов с отвальными хвосты флотации: никеля - с 13,1 до 6,7-9,1%; меди - с 23,5 до 6,9-10,8%.

К основным достоинствам предлагаемого способа относится возможность решения одновременно нескольких актуальных проблем:

- замены значительного количества привозных дорогостоящих металлизованных железных окатышей;

- повышения комплексности переработки уникальных сульфидных медно-никелевых пирротинсодержащих руд;

- снижения инвестиционных затрат и эксплуатационных расходов в сфере металлургического производства за счет поступления в переработку более качественного автоклавного сульфидного концентрата (выделяемого из серосульфидного концентрата);

- уменьшения техногенного воздействия на окружающую среду за счет более глубокого вывода оксидного железа в отвальные хвосты, обеспечивающего снижение сульфидизации железа в операции автоклавной дезинтеграции серосульфидного концентрата и, как следствие, - уменьшение объема выбросов диоксида серы и выхода шлаков в цикле пирометаллургического производства;

- частичной утилизации диоксида серы, в том числе из «бедных» металлургических газов, за счет использования триоксида серы в качестве сульфирующего агента для производства нефтяных маслорастворимых сульфосоединений - сульфокислот и сульфонатов.

| название | год | авторы | номер документа |

|---|---|---|---|

| СПОСОБ ПЕРЕРАБОТКИ СУЛЬФИДНЫХ ПОЛИМЕТАЛЛИЧЕСКИХ ЖЕЛЕЗОСОДЕРЖАЩИХ МАТЕРИАЛОВ | 1992 |

|

RU2009226C1 |

| СПОСОБ ПЕРЕРАБОТКИ СУЛЬФИДНЫХ ТРУДНОВСКРЫВАЕМЫХ ПИРРОТИНСОДЕРЖАЩИХ МАТЕРИАЛОВ, ПАССИВИРОВАННЫХ ПРОДУКТАМИ КИСЛОРОДНОЙ КОРРОЗИИ СУЛЬФИДОВ | 2002 |

|

RU2235139C1 |

| СПОСОБ УПРАВЛЕНИЯ ПРОЦЕССОМ ОСАЖДЕНИЯ ЦВЕТНЫХ МЕТАЛЛОВ | 1992 |

|

RU2009224C1 |

| СПОСОБ ПЕРЕРАБОТКИ СУЛЬФИДНЫХ КОНЦЕНТРАТОВ С ВЫСОКИМ СОДЕРЖАНИЕМ ПИРРОТИНА | 2002 |

|

RU2245377C2 |

| Способ осаждения сульфидов цветных металлов из гидратных железистых пульп | 1991 |

|

SU1803441A1 |

| СПОСОБ ОКИСЛИТЕЛЬНОГО АВТОКЛАВНОГО ВЫЩЕЛАЧИВАНИЯ ПОЛИМЕТАЛЛИЧЕСКИХ ФЕРРОСУЛЬФИДНЫХ МАТЕРИАЛОВ, СОДЕРЖАЩИХ ДРАГОЦЕННЫЕ МЕТАЛЛЫ | 1997 |

|

RU2117709C1 |

| Способ переработки сульфидных полиметаллических материалов, содержащих платиновые металлы (варианты) | 2017 |

|

RU2667192C1 |

| СПОСОБ ПЕРЕРАБОТКИ СУЛЬФИДНЫХ ПОЛИМЕТАЛЛИЧЕСКИХ ПИРРОТИНСОДЕРЖАЩИХ МАТЕРИАЛОВ | 1992 |

|

RU2016102C1 |

| СПОСОБ КОЛЛЕКТИВНОЙ ФЛОТАЦИИ СУЛЬФИДОВ, СОДЕРЖАЩИХ БЛАГОРОДНЫЕ МЕТАЛЛЫ, ИЗ ПОЛИМЕТАЛЛИЧЕСКИХ ЖЕЛЕЗОСОДЕРЖАЩИХ МАТЕРИАЛОВ | 1995 |

|

RU2100095C1 |

| Способ переработки сульфидных концентратов, содержащих пирротин, пирит, халькопирит, пентландит и драгоценные металлы | 2019 |

|

RU2712160C1 |

Изобретение относится к области гидрометаллургии цветных металлов. Способ включает стадийное осаждение сульфидов цветных металлов из раствора окисленной пульпы металлическим железом и полисульфидно-тиосульфатным реагентом при температуре ниже точки плавления элементной серы и непрерывном перемешивании с последующим выделением сульфидов и элементной серы флотацией в коллективный серосульфидный концентрат. При этом осаждение сульфидов цветных металлов ведут в присутствии органической добавки, обладающей способностью к избирательной гетерокоагуляции сульфидов и элементной серы, при массовом отношении серы, вводимой с полисульфидно-тиосульфатным реагентом, к органической добавке, равном 1:(0,0015-0,020). После стадии осаждения сульфидов полисульфидно-тиосульфатным реагентом в пульпу дополнительно вводят металлическое железо. Технический результат изобретения - снижение расхода железа при одновременном сохранении качества серосульфидного концентрата и повышении уровня извлечения в него цветных и драгоценных металлов. 4 з.п. ф-лы, 1 табл., 8 пр.

1. Способ переработки пульпы после автоклавно-окислительного выщелачивания сульфидных полиметаллических материалов, содержащей оксиды железа и элементную серу, включающий стадийное осаждение сульфидов цветных металлов из раствора окисленной пульпы металлическим железом и полисульфидно-тиосульфатным реагентом при температуре ниже точки плавления элементной серы и непрерывном перемешивании с последующим выделением сульфидов цветных металлов и элементной серы флотацией в коллективный серосульфидный концентрат, а оксидов железа - в отвальные хвосты, отличающийся тем, что осаждение сульфидов цветных металлов ведут в присутствии органической добавки, обладающей способностью к избирательной гетерокоагуляции сульфидов и элементной серы, при массовом отношении серы, вводимой с полисульфидно-тиосульфатным реагентом, к органической добавке, равном 1:(0,0015-0,020), а после стадии осаждения сульфидов полисульфидно-тиосульфатным реагентом в пульпу дополнительно вводят металлическое железо.

2. Способ по п.1, отличающийся тем, что в качестве органической добавки используют нефтяные маслорастворимые сульфокислоты и/или их соли - сульфонаты.

3. Способ по п.1, отличающийся тем, что в качестве органической добавки используют нефтяные адсорбционные смолы.

4. Способ по п.2 или 3, отличающийся тем, что нефтяные маслорастворимые сульфокислоты и их соли - сульфонаты и нефтяные адсорбционные смолы, используют в составе технических продуктов нефтепереработки.

5. Способ по п.1, отличающийся тем, что органическую добавку, обладающую способностью к избирательной гетерокоагуляции сульфидов и элементной серы, вводят в составе серосодержащего продукта на стадии приготовления полисульфидно-тиосульфатного реагента.

| НАФТАЛЬ М.Н | |||

| и др | |||

| Внедрение технологии осаждения цветных металлов с использованием известково-серного осадителя | |||

| Цветные металлы, 2004, N11, с.35-40 | |||

| Способ осаждения сульфидов меди,кобальта и никеля из гидратных железистых пульп | 1984 |

|

SU1216232A1 |

| Способ переработки гидратной пульпы | 1985 |

|

SU1323598A1 |

| СПОСОБ ПЕРЕРАБОТКИ СУЛЬФИДНЫХ КОНЦЕНТРАТОВ С ВЫСОКИМ СОДЕРЖАНИЕМ ПИРРОТИНА | 2002 |

|

RU2245377C2 |

| АППАРАТНО-ПРОГРАММНЫЙ КОМПЛЕКС ДЛЯ ИЗГОТОВЛЕНИЯ СВЧ-ПОГЛОТИТЕЛЕЙ | 2024 |

|

RU2838391C1 |

| CN 1927700 | |||

Авторы

Даты

2015-03-20—Публикация

2014-02-14—Подача