Изобретение относится к промышленности строительных материалов и может быть использовано при производстве лицевых керамических камней и лицевого кирпича методом пластического прессования.

Цель изобретения - повышение морозостойкости, снижение водопогло- щения и улучшение внешнего вида изделий.

В качестве основных компонентов керамической массы для лицевых стеновых изделий используются легкоплавкие красножгущиеся глины и запесо- ченные суглинки. В качестве легкоплавких глин используется глина, имеющая следующий химический состав, мас.%: Si02 56,88; А120Э 18,36;

7,32; Ti02 0,44; СаО 1,35; MgO 2,16; + 2,51; п.п.п. 10,98. Число пластичности -23.

В качестве запесоченных суглинков используются суглинки, характеризующиеся следующим химическим составом, мас.%: Si02 72,7; А1г03 12,22; Fe203 3,62; СаО 2,04; MgO 0,98; 1,93; п.п.п. 6,51. Число пластичности 8.

Осадок сточных вод процессов травления, хромирования и меднения характеризуется следующим химическим составом, мас.%: Ре20э 24-43,6; СаО 18,2-24,4; Сг203 7,3-17,3; СиО 2,7- 18,7; А1г03 2,0-4,6; ZnO 2,7-7,3; NiO 1,0-7,5; CdO 1,4-2,8; ЗЮг 0,8iЈtvl

4j

Kl

a

1,6; п.п.п.3,5-8,7. Влажность выделяемого осадка 75%,

Плав солей образуется при процессе термического обезвреживания сточных вод производства канифоли, камфорного, соснового масел и других, продуктов лесохимического производства и имеет следующий химический состав, мас.%: Na4P2Or 38,7; NaOH 2,3; 54,5; примеси 4,5.

Изделия на основе указанных масс готовятся методом пластического прессования, при этом осадок сточных вод процессов травления, хромиро- вания и меднения предварительно подсушивается до остаточной влажности 28-30%, а плавы солей процесса термического обезвреживания сточных вод лесохимического производства дробят- ся и просеиваются через сито с диаметром отверстий 2 мм. После формования при удельном давлении прессования 1,6 МПа изделия сушатся и обжигаются при 1000 С.

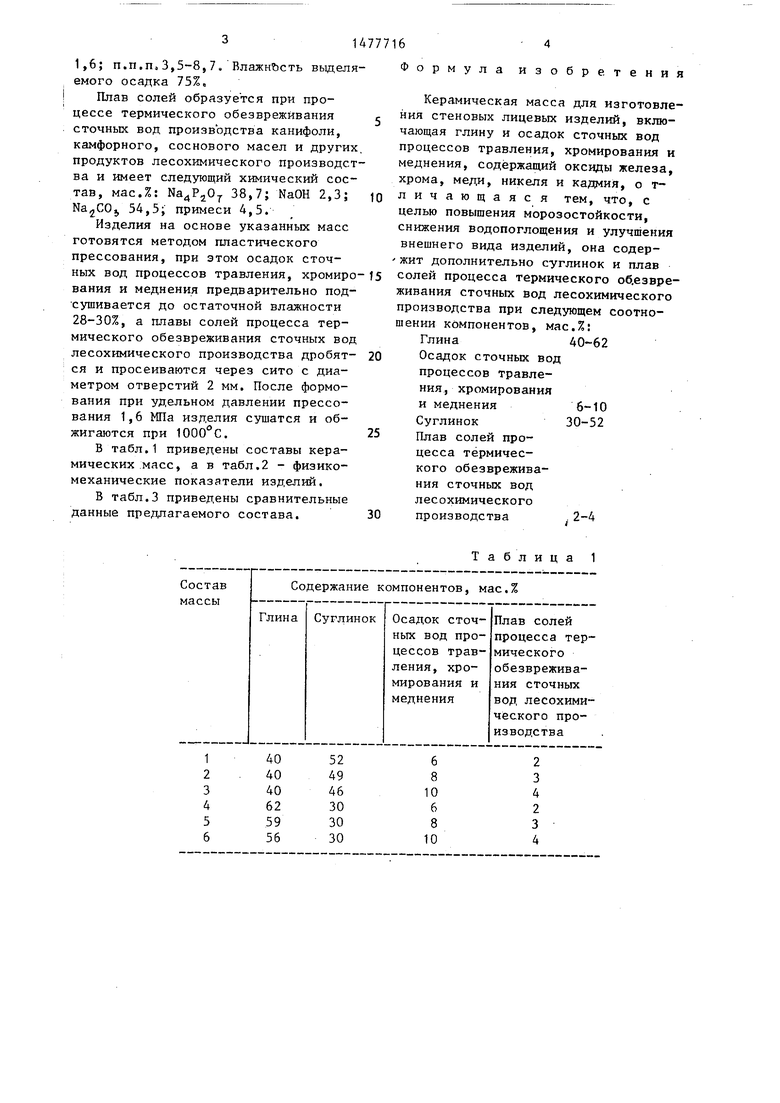

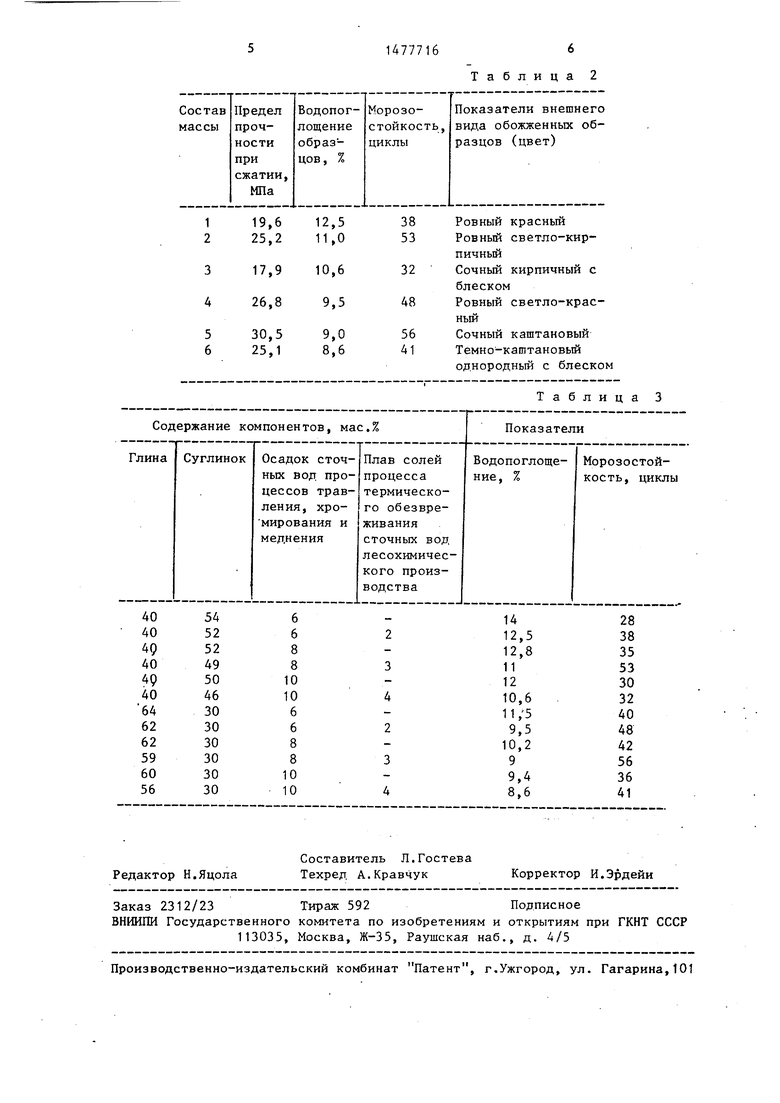

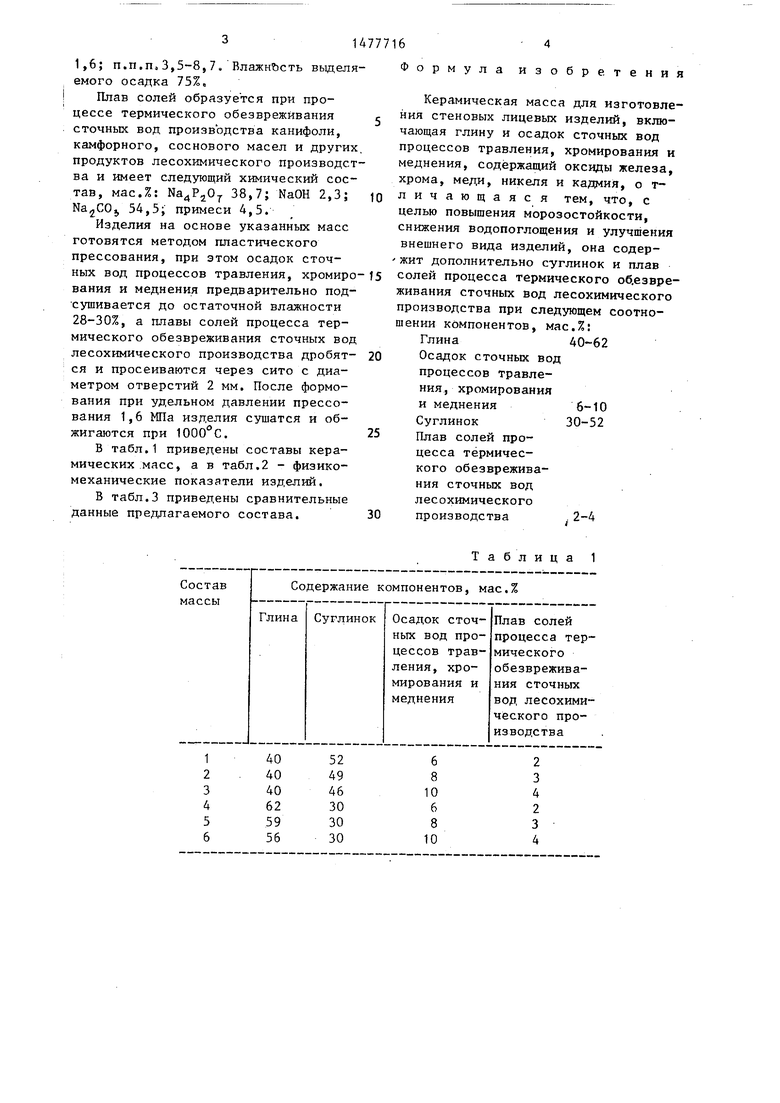

В табл.1 приведены составы керамических масс, а в табл.2 - физико- механические показатели изделий.

В табл.3 приведены сравнительные данные предлагаемого состава.

Формула изобретени

Керамическая масса для изготовления стеновых лицевых изделий, включающая глину и осадок сточных вод процессов травления, хромирования и меднения, содержащий оксиды железа, хрома, меди, никеля и кадмия, о т- личающаяся тем, что, с целью повышения морозостойкости, снижения водопоглощения и улучшения внешнего вида изделий, она содер- - жит дополнительно суглинок и плав солей процесса термического об.езвре живания сточных вод лесохимического производства при следующем соотношении компонентов, мас.%: Глина40-62

Осадок сточных вод процессов травления, хр омиров анид и меднения 6-10 Суглинок 30-52 Плав солей процесса термического обезвреживания сточных вод лесохимического производства 2-4

| название | год | авторы | номер документа |

|---|---|---|---|

| КЕРАМИЧЕСКАЯ МАССА | 2006 |

|

RU2300507C1 |

| Керамическая масса для лицевого слоя строительного кирпича | 1987 |

|

SU1470720A1 |

| Керамическая масса | 2017 |

|

RU2664288C1 |

| КЕРАМИЧЕСКАЯ МАССА | 2007 |

|

RU2371417C2 |

| ШИХТА ДЛЯ ИЗГОТОВЛЕНИЯ КЕРАМИЧЕСКОГО КИРПИЧА | 2024 |

|

RU2837030C1 |

| Способ изготовления строительных изделий | 1989 |

|

SU1715767A1 |

| КЕРАМИЧЕСКАЯ МАССА | 2024 |

|

RU2823970C1 |

| КЕРАМИЧЕСКАЯ МАССА | 2015 |

|

RU2614341C1 |

| ШЛАКОВЫЙ ПЛАВЕНЬ | 2011 |

|

RU2478590C1 |

| Композиционная керамическая смесь | 2017 |

|

RU2668599C1 |

Изобретение относится к промышленности строительных материалов и может быть использовано при производстве лицевого кирпича и керамических камней методом пластического прессования. С целью повышения морозостойкости, снижения водопоглощения и улучшения внешнего вида изделий керамическая масса включает следующие компоненты, мас.%: глина 40-62

осадок сточных вод процессов травления, хромирования и меднения 6-10

суглинок 30-52

плав солей процесса термического обезвреживания сточных вод лесохимического производства 2-4. Физико- механические показатели изделий следующие: предел прочности при сжатии 17,9-30,5 МПа, водопоглощение 8,6-12,5%, морозостойкость 32-56 циклов, цвет ровный от светло-красной до темно-каштановой окраски. 3 табл.

Таблица 1

54 52 52 49 50 46 30 30 30 30 30 30

6 6 8 8 10 10 6 6 8 8

10 10

Таблица 2

Таблица 3

14

12,5

12,8

11

12

10,6

11, 5

9,5 10,2

9

9,4

8,6

28 38 35 53 30 32 40 48 42 56 36 41

| Лундина М.Г | |||

| и др | |||

| Добавки в шихту при производстве керамических стеновых материалов./ Обзорная информация ВНИИЭСМ.К., 1974, с | |||

| Нефтяной конвертер | 1922 |

|

SU64A1 |

| Ziegelindustrie, 1977, № 3, с | |||

| Прибор, автоматически записывающий пройденный путь | 1920 |

|

SU110A1 |

Авторы

Даты

1989-05-07—Публикация

1987-06-15—Подача