4 «Ч

ч

СЛ

оэ

Изобретение относится к металлургии, в частности к контролю температуры при электроконтактиом нагреве движущегося металла под пластическую деформацию, и может быть использовано в станах для прокатки полосы и волочения проволоки с электроконгакт- ным нагревом.

Цель изобретения - стабилизация температуры в зоне деформации металла путем повышения точности ее регулирования .

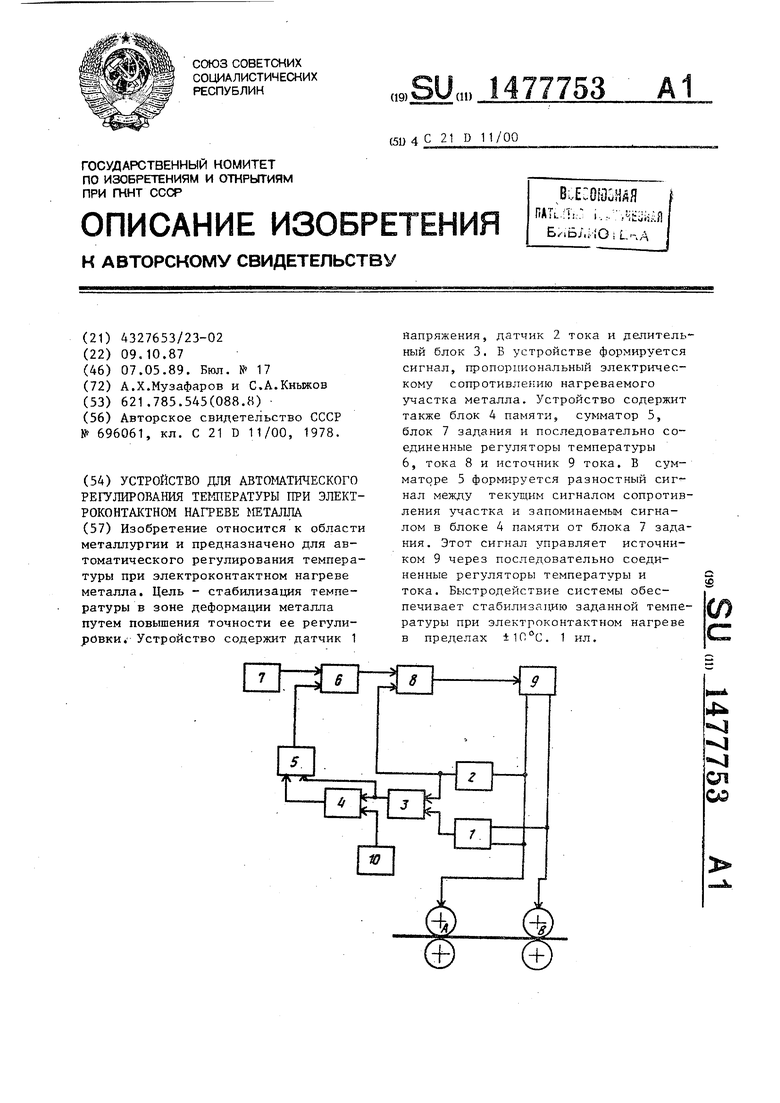

На чертеже представлена блок-схема устройства,

Устройство для автоматического регулирования температуры при электроконтактном нагреве движущегося участка металла AR непосредственно перед зоной деформации включает дат- чик температуры, содержащий датчик 1 напряжения, снимаемого с участка АВ и датчик 2 рабочего тока, выходы которых включены на первый и второй входы делительного блока 3. В устрой - ство введены блок 4 памяти и сумматор 5, которые соединены с датчиком температуры и регулятором 6 температуры. Регулятор 6 температуры на входе соединен с блоком 7 задания, а на выходе - с регулятором 8 тока, выход которого соединен с источником 9 тока. Второй вход регулятора 8 тока соединен также с датчиком 2 тока. К входу блока 4 памяти подключен ключ 10 для управления системой в ручном или автоматическом режиме работы.

Устройство работает следующим образом.

В исходный момент ключ 10 устанавливают в положение Ручное управление. В этом режиме блок 4 памяти повторяет свой входной сигнал на выходе. Делительный блок 3 датчика температуры делит сигнал с датчика 1 напряжения на сигнал с датчика 2 тока. Преобразованный выходной сигнал 2 делительного блока 3 пропорционале электрическому сопротивлению участка АВ движущегося металла, подвергаемог электроконтактному нагреву. Электрическое сопротивление металлов имеет прямую зависимость от температуры, поэтому выходной сигнал с делительно го блока 3 также пропорционален температуре нагрева участка АВ. На входы сумматора 5 поступают два одинаковых по величине, но разных по

знаку гигнала, поэтому на его выходе формируется нулевой сигнал. Регулято 6 температуры, а также соединенные последовательно с ним регулятор 8 тока и источник 9 тока управляются сигналом блока 7 задания. Выставив на блоке 7 задания управляющий сигнал, соответствующий заданной температуре нагрева участка АВ, переводят ключ tO управления в режим, Автоматика, при этом блок 4 памяти запоминает выставленное блоком 7 задания значение температуры.

Любое отклонение от заданной температуры приводит к появлению на выходе сумматора 5 сигнала, равного разности между поступающим сигналом с датчика температуры и запомненным в блоке 4 памяти. Выходной сигнал сумматора 5 через последовательно включенные регулятор 6 температуры и регулятор 8 тока воздействует на источник 9 тока, который дает ток, соответствующий заданной температуре нагрева движущегося металла в зоне пластической деформации,

В устройстве датчик температуры выдает сигнал непосредственно об изменении сопротивления на участке электроконтактного нагрева перед зоной деформации металла, поэтому имеет наиболыиее быстродействие в сравнении с известными датчиками температуры. Так как вся система управления в устройстве связана с датчиком .температуры, то в целом устройство имеет повышенное быстродействие которое обеспечивает стабилизацию температурь: в зоне деформации с точностью ±10°С.

Возможность обеспечения постоянства температуры при электроконтактном нагреве позволяет увеличить скорость обработки металла в среднем на 30-40%, в результате повышается производительность технологического оборудования. Формула изобретения

Устройство для автоматического регулирования температуры при электроконтактном нагреве металла преимущественно под пластическую деформацию, содержащее источник тока, за- датчик температуры , соединенный с регулятором температуры, сумматор, датчик тока и регулятор тока, входы которого соединены с датчиком тока

и регулятором температуры, а выход - с источником тока, отличающееся тем, что, с целью стабилизации температуры в зоне дефор- нации металла путем повышения точности ее регулирования, оно снабжено делительным блоком, блоком памяти и датчиком напряжения, снимаемого с участка нагрева металла, делительным

блоком, при этом выход датчика напряжения соединен с первым входом, а вход датчика тока - с вторым входом делительного блока, выход которого соединен с входами сумматора непосредственно и через блок памяти, выход сумматора соединен с входом регулятора температуры, а ключ соединен с блоком памяти.

| название | год | авторы | номер документа |

|---|---|---|---|

| Устройство автоматического регулирования температуры при электроконтактном нагреве металла | 1983 |

|

SU1130610A1 |

| Устройство для управления режимом нагрева многозонной печи | 1983 |

|

SU1137452A1 |

| Способ управления частотой вращения наклонных валков кольцепрокатного стана | 1990 |

|

SU1734904A1 |

| СПОСОБ УПРАВЛЕНИЯ НАГРЕВОМ МЕТАЛЛА В ПЛАМЕННОЙ НАГРЕВАТЕЛЬНОЙ ПЕЧИ | 1994 |

|

RU2068006C1 |

| Система стабилизации размеров проката | 1985 |

|

SU1271601A1 |

| Устройство для управления режимом работы печи-миксера установки непрерывного литья металлов | 1985 |

|

SU1320633A1 |

| Устройство управления скоростным режимом группы клетей непрерывного прокатного стана | 1986 |

|

SU1397111A1 |

| Устройство автоматического регулирования температуры при электроконтактном нагреве металла | 1978 |

|

SU696061A1 |

| Способ регулирования скорости электроприводов реверсивного прокатного стана с вертикальными и горизонтальными валками | 1986 |

|

SU1360834A1 |

| Устройство для регулирования показателя качества продукта | 1982 |

|

SU1057086A1 |

Изобретение относится к области металлургии и предназначено для автоматического регулирования температуры при электроконтактном нагреве металла. Цель - стабилизация температуры в зоне деформации металла путем повышения точности ее регулировки. Устройство содержит датчик 1 напряжения, датчик 2 тока и делительный блок 3. В устройстве формируется сигнал, пропорциональный электрическому сопротивлению нагреваемого участка металла. Устройство содержит также блок 4 памяти, сумматор 5, блок 7 задания и последовательно соединенные регуляторы температуры 6, тока 8 и источник 9 тока. В сумматоре 5 формируется разностный сигнал между текущим сигналом сопротивления участка и запоминаемым сигналом в блоке 4 памяти от блока 7 задания. Этот сигнал управляет источником 9 через последовательно соединенные регуляторы температуры и тока. Быстродействие системы обеспечивает стабилизацию заданной температуры при электроконтактном нагреве в пределах ±10°С. 1 ил.

| Устройство автоматического регулирования температуры при электроконтактном нагреве металла | 1978 |

|

SU696061A1 |

| Выбрасывающий ячеистый аппарат для рядовых сеялок | 1922 |

|

SU21A1 |

Авторы

Даты

1989-05-07—Публикация

1987-10-09—Подача