1

Изобретение относится к обогащению полезных ископаемых, а именно к автоматическому управлению процессом обогащения руд, и может найти применение в других отраслях промышленности, использующих мокрые способы обогащения.

Цель изобретения - повышение качества управления.

Сущность спосо ба заключается в следующем.

Цементирующими минералами во вкрапленных рудах с переменной крупностью являются карбонаты и силикаты. В карбонатные руды входят минералы: кальцит СаСОз и доломит CaMg(CO3h, а в силикатные руды входят силикаты: оливин (MgFe), форстерит , серпентин Mg6 (ОН) 8 Si4Oio , тальк Mg3(OH)2 Si4Oio и др. Процесс обогащения руд основан на разделении полезных ископаемых от пустой породы (карбонатов и силикатов). В мокрых способах обогащения руд минералы в очередь контактируют с водой, поэтомх гидратация минералов является решающим фактором. В процессе гидратации измельченные частицы минералов связываются с водой. Проявление этой связи зависит от энергии гидратации ионов, вхолящих в минерал.

При правильно установленном технологическом режиме разделения по, ч июго компонента от пустой породы уменьшается попадание пустой породы в поi чаемый концентрат, качество концентр.; га повышается и снижаются потери полезного компонента со шламовым потоком.

Чтобы установить влияние всех технологических параметров на содержание извлекаемого металла в конечном продукте, на качество получаемого концентра га экспериментально перед переработкой устанавливается регрессионная чависим Ч Т. межд содержанием извлекаемого моы .к) г- конем Ј J

CD О CD CD

ном продукте и технологическими параметрами.

Регрессия - зависимость среднего значения какой-либо случайной величины от некоторой другой величины или от несколь- ких величин. Содержание извлекаемого металла в конечном продукте является случайной величиной, так как она в результате опыта принимает числовые значения в зависимости от технологических парамет- ров. Технологические параметры являются независимыми переменными и значения их задаются экспериментатором.

Установление перед переработкой регрессионной зависимости содержания технологи- ческих параметров позволяет определить одновременное влияние всех воздействующих факторов на технологический процесс, а также дает возможность варьировать значения технологических параметров. Установленная взаимосвязь между содержанием извлекаемого металла в конечном продукте -от технологических параметров позволяет управлять процессом обогащения руд и описывает процесс обогащения в виде линейного регрессионного уравнения с конкретными коэффициентами регрессии, определяющими регулировку технологических параметров.

Учет обогатимости руд при установлении регрессионной зависимости содержания извлекаемого металла з конечном продукте от технологических параметров позволяет выявить особенности руд, поступающих в переработку. Кроме того, учет обогатимости руд позволяет улучшать качество управления процессом обогащения руд при переходе на переработку руд из разных рудников или из новых горизонтов с различны- ми генезисами. Определение химико-минералогического состава, поступающего на переработку, при управлении процессом обогащения руд позволяет сделать заключение о физико-химических свойствах руды, о вза- имных сочетаниях минералов и их активности к химическим реагентам, а также их поведении при процессе обогащения. Полученные данные о химическом составе и минералогическом сочетании руд позволяют выбирать соответствующее уравнение регрессии для управления процессом обогащения для поступающей руды. Например, руды, относящиеся к легкообогатимым (карбонатные), процесс обогащения управляется одним уравнением, для силикатных руд, которые являются труднообогатимыми, выбирается для управления другое уравнение, которое описывает процесс. Определение оптимальных значений температуры, времени соотношения твердого к жидкому путем вычисления в соответствии со знаком коэффициентов регрессии по шаговому дви- жению позволяет установить необходимые значения вышеназванных технологических параметров.

Оптимальное значение температуры позволяет повышать содержание извлекаемого металла в конечном продукте путем создания повышенной частоты колебания ионов в кристаллических решетках минералов и увеличением их амплитуды колебания. Отклонения от установленного оптимального значения температуры приводят к нарушению технологического режима.

Оптимальное значение времени при обо- гаьдении руд позволяет минералам полную гидратацию, взаимодействие с химреагентами. Несоблюдение установленного оптимального времени для обогащения руд приводит к потере полезных компонентов из-за недостаточной смачиваемости и неполного взаимодействия с химреагентами.

Оптимальное значение соотношения твердого к жидкому (Т:Ж) или расхода воды в классификаторе устанавливается с учетом крупности измельчения минеральных частиц и их смачиваемости. Поэтому оптимальное значение соотношения твердого к жидкому (Т:Ж) позволяет достичь полного погружения и смачивания всей поверхности измельченных минеральных частиц. Наблюдение оптимального значения соотношения твердого к жидкому приведет либо к неопределенным перерасходам химреагентов, либо из-за недостаточной смоченности минеральных частиц к неполному разделению пустой породы от полезного компонента.

Вид используемого химреагента для процесса обогащения учитывает текстурно- структурные особенности и химико-минералогический состав обогащаемой руды. Поэтому оптимальное значение расхода химреагентов позволяет достичь полного разделения полезного компонента от пустой породы, повышается качество получаемого концентрата. Несоблюдение оптимального значения химреагента также приводит к большим потерям полезного компонента.

Определение оптимальных значений технологических параметров путем вычисления в соответствии со знаками коэффициентов регрессии по шаговому движению позволяет варьировать все значения технологических параметров в оптимальной области в случае недостижения качества концентрата, требуемого уровнем ГОСТа.

Корректировка заданных значений технологических параметров с вычисленными их оптимальными значениями позволяет доводить значения технологических параметров до оптимального уровня. При этом сравниваются вычисленные оптимальные значения технологических параметров с имеющимися в данное время их значениями. Сравнение полученного конечного продукта с допускаемым уровнем по ГОСТу позволяет выпускать качественный концентрат, не допускает браков по примесям.

При достижении необходимого уровня содержания полезных компонентов, допускаемого уровнем ГОСТа, конечный продукт выгружается из чана-реактора. Если конечный продукт не достигает допускаемого уровня ГОСТа, то корректировка технологических параметров проводится со следующим шагом и продолжается технологический цикл.

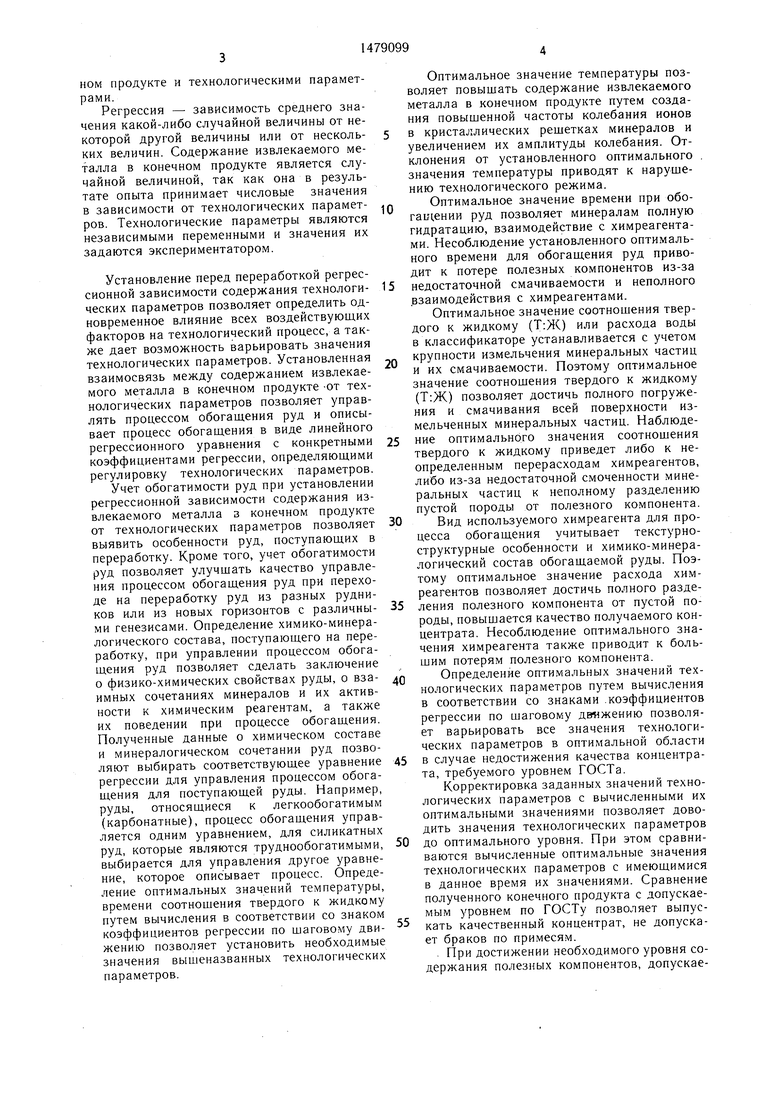

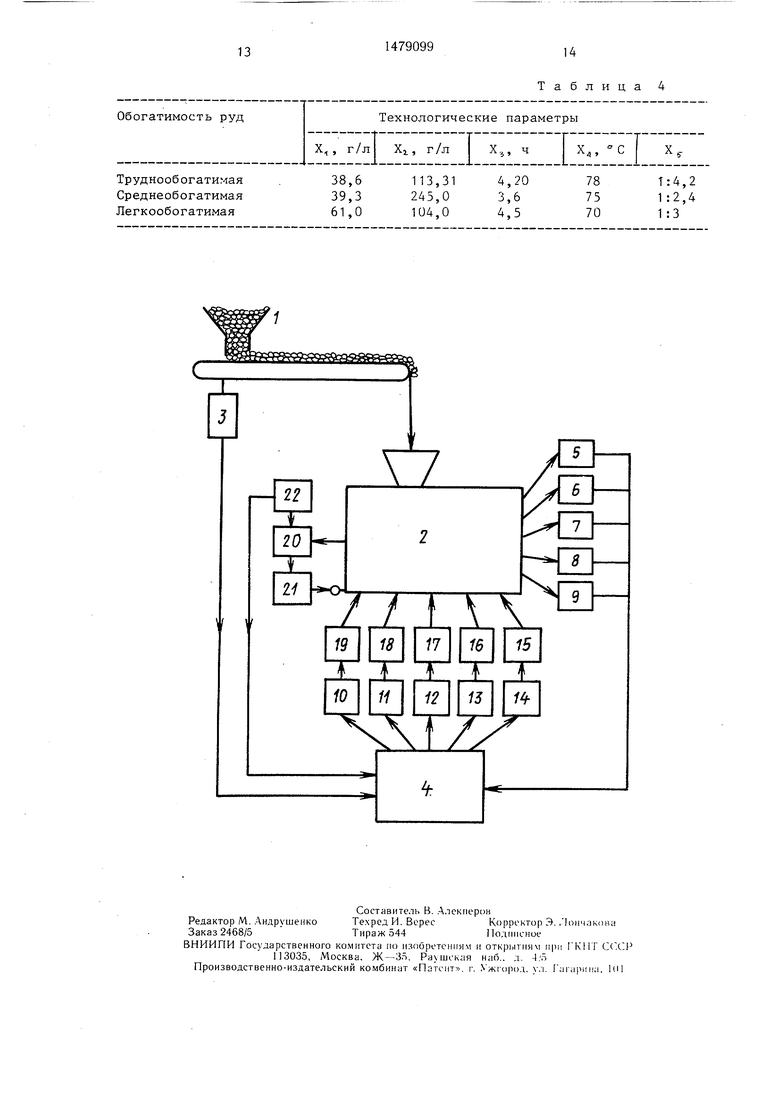

На чертеже изображена схема системы, иллюстрирующая способ управления процессом обогащения руд.

Система включает конвейер 1 для подачи руды, чан-реактор 2, датчик 3 химико- минералогического состава руды; вычислительный блок 4, датчики 5-9 регулируемых параметров (сульфата аммония; серной кислоты; температуры, времени, соотношения твердого к жидкому)з исполнительные механизмы 10-13, регуляторы 15-19 технологических параметров (сульфата аммония, серной кислоты, температур, времени, соотношения твердого к жидкому), рентгеновский анализатор 20 для определения содержания конечного продукта, исполнительный механизм 21 для разгрузки конечного продукта, датчик 22 проверки конечного продукта на соответствие ГОСТу.

Способ осуществляется следующим образом.

Причиной потери окиси хрома и низкого качества получаемого концентрата в процессе обогащения хромовых руд является установление технологического режима без учета обогатимости руд.

Хромовые руды относятся к вкрапленным рудам, которые состоят из зерен хромита и пустой породы. Пустая порода содержит около 70% силикатов, которые представлены оливином (MgFe), форстеритом , серпентином Mg6(OH)a SiA, а также включает в себя карбонаты в виде доломита CaMg(COs)2 и кальцита СаСОд. Прожилки вмещающих минералов с основным минералом - хромшпинелидом дают очень тонкие сростки до 0,0074 мм. Поэтому в процессе обогащения руда должна быть измельчена до тонких классов -0,01 +0,0074 мм. Тонкие классы, включающие хромитовые зерна, плохо поддаются гравитационному обогащению и переходят в шламовый продукт. При этом шламовый продукт содержит 30-34% окиси хрома. Кроме того, обогащаемая руда может быть некондиционной по химическому составу с содержанием окиси хрома 37-99%, крупностью +0,1 -0,5 мм и очень бедные хромовые руды с содержанием окиси хрома 9-12%, крупностью +0,1 -0,5 мм. По техническим требованиям хромовые концентраты, поставляемые огнеупорной и ферросплавной промышленности, должны содер жать окиси хрома и кремния 48-50% и 7-8% соответственно. Эти данные закладываются в память вычислительного блока 4.

При химическом способе обогащения хромитовая руда подвергается химической обработке растворами серной кислоты и слоями аммония. Гидрохимическая обработка проводится при изменении температуры от 60 до 90°С при этом происходит разрушение вмещающей породы и получается концентрат, обогащенный окисью хрома. На содержание окиси хрома в получаемом концентрате (обозначим его Y) основными

0 влияющими факторами являются следующие технологические параметры: расход сульфата аммония в г/л-Xi; расход серной кислоты в г/л-Хг; время, ч-Хз; температура, °С-Х4; соотношение твердого к жидкому

5 (Т:Ж)-Х5.

Чтобы выявить воздействие этих технологических параметров на содержание окиси хрома в получаемом концентрате, устанавливаем регрессионную зависимость содержания окиси хрома в получаемом кон0 центрате от расхода сульфата аммония, серной кислоты, температуры, времени, соотношения твердого к жидкому (Т:Ж) для трех видов сырья; для шламов гравитационного обогащения, для некондицион5 ных хромовых руд и для бедных хромовых руд. Они отличаются между собой по химико-минералогическому составу, по текстурно-структурным особенностям и по содержанию полезного компонента (окиси хрома) ,

0 Шламы гравитационного обогащения относятся к труднообогатительным рудам, а также в их состав входят хрупкие минералы пустой породы: серпентин и форстерит, которые при дополнительном измельчении образуют вторичные шламы. Разде5 ление вторичных шламов от хромитовых зерен очень трудно.

Бедные хромовые руды относятся к сред- необогатимым рудам. Вметающим минералом здесь является олиг . при взаимодействии с химреагентами освобожда0 ет ионы магния и железа. Освобожденные от ионов магния и железа тетраэдры силикатов в виде аморфного кремнезема хорошо отделяются от ро штопых зерен Некондиционные хромовые относят- , ся к легкообогатнмым руг-- как ш-ш высокого содержания окш... ,-,,i .ii Л9% включают меньше , чел- no i- ные . Кроме того, :; -. в и си

став карбонатные минераль1 .iv.eior энергию кристаллических решег-к меньше, ч ем

Q силикатов, поэтому они быстро разрушаются и хорошо отделяются от зерен хромитов. Для установления регрессионной зависимости между содержанием окиси хрома в получаемом концентрате У) и технологическими параметрами X ,, „ Хь Х-,

5 использован пятифакторный ортогональный план эксперимента и е.. т м жая реплика

ИЗ ВОСЬМИ ОПЫТОВ ( J.U.. . 2 И 3) ЧГ

методике планирования эксперимента.

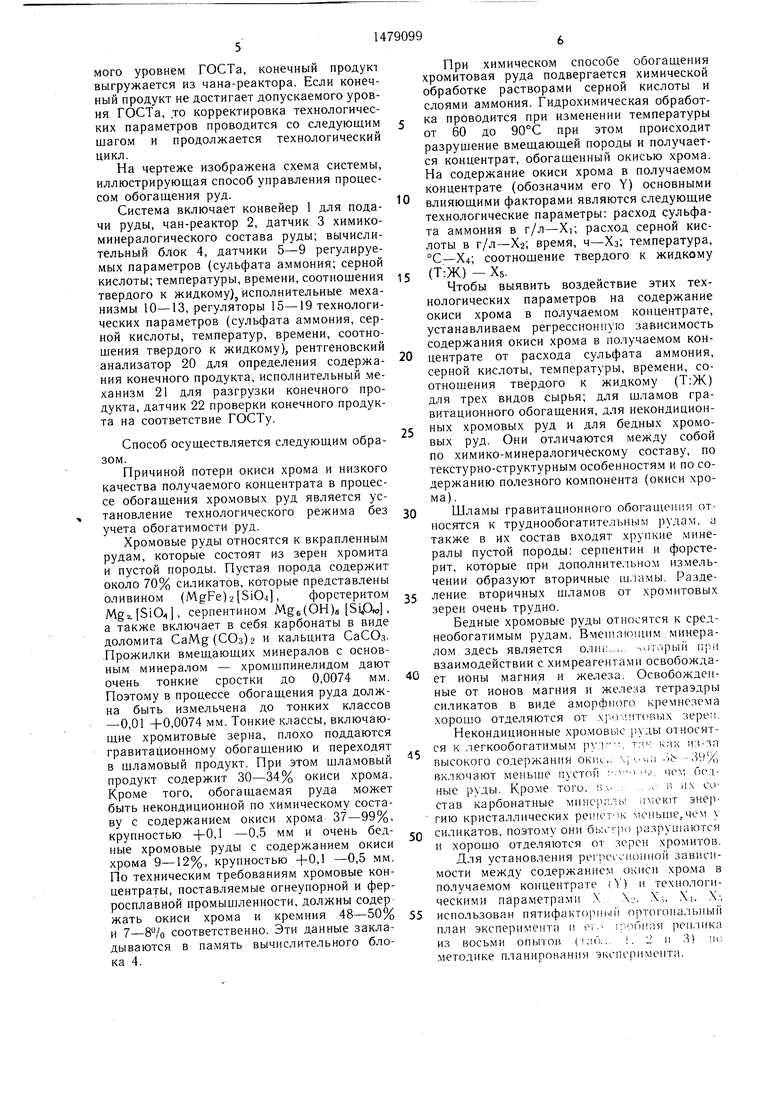

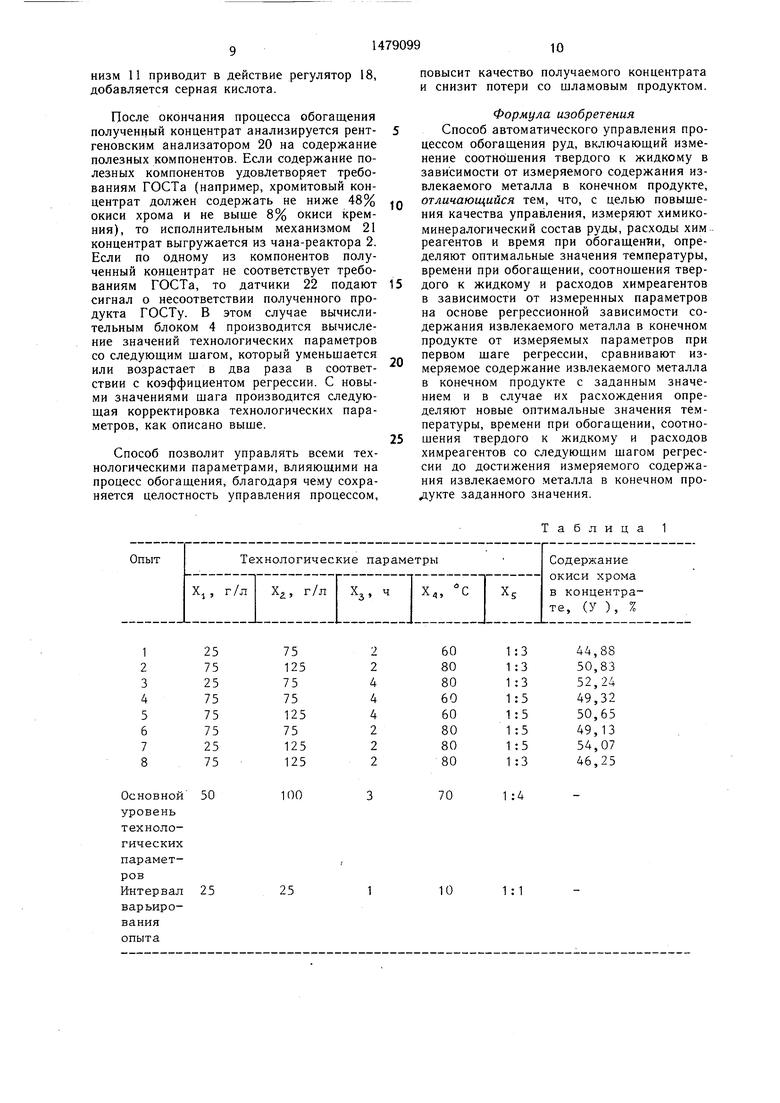

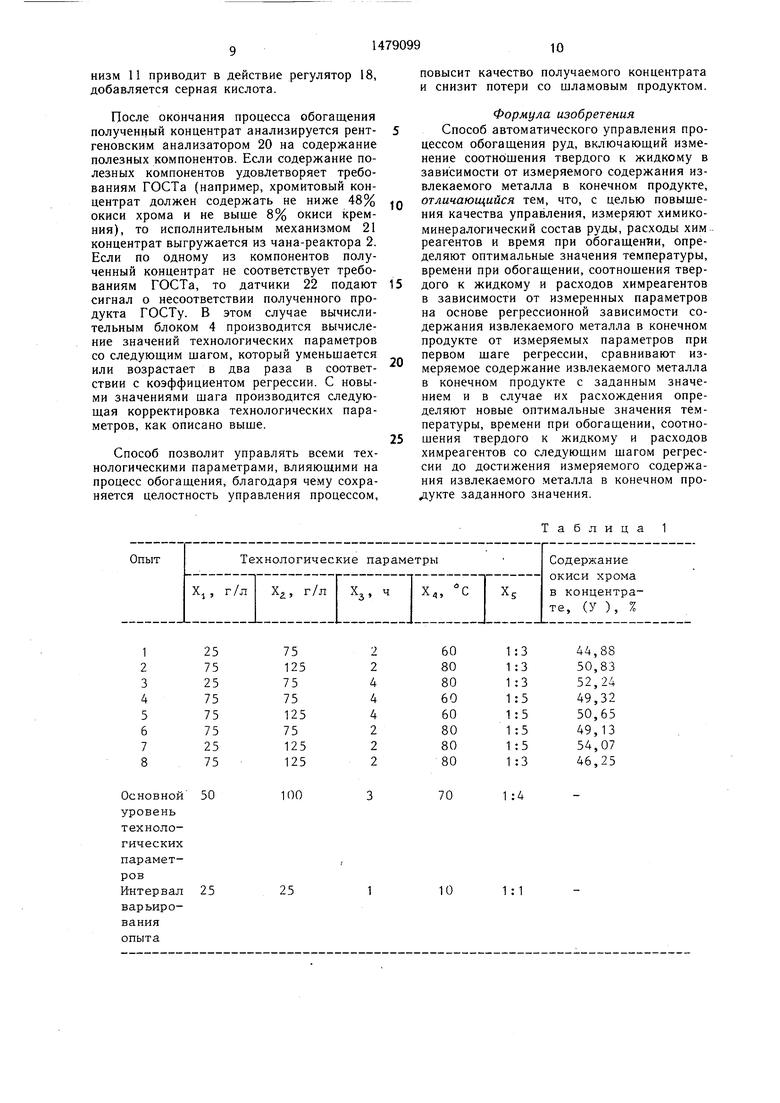

План и результаты эксперимента для получения регрессионной зависимости содержания окиси хрома в конечном продукте от технологических параметров (трудно- обогатимые хромовые руды) представлены в табл. 1.

План и результаты эксперимента получения регрессионной зависимости содержания окиси хрома в конечном продукте от технологических параметров (среднеобога- тимые руды) приведены в табл. 2.

План и результаты эксперимента для получения регрессионной зависимости содержания окиси хрома в конечном продукте от технологических параметров (легко- обогатимые руды) представлены в табл. 3.

Уравнение регрессии для труднообогати- мых руд:

,64-0,46Х,+0,51Х2+1,20Хз+ +0,80Х4+1,20Х5. (1)

Уравнение регрессии для среднеобога- тимых руд:

,75-0,43X1+5,8X2+0,66X3+ +0,50X4-0,61X5 (2)

Уравнение регрессии для легкообогати- мых руд:

,48+0,44X,+0,20Х2+1,50Х3- -0,093Х4-0,044Х5 (3)

Уравнения регрессии (1-3) получены путем обработки экспериментальных данных методом регрессионного анализа с применением пакета научных подпрограмм института математики АН БССР (ПНМ-БИМ).

Знаки коэффициентов регрессии показывают направление технологического параметра по градиенту. Например, коэффициент регрессии параметра Х| для труднообога- тимых руд имеет знак минус (1), поэтому его натуральное значение убывает, коэффициент регрессии для легкообогати- мых руд параметров Xi имеет знак плюс (3), поэтому его натуральное значение возрастает.

Установленные регрессионные зависимости для хромовых руд разной обогатимос- ти в виде уравнений регрессии (1-3) закладываются в память вычислительного блока 4. После закладывания в блок 4 уравнений регрессии для руд с разной обогатимостью приступаем к переработке руды.

По конвейеру 1 идет исходная руда, датчик 3 дает информацию в вычислительный блок 4 о химико-минералогическом составе руды. В зависимости от химико-минералогического состава руды в вычислительном блоке идет выбор соответствующего уравнения для перерабатываемой руды.

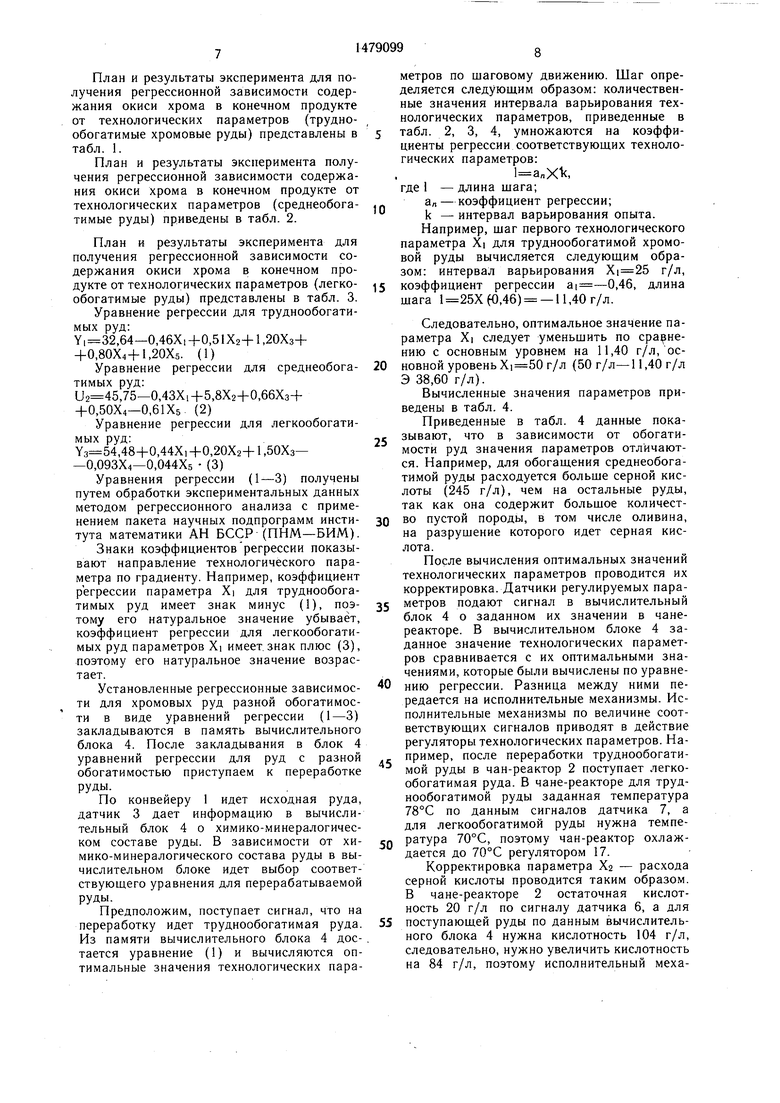

Предположим, поступает сигнал, что на переработку идет труднообогатимая руда. Из памяти вычислительного блока 4 достается уравнение (1) и вычисляются оптимальные значения технологических параметров по шаговому движению. Шаг определяется следующим образом: количественные значения интервала варьирования технологических параметров, приведенные в табл. 2, 3, 4, умножаются на коэффициенты регрессии соответствующих технологических параметров:

, где 1 - длина шага;

а„-коэффициент регрессии; k -интервал варьирования опыта. Например, шаг первого технологического параметра Xi для труднообогатимой хромовой руды вычисляется следующим образом: интервал варьирования г/л, 5 коэффициент регрессии ,46, длина шага (0,46) -11,40 г/л.

Следовательно, оптимальное значение параметра X следует уменьшить по сравнению с основным уровнем на 11,40 г/л, ос- 0 новной уровень г/л (50 г/л-11,40 г/л Э 38,60 г/л).

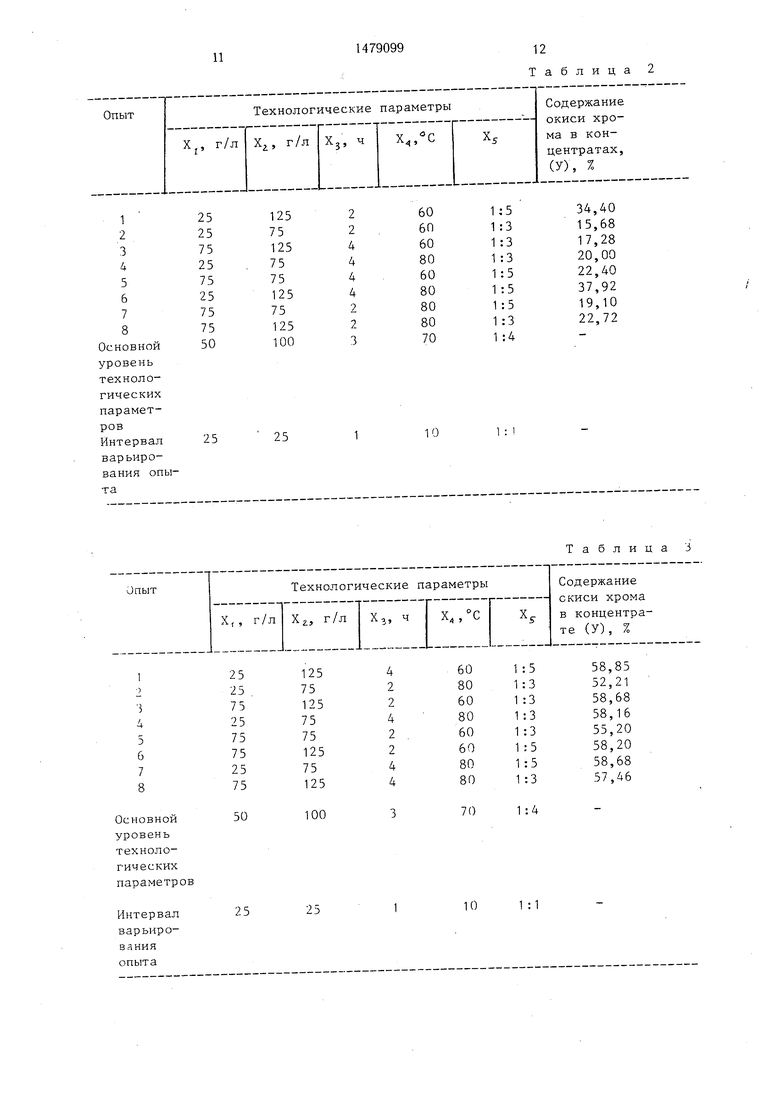

Вычисленные значения параметров приведены в табл. 4.

Приведенные в табл. 4 данные пока5

5

зывают, что в зависимости от обогатимости руд значения параметров отличаются. Например, для обогащения среднеобога- тимой руды расходуется больше серной кислоты (245 г/л), чем на остальные руды, так как она содержит большое количест0 во пустой породы, в том числе оливина, на разрушение которого идет серная кислота.

После вычисления оптимальных значений технологических параметров проводится их корректировка. Датчики регулируемых пара5 метров подают сигнал в вычислительный блок 4 о заданном их значении в чане- реакторе. В вычислительном блоке 4 заданное значение технологических параметров сравнивается с их оптимальными значениями, которые были вычислены по уравне0 нию регрессии. Разница между ними передается на исполнительные механизмы. Исполнительные механизмы по величине соответствующих сигналов приводят в действие регуляторы технологических параметров. Например, после переработки труднообогатимой руды в чан-реактор 2 поступает легко- обогатимая руда. В чане-реакторе для труднообогатимой руды заданная температура 78°С по данным сигналов датчика 7, а для легкообогатимой руды нужна темпеп ратура 70°С, поэтому чан-реактор охлаждается до 70°С регулятором 17.

Корректировка параметра Х2 - расхода серной кислоты проводится таким образом. В чане-реакторе 2 остаточная кислотность 20 г/л по сигналу датчика 6, а для

5 поступающей руды по данным вычислительного блока 4 нужна кислотность 104 г/л, следовательно, нужно увеличить кислотность на 84 г/л, поэтому исполнительный меха

низм 11 приводит в действие регулятор 18, добавляется серная кислота.

После окончания процесса обогащения полученный концентрат анализируется рент- геновским анализатором 20 на содержание полезных компонентов. Если содержание полезных компонентов удовлетворяет требованиям ГОСТа (например, хромитовый концентрат должен содержать не ниже 48% окиси хрома и не выше 8% окиси кремния), то исполнительным механизмом 21 концентрат выгружается из чана-реактора 2. Если по одному из компонентов полученный концентрат не соответствует требованиям ГОСТа, то датчики 22 подают сигнал о несоответствии полученного продукта ГОСТу. В этом случае вычислительным блоком 4 производится вычисление значений технологических параметров со следующим шагом, который уменьшается или возрастает в два раза в соответствии с коэффициентом регрессии. С новыми значениями шага производится следующая корректировка технологических параметров, как описано выше.

Способ позволит управлять всеми технологическими параметрами, влияющими на процесс обогащения, благодаря чему сохраняется целостность управления процессом,

0

5

0

5

повысит качество получаемого концентрата и снизит потери со шламовым продуктом.

Формула изобретения Способ автоматического управления процессом обогащения руд, включающий изменение соотношения твердого к жидкому в зависимости от измеряемого содержания извлекаемого металла в конечном продукте, отличающийся тем, что, с целью повышения качества управления, измеряют химико- минералогический состав руды, расходы хим реагентов и время при обогащении, определяют оптимальные значения температуры, времени при обогащении, соотношения твердого к жидкому и расходов химреагентов в зависимости от измеренных параметров на основе регрессионной зависимости содержания извлекаемого металла в конечном продукте от измеряемых параметров при первом шаге регрессии, сравнивают измеряемое содержание извлекаемого металла в конечном продукте с заданным значением и в случае их расхождения определяют новые оптимальные значения температуры, времени при обогащении, соотношения твердого к жидкому и расходов химреагентов со следующим шагом регрессии до достижения измеряемого содержания извлекаемого металла в конечном продукте заданного значения.

| название | год | авторы | номер документа |

|---|---|---|---|

| Способ разработки полезных ископаемых | 1989 |

|

SU1721221A1 |

| Способ автоматического управления процессом флотации | 1979 |

|

SU856565A1 |

| СПОСОБ ПРОИЗВОДСТВА МАГНЕТИТОВЫХ КОНЦЕНТРАТОВ ПОВЫШЕННОГО КАЧЕСТВА | 2020 |

|

RU2754695C1 |

| Способ обогащения хромовой руды | 1984 |

|

SU1186679A1 |

| СПОСОБ ВЫБОРА ОПТИМАЛЬНЫХ ПАРАМЕТРОВ ПРОЦЕССА ИЗМЕЛЬЧЕНИЯ РУДЫ | 2010 |

|

RU2446016C2 |

| СПОСОБ ОЦЕНКИ ТЕХНОЛОГИЧЕСКИХ СВОЙСТВ И ОБОГАТИМОСТИ МИНЕРАЛЬНОГО СЫРЬЯ | 2000 |

|

RU2165632C1 |

| СПОСОБ ВЫБОРА КРУПНОСТИ ДРОБЛЕНИЯ РУДЫ ПРИ ПОДГОТОВКЕ К ОБОГАЩЕНИЮ В КРУПНОКУСКОВОМ ВИДЕ | 2012 |

|

RU2491130C1 |

| КОМБИНИРОВАННЫЙ СПОСОБ ПЕРЕРАБОТКИ ТРУДНООБОГАТИМЫХ СВИНЦОВО-ЦИНКОВЫХ РУД | 2015 |

|

RU2601526C1 |

| СПОСОБ ПЕРЕРАБОТКИ ТРУДНОФЛОТИРУЕМЫХ НИКЕЛЬ-ПИРРОТИНОВЫХ МАТЕРИАЛОВ, СОДЕРЖАЩИХ БЛАГОРОДНЫЕ МЕТАЛЛЫ | 2003 |

|

RU2249487C1 |

| СПОСОБ ПЕРЕРАБОТКИ СУЛЬФИДНЫХ МИНЕРАЛЬНЫХ ПРОДУКТОВ С ПРИМЕНЕНИЕМ БАКТЕРИЙ ДЛЯ ИЗВЛЕЧЕНИЯ МЕТАЛЛОВ | 2009 |

|

RU2418870C2 |

Изобретение относится к обогащению полезных ископаемых, а именно к автомати- ческому управлению процессом обогащения руд, и может применяться в отраслях промышленности , использующих мокрые способы обогащения. Цель изобретения - повышение управления. Для достижения этой цели измеряют соотношения твердого к жидкому и содержание извлекаемого металла в конечном продукте, устанавливают регрессионную зависимость содержания извлекаемого металла в конечном продукте от температуры, времени, соотношения твердого к жидкому, расхода химреагентов с учетом химико-минералогического состава руды и устанавливают оптимальные значения температуры, времени, соотношения твердого к жидкому и расхода химреагентов путем расчета в соответствии со знаками коэффициентов регресии по шаговому движению. 1 ил., табл.4.

25 75 25 75 75 75 25 75

75

125

75

75

125

75

125

125

50

25

100

25

Таблица 1

60 80 80 60 60 80 80 80

1:3 1 :3 1 :3 1:5 1 :5 1 :5 1 :5 1 :3

44,88 50,83 52,24 49,32 50,65 49,13 54,07 46,25

70

1 :4

10

1 :1

25 25 75 25 75 25 75 75 50

25

125

75

125

75

75

125

75

125

100

25

в

25 25 75 25 75 75 25 75

50

25

125

75

125

75

75

125

75

125

100

Таблица 2

60 60 60 80 60 80 80 80 70

1:5 1 :3 1 :3 1 :3 1:5 1 :5 1:5 1:3 1 :4

34,40 15,68 17,28 20,00 22,40 37,92 19,10 22,72

Таблица 3

58,85 52,21 58,68 58,16 55,20 58,20 58,68 57,46

70

1 :4

10

1 :1

ZZXA

1

10

:7

И

а

8

xi

I

1

J--J

11

12

13

1Ь

| Способ автоматического управления измельчительно-флотационным циклом | 1983 |

|

SU1093352A1 |

| Аппарат для очищения воды при помощи химических реактивов | 1917 |

|

SU2A1 |

Авторы

Даты

1989-05-15—Публикация

1987-09-22—Подача