1

Изобретение относится к производству строительных материалов и может быть использовано для получения керамзита.

Цель изобретения - улучшение технологических свойств смеси за счет повышения ее пластичности, повышение прочности керамзита при снижении его плотности и уменьшение энергозатрат.

Сырьевая смесь для получения керамзита содержит 99,0-99,67 мас.% отработанного глинистого бурового раствора, 0,3-0,95 мас.% гидрофоби- зирующей кремнийорганической жидкости и 0,03-0,05 мас.% нитрилотриме- тилфосфоновой кислоты.

Для получения сырьевой смеси используется отработанный глинистый

буровой раствор, который является отходом процесса бурения и требует утилизации. Он представляет собой водоглинистую суспензию, глинистая фракция которой состоит преимущественно из глины монтмориллонитового состава. Кроме того, в отработанном гглинистом буровом растворе содержатся органические и минеральные вещества - химреагенты, используемые для обработки бурового раствора в процессе бурения скважины с целью придания ему определенных технологических свойств. Состав бурового раствора, мас.%:

Глина76

Органические химреагенты(карбоксиметилЈь 1

СО 4 00 4

целлюлоза, гипан, уг- лещелочной реагент, окзил и др.)4

Минеральные вещества (NaOH, NaCl и др.) 2 Вода18

Сырьевую смесь готовят следующим образом.

В исходньй глинистый буровой раствор последовательно вводят при перемешивании гидрофобизирующую крем- нийорганкческую жидкость (ГКЖ) и нитрилотриметилфосфоновую (НТФ) кислоту. После введения указанных ингредиентов смесь перемешивают до гомогенного состояния. Из полученной массы формируют гранулы и ведут обжиг при 1030°С.

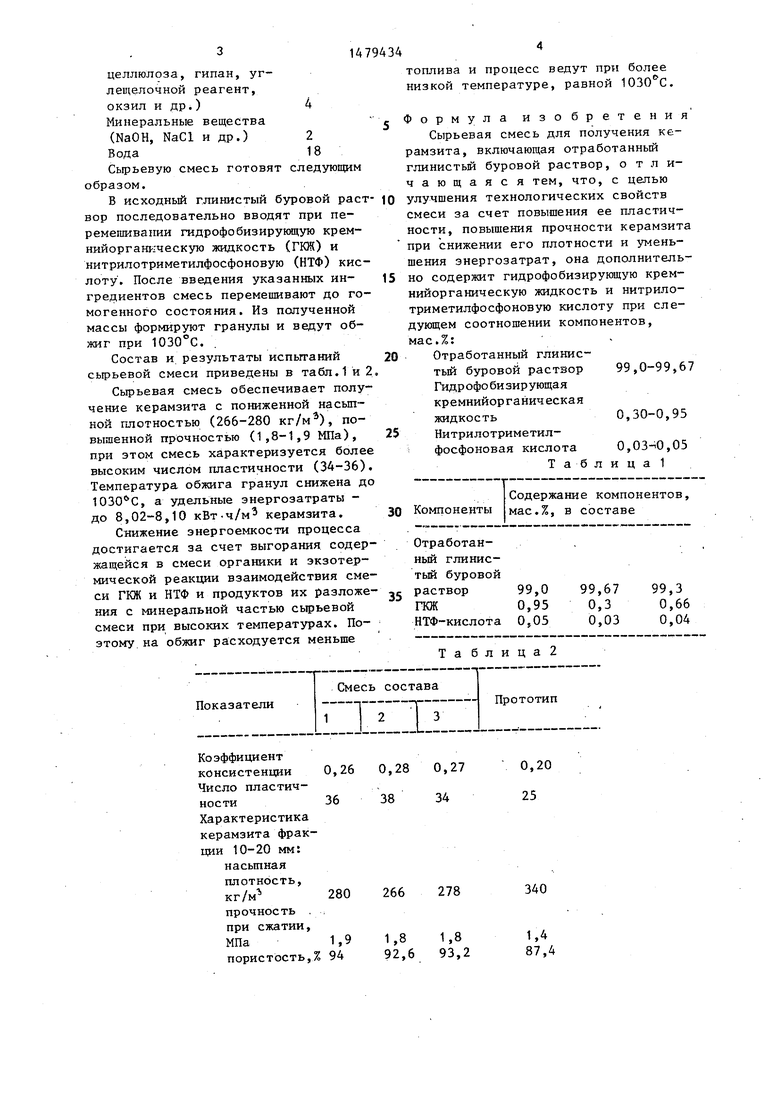

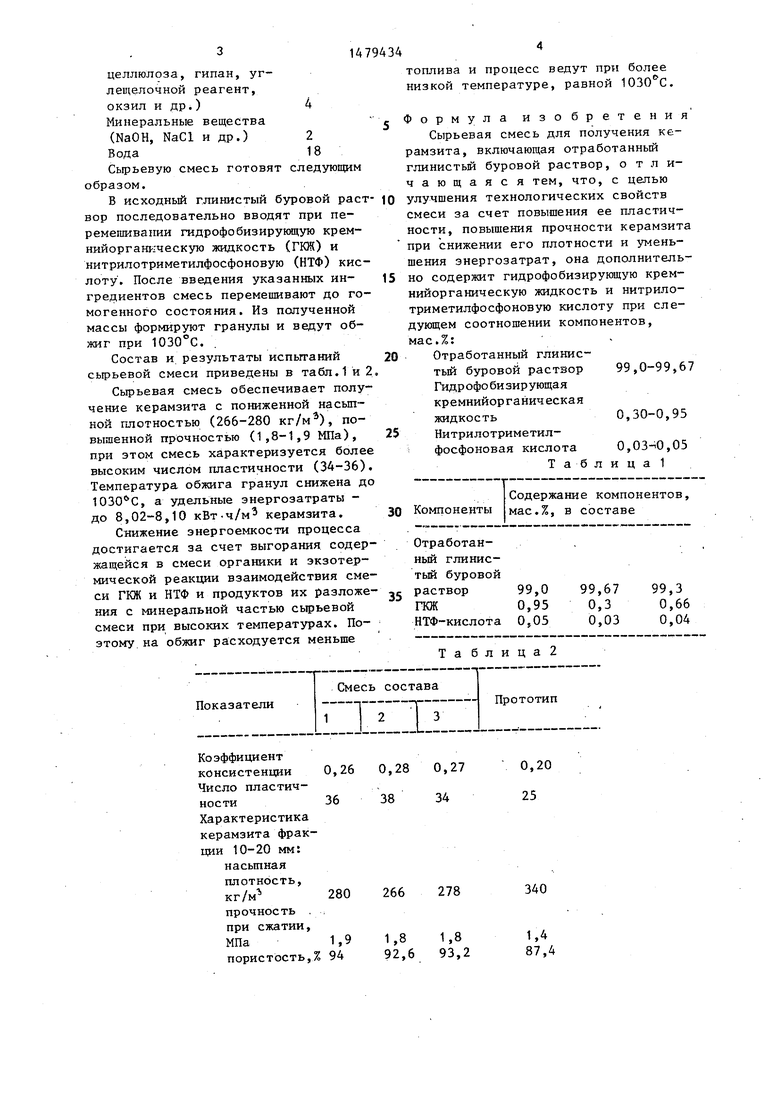

Состав и результаты испытаний сырьевой смеси приведены в табл.1 и 2 Сырьевая смесь обеспечивает получение керамзита с пониженной насыпной плотностью (266-280 кг/м3), повышенной прочностью (1,8-1,9 МПа), при этом смесь характеризуется более высоким числом пластичности (34-36). Температура обжига гранул снижена до 10306С, а удельные энергозатраты - до 8,02-8,10 кВт-ч/м керамзита.

Снижение достигается жащейся в с мической ре си ГКЖ и НТ ния с минер смеси при в

5

0

5

топлива и процесс ведут при более низкой температуре, равной 1030 С.

Формула изобретения Сырьевая смесь для получения керамзита, включающая отработанный глинистый буровой раствор, отличающаяся тем, что, с целью улучшения технологических свойств смеси за счет повышения ее пластичности, повышения прочности керамзита при снижении его плотности и уменьшения энергозатрат, она дополнительно содержит гидрофобизирующую крем- нийорганическую жидкость и нитрилотриметилфосфоновую кислоту при следующем соотношении компонентов, мас.%:

Отработанный глинистый буровой раствор 99,0-99,67 Гидрофобизирующая кремнийорганическая жидкость0,30-0,95

Нитрилотриметил- фосфоновая кислота 0,03-iO,05 Таблица 1

30 Компоненты

Содержание компонентов, мас.%, в составе

| название | год | авторы | номер документа |

|---|---|---|---|

| КЕРАМИЧЕСКОЕ ИЗДЕЛИЕ, СЫРЬЕВАЯ СМЕСЬ И СПОСОБ ИЗГОТОВЛЕНИЯ КЕРАМИЧЕСКОГО ИЗДЕЛИЯ | 1994 |

|

RU2046772C1 |

| СЫРЬЕВАЯ СМЕСЬ ДЛЯ ПОЛУЧЕНИЯ КЕРАМЗИТА | 2011 |

|

RU2467966C1 |

| Смесь для получения керамзита | 1986 |

|

SU1362724A1 |

| СЫРЬЕВАЯ СМЕСЬ ДЛЯ ИЗГОТОВЛЕНИЯ КЕРАМЗИТА | 2001 |

|

RU2188173C1 |

| СПОСОБ ПОЛУЧЕНИЯ КЕРАМЗИТА | 2008 |

|

RU2397963C2 |

| БУРОВОЙ РАСТВОР | 2015 |

|

RU2582197C1 |

| СПОСОБ ОБЕЗВРЕЖИВАНИЯ БУРОВОГО ШЛАМА С ПОЛУЧЕНИЕМ ИЗ НЕГО СТРОИТЕЛЬНОГО МАТЕРИАЛА | 2009 |

|

RU2389564C1 |

| Высокоингибированный инвертный буровой раствор | 2019 |

|

RU2710654C1 |

| Сырьевая смесь для изготовления керамзита | 1983 |

|

SU1126558A1 |

| Сырьевая смесь для получения керамзита | 1977 |

|

SU692806A1 |

Изобретение относится к производству строительных материалов и может быть использовано для получения керамзита. Для улучшения технологических свойств смеси за счет повышения ее пластичности, повышения прочности керамзита при снижении его плотности и уменьшения энергозатрат, сырьевая смесь включает мас. % 99,0-99,67 отработанного глинистого бурового раствора 0,3-0,95 гидрофобизирующей кремний органической жидкости и 0,03-0,05 нитрилотриметилфосфоновой кислоты. Получаемый керамзит характеризуется насыпной плотностью 266-280 кг/м3, прочностью 1,8-1,9 МПа, пористостью 92,6-94,0%, при этом смесь характеризуется числом пластичности 34-38. Температура обжига составляет 1030с, а удельные энергозатраты 8,02-8,10 квт.ч/м3 керамзита. 1 табл.

пористость,% 94 92,6 93,2

87,4

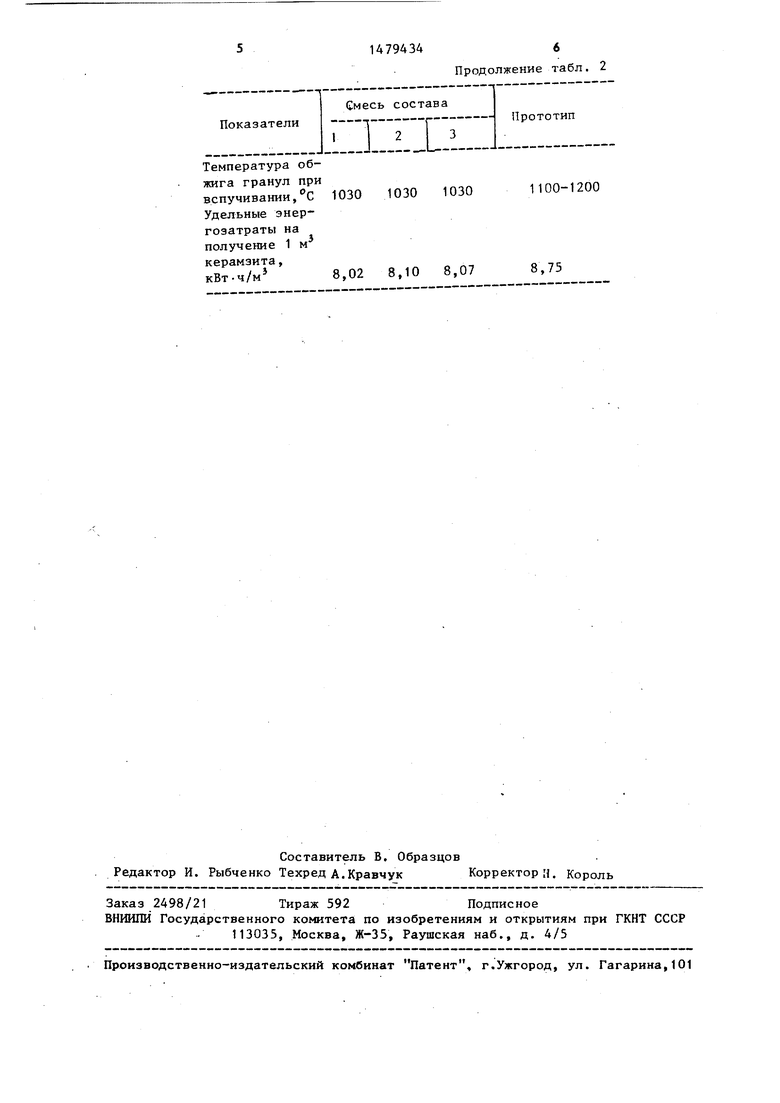

Температура обжига гранул при вспучивании,°С 1030 Удельные энергозатраты на получение 1 м керамзита, кВт-ч/м 8,02

14794346

Продолжение табл. 2

1030 ЮЗО

1100-1200

8,10 8,07

8,75

| Онацкий С.П | |||

| Производство керамзита | |||

| - Сырье для производства керамзита | |||

| М., 1987, с | |||

| Паровоз для отопления неспекающейся каменноугольной мелочью | 1916 |

|

SU14A1 |

| Сырьевая смесь для получения керамзита | 1977 |

|

SU692806A1 |

| Очаг для массовой варки пищи, выпечки хлеба и кипячения воды | 1921 |

|

SU4A1 |

Авторы

Даты

1989-05-15—Публикация

1987-09-30—Подача