Изобретение относится к производству строительных материалов и может быть использовано при производстве керамзита из глинистого сырья с до- , бавками из отходов производств.

Цель изобретения - снижение температуры обжига, повьппениешрочности и уменьшение водопоглощения керамзита.

Сырьевая смесь для получения керамзита содержит, мас„%: глина 46-68; отход производства сухих элементов питания 18-32; отход производства анальгина 16-22.

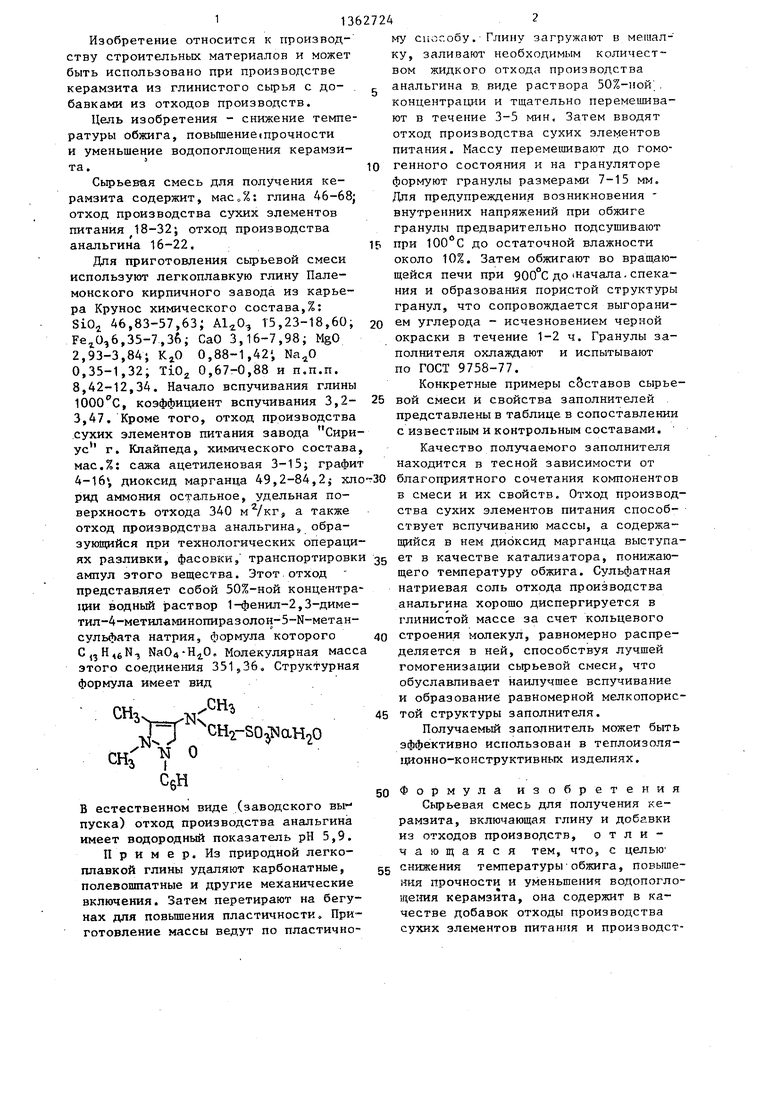

Для приготовления сырьевой смеси используют легкоплавкую глину Пале- монского кирпичного завода из карьера Крунос химического состава,%: SiOj 46,83-57,63; , 15,23-18,60; Fe,0,6,35-7,3ft; CaO 3,16-7,98; MgO 2,93-3,84; 0,88-1,42, 0,35-1,32; TiO 0,67-0,88 и п.п.п. 8,42-12,34. Начало вспучивания глины , коэффициент вспучивания 3,2- 3,47. Кроме того, отход производства сухих элементов питания завода Сириус г. Клайпеда, химического состава, мас.%: сажа ацетиленовая 3-15; графит 4-16, диоксид марганца 49,2-84,2j хло РИД аммония остальное, удельная поверхность отхода 340 м /кг, а также отход производства анальгина, образующийся при технологических операциях разливки, фасовки, транспортировки ампул этого вещества. Этот отход представляет собой 50%-ной концентрации водный раствор 1-фенил-2,3-диме- тил-4-метиламинопиразолон-5-Ы-метан- сульфата натрия, формула которого С„Н,бН, . Молекулярная масса этого соединения 351,36, Структурная формула имеет вид

Х1-

N

N

О

CHi-SO -NaH O

СеН

в естественном виде (заводского выпуска) отход производства анальгина имеет водородный показатель рН 5,9. П р и м е р. Из природной легкоплавкой глины удаляют карбонатные, полевошпатные и другие механические включения. Затем перетирают на бегунах для повышения пластичности. Приготовление массы ведут по пластично

0

5

ЗО 35 40

0

25

fy способу . Глину загружают в мешалку, заливают необходимым количеством жидкого отхода производства анальгина в. виде раствора 50%-11ой . концентрации и тщательно перемешивают в течение 3-5 мин. Затем вводят отход производства сухих элементов питания. Массу переме1иивают до гомогенного состояния и на грануляторе формуют гранулы размерами 7-15 мм. Дпя предупреждения возникновения - внутренних напряжений при обжиге гранулы предварительно подсушивают при 100 С до остаточной влажности около 10%. Затем обжигают во вращающейся печи при 900°С до Начала, спекания и образования пористой структуры гранул, что сопровождается выгоранием углерода - исчезновением черной окраски в течение 1-2 ч. Гранулы заполнителя охлаждают и испытывают по ГОСТ 9758-77.

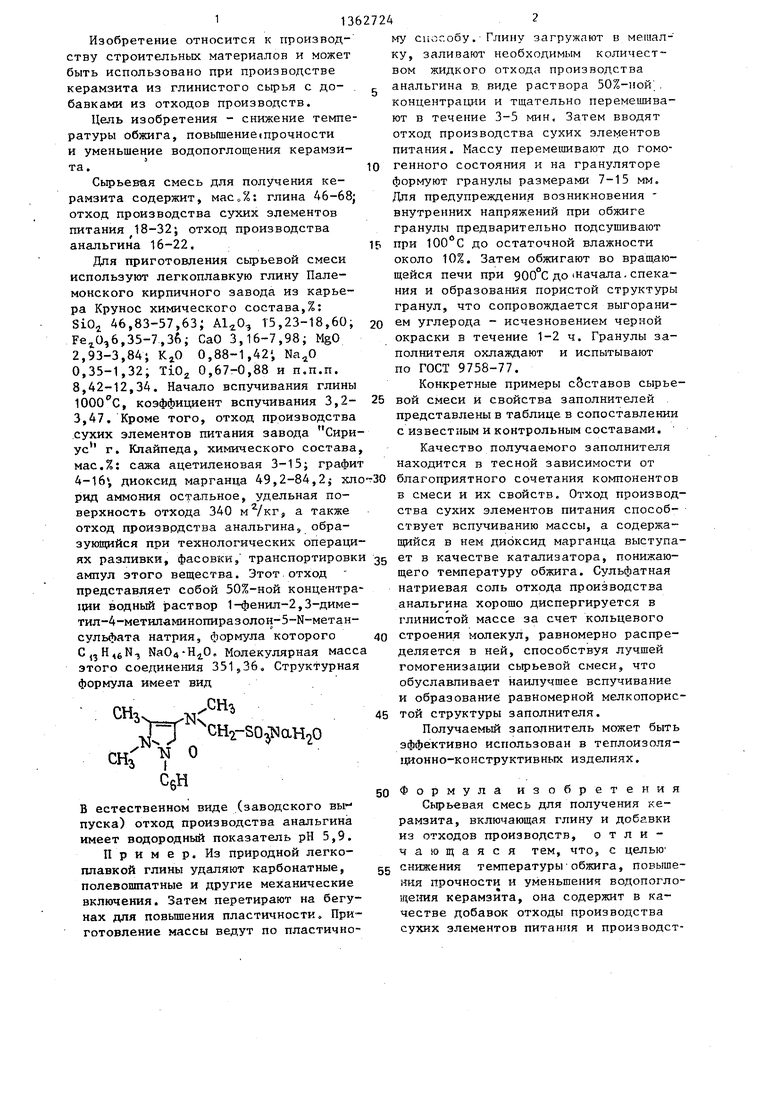

Конкретные примеры сВставов сырьевой смеси и свойства заполнителей представлены в таблице в сопоставлении с известным и контрольным составами.

Качество получаемого заполнителя находится в тесной зависимости от благоприятного сочетания компонентов в смеси и их свойств. Отход производства сухих элементов питания способствует вспучиванию массы, а содержащийся в нем диоксид марганца выступает в качестве катализатора, понижающего температуру обжига. Сульфатная натриевая соль отхода производства анальгина хорошо диспергируется в глинистой массе за счет кольцевого строения молекул, равномерно распределяется в ней, способствуя лучшей гомогенизации сырьевой смеси, что обуславливает наилучшее вспучивание и образование; равномерной мелкопористой структуры заполнителя.

Получаемый заполнитель может быть эффективно использован в теплоизоля- ujioHHo-конструктивньгх изделиях.

45

Формула изобретения

Сырьевая смесь для получения керамзита, включающая глину и добавки из отходов производств, отличающаяся тем, что, с цельюснижения температуры-обжига, повышения прочности и уменьшения водопогло- щеттая керамзита, она содержит в качестве добавок отходы производства сухих элементов питания и производстСодержание компонентов в смеси,

мае. % Глина

Отход производства сухих

элементов питания

Отход производства анальгина

Отход производства левомицетина ,.

Температура обжига при вспучивании гранул,с

Характеристика легкого заполнителя фракции 5-20 мм

Редактор М. Товтин

Составит;ель В. Образцов Техред Л.Сердюкова Корректор И. Эрдейи

Заказ 6345/16 Тираж 588 Подписное ВНИИПИ Государственного комитета СССР

по делам изобретений и открытий 113035, Москва, Ж-35, Раушская наб., д. 4/5

Производственно-полиграфическое предприятие, г. Ужгород, ул. 1 оектная, 4

90

10 1030

| название | год | авторы | номер документа |

|---|---|---|---|

| Сырьевая смесь для получения пористого заполнителя | 1986 |

|

SU1397415A1 |

| Сырьевая смесь для изготовления пористого заполнителя | 1986 |

|

SU1348308A1 |

| Сырьевая смесь для изготовления керамзита | 1988 |

|

SU1578099A1 |

| СПОСОБ ПОЛУЧЕНИЯ ИСКУССТВЕННОГО ПОРИСТОГО ЗАПОЛНИТЕЛЯ - КЕРАМЗИТА | 1999 |

|

RU2158242C1 |

| Сырьевая смесь для изготовления керамзита | 1981 |

|

SU975670A1 |

| Сырьевая смесь для изготовления керамзита | 1990 |

|

SU1761710A1 |

| СЫРЬЕВАЯ СМЕСЬ ДЛЯ ИЗГОТОВЛЕНИЯ КЕРАМЗИТА | 2012 |

|

RU2520593C2 |

| СЫРЬЕВАЯ СМЕСЬ ДЛЯ ИЗГОТОВЛЕНИЯ КЕРАМЗИТА | 1992 |

|

RU2040499C1 |

| Сырьевая смесь для производства легкого заполнителя | 1978 |

|

SU775082A1 |

| Сырьевая смесь для изготовления керамзита | 1986 |

|

SU1335546A1 |

Изобретение относится к производству строительных материалав и может быть использовано для производства керамзита из глинистого сьфья с добавками из отходов производства/ Для снижения температуры обжига, по- вьппения прочности и уменьше ния водо- поглощения керамзита, сырьевая смесь содержит, мас.%: глина 46-66, отход производства сухих элементов питания 18-32, отход производства анальгина 16-22. Получаемый керамзит характеризуется насыпной плотностью 630- 750 кг/м , прочностью при сжатии в цилиндре 20-26 МПа, водопоглощением 8,7-16,5% и теплопроводностью 0,126- 0,130 Вт/м-к. 1 табл. (Л GO 05 tsD 1C 4

| Сырьевая смесь для изготовления керамзита | 1981 |

|

SU1041535A1 |

| Очаг для массовой варки пищи, выпечки хлеба и кипячения воды | 1921 |

|

SU4A1 |

| Сырьевая смесь для изготовления керамзита | 1983 |

|

SU1126558A1 |

Авторы

Даты

1987-12-30—Публикация

1986-04-22—Подача