Известен способ получения сложных эфиров карбаминовой кислоты нагреванием с обратным холодильником 1 моля нитрата мочевины с 6-кратным количеством абсолютного спирта в присутствии нитрата натрия. Выход 70%.

Предлагаемый способ отличается проведением реакции в присутствии окиси цинка под повышенным давлением и температуре 130-150°, что приводит к сокращению продолжительности процесса и повышению выхода продукта до 90%.

По предлагаемому способу получение сложных эфиров карбаминовой кислоты заключается в том, что мочевину смешивают с окисью цинка и спиртом, а затем, медленно добавляют 98%-ную азотную кислоту, взятую в количестве 1 : 1 по отношению к мочевине.

Смесь быстр-о нагревают при перемешивании в автоклаве до 140° при давлении 17 ата. После нагревания в течение 15 мин при указанной температуре продукт реакции охлаждают, избыток спирта отгоняют, к остатку добавляют холодный, дихлорэтан. При температуре 40- 45° выделяются кристаллы нитрата аммония, их отфильтровывают и промывают дихлорэтаном. Затем из фильтрата отгоняют дихлорэтан и сырой эфир карбаминовой кислоты (последний в вакууме).

Предлагаемым способом могут быть получены сложные эфиры карбаминовой кислоты и всех алифатических, циклоалифатических и ара№ 147973- 2 лифатических спиртов. Особое значение способ имеет при получении уретана из одновалентных спиртов от GI до СеМолекулярное соотношение безводного спирта и мочевины берут между 2 и 10, предпочтительно между 5 и 8. Окись цинка составляет от 1 до 10% вес. от количества взятой мочевины.

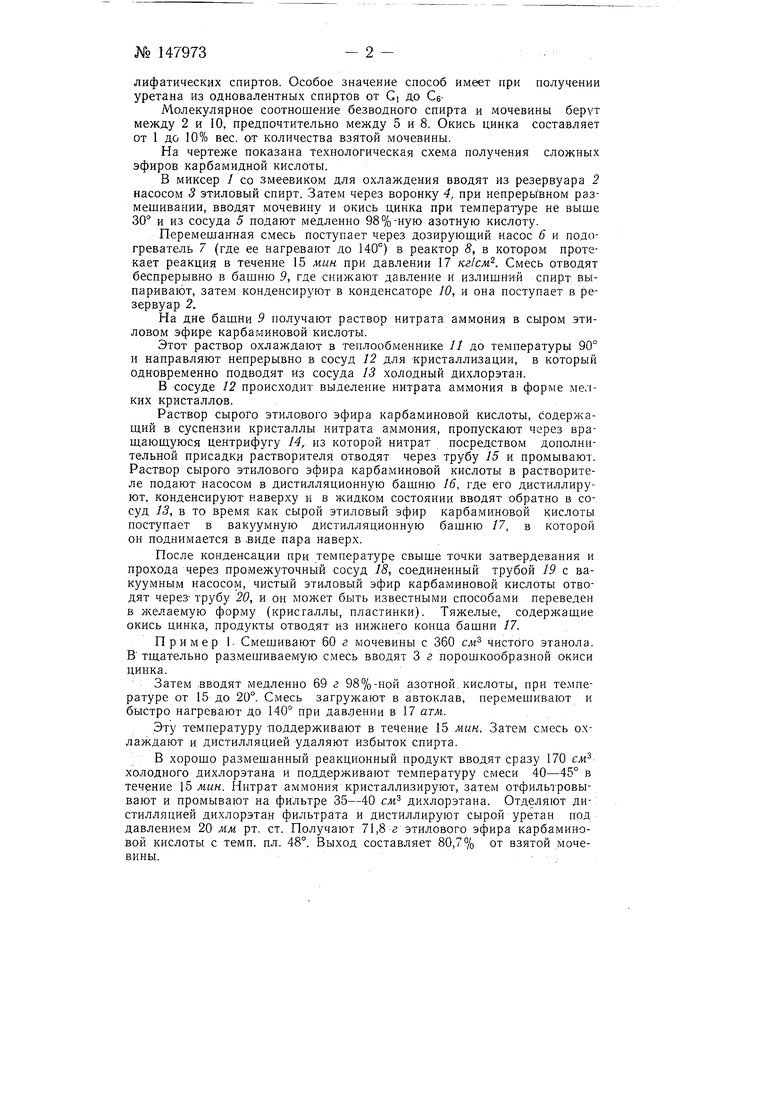

На чертеже показана технологическая схема получения сложных эфиров карбамидной кислоты.

В миксер / со змеевиком для охлаждения вводят из резервуара 2 насосом 3 этиловый спирт. Затем через воронку 4, при непрерьГвном размешивании, вводят мочевину и окись цинка при температуре не выше 30° и из сосуда 5 подают медленно 98%-ную азотную кислоту.

Перемешанная смесь поступает через дозируюш;ий насос 6 и подогреватель 7 (где ее нагревают до 140°) в реактор S, в котором протекает реакция в течение 15 жин при давлении 17 к,г1см. Смесь отводят беспрерывно в башню 9, где -снижают давление и излишний спирт выпаривают, затем конденсируют в конденсаторе 10, и она поступает в резервуар 2.

На дне башни 9 получают раствор нитрата аммония в сыром этиловом эфире карбаминовой кислоты.

Этот раствор охлаждают в теплообменнике // до температуры 90° и направляют непрерывно в сосуд 12 для кристаллизации, в который одновременно подводят из сосуда 13 холодный дихлорэтан.

В сосуде 12 происходит выделение нитрата аммония в форме мелких кристаллов.

Раствор сырого этилового эфира карбаминовой кислоты, содержаший в суспензии кристаллы нитрата аммония, пропускают через вращающуюся центрифугу 14, из которой нитрат посредством дополнительной присадки растворителя отводят через трубу 15 и промывают. Раствор сырого этилового эфира карбаминовой кислоты в растворителе подают насосом в дистилляционную башню 16, где его дистиллируют, конденсируют наверху и в жидком состоянии вводят обратно в сосуд 13, в то время как сырой этиловый эфир карбаминовой кислоты поступает в вакуумную дистилляционную башню /7, в которой он поднимается в виде пара наверх.

После ко-нденсации при температуре свыше точки затвердевания и прохода через промежуточный сосуд 18, соединенный трубой 19 с вакуумным насосом, чистый этиловый эфир карбаминовой кислоты отводят через- трубу 20, и он может быть известными способами переведен в желаемую форму (кристаллы, пластинки). Тяжелые, содержашие окись цинка, продукты отводят из нижнего конца башни 17.

Пример 1. Смешивают 60 г мочевины с 360 см чистого этанола. В тщательно размешиваемую смесь вводят 3 г порошкообразной окиси цинка.

Затем вводят медленно 69 г 98%-ной азотной, кислоты, при температуре от 15 до 20°. Смесь загружают в автоклав, перемешивают и быстро нагревают до 140° при давлении в 17 атм.

Эту температуру поддерживают в течение 15 мин. Затем смесь охлаждают и дистилляцией удаляют избыток спирта.

В хорошо размешанный реакционный продукт вводят сразу 170 сж холодного дихлорэтана и поддерживают температуру смеси 40-45° в течение 15 мин. Нитрат аммония кристаллизируют, затем отфильтровывают и промывают на фильтре 35-40 см дихлорэтана. Отделяют дистилляцией дихлорэтан фильтрата и дистиллируют сырой уретан под давлением 20 мм рт. ст. Получают 71,8 г этилового эфира карбаминовой кислоты с темп. пл. 48°. Выход составляет 80,7% от взятой мочевины.

Пример 2. В миксер / вводят: метанола 3700 л, мочевины 880 кг и окиси цинка 27 кг.

В сильно размешиваемую и охлажденную до 15-20° смесь вводят медленно 1000 кг 98%-ной азотной кислоты. Приготовленной смесью питают систему в течение 24 час работы.

Сл:есь вводят в количестве 200 л/час дозирующим насосом 6 под давлением 20 атм в подогреватель 7- Подогреватель отрегулирован так, что смесь, входя в реактор 5, имеет -температуру 135-140°.

В реакторе поддерживают температуру 140° и реакционную массу после 15-минутного пребывания в аппарате отводят под атмосферным давлением в отделительную башню 9, где непрореагировавший метанол выпаривают, конденсируют и отводят.обратно в резервуар 2.

Сырой эфир метилового спирта и карбаминовой кислоты, содержаш,ий в растворе нитрат аммония, собирают в нижнем конце башни 9 и переводят через отрегулированный для охлаждения продукта до 90° теплообменник //в кристаллизационный сосуд 12, в который одновременно вводят в.количестве 100 л1час холодный дихлорэтан. Температуру в кристаллизационном сосуде 12 поддерживают 45°, и время прибывания продукта в последнем составляет 15 мин.

Раствор сырого метилового эфира карбаминовой кислоты, содержаший в суспензии нитрат аммония, пропускают через центрифугу 14, где нитрат, при вводе ежечасно 20 л холодного дихлорэтана, отделяют и промывают.

Дихлорэтан выпаривают в башне 16 и возвраш,ают в сосуд 13. Выходящим из башни 16 сырым метиловым эфиром карбаминовой кислоты питают работающую под вакуумом ректификационную башню 17.

Через трубу 20 выходит ежечасно 40 кг дистиллированного чистого метилового эфира карбаминовой кислоты. Выход составляет приблизительно 90% отВЗЯТОЙ мочевины.

Предмет изобретения

Способ получения сложных эфиров карбаминовой кислоты путем взаимодействия нитрата мочевины со спиртом, отличающийся тем, что, в целях сокращения продолжительности прОцесса, реакцию проводят в присутствии окиси циНКа при давлении примерно 17-20 атм и температуре 130-150°.

- 3 -№ 147973

J9

| название | год | авторы | номер документа |

|---|---|---|---|

| СПОСОБ ПОЛУЧЕНИЯ АЛКИЛКАРБАМАТОВ | 1967 |

|

SU193491A1 |

| Способ регулирования роста злаковых растений | 1980 |

|

SU932965A3 |

| ГЕРБИЦИДНОЕ СРЕДСТВО | 1991 |

|

RU2091022C1 |

| СПОСОБ ПОЛУЧЕНИЯ ОКТАГИДРО-1,2,4-МЕТЕНОПЕНТА- ЛЕНИЛ- | 1971 |

|

SU296320A1 |

| Способ получения триацетонамина | 1974 |

|

SU843742A3 |

| Способ получения карбонилзамещенных 1-сульфонилбензимидазолов | 1976 |

|

SU691089A3 |

| Способ получения производных 4н-бензо(4,5)циклогепта-(1,2-в)-тиофена | 1973 |

|

SU504489A3 |

| Способ получения производных стероидов | 1982 |

|

SU1447289A3 |

| ЗАМЕЩЕННЫЕ ПРОИЗВОДНЫЕ ЦИКЛОГЕКСАНА | 2002 |

|

RU2288221C2 |

| Способ получения -(аминофенил) -алифатических карбоновых кислот | 1970 |

|

SU460619A3 |

Авторы

Даты

1962-01-01—Публикация

1960-04-29—Подача