1

4 00

| название | год | авторы | номер документа |

|---|---|---|---|

| Способ эксплуатации штампов для вырубки-пробивки | 1984 |

|

SU1310072A1 |

| СПОСОБ ВЫРУБКИ ДЕТАЛЕЙ ИЗ ЛИСТОВЫХ МНОГОСЛОЙНЫХ МАТЕРИАЛОВ С ЦЕНТРАЛЬНЫМ МЕТАЛЛИЧЕСКИМ СЛОЕМ И НАРУЖНЫМИ ЭЛАСТИЧНЫМИ СЛОЯМИ | 2011 |

|

RU2483823C1 |

| Способ вырубки деталей из плоской заготовки | 1983 |

|

SU1148675A1 |

| СПОСОБ ЧИСТОВОЙ ВЫРУБКИ С ОБЖИМКОЙ | 2008 |

|

RU2409444C2 |

| Способ получения отверстий в двухслойных листовых материалах | 1985 |

|

SU1348032A1 |

| СПОСОБ ВЫРУБКИ ДЕТАЛЕЙ ИЗ ЛИСТОВЫХ МНОГОСЛОЙНЫХ МАТЕРИАЛОВ С ЦЕНТРАЛЬНЫМ МЕТАЛЛИЧЕСКИМ СЛОЕМ И НАРУЖНЫМИ ЭЛАСТИЧНЫМИ СЛОЯМИ | 2011 |

|

RU2483824C1 |

| Штамп для реверсивной вырубки-пробивки | 1990 |

|

SU1761346A1 |

| Способ получения координатной сетки на детали | 1988 |

|

SU1575093A1 |

| Способ пробивки отверстий в листовых многослойных заготовках с центральным металлическим слоем и утолщенными наружными эластичными слоями | 2018 |

|

RU2687384C1 |

| Способ получения деталей с чистой поверхностью разделения | 1990 |

|

SU1804936A1 |

Изобретение относится к обработке металлов давлением ,в частности, к способам контроля наладки штамповочного инструмента, например к способам контроля соосности установки пуансона и матрицы для вырубки - пробивки листового материала. Цель - повышение точности измерения и расширение диапазона контролируемых инструментов. Между торцами пуансона и матрицы размещают пластину. Материал пластины выбирают с такими механическими характеристиками и толщиной, чтобы для вырубки - пробивки из него требовались усилия не меньшие, чем для вырубки-пробивки деталей, для которых предназначен штамповочный инструмент. Пуансон внедряют в материал пластины на часть ее толщины. Со стороны матрицы образуются трещины скола. Отпечатки пуансона и матрицы при помощи оптической системы отображают на общую плоскость. Зазор измеряют под микроскопом. 2 ил.

Изобретение относится к способам контроля наладки штамповочного инструмента и может использоваться в различных отраслях машино- и прибо- j ростроения при изготовлении и ремонте штампов длр вырубки-пробивки листового материала.

Цель изобретения - повышение точности измерения и расширение диапазона контролируемых штамповочных инструментов.

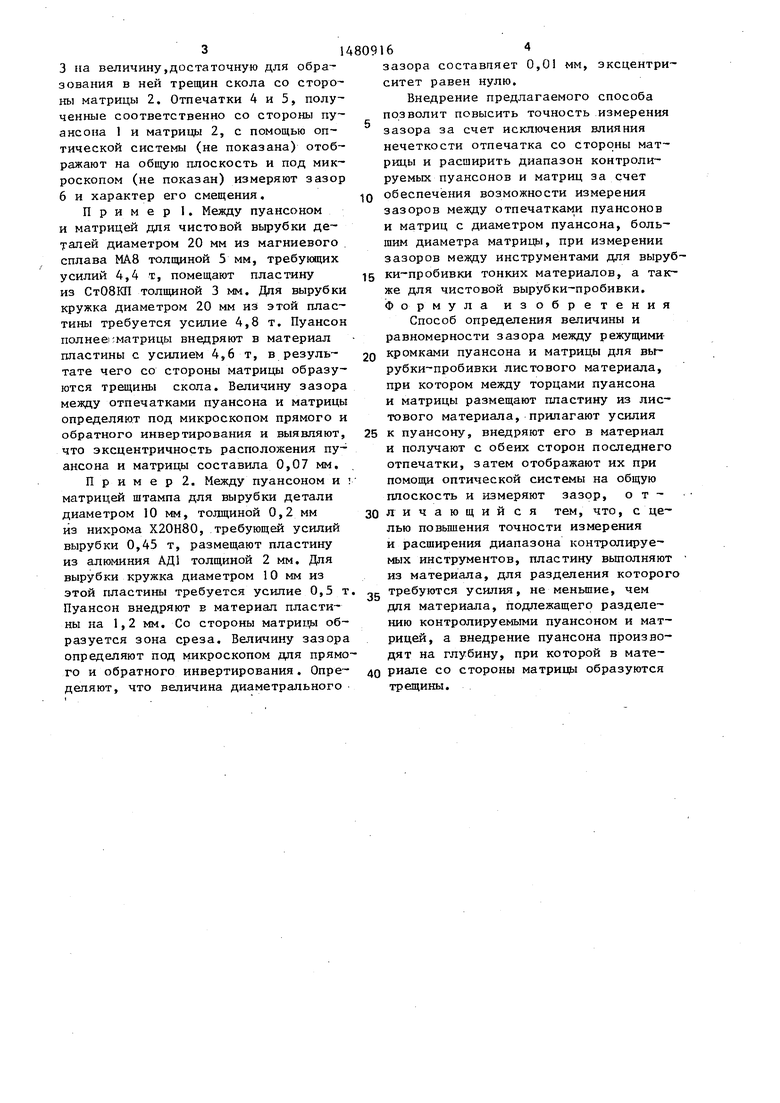

На фиг. 1 изображены контролируемые пуансон и матрица и пластина после получения на ней отпечатков; на

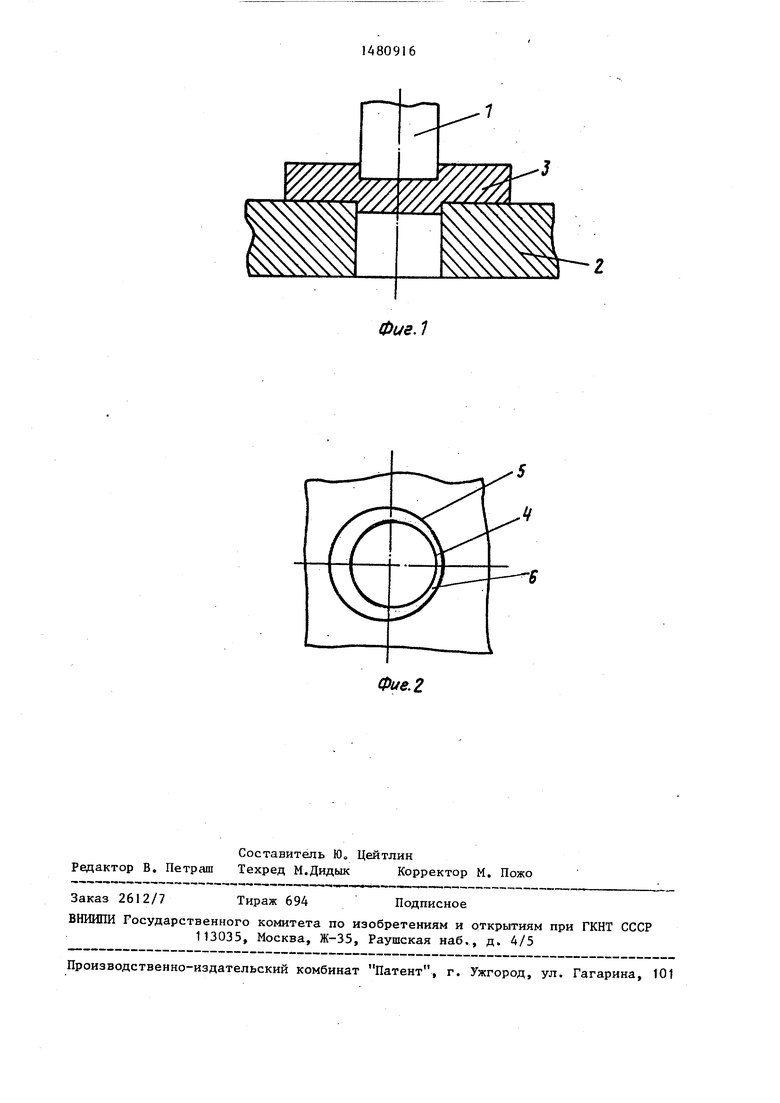

фиг. 2 - отображение отпечатков на общей плоскости

Способ осуществляется следующим образом.

Между торцами контролируемых пуан сона 1 и матрицы 2 помещают пластину 3 из материала, для разделения которого требуются усилия, не меньшие, чем для разделения теми же пуансоном 1 и матрицей 2 материала, для штамповки которого эти инструменты предназначены. К пуансону 1 прилагают усилия, под действием которых пуан- сон 1 внедряется в материал пластины

СО

о

3 на величину,достаточную для образования в ней трещин скола со стороны матрицы 2. Отпечатки 4 и 5, полученные соответственно со стороны пуансона 1 и матрицы 2, с помощью оптической системы (не показана) отображают на общую плоскость и под микроскопом (не показан) измеряют зазор 6 и характер его смещения.

Пример 1. Между пуансоном и матрицей для чистовой вырубки деталей диаметром 20 мм из магниевого сплава МА8 толщиной 5 мм, требующих усилий 4,4 т, помещают пластину из Ст08КП толщиной 3 мм. Для вырубки кружка диаметром 20 мм из этой пластины требуется усилие 4,8 т. Пуансон полнее -матрицы внедряют в материал пластины с усилием 4,6 т, в результате чего со стороны матрицы образуются трещины скола. Величину зазора между отпечатками пуансона и матрицы определяют под микроскопом прямого и обратного инвертирования и выявляют, что эксцентричность расположения пуансона и матрицы составила 0,07 мм.

Пример 2. Между пуансоном и матрицей штампа для вырубки детали диаметром 10 мм, толщиной 0,2 мм из нихрома Х20Н80, требующей усилий вырубки 0,45 т, размещают пластину из алюминия АД1 толщиной 2 мм. Для вырубки кружка диаметром 10 мм из этой пластины требуется усилие 0,5 т Пуансон внедряют в материал пластины на 1,2 мм. Со стороны матрицы образуется зона среза. Величину зазора определяют под микроскопом для прямого и обратного инвертирования. Определяют, что величина диаметрального

зазора составпяет 0,01 мм, эксцентриситет равен нулю.

Внедрение предлагаемого способа позволит повысить точность измерения зазора за счет исключения влияния нечеткости отпечатка со стороны матрицы и расширить диапазон контролируемых пуансонов и матриц за счет

обеспечения возможности измерения зазоров между отпечатками пуансонов и матриц с диаметром пуансона, большим диаметра матрицы, при измерении зазоров между инструментами для выруб5 ки-пробивки тонких материалов, а также для чистовой вырубки-пробивки. Формула изобретения

Способ определения величины и равномерности зазора между режущими

о кромками пуансона и матрицы для вырубки-пробивки листового материала, при котором между торцами пуансона и матрицы размещают пластину из листового материала, прилагают усилия

5 к пуансону, внедряют его в материал и получают с обеих сторон последнего отпечатки, затем отображают их при помощи оптической системы на общую плоскость и измеряют зазор, о т Оличающий ся тем, что, с целью повышения точности измерения и расширения диапазона контролируемых инструментов, пластину выполняют из материала, для разделения которого

g требуются усилия, не меньшие, чем для материала, подлежащего разделению контролируемыми пуансоном и матрицей, а внедрение пуансона производят на глубину, при которой в мате0 риале со стороны матрицы образуются трещины.

Фие.1

Фие.2

| Способ определения смещения осей пуансонов и матриц | 1982 |

|

SU1097411A1 |

| Выбрасывающий ячеистый аппарат для рядовых сеялок | 1922 |

|

SU21A1 |

| Выбрасывающий ячеистый аппарат для рядовых сеялок | 1922 |

|

SU21A1 |

| Патент ФРГ К , кл | |||

| Печь для непрерывного получения сернистого натрия | 1921 |

|

SU1A1 |

Авторы

Даты

1989-05-23—Публикация

1987-06-30—Подача