Изобретение относится к обработке металлов давлением, в частности к реверсивной вырубке-пробивке деталей из листовых материалов, и может быть использовано в различных отраслях машиностроения.

Известен штамп для реверсивной пробивки-вырубки деталей, содержащий подвижную и неподвижную плиты, опорные элементы, связанные с пуансоном и контрпуансоном, механизм перемещения опорного элемента, включающий выступы, закрепленные на подвижной плите с возможностью взаимодействия с опорньми элементами.

Недостатком этого штампа является низкая-производительность, так как за один двойной ход пресса можно изготовить только одну деталь.

Целью изобретения является повышение производительности за счёт получения двух, по меньшей мере, деталей за один ход.

Цель достигается тем, что в штампе, содержащем подвижную верхнюю и неподвижную нижнюю плиты, штамповочные инструменты в виде пуансона и матрицы, размещённые на неподвижной плите с возможностью перемещения вдоль оси, перпендикулярной оси дар,Г

ления, и механизм передачи движения штамповочным инструментам, этот механизм выполнен в виде зубчатых реек, закрепленных на верхней плите по разные стороны от плоскости, совпадаю щей с осью давления, зубчатых колес, расположенных на нижней плите с возможностью взаимодействия каждого из них с одной из зубчатых реек, и двух, имеющих идентичные профили с выступающими участками, кулачков, каждый из которых установлен соосно с одним из зубчатых колес и выступающие участки одного из которых смещены в угловом направлении относительно выступающих участков другого.

Сопоставительный анализ с прототипом показывает, что заявляемый штамп отличается тем, что механизм передачи движения выполнен в виде зубчатой передачи, причем зубчатые рейки расположены по разные стороны от плоскости, совпадающей с осью давления и закрепленных на подвижной верхней плите, зубчатые колеса смонтированы на неподвижной нижней плите и соединены посредством храпового механизма с соосно установленными кулачками. Таким образом предлагаемое техническое решение соответствует критерию новизна.

Сравнение предлагаемого решения не только с прототипом, нб и с другими техническими решениями в данной области техники позволили выявить в них следующие признаки, отличающие заявляемое решение от прототипа: известна зубчатая рейка, взаимодействующая с шестерней, известен храповой механизм, снабженный кулачками. Однако взаимное расположение узлов позволяет сделать вывод о соответствии критерию существенные отличия.

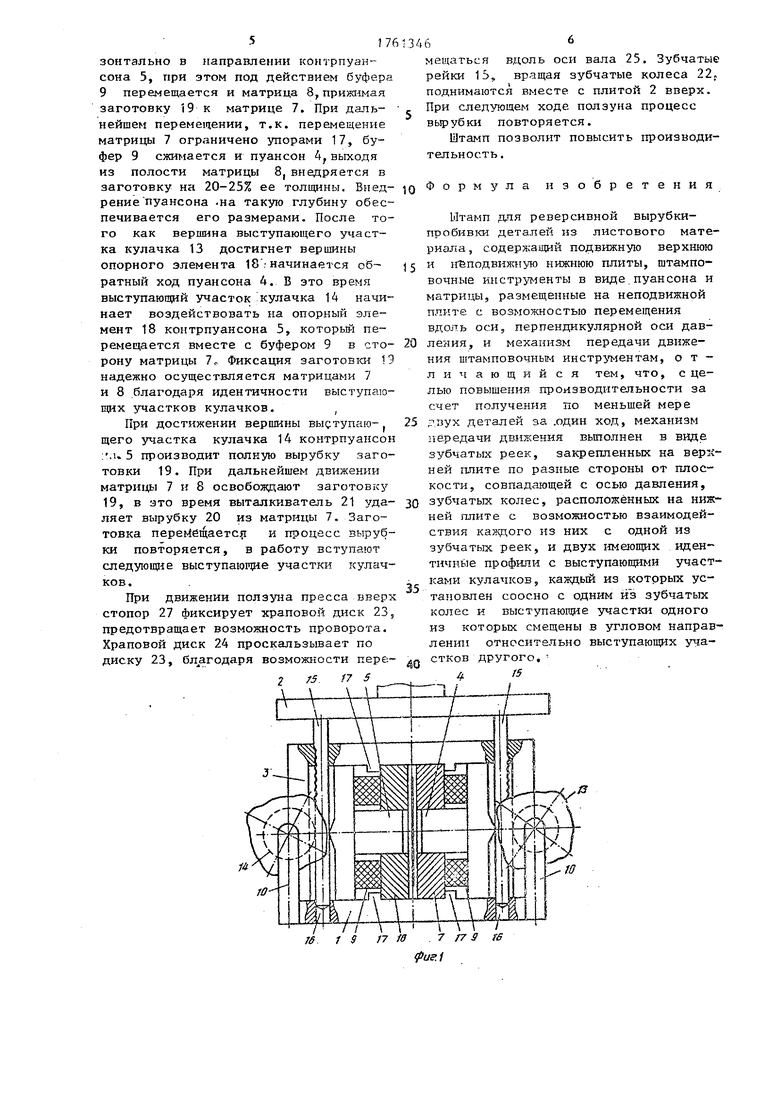

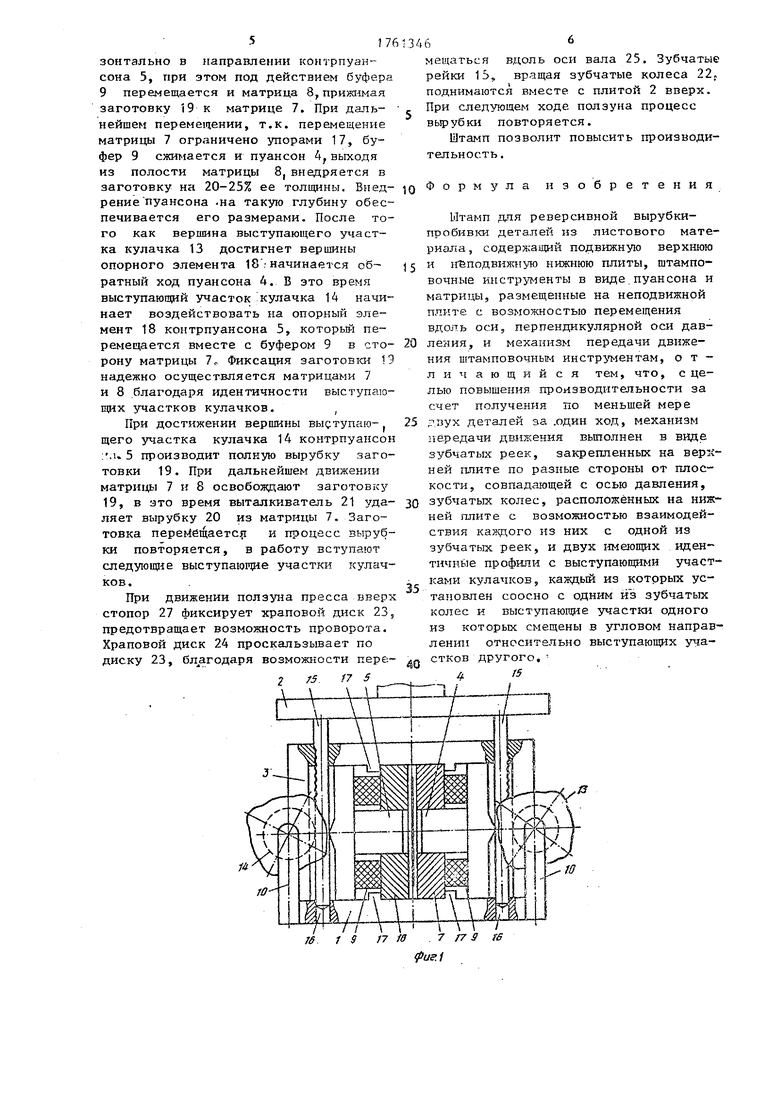

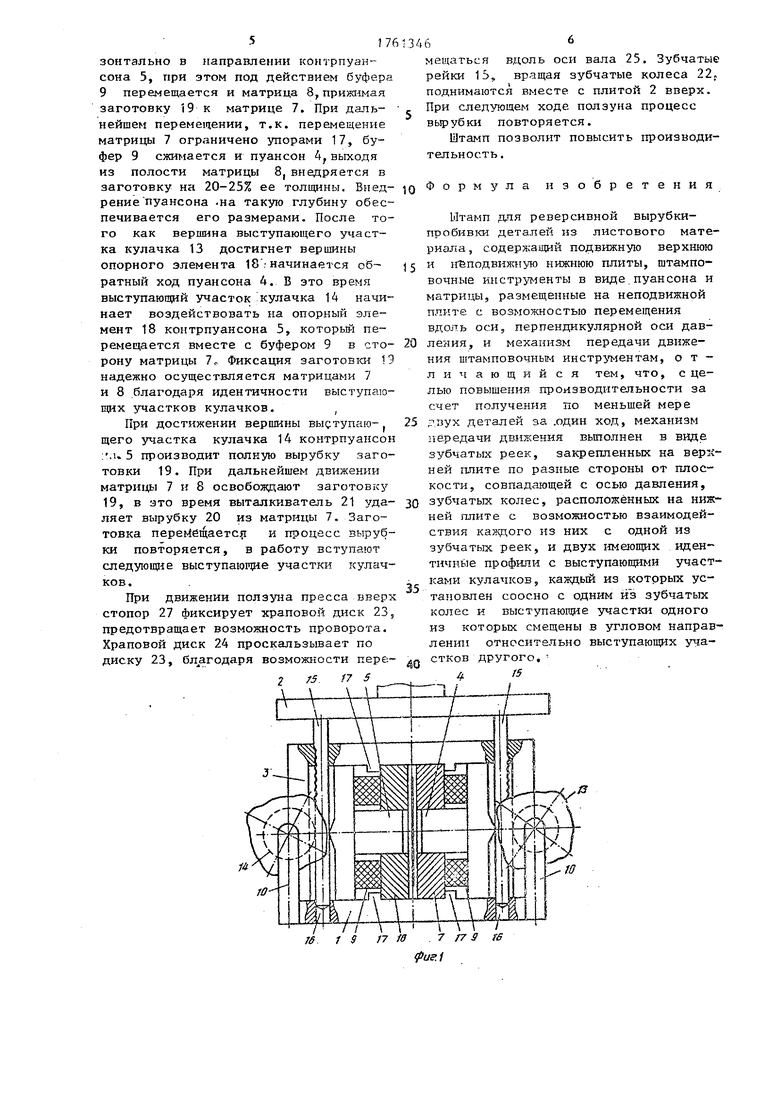

Па фиг.1 представлен общий вид штампа на фиг.2 - положение матриц и пуансонов при операции надрезки , на фиг.З - положение матриц и пуансонов при операции вырубки на фиг.4 - положение матриц и пуансонов при удалении вырубленной заготовки,1 на фиг.З - храповой механизм.

Штамп содержит неподвижную нижнюю 1 и подвижную верхнюю 2 плиты, корпус 3, жестко соединенный с нижней плитой 1, в котором размещены пуансон U и контрпуансон 5 с пуансонодер- жателямн 6, матрицы 7 и 8. Между матрицами и пуансонодержателями установ5

10

15

20

25

30

35

40

45

50

55

лены буферы 9. На нижней плите 1 установлены стойки 10,на которых закреплены валы 11 и 12 с установленными на них кулачками 13 и 14, имеющими идентичные профили с выступающими участками. На верхней плите 2 закреплены зубчатые рейки 15, а в нижней 1 выполнены отверстия 16, которые служат направляющими для этих реек. Для ограничения перемещения пуансона, контриуансона, матриц 7 и 8 в нижней плите 1 и корпусе 3 выполнены упоры 17.

Пуансонодержатели 6 снабжены опорными элементами 18, которые имеют форму выступающих участков кулачков 13 и 14. Для удаления из заготовки 19 вырубки 20 предусмотрен выталкиватель 21. Выступающие участки кулачка 13 расположены с угловым смещением относительно выступающих участков кулачка 14 на угол,равный половине рабочего профильного угла выступающего участка. Зубчатые колеса 22 соединены с кулачками 13 и 14 при помощи храповых механизмов, содержащих храповые диски 23 и 24, причем храповой диск 23 жестко соединен с ва лом кулачка 11 или 12, а храповой диск 24 установлен на валу 25 с возможностью перемещения вдоль оси вала. Вал 25 жестко соединен с зубчатым колесом 22. Между храповым диском 24 и зубчатым колесом 22 установлена пружина 26. Для фиксации храпового диска предусмотрен стопор 27.

Штамп работает следующим образом: верхняя плита 2,на которой жестко закреплены рейки 15, под действием ползуна универсального пресса движется вниз. В результате зубчатые рейки 15 воздействуют на зубчатые колеса 22, которые поворачивают валы 25 с закрепленными на них храповыми дисками 24. Пружины 26 поджимают храповые диски 24 к храповым дискам 23, жестко соединенными с валами 11 и 12. Диски 23,24 входят в зацепление и передают вращение от зубчатых колес 22 кулачкам 13 и 14. При движении плиты 2 вниз стопор 27 не фиксирует диск 23.

Выступающий участок кулачка 13 воздействует на опорный элемент 18 пуансонодержателя 6 пуансона 4. Пуан- сонодержатель 6 с жестко закрепленным пуансоном 4 перемещается гори5176

зонтально в направлении контрпуансона 5, при этом под действием буфера 9 перемещается и матрица 8,прижимая заготовку 19 к матрице 7. При дальнейшем перемещении, т.к. перемещение матрицы 7 ограничено упорами 17, буфер 9 сжимается и пуансон 4, выходя из полости матрицы 8, внедряется в заготовку на 20-25% ее толщины. Внедрение пуансона -на такую глубину обеспечивается его размерами. После того как вершина выступающего участка кулачка 13 достигнет вершины опорного элемента 18начинается обратный ход пуансона 4. В это время выступающий участок кулачка 14 начинает воздействовать на опорный элемент 18 контрпуансона 5, который перемещается вместе с буфером 9 в сторону матрицы 7„ Фиксация заготовки 19 надежно осуществляется матрицами 7 и 8 благодаря идентичности выступающих участков кулачков.

При достижении вершины выступающего участка кулачка 14 контрпуансон м. 5 производит полную вырубку заготовки 19. При дальнейшем движении матрицы 7 и 8 освобождают заготовку 19, в это время выталкиватель 21 удаляет вырубку 20 из матрицы 7. Заготовка перемещается и процесс вырубки повторяется, в работу вступают следующие выступающие участки кулачков.

При движении ползуна пресса вверх стопор 27 фиксирует храповой диск 23, предотвращает возможность проворота, Храповой диск 24 проскальзывает по диску 23, благодаря возможности переГ5 17 5

ЗАЬ6

метаться вдоль оси вала 25. Зубчатые рейки 15, вращая зубчатые колеса 22Г поднимаются вместе с плитой 2 вверх. При следующем ходе ползуна процесс вырубки повторяется.

Штамп позволит повысить производительность.

Фор мула изобретения

Штамп для реверсивной вырубки- пробивки деталей из листового материала , содержащий подвижную верхнюю

5 и неподвижную нижнюю плиты, штамповочные инструменты в виде пуансона и матрицы, размещенные на неподвижной плите с возможностью перемещения вдоль ос-и5 перпендикулярной оси дав0 ления, и механизм передачи движения штамповочным инструментам, отличающийся тем, что, с целью повышения производительности за счет получения по меньшей мере

5 ,чзух деталей за .один ход, механизм передачи движения выполнен в виде зубчатых реек, закрепленных на верхней плите по разные стороны от плоскости, совпадающей с осью давления, зубчатых колес, расположенных на нижней гатите с возможностью взаимодействия каждого из них с одной из зубчатых реек, и двух имеющих идентичные профили с выступающими участками кулачков, каждый из которых установлен соосно с одним из зубчатых колес и выступающие участки одного из которых смещены в угловом направлении относительно выступающих участков другого. 4.rS

иi

о

5

| название | год | авторы | номер документа |

|---|---|---|---|

| Штамп для реверсивной пробивки-вырубки деталей | 1985 |

|

SU1286321A1 |

| Штамп совмещенного действия | 1981 |

|

SU1123770A1 |

| Штамп последовательного действия | 1989 |

|

SU1606238A1 |

| Штамп для пробивки и зачистки отверстий | 1982 |

|

SU1144747A1 |

| Штамп для реверсивной пробивки-вырубки деталей из листовых заготовок | 1980 |

|

SU969375A1 |

| Штамп для пробивки-вырубки деталей из листового материала | 1989 |

|

SU1699687A1 |

| Устройство к ползунному прессу для пробивки пустотелого профиля | 1979 |

|

SU863087A1 |

| Штамп-автомат для выдавливания полых деталей | 1985 |

|

SU1268274A1 |

| Штамп совмещенного действия | 1982 |

|

SU1074627A1 |

| Штамп для обработки участков боковой поверхности изделий | 1984 |

|

SU1181753A1 |

Использование: в обработке металлов давлением. Сущность: в штампе для реверсивной вырубки-пробивки механизм шредачи движения пуансону 4, контрпуансону 5 и матрицам 7 и 8 выполнен в виде зубчатых реек 15, зубчатых колес и кулачков 13. Зубчатые рейки 15 закреплены на верхней плите 2. Зубчатые колеса и кулачки 13 и 14 установлены попарно соосно на нижней плите 1. Кулачки 13 имеют идентичный профиль с выступающими участками. Кулачки 13 установлены со смещением выступающих участков относительно выступающих участков кулачка 14. При опускании верхней плиты 2 зубчатые рейки 15 поворачивают зубчатые колеса и кулачки 13 и 14. Выступающий участок кулачка. 13 воздействует на пуансонодержатель 6 и перемещает контрпуансон перпендикулярно направлению перемещения плиты 2. При подъеме верхней плиты 2 выступающий участок кулачка 14 -воздей- ствует на другой пуансонодержатель и перемещает пуансон во встречном относительно контрпуансона направлении. 5 ил. сл с

(риг. 3

Фиа4

ЮН

/

/5

23 14 25

,22,0

| Штамп для реверсивной пробивки-вырубки деталей | 1985 |

|

SU1286321A1 |

| Выбрасывающий ячеистый аппарат для рядовых сеялок | 1922 |

|

SU21A1 |

| Видоизменение прибора с двумя приемами для рассматривания проекционные увеличенных и удаленных от зрителя стереограмм | 1919 |

|

SU28A1 |

Авторы

Даты

1992-09-15—Публикация

1990-02-21—Подача