Изобретение относится к холодной обработке металлов давлением и может быть использовано в различных областях машиностроения.

Цель изобретения - повышение качества поверхности среза путем исключения образования заусениц, а также уменьшение концентрации напряжений и неравномерности деформаций.

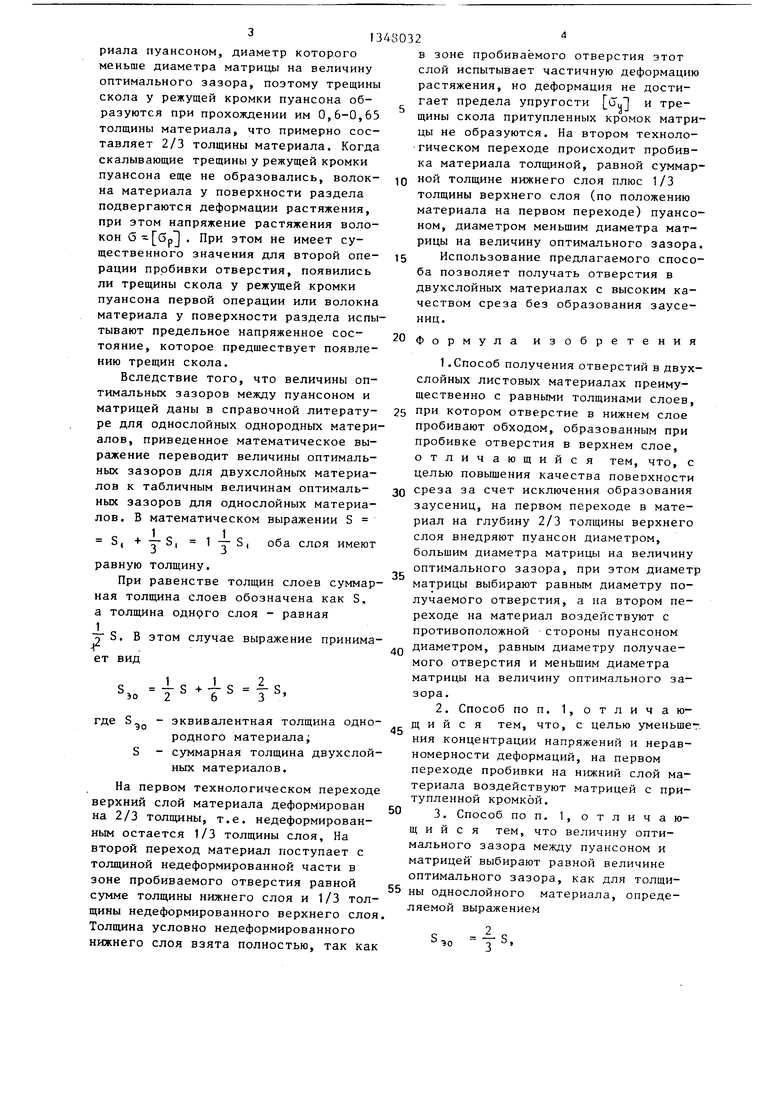

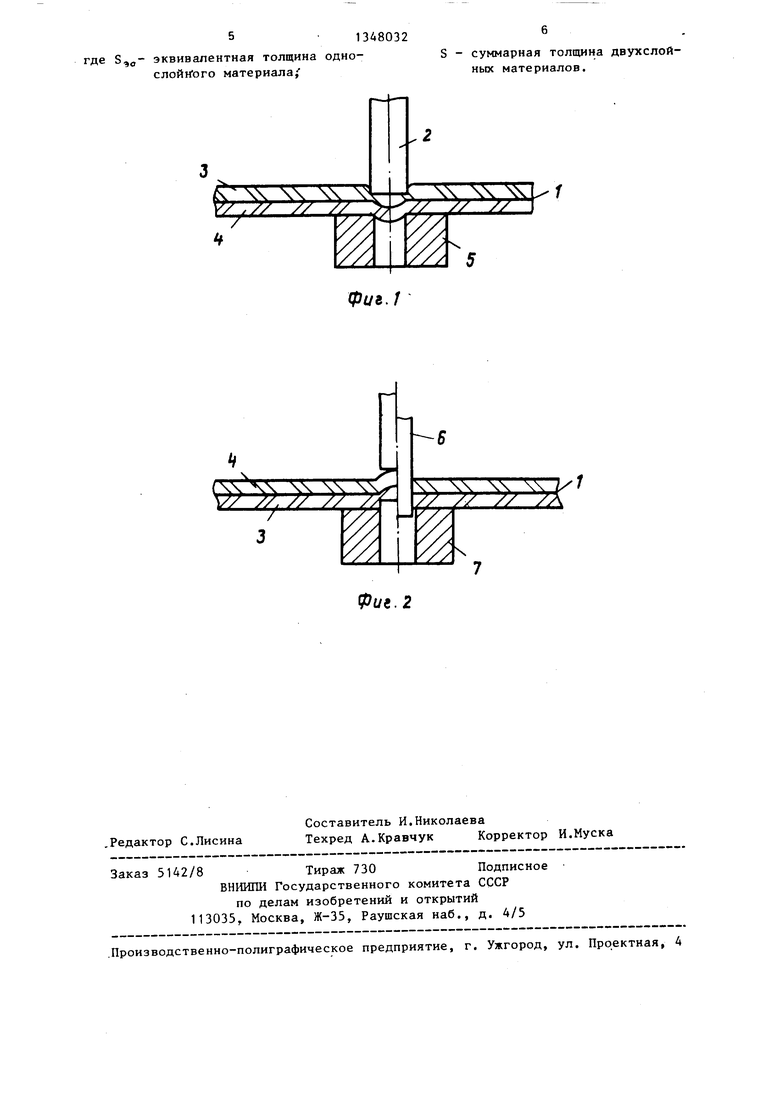

На фиг. 1 схематически изображен первый технологический переход предлагаемого способа; на фиг. 2 - второ технологический переход предлагаемого способа.

Способ получения отверстий в двухслойных материалах осуществляют следующим образом.

Двухслойный материал 1 помещают в рабочую зону штампа. На первом технологическим переходе (фиг. 1) пуансон 2 внедряют на глубину 2/3 толщины верхнего слоя 3 материала 1, предшествующую образованию трещины скола. При этом отход, образующийся при деформации верхнего слоя 3, воздействует на нижний слой 4 материала 1, происходит сдвиг участка нижнего слоя 4 и вдавливание его в матрицу 5. Увеличение глубины внедрения режущих кромок пуансона 2 до начала образования трещин скола достигается путем уменьшения концентрации напряжений и неравномерности деформации вследствие притупления режущей кромк матрицы 5, что уменьшает концентраци напряжения вблизи нее и значение наибольших деформаций, возникающих около режущей кромки пуансона 2, приводящее к образованию трещины при несколько большей глубине внедрения, чем при острой режущей кромке матрицы 5. Вторым фактором, влияющим на глубину вдавливания и улучшение качества среза, является вырубка с отрицательным зазором, т.е. при диаметре пуансона 2 меньше диаметра матрицы 5 на величину оптимального зазора. Вырубка с отрицательным зазором характеризуется тем, что часть материала вблизи поверхности раздела заключена между торцами пуансона 2 и матрицы 5 и деформируется под действием нормальных напряжений сжатия, приложенных к поверхностям верхнего слоя 3 и нижнего слоя 4 и противостоящих один другому. Эта часть материала 1 по существу находится в условиях сжатия или осадки между парал

5

0

лельными плоскостями. Деформация сжатия вызывает удлинение во локон материала большее, чем при обычной пробивке с положительным зазором.

После завершения рабочего хода пресса материал 1 передают на позицию второго перехода (фиг. 2).

На втором переходе на деформированный участок материала 1 воздействуют с противоположной стороны,т.е. со стороны нижнего слоя 4, пуансоном 6, диаметр которого равен диаметру пробиваемого отверстия, а диаметр матрицы 7 выполнен с положительным оптимальным зазором. При внедрении пуансона 6 в слой 4 материала 1 сначала образуется зона смятия, затем образуются трещины скола, а затем происходит сдвиг металла в слоях 4 и 3 по периметру образованного на первом переходе углубления в слое 3, которое выполняет роль матрицы с диаметром большим диаметра пробиваемого отверстия на величину оптимального зазора между пуансоном и матрицей. Трещины скола со стороны матрицы 7 не образуется, так как она не участвует в пробивке отверстия, а только 0 предотвращает прогиб материала 1

при пробивке. После скалывания отходы от пробивки отверстия в слоях 4 и 3 удаляются через отверстия матрицы 7 напровал.

Внедрение пуансона на глубину 2/3 толщины верхнего слоя материала га- i рантирует образование трещин скола у режущих кромок пуансона при отрицательном зазоре относительно матрицы, при этом функцию матрицы для верхнего слоя выполняет нижний слой материала, в который вдавливается отход от верхнего слоя. Скалывающие трещины со стороны матрицы в верхнем слое не образуются, так как

5

5

0

5

0

5

кромки матрицы в данном случае притуплены. I

Вследствие того, что отверстие в верхнем слое материала образуется пуансоном полнее матрицы (т.е. диаметр пуансона более диаметра матрицы на величину оптимального зазора), в зоне разделения верхнего слоя пуансоном материал находится в условиях сжатия между параллельными плоскостями рабочей поверхности пуансона и поверхности матрицы. Деформация сжатия вызывает удлинение волокон материала больше, чем при пробивке материала пуансоном, диаметр которого меньше диаметра матрицы на величину оптимального зазора, поэтому трещины скола у режущей кромки пуансона образуются при прохождении им 0,6-0,65 толщины материала, что примерно составляет 2/3 толщины материала. Когда скалывающие трещины у режущей кромки пуансона еще не образовались, волокна материала у поверхности раздела подвергаются деформации растяжения, при этом напряжение растяжения волокон G .6p , При этом не имеет существенного значения для второй операции пробивки отверстия, появились ли трещины скола у режущей кромки пуансона первой операции или волокна материала у поверхности раздела испытывают предельное напряженное состояние, которое предшествует появлению трещин скола.

Вследствие того, что величины оптимальных зазоров между пуансоном и матрицей даны в справочной литературе для однослойных однородных материалов, приведенное математическое выражение переводит величины оптимальных зазоров для двухслойных материалов к табличным величинам оптимальных зазоров для однослойных материалов. В математическом выражении S

0

-D, 1-,.а| -i-s,

оба слоя имеют

3 3 равную толщину.

При равенстве толщин слоев суммарная толщина слоев обозначена как S, а толщина однрго слоя - равная

. В этом случае выражение принима- - ет вид

эо

±о +J-C - 2.S - 2 6 3

где S

90

эквивалентная толщина однородного материала; S - суммарная толщина двухслойных материалов.

На первом технологическом переходе верхний слой материала деформирован на 2/3 толщины, т.е. недеформированным остается 1/3 толщины слоя. На второй переход материал поступает с толщиной недеформированной части в зоне пробиваемого отверстия равной сумме толщины нижнего слоя и 1/3 толщины недеформированного верхнего слоя Толщина условно недеформированного нижнего слоя взята полностью, так как

в зоне пробиваемого отверстия этот слой испытывает частичную деформацию растяжения, но деформация не достигает предела упругости б ц и трещины скола притупленных кромок матрицы не образуются. На втором технологическом переходе происходит пробивка материала толщиной, равной суммарной толщине нижнего слоя плюс 1/3 толщины верхнего слоя (по положению материала на первом переходе) пуансоном, диаметром меньшим диаметра матрицы на величину оптимального зазора. Использование предлагаемого способа позволяет получать отверстия в двухслойных материалах с высоким качеством среза без образования заусениц.

Формула изобретения

1 .Способ получения отверстий в двухслойных листовых материалах преимущественно с равными толщинами слоев, при котором отверстие в нижнем слое пробивают обходом, образованным при пробивке отверстия в верхнем слое, отличающийся тем, что, с целью повышения качества поверхности среза за счет исключения образования заусениц, на первом переходе в материал на глубину 2/3 толщины верхнего слоя внедряют пуансон диаметром, большим диаметра матрицы на величину оптимального зазора, при этом диаметр матрицы выбирают равным диаметру получаемого отверстия, а на втором переходе на материал воздействуют с противоположной стороны пуансоном диаметром, равным диаметру получаемого отверстия и меньшим диаметра матрицы на величину оптимального зазора.

2.Способ по п. 1, о т л и ч а ю- д и и с я тем, что, с целью уменьшения концентрации напряжений и неравномерности деформаций, на первом переходе пробивки на нижний слой материала воздействуют матрицей с притупленной кромкой.

3.Способ по п. 1, отличающийся тем, что величину оптимального зазора между пуансоном и матрицей выбирают равной величине оптимального зазора, как для толщины однослойного материала, определяемой выражением

эо

Т.

где S,o- эквивалентная толщина одно- слойн ого материала,

.Редактор С.Лисина

Составитель И.Николаева

Техред А.Кравчук Корректор И.Муска

Заказ 5142/8Тираж 730Подписное

ВНИИПИ Государственного комитета СССР

по делам изобретений и открытий 113035, Москва, Ж-35, Раушская наб., д. 4/3

.Производственно-полиграфическое предприятие, г. Ужгород, ул. Проектная, 4

S - суммарная толщина двухслойных материалов.

Фиг./

Фи.2

| название | год | авторы | номер документа |

|---|---|---|---|

| Способ эксплуатации штампов для вырубки-пробивки | 1984 |

|

SU1310072A1 |

| СПОСОБ ЧИСТОВОЙ ВЫРУБКИ С ОБЖИМКОЙ | 2008 |

|

RU2409444C2 |

| СПОСОБ РАЗДЕЛЕНИЯ И ОТБОРТОВКИ ЛИСТОВОЙ ЗАГОТОВКИ И ШТАМП ДЛЯ ЕГО ОСУЩЕСТВЛЕНИЯ | 1988 |

|

RU1568353C |

| Устройство для гидродинамической пробивки отверстий | 1979 |

|

SU871910A1 |

| ШТАМП ДЛЯ ВЫРУБКИ И ПРОБИВКИ ОТВЕРСТИЙ (ВАРИАНТЫ) | 2008 |

|

RU2387513C2 |

| ШТАМП ЛАРИНА ДЛЯ ПРОБИВКИ ОТВЕРСТИЙ | 1995 |

|

RU2129930C1 |

| ПАТРОН ОХОТНИЧИЙ (ВАРИАНТЫ) И СПОСОБ ИЗГОТОВЛЕНИЯ ОБОЛОЧКИ ПУЛИ | 1997 |

|

RU2141096C1 |

| Способ получения отверстий и устройство для его осуществления | 1981 |

|

SU1005985A1 |

| ЛИНИЯ ДЛЯ РОТАЦИОННО-ПРОРЕЗНОЙ ОБРАБОТКИ МЕТАЛЛИЧЕСКОЙ ПОЛОСЫ И РОТАЦИОННО-ПРОРЕЗНОЕ УСТРОЙСТВО ДЛЯ НЕЕ | 2020 |

|

RU2747203C1 |

| Способ получения деталей с чистой поверхностью разделения | 1990 |

|

SU1804936A1 |

Изобретение относится к холодной обработке металлов давлением и может быть использовано в различных областях машиностроения. Целью изобретения является повышение качества поверхности среза за счет исключения образования заусенцев и уменьшения концентрации напряжений. Для этого двухслойный материал с равными толщинами слоев помещают в штамп. На первом переходе пуансон внедряют на глубину 2/3 толщины верхнего слоя. Отход воздействует на нижний слой. Происходит сдвиг участка нижнего слоя и его вдавливание в матрицу. На втором переходе на деформированный участок воздействуют с противоположной стороны пуансоном, диаметр которого равен диаметру пробиваемого отверстия. Притупленная кромка матрицы на первом переходе обеспечивает -уменьшение концентрации напряжения. 2 з.п. ф-лы, 2 ил. i (Л

| Скворцов Г.Д | |||

| Основы конструирования штампов для холодной листовой штамповки | |||

| М.: Машиностроение, 1974, с | |||

| Топливник с глухим подом | 1918 |

|

SU141A1 |

| Аппарат, предназначенный для летания | 0 |

|

SU76A1 |

Авторы

Даты

1987-10-30—Публикация

1985-10-21—Подача