1

Изобретение относится к машиностроению и может быть использовано при формообразовании режущих элементов с углами заострения 15-30°, преимущественно сегментов сельскохозяйственных машин.

Целью изобретения является повышение стойкости режущих элементов за счет формирования микроструктуры в материале путем создания условий теплоотвода.

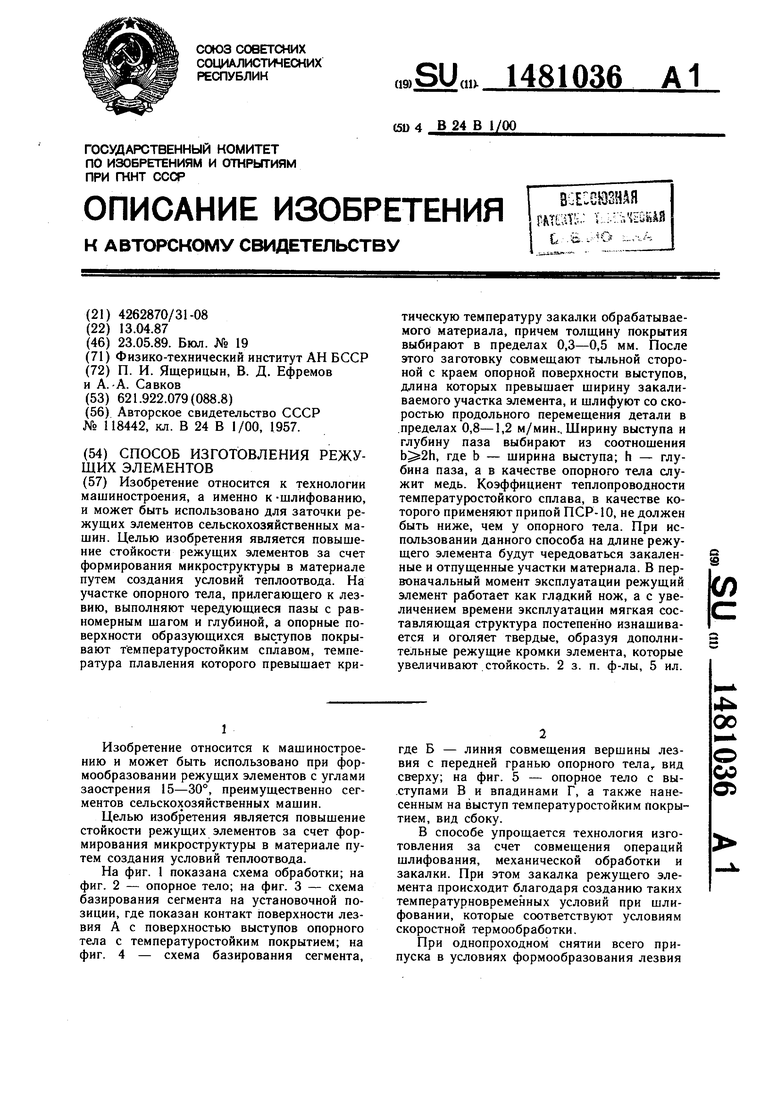

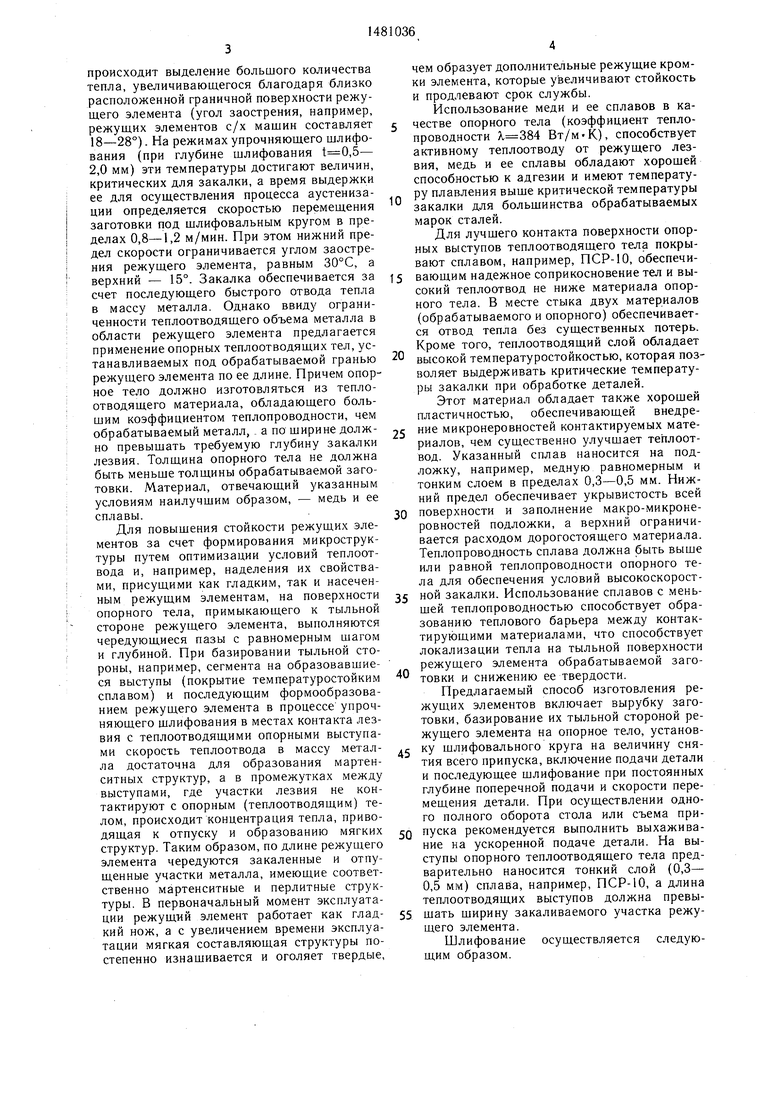

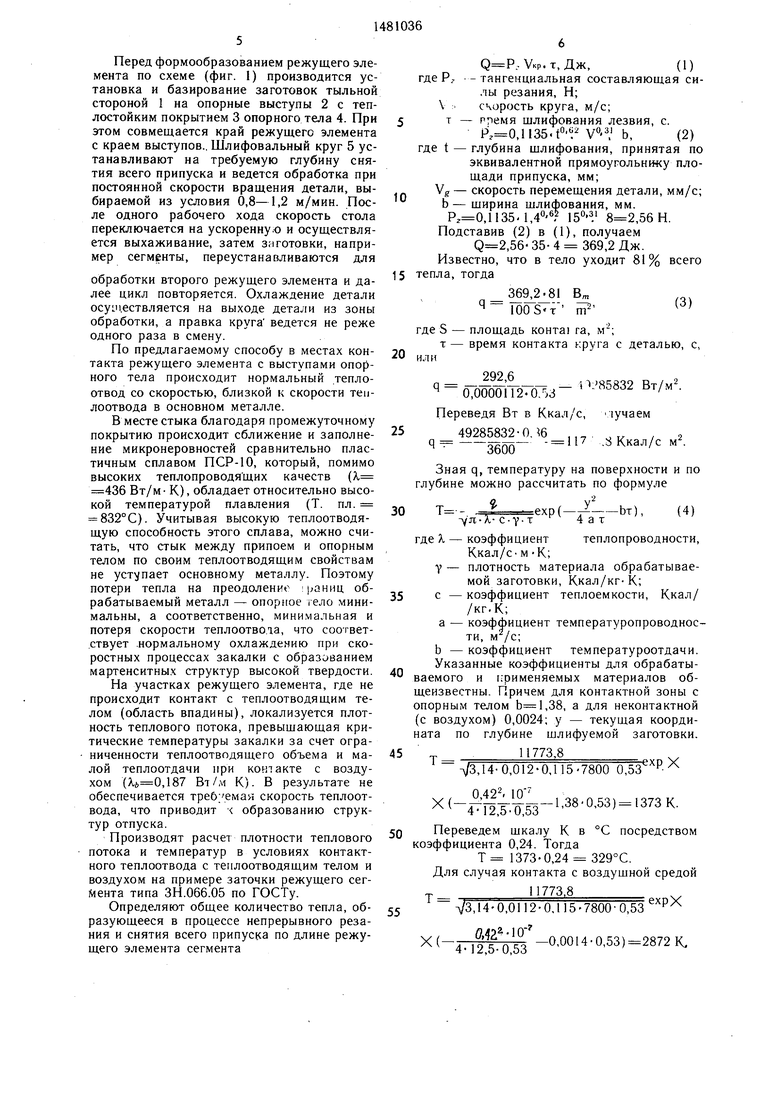

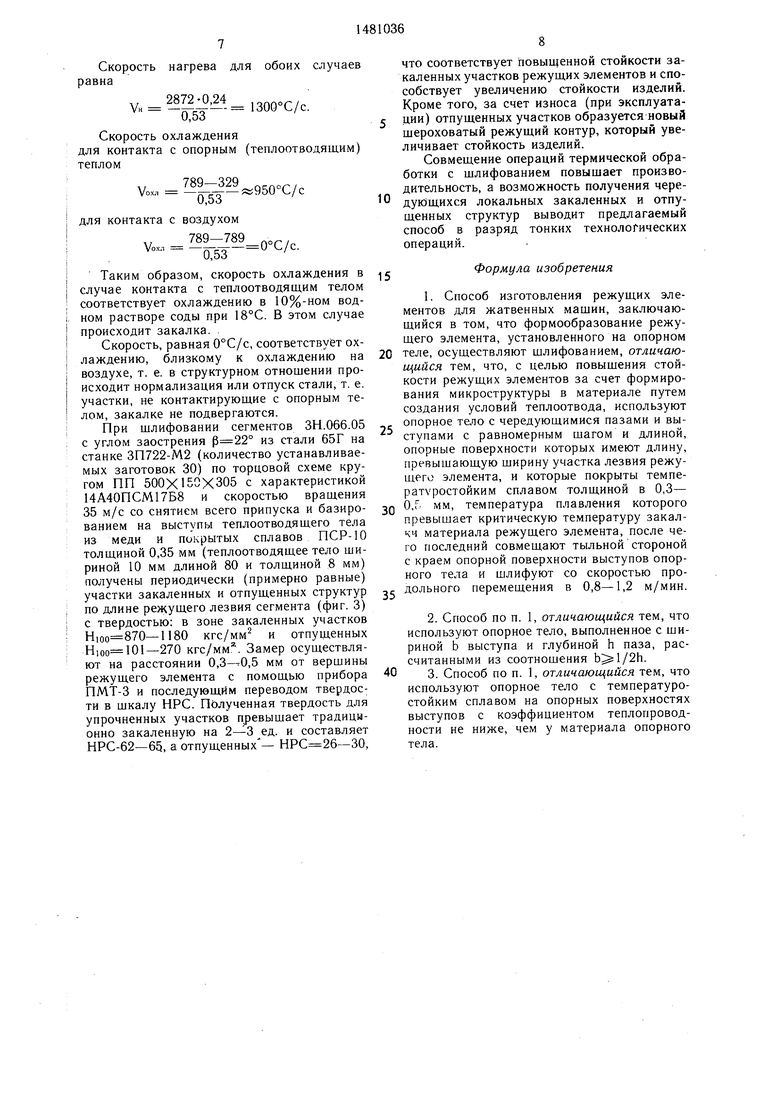

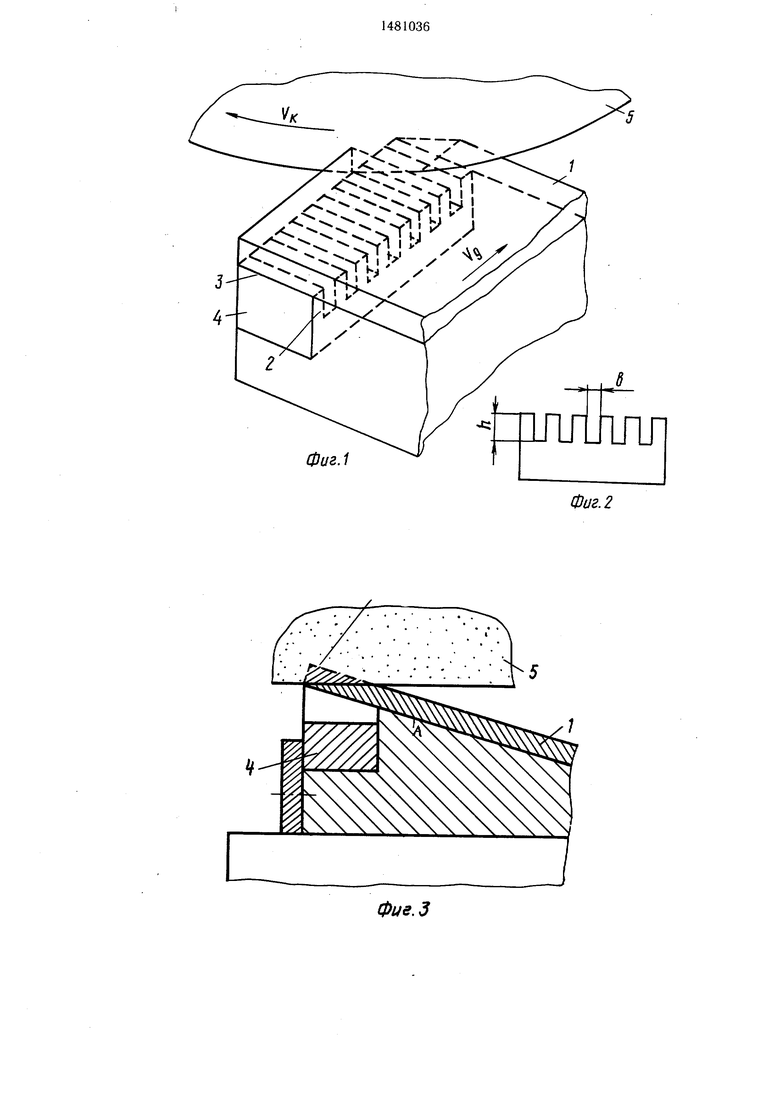

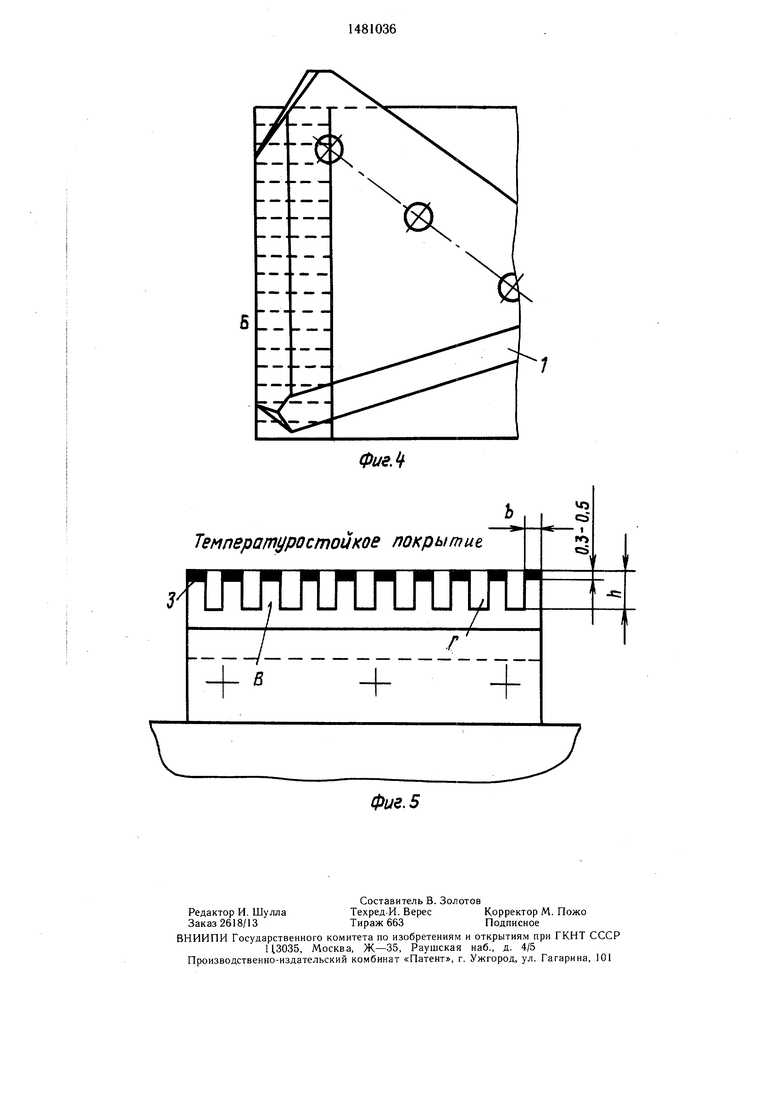

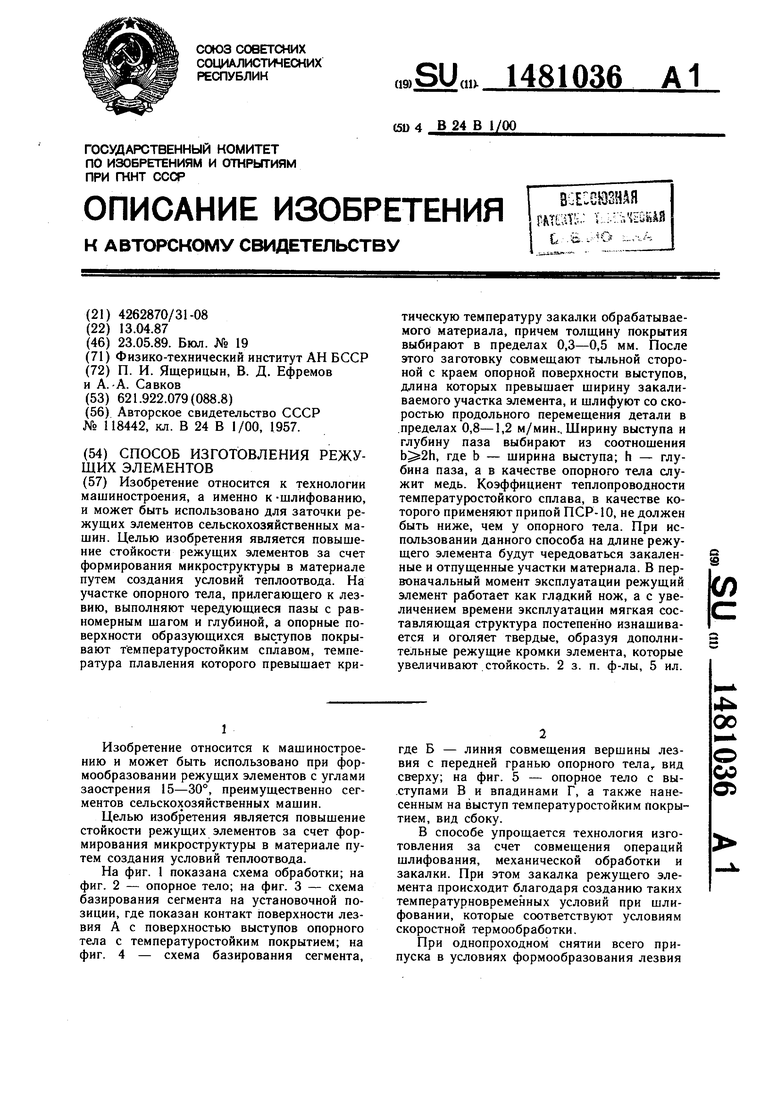

На фиг. 1 показана схема обработки; на фиг. 2 - опорное тело; на фиг. 3 - схема базирования сегмента на установочной позиции, где показан контакт поверхности лезвия А с поверхностью выступов опорного тела с температуростойким покрытием; на фиг. 4 - схема базирования сегмента,

Јь 00

где Б - линия совмещения вершины лезвия с передней гранью опорного тела, вид сверху; на фиг. 5 - опорное тело с выступами В и впадинами Г, а также нанесенным на выступ температуростойким покрытием, вид сбоку.

В способе упрощается технология изготовления за счет совмещения операций шлифования, механической обработки и закалки. При этом закалка режущего элемента происходит благодаря созданию таких температурновременных условий при шлифовании, которые соответствуют условиям скоростной термообработки.

При однопроходном снятии всего припуска в условиях формообразования лезвия

СО

оэ

происходит выделение большого количества тепла, увеличивающегося благодаря близко расположенной граничной поверхности режущего элемента (угол заострения, например, режущих элементов с/х машин составляет 18-28°). На режимах упрочняющего шлифования (при глубине шлифования ,5- 2,0 мм) эти температуры достигают величин, критических для закалки, а время выдержки ее для осуществления процесса аустениза- ции определяется скоростью перемещения заготовки под шлифовальным кругом в пределах 0,8-1,2 м/мин. При этом нижний предел скорости ограничивается углом заострения режущего элемента, равным 30°С, а верхний - 15°. Закалка обеспечивается за счет последующего быстрого отвода тепла в массу металла. Однако ввиду ограниченности теплоотводящего объема металла в области режущего элемента предлагается применение опорных теплоотводящих тел, устанавливаемых под обрабатываемой гранью режущего элемента по ее длине. Причем опорное тело должно изготовляться из тепло- отводящего материала, обладающего большим коэффициентом теплопроводности, чем обрабатываемый металл, а по ширине должно превышать требуемую глубину закалки лезвия. Толщина опорного тела не должна быть меньше толщины обрабатываемой заготовки. Материал, отвечающий указанным условиям наилучшим образом, - медь и ее сплавы.

Для повышения стойкости режущих элементов за счет формирования микроструктуры путем оптимизации условий теплоот- вода и, например, наделения их свойствами, присущими как гладким, так и насеченным режущим элементам, на поверхности опорного тела, примыкающего к тыльной стороне режущего элемента, выполняются чередующиеся пазы с равномерным шагом и глубиной. При базировании тыльной стороны, например, сегмента на образовавшиеся выступы (покрытие температуростойким сплавом) и последующим формообразованием режущего элемента в процессе упрочняющего шлифования в местах контакта лезвия с теплоотводящими опорными выступами скорость теплоотвода в массу металла достаточна для образования мартен- ситных структур, а в промежутках между выступами, где участки лезвия не контактируют с опорным (теплоотводящим) телом, происходит концентрация тепла, приводящая к отпуску и образованию мягких структур. Таким образом, по длине режущего элемента чередуются закаленные и отпущенные участки металла, имеющие соответственно мартенситные и перлитные структуры. В первоначальный момент эксплуатации режущий элемент работает как гладкий нож, а с увеличением времени эксплуатации мягкая составляющая структуры постепенно изнашивается и оголяет твердые,

чем образует дополнительные режущие кромки элемента, которые увеличивают стойкость и продлевают срок службы.

Использование меди и ее сплавов в качестве опорного тела (коэффициент теплопроводности ,384 Вт/м-К), способствует активному теплоотводу от режущего лезвия, медь и ее сплавы обладают хорошей способностью к адгезии и имеют температуру плавления выше критической температуры закалки для большинства обрабатываемых марок сталей.

Для лучшего контакта поверхности опорных выступов теплоотводящего тела покрывают сплавом, например, ПСР-10, обеспечи5 ваюш.им надежное соприкосновение тел и высокий теплоотвод не ниже материала опорного тела. В месте стыка двух материалов (обрабатываемого и опорного) обеспечивается отвод тепла без существенных потерь. Кроме того, теплоотводящий слой обладает

® высокой температуростойкостью, которая позволяет выдерживать критические температуры закалки при обработке деталей.

Этот материал обладает также хорошей пластичностью, обеспечивающей внедре5 ние микронеровностей контактируемых материалов, чем существенно улучшает теплоотвод. Указанный сплав наносится на подложку, например, медную равномерным и тонким слоем в пределах 0,3-0,5 мм. Нижний предел обеспечивает укрывистость всей

0 поверхности и заполнение макро-микронеровностей подложки, а верхний ограничивается расходом дорогостоящего материала. Теплопроводность сплава должна быть выше или равной теплопроводности опорного тела для обеспечения условий высокоскорост5 ной закалки. Использование сплавов с меньшей теплопроводностью способствует образованию теплового барьера между контактирующими материалами, что способствует локализации тепла на тыльной поверхности режущего элемента обрабатываемой заготовки и снижению ее твердости.

Предлагаемый способ изготовления режущих элементов включает вырубку заготовки, базирование их тыльной стороной режущего элемента на опорное тело, установ5 ку шлифовального круга на величину снятия всего припуска, включение подачи детали и последующее шлифование при постоянных глубине поперечной подачи и скорости перемещения детали. При осуществлении одного полного оборота стола или съема приQ пуска рекомендуется выполнить выхаживание на ускоренной подаче детали. На выступы опорного теплоотводящего тела предварительно наносится тонкий слой (0,3- 0,5 мм) сплава, например, ПСР-10, а длина теплоотводящих выступов должна превы5 шать ширину закаливаемого участка режущего элемента.

Шлифование осуществляется следующим образом.

0

Перед формообразованием режущего элемента по схеме (фиг. 1) производится установка и базирование заготовок тыльной стороной 1 на опорные выступы 2 с теплостойким покрытием 3 опорного тела 4. При этом совмещается край режущего элемента с краем выступов.. Шлифовальный круг 5 устанавливают на требуемую глубину снятия всего припуска и ведется обработка при постоянной скорости вращения детали, выбираемой из условия 0,8-1,2 м/мин. После одного рабочего хода скорость стола переключается на ускоренную и осуществляется выхаживание, затем зпготовки, например сегменты, переустанавливаются для

обработки второго режущего элемента и далее цикл повторяется. Охлаждение детали осуществляется на выходе детали из зоны обработки, а правка круга ведется не реже одного раза в смену.

По предлагаемому способу в местах контакта режущего элемента с выступами опорного тела происходит нормальный тепло- отвод со скоростью, близкой к скорости теп- лоотвода в основном металле.

В месте стыка благодаря промежуточному покрытию происходит сближение и заполнение микронеровностей сравнительно пластичным сплавом ПСР-10, который, помимо высоких теплопроводящих качеств (А, 436 Вт/м- К), обладает относительно высокой температурой плавления (Т. пл. 832°С). Учитывая высокую теплоотводя- щую способность этого сплава, можно считать, что стык между припоем и опорным телом по своим теплоотводящим свойствам не уступает основному металлу. Поэтому потери тепла на преодоление аниц обрабатываемый металл - опорное /ело минимальны, а соответственно, минимальная и потеря скорости теплоотвоча, что соответствует нормальному охлаждению при скоростных процессах закалки с образованием мартенситных структур высокой твердости.

На участках режущего элемента, где не происходит контакт с теплоотводящим телом (область впадины), локализуется плотность теплового потока, превышающая критические температуры закалки за счет ограниченности тешюотводящего объема и малой теплоотдачи при контакте с воздухом (А,(,0,187 Вт/м К). В результате не обеспечивается требуемая скорость теплоот- вода, что приводит образованию структур отпуска.

Производят расчет плотности теплового потока и температур в условиях контактного теплоотвода с тенлоотводящим телом и воздухом на примере заточки режущего сегмента типа ЗН.066.05 по ГОСТу.

Определяют общее количество тепла, образующееся в процессе непрерывного резания и снятия всего припуска по длине режущего элемента сегмента

0

5

, VKP.T, Дж,(1)

где Р7 - тангенциальная составляющая силы резания, Н; скорость круга, м/с; т - рремя шлифования лезвия, с.

,1135.t° V0 3.1 b,(2)

где t - глубина шлифования, принятая по эквивалентной прямоугольнику площади припуска, мм;

Vg - скорость перемещения детали, мм/с; b- ширина шлифования, мм. ,1135.1,4° 6,2 15° 3.1 ,56 Н. Подставив (2) в (1), получаем О,2,56-35-4 369,2Дж. Известно, что в тело уходит 81% всего тепла, тогда

Ч тл с„

(3)

369, Вт т5

где S - площадь конта га, м2;

т- время контакта круга с деталью, с,

или

5

2Q2 6 п - W849

4 0,0000112- О.

Переведя Вт в Ккал/с,

49285832-0. Ю Ч 3600

Вт/м2. 1учаем .3 Ккал/с м2.

Зная q, температуру на поверхности и по глубине можно рассчитать по формуле

0

5

0

5

0

5

V

ехр(--р- с-у-т4 а т

Ьт), (4) теплопроводности,

Т -ул I

где Я, - коэффициент Ккал/см -К; у - плотность материала обрабатываемой заготовки, Ккал/кг- К; с - коэффициент теплоемкости, Ккал/

/кг. К;

а - коэффициент температуропроводности, м/с;

b - коэффициент температуроотдачи. Указанные коэффициенты для обрабатываемого и применяемых материалов общеизвестны. Причем для контактной зоны с опорным телом ,38, а для неконтактной (с воздухом) 0,0024; у - текущая координата по глубине шлифуемой заготовки.

т 11773,8

V3.14- 0,012-0,115 -7800 0,53СХр- Х

х &та-1 38 0-53 1373

Переведем шкалу К в °С посредством коэффициента 0,24. Тогда

Т 1373-0,24 329°С. Для случая контакта с воздушной средой

Т П773.8

Х(Л/3,14-0,0112- 0,115-7800- 0,53

Q,te2-io 7

4-12,5-0,53

-0,0014-0,53) 2872 К,

Скорость нагрева для обоих случаев равна

2872-0,24 ,ЧППоГ/р

Ун оТ53 1300с/сСкорость охлаждения

для контакта с опорным (теплоотводящим) теплом

..789-329 ППАО„ ,

V- -g-gg- SO C/c

для контакта с воздухом

.789-789 ло„ .

V° -6Г53- 0 С/сТаким образом, скорость охлаждения в случае контакта с теплоотводящим телом соответствует охлаждению в 10%-ном водном растворе соды при 18°С. В этом случае происходит закалка.

Скорость, равная 0°С/с, соответствует охлаждению, близкому к охлаждению на воздухе, т. е. в структурном отношении происходит нормализация или отпуск стали, т. е. участки, не контактирующие с опорным телом, закалке не подвергаются.

При шлифовании сегментов ЗН.066.05 с углом заострения ( из стали 65Г на станке ЗП722-М2 (количество устанавливаемых заготовок 30) по торцовой схеме кругом ПП 500X15 X305 с характеристикой 14А40ПСМ17Б8 и скоростью вращения 35 м/с со снятием всего припуска и базированием на выступы теплоотводящего тела из меди и покрытых сплавов ПСР-10 толщиной 0,35 мм (теплоотводящее тело шириной 10 мм длиной 80 и толщиной 8 мм) получены периодически (примерно равные) участки закаленных и отпущенных структур по длине режущего лезвия сегмента (фиг. 3) с твердостью: в зоне закаленных участков Н10о 870-1180 кгс/мм2 и отпущенных Нюо Ю1-270 кгс/ммг. Замер осуществляют на расстоянии 0,3-0,5 мм от вершины режущего элемента с помощью прибора ПМТ-3 и последующим переводом твердости в шкалу НРС. Полученная твердость для упрочненных участков превышает традиционно закаленную на 2-3 ед. и составляет НРС-62-65, а отпущенных - НРС 26-30,

что соответствует повышенной стойкости закаленных участков режущих элементов и способствует увеличению стойкости изделий. Кроме того, за счет износа (при эксплуата- ции) отпущенных участков образуется новый шероховатый режущий контур, который увеличивает стойкость изделий.

Совмещение операций термической обработки с шлифованием повышает производительность, а возможность получения чередующихся локальных закаленных и отпущенных структур выводит предлагаемый способ в разряд тонких технологических операций.

15

Формула изобретения

5

1.Способ изготовления режущих элементов для жатвенных машин, заключающийся в том, что формообразование режущего элемента, установленного на опорном

0 теле, осуществляют шлифованием, отличающийся тем, что, с целью повышения стойкости режущих элементов за счет формирования микроструктуры в материале путем создания условий теплоотвода, используют опорное тело с чередующимися пазами и выступами с равномерным шагом и длиной, опорные поверхности которых имеют длину, превышающую ширину участка лезвия режущего элемента, и которые покрыты темпе- ратуростойким сплавом толщиной в 0,3-

Q О,Г мм, температура плавления которого превышает критическую температуру закал- кч материала режущего элемента, после чего последний совмещают тыльной стороной с краем опорной поверхности выступов опорного тела и шлифуют со скоростью про5 дольного перемещения в 0,8-1,2 м/мин.

2.Способ по п. 1, отличающийся тем, что используют опорное тело, выполненное с шириной b выступа и глубиной h паза, рассчитанными из соотношения .

0 3. Способ по п. 1, отличающийся тем, что используют опорное тело с температуро- стойким сплавом на опорных поверхностях выступов с коэффициентом теплопроводности не ниже, чем у материала опорного тела.

Фиг.1

В

| название | год | авторы | номер документа |

|---|---|---|---|

| СПОСОБ ЗАТОЧКИ РЕЖУЩЕГО ЛЕЗВИЯ ИНСТРУМЕНТА | 2000 |

|

RU2163528C1 |

| СПОСОБ ЗАТОЧКИ РЕЖУЩЕГО ЛЕЗВИЯ ИНСТРУМЕНТА | 2000 |

|

RU2163530C1 |

| СПОСОБ ЗАТОЧКИ РЕЖУЩЕГО ЛЕЗВИЯ ИНСТРУМЕНТА | 2000 |

|

RU2165838C1 |

| Способ изготовления инструмента с напаянными пластинами из быстрорежущей стали | 1977 |

|

SU734302A1 |

| СПОСОБ ЗАТОЧКИ РЕЖУЩЕГО ЛЕЗВИЯ ИНСТРУМЕНТА | 2000 |

|

RU2163527C1 |

| СПОСОБ ЗАТОЧКИ РЕЖУЩЕГО ЛЕЗВИЯ ИНСТРУМЕНТА | 2000 |

|

RU2163529C1 |

| САМОНАРЕЗАЮЩИЙ ВИНТ И ПРИМЕНЕНИЕ САМОНАРЕЗАЮЩЕГО ВИНТА | 2015 |

|

RU2683973C2 |

| СПОСОБ ПОВЕРХНОСТНОГО ЗАКАЛОЧНОГО УПРОЧНЕНИЯ РЕЖУЩЕ-ДЕФОРМИРУЮЩИМ ИНСТРУМЕНТОМ | 2014 |

|

RU2556897C1 |

| Многогранная режущая пластина | 1989 |

|

SU1743707A1 |

| ЗАГОТОВКА ДЛЯ ИЗГОТОВЛЕНИЯ ПИЛЬНЫХ ПОЛОТЕН ИЛИ ПИЛЬНЫХ ЛЕНТ И СПОСОБ ИХ ИЗГОТОВЛЕНИЯ | 2005 |

|

RU2366548C2 |

Изобретение относится к технологии машиностроения, а именно к шлифованию, и может быть использовано для заточки режущих элементов сельскохозяйственных машин. Целью изобретения является повышение стойкости режущих элементов за счет формирования микроструктуры в материале путем создания условий теплоотвода. На участке опорного тела, прилегающего к лезвию, выполняют чередующиеся пазы с равномерным шагом и глубиной, а опорные поверхности образующихся выступов покрывают температуростойким сплавом, температура плавления которого превышает критическую температуру закалки обрабатываемого материала, причем толщину покрытия выбирают в пределах 0,3-0,5 мм. После этого заготовку совмещают тыльной стороной с краем опорной поверхности выступов, длина которых превышает ширину закаливаемого участка элемента, и шлифуют со скоростью продольного перемещения детали в пределах 0,8-1,2 м/мин. Ширину выступа и глубину паза выбирают из соотношения B≥2H, где B - ширина выступа

H - глубина паза, а в качестве опорного тела служит медь. Коэффициент теплопроводности температуростойкого сплава, в качестве которого применяют припой ПСР-10, не должен быть ниже, чем у опорного тела. При использовании данного способа на длине режущего элемента будут чередоваться закаленные и отпущенные участки материала. В первоначальный момент эксплуатации режущий элемент работает как гладкий нож, а с увеличением времени эксплуатации мягкая составляющая структуры постепенно изнашивается и оголяет твердые, образуя дополнительные режущие кромки элемента, которые увеличивают стойкость. 2 з.п.ф-лы, 5 ил.

Фиг. 2

Фие.З

Темлературостойкое покрытие

ФиеЛ

| Способ заточки сегментов жатвенных машин | 1957 |

|

SU118442A1 |

| Пишущая машина для тюркско-арабского шрифта | 1922 |

|

SU24A1 |

Авторы

Даты

1989-05-23—Публикация

1987-04-13—Подача