Изобретение относится к машиностроению, в частности к механической обработке металлов резанием инструментом сборной конструкции.

Известны конструкции пластин, в которых для улучшения теплоотвода выполняют полости, заполняемые теплоотводящим материалом.

Все известные режущие пластины предназначены, в основном, для чистовой обработки, чем и обусловлены их конструктивные особенности. При этом, стойкость режущих пластин увеличивается за счет интенсификации отвода тепла либо за счет увеличения прочности пластины.

Известны также конструкции инструментов, на поверхности которых нанесены износостойкие покрытия.

При резании труднообрабатываемых корроэионностойких и жаропрочных сталей и сплавов применение твердосплавных режущих инструментов с износостойкими покрытиями неэффективно вследствие растрескивания покрытий, обладающих низким коэффициентом теплопроводности под действием высоких температур, возникающих на поверхностях инструментов, контактирующих с обрабатываемым материалом с более низким коэффициентом теплопроводности по сравнению с углеродистыми конструкционными сталями, а также в результате интенсивного абразивного износа материала покрытий в ысокотвердыми соединениями, находящимися в составе жаропрочных сталей и сплавов.

На граничных участках контакта инструментов с обрабатываемым материалом наблюдается локальный износ режущих кромок. Такая топография износа не позволяет повысить надежность прогнозирования стойкости режущих инструментов, что обусловлено скалыванием режущих кромок.

Известна также конструкция, принятая в качестве прототипа, где на боковой поверхности режущей пластины выполнена фаска (ободок), служащая для закрепления режущей пластины при ее установке в держателе.

Недостатком данного технического решения является отсутствие возможности

Ё

2

СО

3

V4

уменьшения локального износа режущих кромок пластины при обработке труднообрабатываемых материалов.

Целью изобретения является повышение стойкости сборных инструментов при резании труднообрабатываемых материалов и повышение надежности обработки на основе формирования благоприятной топографии износа режущих многогранных твердосплавных пластин.

Поставленная цель достигается тем, что боковую (заднюю) поверхность многогранной пластины выполненной с ободком опоясывающим ее по периметру в зоне режущей кромки, а также на опорную поверхность этих пластин нанесенотеплопро- водящее покрытие, При этом указанный выступ (ободок)выполнен свободным от покрытия.

Использование теплопроводящих покрытий (из меди, алюминия и т.д.) позволяет повысить теплоотвод из зоны резания за счет улучшения теплообмена между режущей и опорной пластинами сборного резца, улучшает качество контакта (стыка) этих пластин, а также обеспечивает снижение температурных градиентов между отдельными участками режущей пластины, способствуя снижению внутренних напряжений в материале твердосплавных пластин у границ контакта инструментов с обрабатываемым материалом за счет улучшения условий рас - пространения тепла на расположенные вблизи этих границ нерабочие (не подвергающиеся износу) участки поверхностей пластин. Изготовление выступа, проходящего по периметру пластины увеличивает стойкость резцов, поскольку при износе режущей кромки в виде фаски на задней поверхности, вначале будет происходить истирание выступающего ободка, и лишь после его износа появится возможность распространения фаски на остальную часть боковой (задней) поверхности пластины. В то же время отмеченная форма выступа на задней поверхности многогранной пластины в зоне ее сопряжения с передней поверхностью будет в процессе резания предохранять покрытие от износа, гарантируя тем самым выполнение им своих функций. Толщина теплопроводящего покрытия, соответственно зависит от размеров выступающего над остальной частью задней поверхности многогранной пластины ободка. Поскольку одним из основных конструктивных элементов таких пластин является диаметр вписанной окружности, то толщина покрытия может быть определена через разность диаметров измеренных в зоне режущей кромки (диаметр вписанной окружности ободка) и у основания пластины. Таким образом толщина покрытия не

. должна быть больше, чем половина разно5 сти указанных диаметров. При большей толщине покрытия оно будет выступать за ободок на боковой поверхности, что при обработке приведет к тому, что режущая пластина будет контактировать с деталью в

0 первую очередь участком боковой поверхности с покрытием. В итоге это может стать причиной поломок инструмента при ухудшении его теплового соостояния за счет дополнительного источника тепловыделения

5 при трении покрытия о поверхность резания.

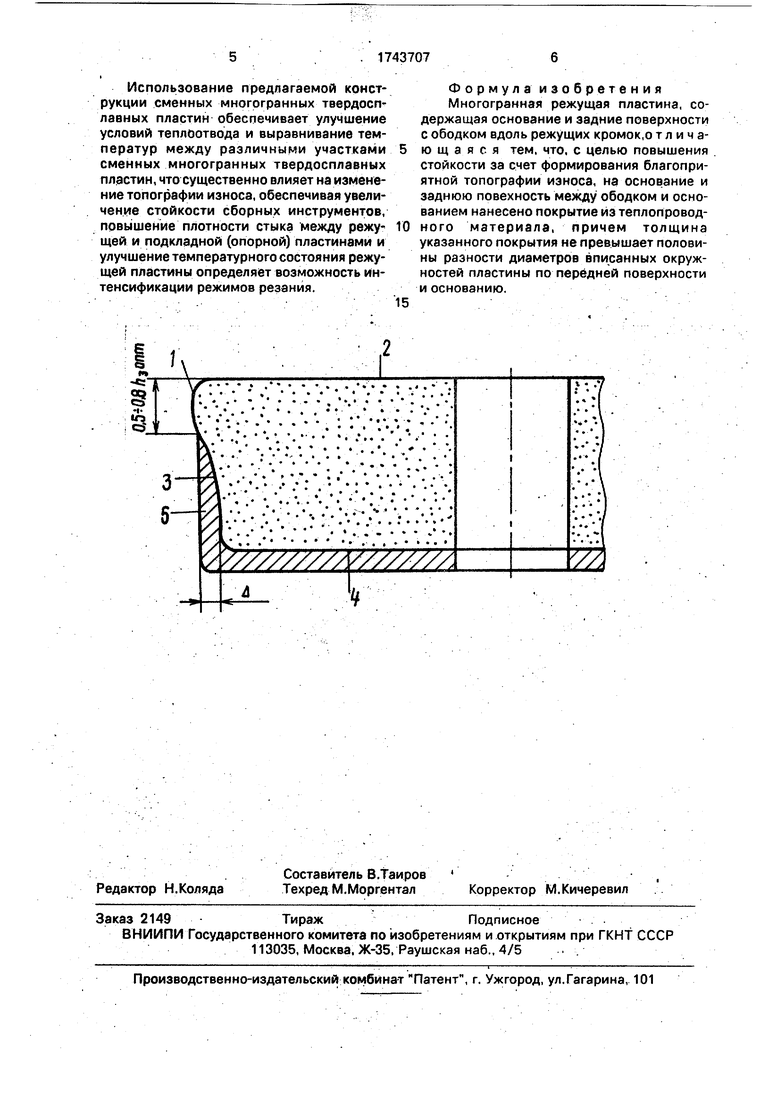

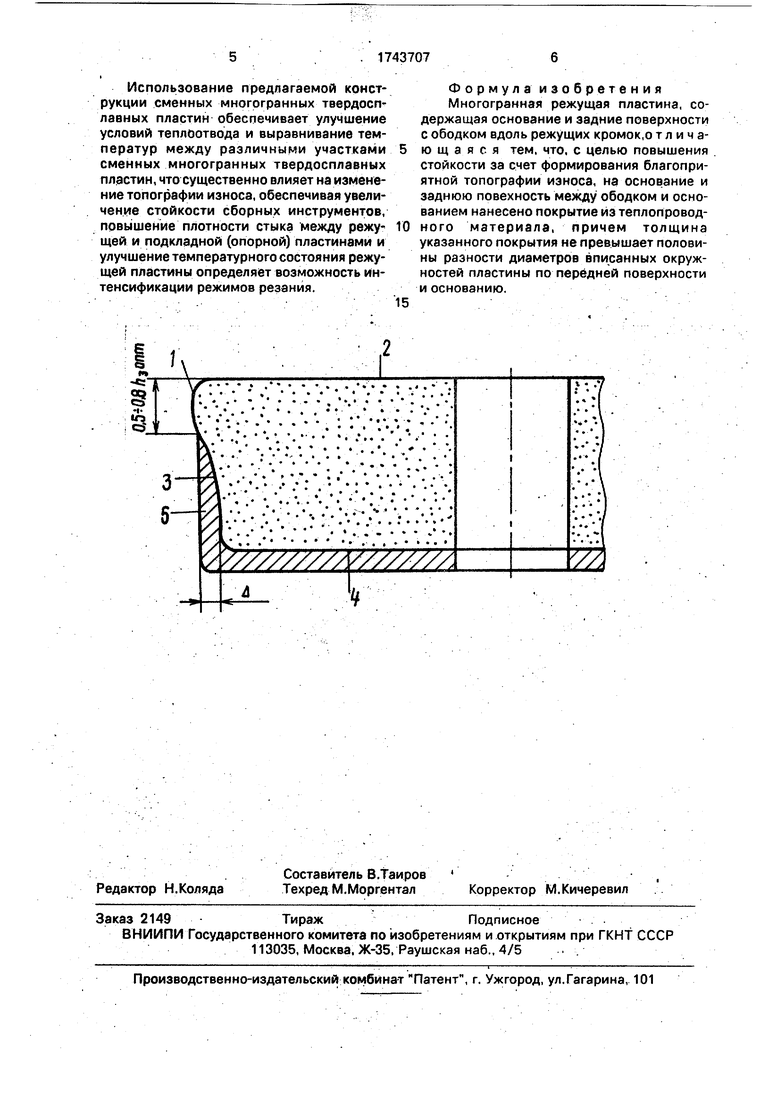

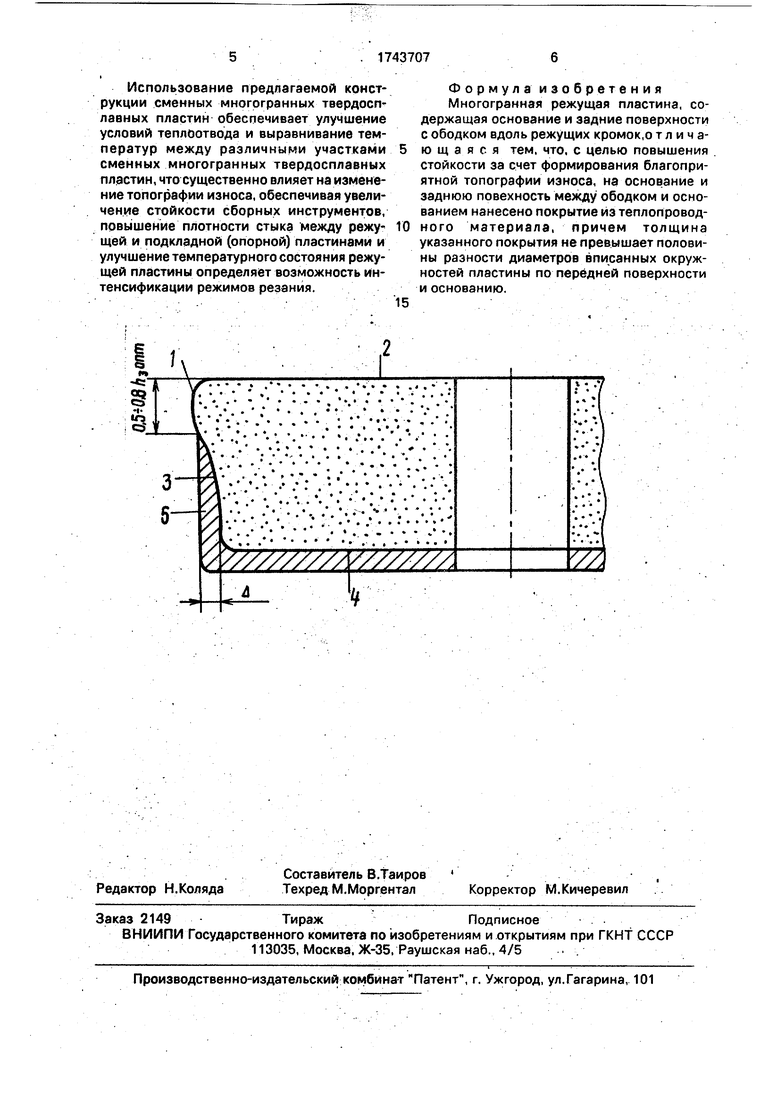

На фиг. изображено сечение режущей сменной многогранной пластины, по периметру которой проходит ободок рбразован0 ный сопряжением передней 2 и боковой (задней) 3 поверхностей и высота которого составляет 0,5. ..0,8 Ь3опт. На опорную поверхность А пластины и ее боковую поверхность нанесено покрытия 5 из теплопроводящего

5 материала. Боковые поверхности сменных многогранных твердосплавных пластин 03114-150 412 по ГОСТ 190 52-80, изготовленных из сплава МС221 согласно ТУ 48-19- 308-80 обработаны алмазным кругом, для

0 придания им необходимой конфигурации.

На эти боковые, а также опорные поверхности пластин из раствора медного купороса электрическим осаждением, нанесен слой меди толщиной 0,19 мм, после чего

5 пластины подвергались термической обработке в шахтной вакуумной печи сопротивления СШВЛ 0.6.21/1612-1800, ВТ (ТУ 16-531.632-08) в среде аргона при температуре 960-1020 К°.

0 . Конфигурация боковых поверхностей пластин может быть сформирована на стадии их спекания. Испытания эксплуатационных свойств сменных многогранных пластин из сплава МС221, выполненные при наруж5 ном продольном точении стали 08Х18Н ЮТ на скорости V 2 м/с с подачей ,21 мм/об и глубиной резания 2 мм показали возможность повышения их стойкости путем формирования благоприятной топографии износа

0 режущих граней за счет улучшения условий теплообмена сменной пластины с державкой резца, а также вследствие выравнивания температур различных участков поверхностей режущих пластин, что под5 тверждается сопоставлением результатов стойкостных испытаний.

Так, стойкость пластин с теплопроводя- щим покрытием возросла на 43%, составив 73 мин, по сравнению с обработкой пластиной по ГОСТ 19052-80 того -же типоразмера.

Использование предлагаемой конструкции сменных многогранных твердосплавных пластин обеспечивает улучшение условий теплоотвода и выравнивание температур между различными участками сменных многогранных твердосплавных пластин, что существенно влияет на изменение топографии износа, обеспечивая увеличение стойкости сборных инструментов, повышение плотности стыка между режущей и подкладной (опорной) пластинами и улучшение температурного состояния режущей пластины определяет возможность интенсификации режимов резания.

0

Формула изобретения Многогранная режущая пластина, содержащая основание и задние поверхности с ободком вдоль режущих кромок,о т л и ч а- ю щ а я с я тем, что, с целью повышения стойкости за счет формирования благоприятной топографии износа, на основание и заднюю повехность между ободком и основанием нанесено покрытие из теплопровод- ного материала, причем толщина указанного покрытия не превышает половины разности диаметров вписанных окружностей пластины по передней поверхности и основанию.

15

| название | год | авторы | номер документа |

|---|---|---|---|

| Твердосплавная опорная пластина | 1988 |

|

SU1798043A1 |

| СБОРНАЯ ТОРЦОВАЯ ФРЕЗА | 2011 |

|

RU2482941C2 |

| СВЕРЛО ДЛЯ КОНТРОЛЯ ИЗНОСА РЕЖУЩЕЙ КРОМКИ В ПРОЦЕССЕ РЕЗАНИЯ | 1999 |

|

RU2166412C2 |

| Фреза для больших подач и режущая пластина для нее | 2017 |

|

RU2645531C1 |

| Сборная протяжка | 1988 |

|

SU1726168A1 |

| Сборная дисковая фреза | 2016 |

|

RU2647202C1 |

| РЕЖУЩАЯ ПЛАСТИНА ДЛЯ МОДУЛЬНОЙ ФРЕЗЫ И ФРЕЗА ДЛЯ ЕЕ ИСПОЛЬЗОВАНИЯ | 2021 |

|

RU2754916C1 |

| РЕЖУЩАЯ ПЛАСТИНА С МЕТАЛЛИЧЕСКИМ ПОКРЫТИЕМ НА ОПОРНОЙ ПОВЕРХНОСТИ | 1992 |

|

RU2028876C1 |

| РАБОЧАЯ ЧАСТЬ РЕЖУЩЕГО ИНСТРУМЕНТА | 2017 |

|

RU2671780C1 |

| Индексируемая режущая пластина и фреза для труднообрабатываемых материалов | 2024 |

|

RU2840507C1 |

Использование- машиностроение, механическая обработка металлов и сплавов резанием инструментами сборной конструкции. Сущность изобретения: сменная многогранная режущая пластина выполнена с ободком на боковой поверхности по периметру пластины, опоясывающим ее вдоль режущих кромок. На опорную и боковые поверхности до выступающего ободка нанесено тепло- проводящее покрытие. 1 ил.

| Индукционный датчик | 1984 |

|

SU1252663A1 |

| Переносная печь для варки пищи и отопления в окопах, походных помещениях и т.п. | 1921 |

|

SU3A1 |

| Устройство станционной централизации и блокировочной сигнализации | 1915 |

|

SU1971A1 |

Авторы

Даты

1992-06-30—Публикация

1989-10-27—Подача