1

Изобретение относится к производству клеенных изделий из керамики, используемых в электронной промышленности и технологиях, включающих высокотемпературную обработку изделий.

Цель - повышение прочности.

П р им е р. Используют следующие материалы: жидкое стекло натриевое (содовое или содосульфатное) плотностью 1,36-1,5 г/см , с силикатным с модулем 2,31-3,5, глинозем любых марок, с практическим 100%-ным содержанием окиси алюминия следующего грансостава: фракции 56-71 мкм 10-21%, менее 56 мкм остальное, причем менее 20 мкм 4-6%, каолин любой марки, в основном используется каолин следующего грансостава, частицы диаметром мрнее 1 мкм 45-58; 15 мкм 25-28; 5-10 мкм 0,4-14,2; 10- 20 мкм 4,7-9; 20-40 мкм остальное; фарфоровая масса представляет собой однородную по составу и свойствам керамическую массу - смесь тонкоизмельченных сырьевых материалов, взятых в соотношении,%: кварц (кварцевый песок) 25; шпат полевой 25, каолин 50. В зависимости от сырьевой базы составы фарфоровых масс на различных заводах могут несколько отклоняться от средних приведенных значений.

Гранулометрический состав фарфоровой массы,л частицы диаметром менее 5 мкм 46-78, 5-10 мкм 5,5-34; 10-50 мкм 15,5-39; более 50 мкм 0,4- 4,6.

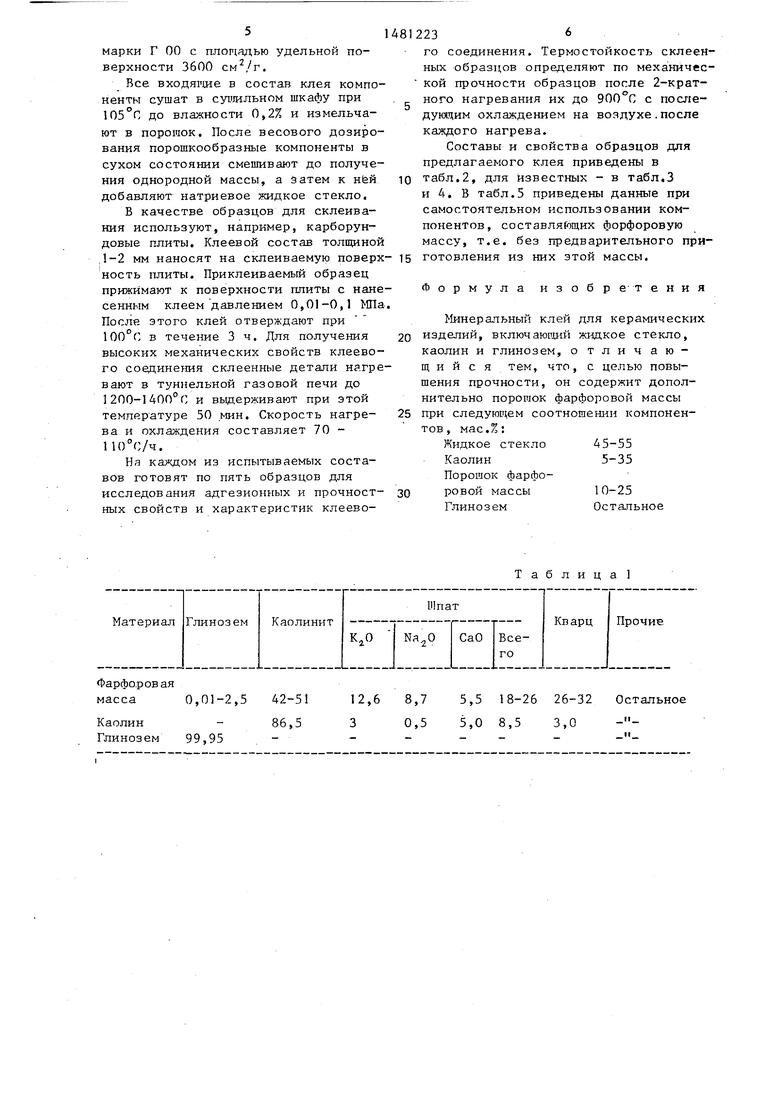

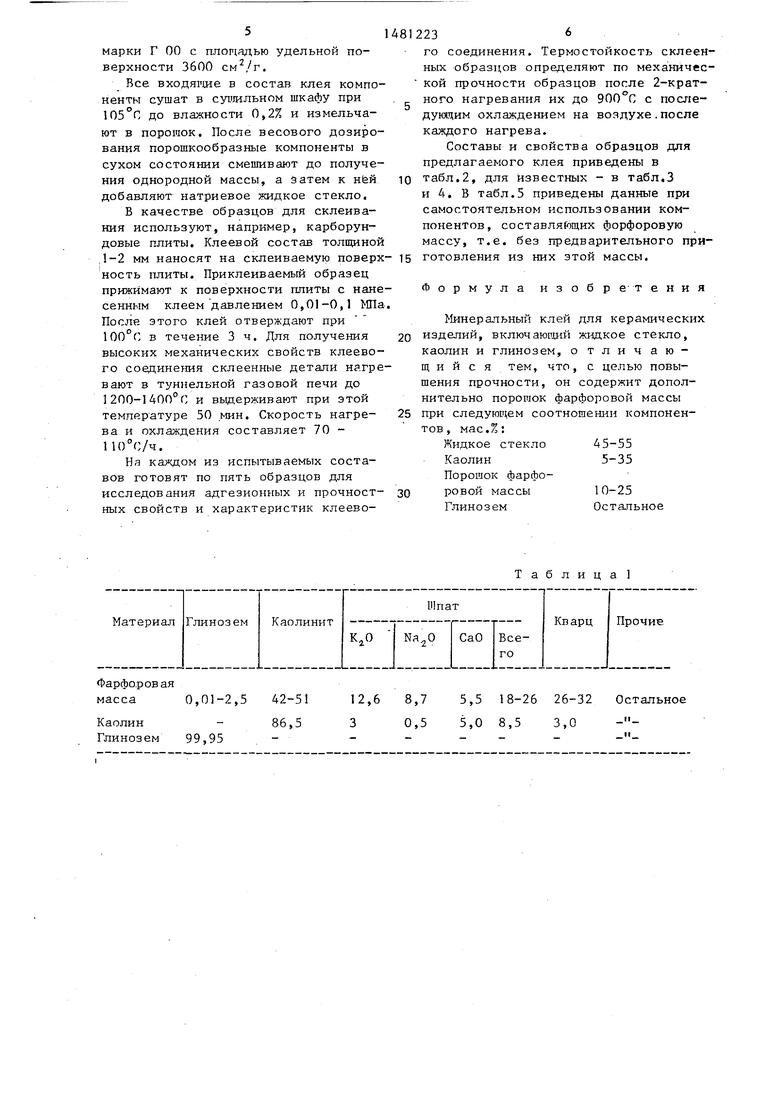

Химический состав используемых компонентов приведен р табл.1.

оо

кэ

ГС

со

Используемое жидкое стекло обеспечивает достаточную механическую прочность клеевого соединения до обжига в воздушно-сухом состоянии. Оно способствует активности образования стекловидной фазы за счет того, что в состав жидкого стекла входят окись натрия и окись кремния, находящиеся в высоком реактивно-активном состоянии и являющиеся основным стеклообра- зующим материалом.

Применение глинозема в составе клея обуславливается его свойством увеличивать термостойкость клеевого состава и повышать его механическую прочность на изгиб и удар за счет образования мелкокристаллического муллита. Кроме того, он расширяет интервал температур готовности клеевого соединения.

Наличие в составе минерального клея каолина придает стеклофазе оптимальную вязкость для процесса адгезии , необходимую степень растворимости твердой фазы и уплотнение массы клея

В процессе обжига каолин дает дополнительное количество муллита. Помимо этого, обладая свойством пластичности, каолин в жидкой композиции клея способствует сцеплению склеиваемых поверхностей и обеспечивает механическую прочность конструкции до обжига.

Использование сухого порошка фарфоровой массы обусловлено наличием в ее составе тонкодисперсного кварцевого песка, который обеспечивает создание упорядоченной картины кристаллизации муллита, что повышает механическую прочность клеевого соединения.

Кроме того, наличие в сухом порошке фарфоровой массы тонкодисперс- ных полевых шпатов приводит к образованию вязкой тугоплавкой стекловидной фазы на основе алюмосиликатов щелочных металлов. Эта тугоплавкая стекловидная фаза обеспечивает адгезию склеиваемых изделий и сохранение механической прочности клеевого соединения в интервале температур 900-1200°С, так как в этом интервале

происходит полное расплавление легкоплавкой стекловидной фазы, образующейся в основном за счет жидкого стекла, которое придает клеевому соединению механическую прочность.

0

5

5

0

5

0

5

Тонкость помола компонентов сухого порошка фарфоровой массы увеличивает их активность в процессе термической обработки. Уменьшение количества глинозема ниже 5 мае.% и сухого порошка фарфоровой массы ниже 10 мас.% приводит к резкому снижению механической прочности клея за счет уменьшения муллитизации и появления дефектов в кристаллической структуре. Увеличение содержания каолина более 35 мас.% и сухого порошка фарфоровой массы более 25 мас,% при недостаточном содержании глинозема приводит к расстекловыванию и уменьшению прочности на изгиб. Повышение содержания глинозема в составе клея выше 20 мас.% и уменьшение содержания каолина ниже 5 мас.% повышает вязкость стеклофазы, что ухудг-ает проникновение ее в поры изделий и снижает активность оплавления их поверхности. В состав порошкообразного наполнителя входит каолин, который разжижается при смешении с жидким стеклом, поэтому увеличение количества жидкого стекла в составе клея более 55% не позволяет получить достаточной механической прочности клеевого соединения до обжига и требуемого размера толщины клеевого слоя. Снижение содержания жидкого стекла менее 45% приводит к чрезмерно быстрому высыханию клея, при этом также снижается его механическая прочность, так как не обеспечивается заполнение пор керамических изделий и их смачиваемость

Образцы готовят следующим образом,

Для получения минерального клея входящий в состав сухой порошок фарфоровой массы готовят путем среднего измельчения шпата и кварца на щековых дробилках. Затем полевой шпат, кварц, глинозем и каолин в пропорциях, указанных в табл.1, подвергают в течение 10-12 ч тонкому мокрому помолу. В результате этого получают однородную по составу и свойствам керамическую массу, представляющую собой смесь тонкоизмельченных сырьевых материалов с площадью

f}

удельной поверхности 16000 см /г, Кроме того, для клея используют каолин с удельной поверхностью 12350 см /г и глинозем технической

5

марки Г 00 с площадью удельной поверхности 3600 см2/г.

Все входящие в состав клея компоненты сушат в сушильном шкафу при 105°П до влажности 0,2% и измельчают в порошок. После весового дозирования порошкообразные компоненты в сухом состоянии смешивают до получения однородной массы, а затем к ней добавляют натриевое жидкое стекло.

В качестве образцов для склеивания используют, например, карборундовые плиты. Клеевой состав толщиной 1-2 мм наносят на склеиваемую поверх ность плиты. Приклеиваемый образец прижимают к поверхности плиты с нанесенным клеем давлением 0,01-0,1 МПа После этого клей отверждают при 100°С в течение 3 ч. Для получения высоких механических свойств клеевого соединения склеенные детали нагревают в туннельной газовой печи до 1200-1400°С и выдерживают при этой температуре 50 мин. Скорость нагре- ва и охлаждения составляет 70 - ПО°С/ч.

На каждом из испытываемых составов готовят по пять образцов для исследования адгезионных и прочност- ных свойств и характеристик клеево236

го соединения. Термостойкость склеенных образцов определяют по механической прочности образцов после 2-кратного нагревания их до 900°С с последующим охлаждением на воздухе.после каждого нагрева.

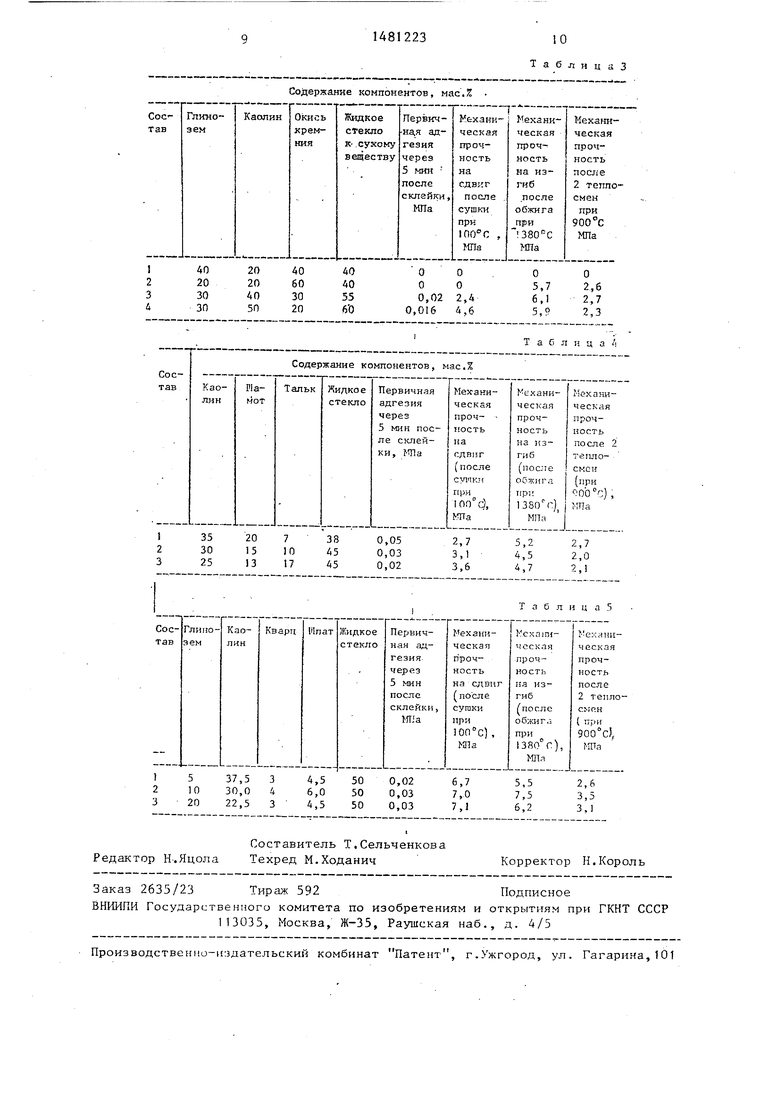

Составы и свойства образцов для предлагаемого клея приведены в табл.2, для известных - в табл.3 и 4. В табл.5 приведены данные при самостоятельном использовании компонентов, составляющих форфоровую массу, т.е. без предварительного приготовления из них этой массы.

Формула изобретения

Минеральный клей для керамических изделий, включающий жидкое стекло, каолин и глинозем, отличающийся тем, что, с цепью повышения прочности, он содержит дополнительно порошок фарфоровой массы при следующем соотношении компонентов , мас.%:

45-55 5-35

10-25 Остальное

| название | год | авторы | номер документа |

|---|---|---|---|

| Керамическая масса | 1989 |

|

SU1694544A1 |

| КЕРАМИЧЕСКАЯ МАССА | 1997 |

|

RU2149855C1 |

| СПОСОБ ИЗГОТОВЛЕНИЯ КОРУНДОМУЛЛИТОВЫХ ОГНЕУПОРНЫХ ИЗДЕЛИЙ | 2020 |

|

RU2756300C1 |

| Фарфоровая масса | 2024 |

|

RU2839942C1 |

| КЕРАМИЧЕСКАЯ МАССА | 1997 |

|

RU2136626C1 |

| КЕРАМИЧЕСКАЯ МАССА ДЛЯ ИЗГОТОВЛЕНИЯ СТРОИТЕЛЬНЫХ ИЗДЕЛИЙ И ОБЛИЦОВОЧНЫХ ПЛИТОК | 2013 |

|

RU2525414C1 |

| СПОСОБ ИЗГОТОВЛЕНИЯ МНОГОСЛОЙНОГО ПОРИСТОГО СТЕКЛОКЕРАМИЧЕСКОГО БЛОКА | 2006 |

|

RU2338702C2 |

| КЕРАМИЧЕСКАЯ МАССА ДЛЯ ИЗГОТОВЛЕНИЯ ИЗОЛЯТОРОВ | 1999 |

|

RU2140405C1 |

| КЛЕЕВОЙ СОСТАВ (И ЕГО ВАРИАНТЫ) | 2009 |

|

RU2408639C1 |

| Шихта на основе оксида алюминия и способ ее получения | 2021 |

|

RU2775746C1 |

Изобретение относится к производству клеенных изделий из керамики, используемых в электронной промышленности и технологиях, включающих высокотемпературную обработку изделий. Целью изобретения является повышение прочности. Минеральный клей для керамических изделий содержит, мас.%: жидкое стекло 45-55, каолин 5-35, порошок фарфоровой массы 10-25 и глинозем остальное. Клей обеспечивает первичную адгезию 0,01-0,03 МПа, прочность на сдвиг после сушки 6,9-14,5 МПа, прочность на изгиб после обжига при 1380°С 9,0-15,7 МПа, прочность после 2-х теплосмен (при 900°С) 4,0-7,2 МПа. 5 табл.

Т а б л и ц а 1

Содержание компонентов, мае.Z

20 15 13

7

10

17

38 45 45

1481223

10 ТаблнцаЗ

Таблица

2,7 3,1 3,6

5,2 ,5 4,7

2,7 2,0 2,1

Таблица1

| СИЛИКАТНЫЙ РАСТВОР ДЛЯ СКЛЕИВАНИЯ КИРПИЧЕЙ | 0 |

|

SU255823A1 |

| Очаг для массовой варки пищи, выпечки хлеба и кипячения воды | 1921 |

|

SU4A1 |

| СПОСОБ ПОЛУЧЕНИЯ КАРБАМИДОФОРМАЛЬДЕГИДНОЙ СМОЛЫ | 1999 |

|

RU2160744C1 |

| Разборный с внутренней печью кипятильник | 1922 |

|

SU9A1 |

Авторы

Даты

1989-05-23—Публикация

1986-04-22—Подача