Изобретение относится к керамической промышленности, а именно к получению фарфоровых изделий, например бытового фарфора.

Известна керамическая масса для получения декоративного облицовочного материала, включающая в себя бой фарфора, санитарной керамики, фаянсовой плитки и бой различных видов стекла. Недостатками данной массы являются высокое водопоглощение и низкая механическая прочность [1].

Известна керамическая масса для получения фарфороподобных изделий, включающая в себя каменистые компоненты, представленные кварцевым песком и стеклом. Недостатками данной массы являются подготовка компонентов мокрым способом и невозможность получения изделий сложной конфигурации [2].

Известна керамическая масса для получения фарфоровых изделий горячим литьем под давлением, включающая в своем составе бой фарфоровых изделий. Недостатком данной массы является высокая температура обжига изделий [3].

Наиболее близкой к предлагаемой является масса для получения фарфоровых изделий, включающая в себя, мас.%:

Фарфоровый бой - 40 - 48

Глинозем - 12 - 20

Циркон - 8 - 12

Тальк - 8 - 10

Отходы связки для производства абразивов на основе SiO2 - 14 - 28

Недостатками массы являются многокомпонентность и высокая температура обжига [4].

Задачей предлагаемого изобретения является снижение температуры спекания и повышение просвечиваемости фарфоровых изделий.

Предлагаемая керамическая масса для изготовления фарфоровых изделий содержит в своем составе, мас.%:

Фарфоровый бой - 80 - 95

Стекло - 5-20 состава, мас.%:

Al2О3 - 1 - 3

CaO - 5 - 7

MgO - 3 - 6

K2O - 5 - 7

Na2O - 6 - 8

SiO2 - Остальное

Уменьшение количества стеклобоя приводит к возрастанию температуры обжига, а увеличение - к уменьшению механической прочности и термостойкости.

Подготовку шихты производят сухим помолом сырьевых компонентов в шаровой мельнице с добавлением 1% олеиновой кислоты до остатка на сите N 0063 менее 6%. Керамические изделия формуют методом горячего литья под давлением из термопластичного шликера с содержанием связки (парафина) в количестве 11 - 16% в зависимости от формы и размеров изделий.

Выжигание временной технологической связки производят в засыпке порошка адсорбента (глинозема) при температуре 850 - 900oC. Окончательный обжиг полуфабриката производят при температуре 1100 - 1200oC.

Пример. Для подготовки массы фарфоровый бой изделий, изготовленных из шихты состава, мас.%:

Каолин Просяновский - 44.8

Глина Трошковская - 5.0

Глина Веселовская - 5.9

Кварцевый песок Глуховецкий - 20.1

Полевой шпат Чупинский - 24.2

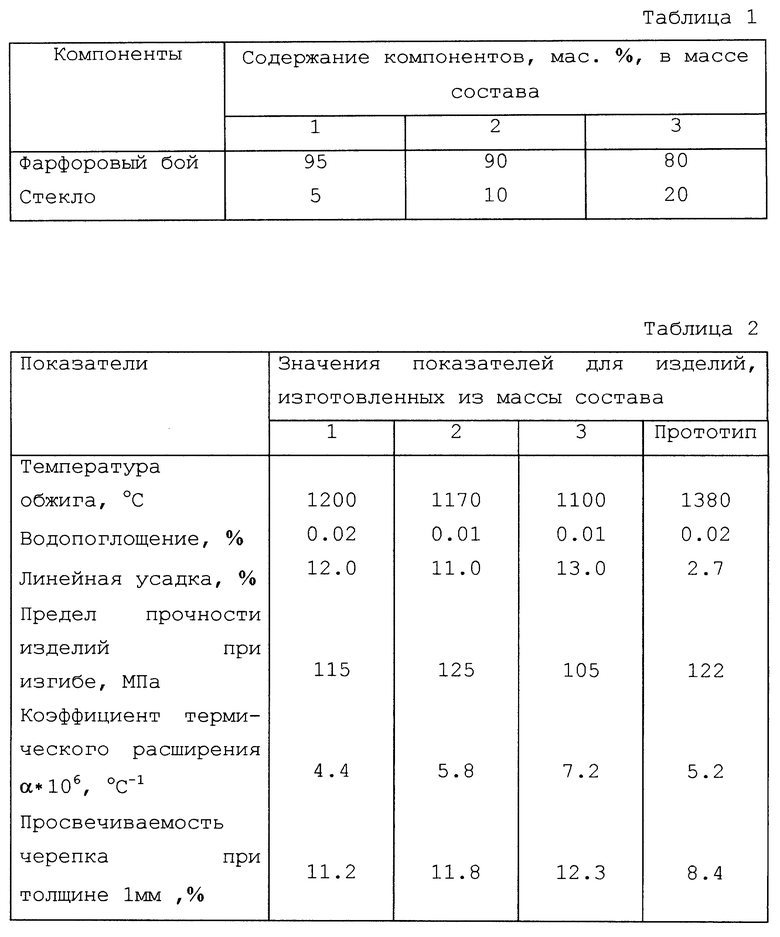

и стекло дробят на щековой дробилке до размера зерна менее 3 мм и пропускают через магнитный сепаратор. Затем измельченные компоненты подвергают совместному сухому тонкому помолу в фарфоровой мельнице с уралитовыми шарами с добавлением 1% олеиновой кислоты, до остатка на сите N 0063 менее 6% (составы масс приведены в таблице 1). Шликер готовят в пропеллерной мешалке с вакуумированием при добавлении парафина в количестве 15 мас.% при температуре 90oC. Из готового шликера под давлением 0.3 МПа в металлическую форму отливают изделия, которые затем обжигают в засыпке из тонкомолотого глинозема до температуры 850 - 900oC. Проутиленные изделия очищают от засыпки, при необходимости глазуруют и обжигают при температуре 1100 - 1200oC. Свойства обожженных изделий приведены в таблице 2.

Литературные источники

1. А.с. НРБ N 26588, МКИ C 04 B 27/00, 27/02.

2. А.с. N 1451133, МКИ C 04 B 35/14.

3. Н. Г. Митин, Н.И. Зубатова и др. Изготовление фарфоровых изделий горячим литьем под давлением. "Стекло и керамика", 1960, N 9, с. 58-60.

4. А.с. N 1512952, МКИ C 04 B 35/24.

| название | год | авторы | номер документа |

|---|---|---|---|

| КЕРАМИЧЕСКАЯ МАССА | 1997 |

|

RU2143409C1 |

| КЕРАМИЧЕСКАЯ МАССА | 1999 |

|

RU2162829C2 |

| КЕРАМИЧЕСКАЯ МАССА | 1999 |

|

RU2161597C2 |

| КЕРАМИЧЕСКАЯ МАССА | 1997 |

|

RU2136626C1 |

| КЕРАМИЧЕСКАЯ МАССА | 1999 |

|

RU2162830C2 |

| ШИХТА ДЛЯ ПОЛУЧЕНИЯ НЕФРИТТОВАННОЙ ГЛАЗУРИ СИНЕГО ЦВЕТА | 2011 |

|

RU2470903C1 |

| КЕРАМИЧЕСКАЯ МАССА | 1997 |

|

RU2136627C1 |

| КЕРАМИЧЕСКАЯ МАССА ДЛЯ ИЗГОТОВЛЕНИЯ ФАРФОРОВЫХ ИЗДЕЛИЙ | 2009 |

|

RU2415105C2 |

| КЕРАМИЧЕСКАЯ МАССА | 1997 |

|

RU2133242C1 |

| НИЗКОТЕМПЕРАТУРНЫЙ СТЕКЛОКЕРАМИЧЕСКИЙ МАТЕРИАЛ ДЛЯ ЭЛЕКТРОННОЙ ТЕХНИКИ | 2020 |

|

RU2753522C1 |

Изобретение относится к керамической промышленности, а именно к получению фарфоровых изделий. Фарфоровая масса содержит в своем составе следующие компоненты, мас.%: фарфоровый бой 80 - 95, стекло 5 - 20 состава, мас. %: Al2O3 1 - 3, CaO 5 - 7, MgO 3 - 6, K2O 5 - 7, Na2O 6 - 8, SiO2 остальное. Формование изделий производится методом горячего литья под давлением из термопластичного шликера с последующим выжиганием связки в засыпке из тонкомолотого глинозема и окончательным обжигом полуфабриката при температуре 1100 - 1200oС. Состав позволяет снизить температуру обжига и получать изделия с повышенной просвечиваемостью. 2 табл.

Керамическая масса для изготовления фарфоровых изделий, включающая фарфоровый бой, отличающаяся тем, что она дополнительно содержит стекло при следующем соотношении компонентов, мас.%:

Фарфоровый бой - 80 - 95

Стекло - 5 - 20

состав стекла, мас.%:

Al2O3 - 1 - 3

CaO - 5 - 7

MgO - 3 - 6

K2O - 5 - 7

Na2O - 6 - 8

SiO2 - Остальное

| Керамическая масса | 1987 |

|

SU1512952A1 |

| Устройство для очистки железнодорожного пути от льда | 1933 |

|

SU39193A1 |

| SU 1486496 A1, 15.06.1989 | |||

| RU 94006827 A1, 20.10.1995 | |||

| Приспособление в пере для письма с целью увеличения на нем запаса чернил и уменьшения скорости их высыхания | 1917 |

|

SU96A1 |

| Погружной вибрационный плотномер | 1988 |

|

SU1578583A1 |

| DE 1911833 B2, 23.12.1976. | |||

Авторы

Даты

2000-05-27—Публикация

1997-11-18—Подача