1

Изобретение относится к металлургии, в частности к химико-термической обработке, а именно к процессу диффузионного насыщения стальных изделий алюминием и кремнием.

Цель изобретения - повышение насыщающей способности состава,

Состав для алюмосилицирования содержит порошок кремния, порошок алюминия, порошок меди, фтористый алюминий и алюмоаммонийные квасцы при следующем соотношении компонентов,

Порошок кремния 25-35 Порошок алюминия 15-25 Порошок меди5-10

Фтористый алюминий 1-3 Алюмоаммонийные квасцы10-15

Окись алюминия Остальное В процессе алюмосилицирования алюмоаммонийные квасцы CNHiAl(SO()j 12НгОЗ разлагаются с образованием

атомарного алюминия, который диффундирует в поверхностные слои изделий, тем самым увеличивается насыщающая способность состава.

Кроме того, продукты разложения алюмоаммонийных квасцов растворяют окисный слой, образующийся на поверхности изделий в процессе алюмосилицирования, который препятствует диффузии алюминия и кремния и, тем самым, также увеличивает насыщающую способность состава3

Порошок кремния и порошок алюминия вводят в состав с целью получения атомарных кремния и алюминия, которые диффундируют в поверхностные слои изделий.

Порошок меди и фтористый алюминий являются активаторами, а окись алюминия предотвращает смесь от спекания.

Процесс алюмосилицирования осуществляют следующим образом,,

tsD

OS

сд

.«л.

3

Изделия, предназначенные для алю мосшгацнрования, обезжиривают в горячем (60-70°С) 5%-ном щелочном расворе и нагревают до 150 - 200°С с целью удаления влаги Остывшие изделия укладывают в контейнеры с плавкими затворами и послойно пересыпают смесью описанного состава. Контейнеры загружают в электропечь, нагревают до 850-900°С и выдерживают при этой температуре 2 - 8 ч. Продолжительность выдержки зависит от требуемой толщины диффузионного слоя5 который является конструктивным параметром ,

Вместе с изделиями алюмосилици- роваиию подвергают также образцы- свидетели, изготовленные из той же марки стали, что и изделия, по которым определяют толщину диффузионног ело л с

После окончания алюмо сшшцирова- ния контейнеры выгружают из печи, охлаждают до комнатной температуры и разгерметизируют. При необходимости изделия подвергают закалке.

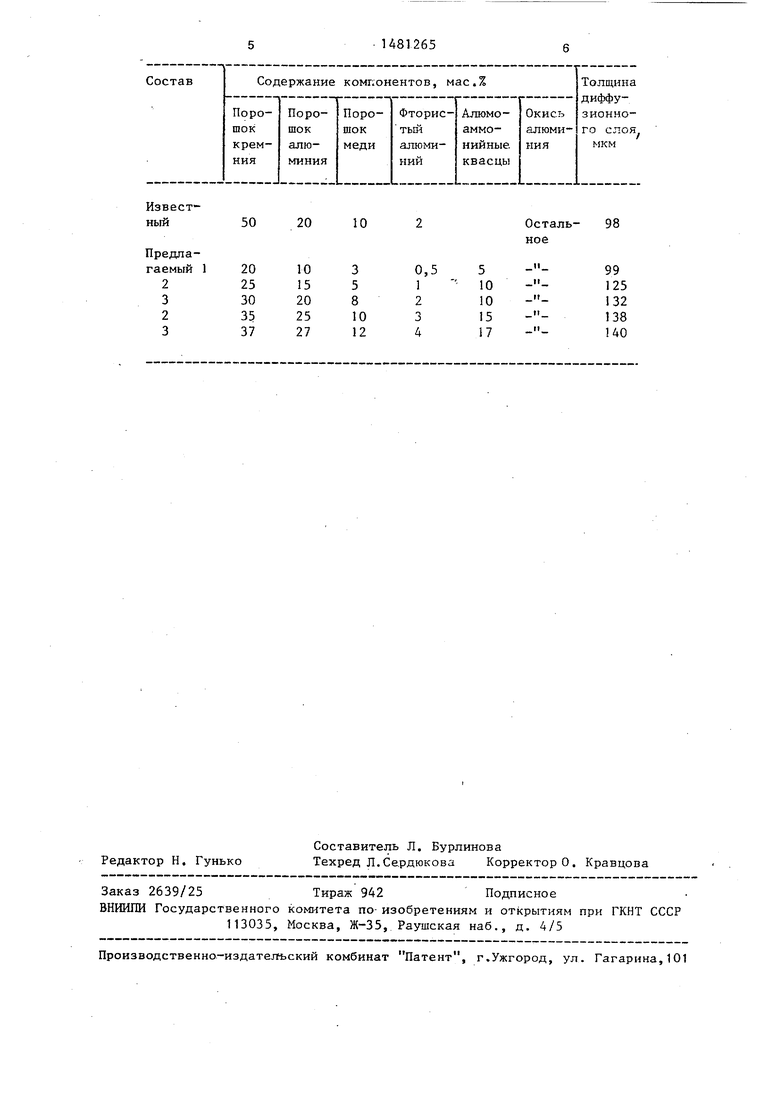

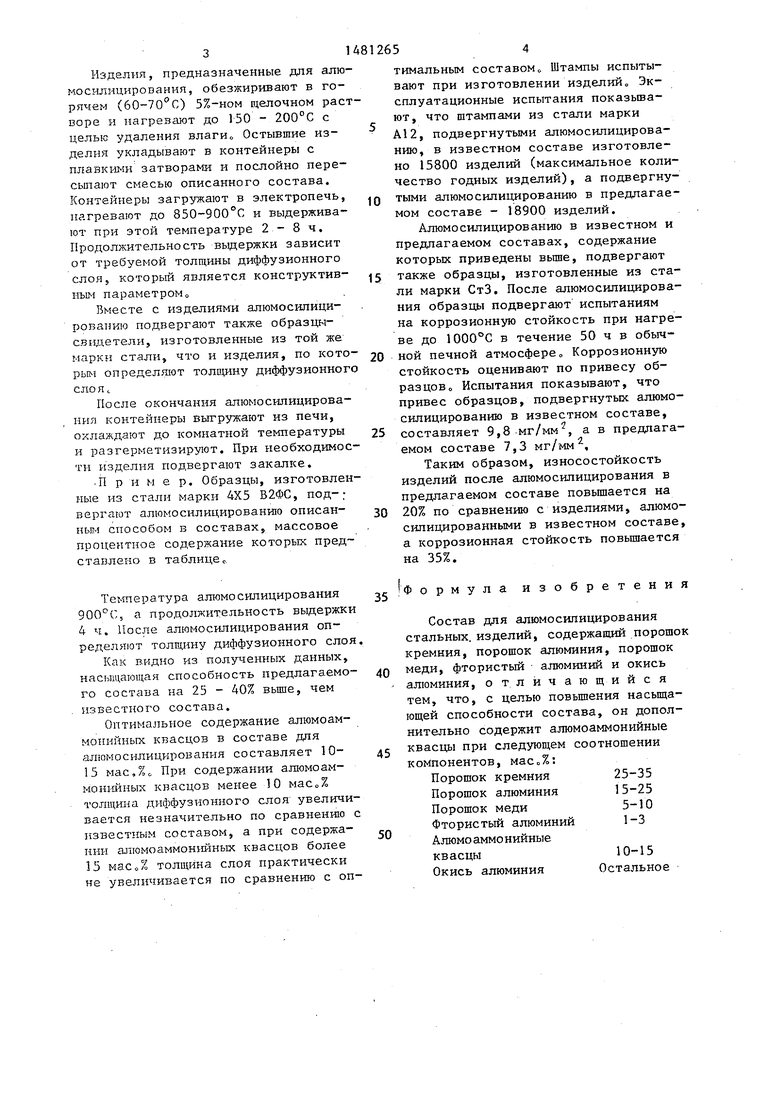

Пример. Образцы, изготовленные из стали марки 4X5 В2ФС, под- вергают алюмосилицированио описанным способом в составах, массовое процентное содержание которых пред- ставлено в таблицес

Температура алтомосилицирования 900°Г.5 а продолжительность выдержки 4 ч. После алюмосилицирования определяют толщину диффузионного слоя

Как видно из полученных данных, насыщающая способность предлагаемого состава на 25 - 40% выше, чем известного состава.

Оптимальное содержание алюмоам- монийных квасцов в составе для алюмосилицирования составляет 10- 15 мас.%о При содержании алюмоаммонийных квасцов менее 10 масс% толщина диффузионного слоя увеличивается незначительно по сравнению с известным составом, а при содержании агаомоаммонийных квасцов более 15 масо% толщина слоя практически не увеличивается по сравнению с оп812654

тимальным составомо Штампы испытывают при изготовлении изделий Эксплуатационные испытания показывают, что штампами из стали марки А12, подвергнутыми алюмосилицирова- нию, в известном составе изготовлено 15800 изделий (максимальное количество годных изделий), а подвергнуто тыми алюмосилицированию в предлагаемом составе - 18900 изделий.

Алюмосилицированию в известном и предлагаемом составах, содержание которых приведены выше, подвергают 15 также образцы, изготовленные из стали марки СтЗ. После алюмосилицирования образцы подвергают испытаниям на коррозионную стойкость при нагреве до 1000°С в течение 50 ч в обыч- 20 ной печной атмосфере Коррозионную стойкость оценивают по привесу образцов Испытания показывают, что привес образцов, подвергнутых алюмосилицированию в известном составе, 25 составляет 9,8 мг/мм2, а в предлагаемом составе 7,3 мг/мм2,

Таким образом, износостойкость изделий после алюмосилицирования в предлагаемом составе повышается на 30 20% по сравнению с изделиями, алюмо- сшшцированными в известном составе, а коррозионная стойкость повышается на 35%.

35

Формула изобретения

Состав для алюмосилицирования стальных, изделий, содержащий порошок кремния, порошок алюминия, порошок меди, фтористый алюминий и окись алюминия, отличающийся тем, что, с целью повышения насыщающей способности состава, он дополнительно содержит алюмоаммонийные квасцы при следующем соотношении компонентов, мас0%:

Порошок кремния 25-35 Порошок алюминия 1 5-25 Порошок меди5-10

Фтористый алюминий 1-3 Алюмо аммо нийные квасцы10-15

Окись алюминия Остальное

| название | год | авторы | номер документа |

|---|---|---|---|

| Состав для комплексного насыщения стальных изделий | 1988 |

|

SU1546512A1 |

| Состав для комплексного насыщения стальных изделий | 1987 |

|

SU1521791A1 |

| Состав для хромосилицирования | 1981 |

|

SU985139A1 |

| Состав для вольфрамосилицирования металлических изделий | 1983 |

|

SU1122748A1 |

| Состав для алюмосилицирования изделий из титановых сплавов | 1983 |

|

SU1135799A1 |

| Состав для комплексного насыщения стальных изделий | 1988 |

|

SU1507863A1 |

| Состав для диффузионного насыщения изделий из сплавов молибдена | 1988 |

|

SU1507862A1 |

| Состав для борирования | 1976 |

|

SU619544A1 |

| Состав для ниобийсилицирования изделий из титана и его сплавов | 1982 |

|

SU1073329A1 |

| СОСТАВ ДЛЯ КОМПЛЕКСНОГО НАСЫЩЕНИЯ СТАЛЬНЫХ ИЗДЕЛИЙ | 1987 |

|

SU1438269A1 |

Изобретение относится к области металлургии ,в частности, к химико-термической обработке, а именно к процессу диффузионного насыщения стальных изделий алюминием и кремнием. Цель изобретения - повышение насыщающей способности состава. В состав для алюмосилицирования, содержащий порошок кремния, порошок алюминия, порошок меди, алюминий фтористый и окись алюминия, дополнительно вводят алюмоаммонийные квасцы. Это позволяет при диффузионной обработке штампов повысить их износостойкость и коррозионную стойкость на 20-35%. 1 табл.

| Состав для алюмосилицирования изделий из титановых сплавов | 1983 |

|

SU1135799A1 |

| Прибор для равномерного смешения зерна и одновременного отбирания нескольких одинаковых по объему проб | 1921 |

|

SU23A1 |

Авторы

Даты

1989-05-23—Публикация

1987-06-02—Подача