Изобретение относится к целлюлозно-бумажному производству, в частности к производству клеенных видов бума г„

Цель изобретения - снижение себестоимости бумаги за счет сокращения расхода клея и осадителя„

Согласно способу изготовления бума ги5 включающему размол целлюлозы, приготовление проклеивающей смеси путем введения клея в каолиновую сус

пензию, введение проклеивающей смеси ,в размолотую целлюлозную массу, до- бавление осадителя и отлив бумажного полотна, в каолиновую суспензию перед введением клея добавляют наполнитель с ионообменными свойствами, например белую с-ажу, или цеолит, или гидроокиси алюминия, или гидросил, или кремнистую опоку, в количестве 10-25% от массы абсолютно сухого (а.с.) каолина.

Кроме того осадитель вводят в проклеивающую смесь

Введение наполнителя с высокими ионообменными свойствами (цеолит, гидроокись алюминия, белая сажа, гидросил, кремнистая опока) в каолиновую суспензию перед добавлением в последнюю клея позволяет сократить расход клея на 5-15%. Эффект сокра- щения расхода клея можно объяснить тем, что при перемешивании каолиновой суспензии с наполнителем с высокими ионообменными свойствами происходит равномерное распределение частиц nocледнего в каолиновой суспензии и, введенный в эту смесь клей садится на частицы наполнителя с высокими ионообменными свойствами, что позволяет снизить процесс агрегирования клеевых частиц, приводящий к перерасходу клея, который присущ и известным способам проклейки.

Если в проклеивающую смесь ввести осадитель, существенно можно снизить его расход, а следовательно, и со держание ионов S0 в сточной воде.

Объясняется это тем, что при введении известного осадителя последний ввок 14,3 г каолиновой суспензии (концентрация ЯОО г/л) добавляют 0,144 г гидроокиси алюминия (содержание основного вещества 97%), что составляет 5% от а.с. каолина. Смесь перемешивают до равномерного состояния, затем добавляют 15 мл рабочего раствора канифольного клея (концентрация 20 г/л), перемешивают 15 мин и добавляют 3 мл алюмоаммонийных квасцов, рН полученной суспензии составляет 4,3. Проклеивающую смесь вводят в целлюлозную массу, предварительно разбавленную до концентрации 5 г/л и перемешивают до равномерности и вводя раствор полиакриламида в количестве 0,02% от массы а.с. целлюлозы. После перемешивания из полученной бумажной массы отливают опытные образцы бумаги на листоотливном аппарате типа Нобль- Вуд, затем образцы прессуют и сушат. Анализ физико-механических показателей опытных образцов бумаги производят по стандартным методикам.

Пример 2 (контрольный). Целлюлозную массу готовят по примеру 1 . Порядок приготовления проклеивающей смеси, введение ее в целлюлозную

| название | год | авторы | номер документа |

|---|---|---|---|

| Способ изготовления бумаги | 1990 |

|

SU1772282A1 |

| Способ изготовления влагопрочных бумаг | 1988 |

|

SU1622475A1 |

| Способ изготовления бумаги | 1987 |

|

SU1437454A1 |

| Способ изготовления бумаги | 1989 |

|

SU1694757A1 |

| Способ изготовления бумаги для печати | 1987 |

|

SU1594236A1 |

| СПОСОБ ИЗГОТОВЛЕНИЯ БУМАГИ ДЛЯ ПЕЧАТИ | 2002 |

|

RU2213822C1 |

| Способ изготовления бумаги | 1988 |

|

SU1585420A1 |

| Способ изготовления бумаги | 1984 |

|

SU1142559A1 |

| Способ пригготовления бумажной массы | 1972 |

|

SU480789A1 |

| Способ проклейки волокнистых материалов в массе | 1989 |

|

SU1714015A1 |

Изобретение относится к целлюлозно-бумажной промышленности и позволяет снизить себестоимость бумаги за счет сокращения расхода клея и осадителя. В размолотую целлюлозную массу вводят проклеивающую смесь, которую готовят путем введения клея в каолиновую суспензию. Перед введением клея в каолиновую суспензию вводят наполнитель с ионообменными свойствами в количестве 10-25% от массы абсолютно сухого каолина в сухом состоянии или в виде водной суспензии. В качестве наполнителя с ионообменными свойствами используют белую сажу, или цеолит, или гидроокись алюминия, или гидросил, или кремнистую опоку. Затем вводят в массу осадитель, отливают бумажное полотно, прессуют его и сушат. С целью снижения содержания ионов SO4-- в сточных водах осадитель вводят в проклеивающую смесь. 3 з.п. ф-лы, 1 табл.

35

дят в количестве, необходимом для до-JQ массу, отлив, прессование и сушка ведения рН бумажной массы, равным 4,5-,7. Согласно предлагаемому способу достаточно такое значение рН получить в проклеивающей смеси,объем которой во много раз меньше объема бумажной массы.

Кроме снижения расхода клея и осадителя, предлагаемый способ позволяет вести процесс изготовления бумаги в среде, близкой к нейтральной, что благоприятно влияет на качество продукции и упрощает эксплуатацию оборудования.

Пример 1 (контрольный). Для приготовления проклеенной бумажной массы вначале размалывают целлюлозу на лабораторной дисковой мельнице ЛДМ-15 при массовой доле волокна 40 г/л.

40

45

11,5

0,74

13

образцов бумаги аналогичны примеру Композиция проклеивающей смеси: Каолиновая суспензия Белая сажа (влажность 5%), г Рабочий раствор канифольногоклея, мл Алюмоаммо- нийные квасцы , мл2,5 Пример 3. Порядок подгото ки бумажной массы и изготовление образцов бумаги аналогичны примеру Композиция проклеивающей смеси: Каолиновая суспензия, г Цеолит (влажность 6,3%),г Рабочий раствор канифольного клея, мл Алюмоаммоний- ные квасцы, мл Пример k бумажной массы и

Для размола используют целлюлозу сульфитную беленую хвойную марки АК-3 (70%) и сульфатную беленую лиственную марки ЛБ-2 (30%),, размол целлюлозы ведут совместно до 42 ШР.

Размолотую целлюлозную массу разбавляют до концентрации г/л и отбирают 20 г целлюлозы. Проклеиваю- |цую смесь готовят следующим образом:

5

массу, отлив, прессование и сушка

0

5

11,5

0,74

13

0

5

образцов бумаги аналогичны примеру 1. Композиция проклеивающей смеси: Каолиновая суспензия Белая сажа (влажность 5%), г Рабочий раствор канифольногоклея, мл Алюмоаммо- нийные квасцы , мл2,5 Пример 3. Порядок подготовки бумажной массы и изготовление образцов бумаги аналогичны примеру 1. Композиция проклеивающей смеси: Каолиновая суспензия, г Цеолит (влажность 6,3%),г Рабочий раствор канифольного клея, мл Алюмоаммоний- ные квасцы, мл Пример k бумажной массы и

12

0,64

13

Порядок подготовки изготовление образцов бумаги аналогичны примеру 1, но наполнитель с ионообменными свойствами (гилросил) ,в каолиновую суспензию вводят в виде суспензии концентрацией 200 г/л.

Композиция проклеивающей смеси: Каолиновая

суспензия, г 13,6 Суспензия

гидросила, г 1,35 Рабочий раствор канифольного клея, мл 14 Алюмоаммонийные квасцы, мл 2.5 Приме . Порядок подготовки бумажной массы и изготовление образцов бумаги аналогичны примеру 1. Наполнитель с ионообменными свойствами (кремнистую опоку) по примеру 4 вводят в каолиновую суспензию в виде водной суспензии концентрацией 200 г/л.

Композиция проклеивающей смеси: Каолиновая

1

суспензия, г Суспензия кремнистой опоки, г Рабочий раствор канифоль13

2,15

14 3

ПоАлюмоаммонийные квасцы, мл

Пример 6 (контрольный) рядок подготовки бумажной массы и изготовление образцов бумаги аналогичны примеру 1.

Композиция проклеивающей смеси:

Каолиновая

суспензия, г

Белая сажа

(влажность 5%},г

Рабочий раствор

канифольного

клея, мл

Алюмоаммонийные

квасцы, мл

Пример 7 (по известному способу). Целлюлозную массу готовят по примеру 1. В каолиновую суспензи в количестве 15 г вводят 15 мл рабочего раствора канифольного клея, перемешивают 15 мин. Полученную суспезию вводят в целлюлозную массу концентрацией г/л и после перемеш вания добавляют 12 мл алюмоаммонийн

14,5 0,11

15 3

1548301

квасцов, перемешивают и разбавляют до концентрации 5 г/л. Отлив, прессование и сушка образцов аналогичны примеру 1.

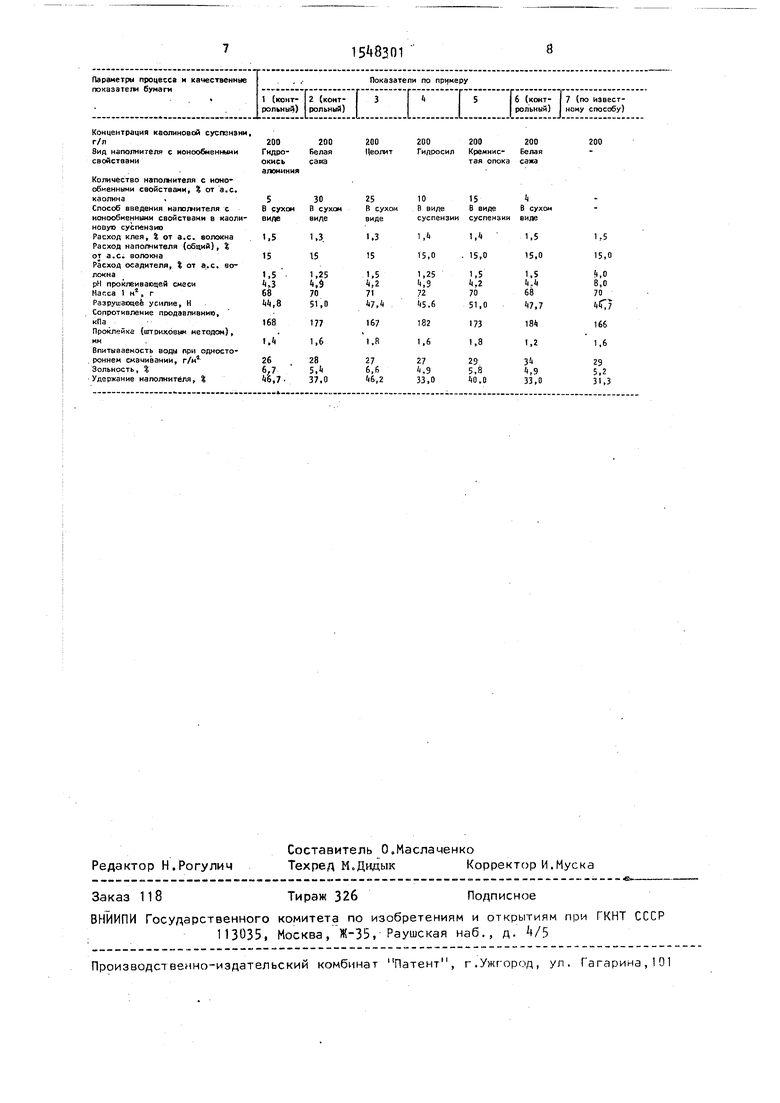

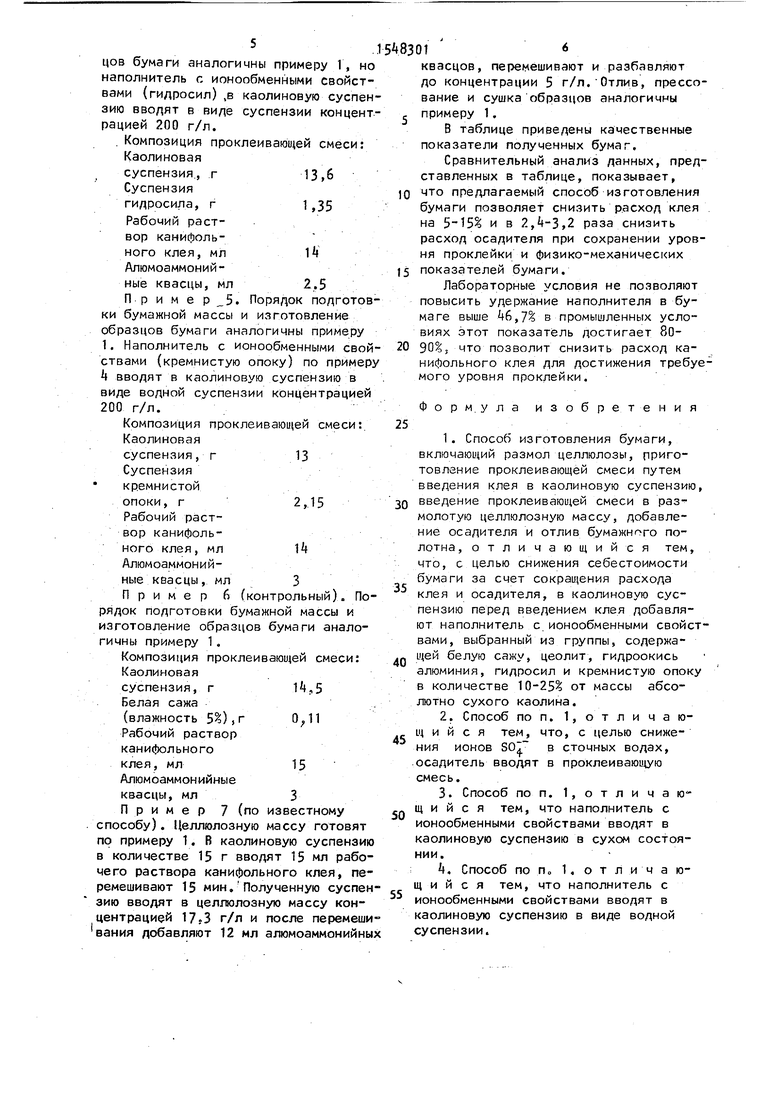

В таблице приведены качественные показатели полученных бумаг.

Сравнительный анализ данных, представленных в таблице, показывает,

что предлагаемый способ изготовления бумаги позволяет снизить расход клея на и в 2,4-3,2 раза снизить расход осадителя при сохранении уровня проклейки и физико-механических

5 показателей бумаги.

Лабораторные условия не позволяют повысить удержание наполнителя в бумаге выше 46,7% в промышленных условиях этот показатель достигает 8090%; что позволит снизить расход канифольного клея для достижения требуемого уровня проклейки.

овойеруй

:

о

25

30

35

40

45

Формула изобретения

в сточных водах,

0

Ю

осадитель вводят в проклеивающую смесь.

НИИ.

Параметры процесса и качественные показатели бумаги

Показатели по примеру 3I ГI 5

1 (конт- Г 2 (конт- I 3 4Г 5| 6 (кокт- 7

рольный) I рольный) IIII рольный) I н

суспензии,

менными

ионо от а.с. еля с в каолиолокна й), %

.с. во

и,

тодом),

односто%

200200

Гидро-Белая

окисьсана алюминия

5

В сухом виде

1,5 15

1,5 4,3 68 44,8

168 1.

26

6,7 1.1,7

30

В сухом виде

1,3

15

1,25 4,5 70 51,0

177 1,6

28

5,4

Показатели по примеру 3I ГI 5

3 4Г 5| 6 (кокт-

III рольный)

200 Гипросил

200200

Кремнис- Белая тая опока сажа

200

хом

4

10 15 4

В виде В виде В сухом

суспензии суспензии виде

1,4 15,0

1,25

4,9

2

182

1,6

27

4,9

33,0

1,4 15,0

1,5 4.2 70 51,0

173

1,8

29

1,5 15,0

1,5 4.4 68

47,7

184

1,2

34

4,9

33,0

4,0 8,0 70

166

1,6

2Э

5,2

31,3

Авторы

Даты

1990-03-07—Публикация

1988-05-12—Подача