Изобретение относится к области металлургии и может быть использовано для определения остаточной долговечности металла паропроводов энергоблоков электростанций,

Целью изобретения является снижение трудоемкости способа.

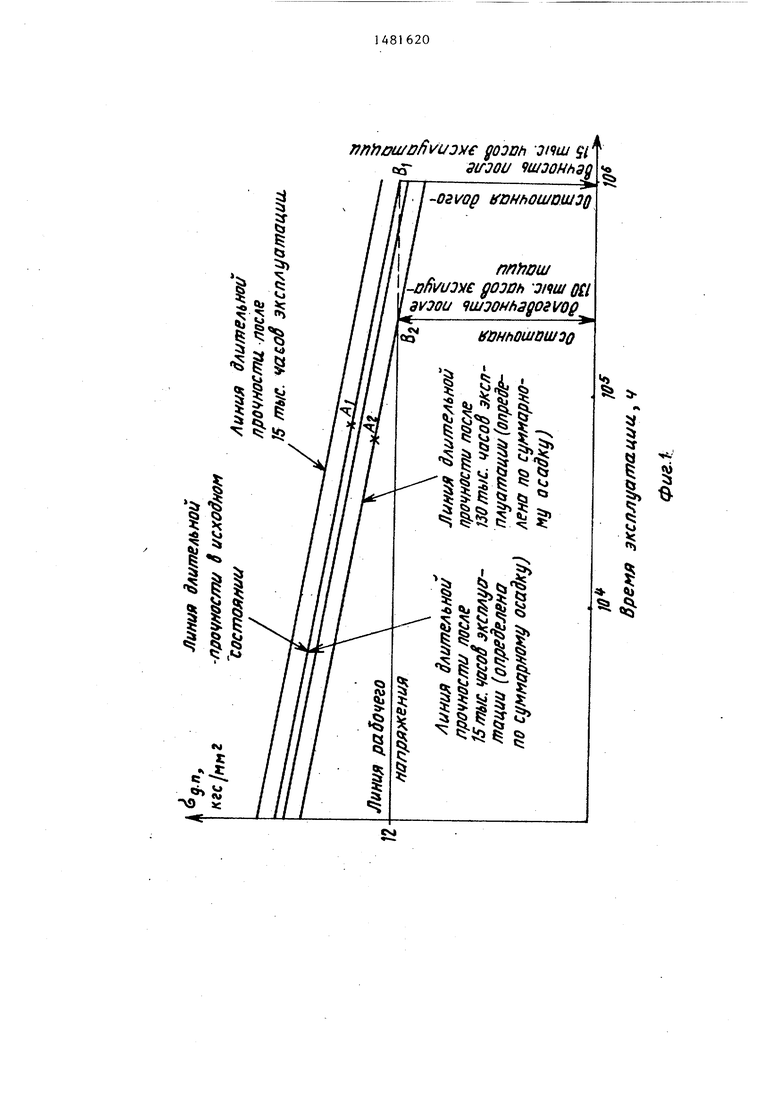

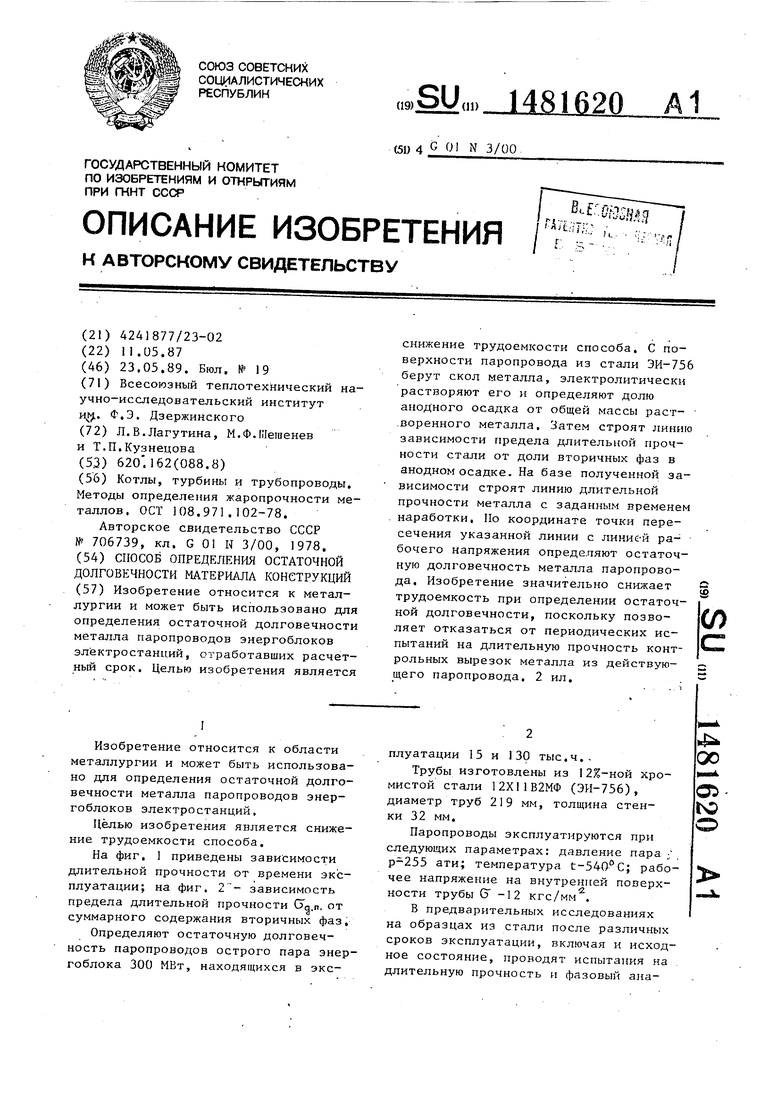

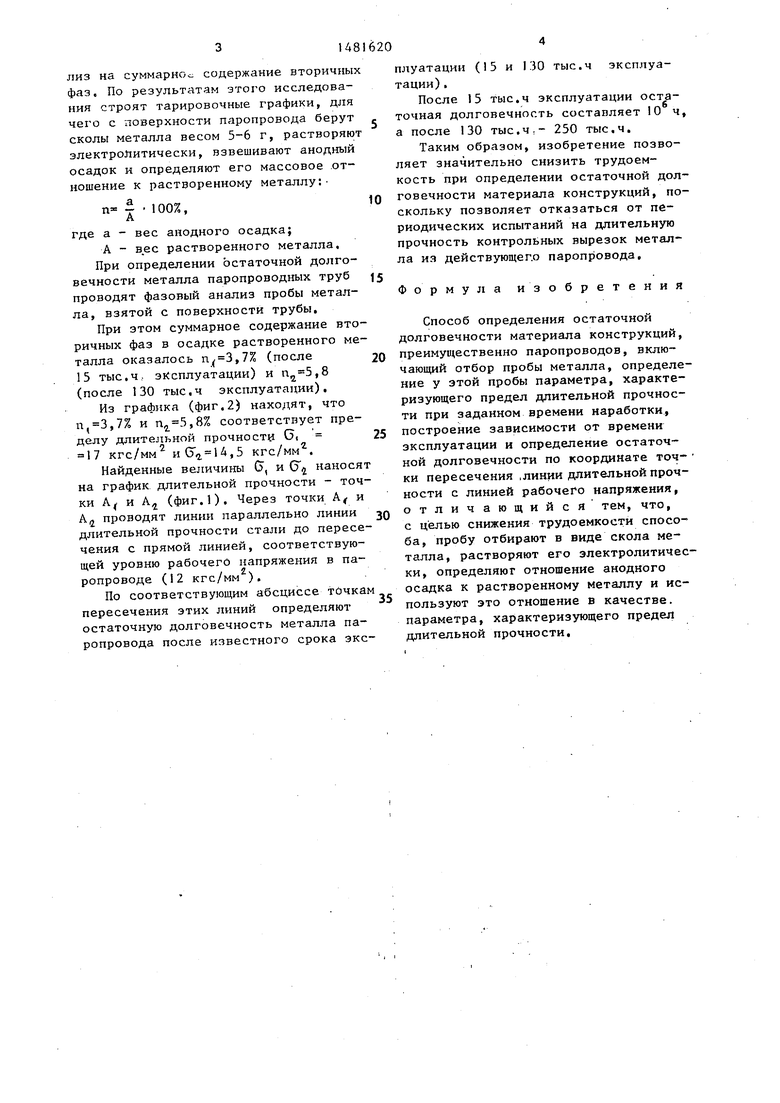

На фиг. 1 приведены зависимости длительной прочности от времени эксплуатации; на фиг. 2 - зависимость предела длительной прочности СГд.п. от суммарного содержания вторичных фаз.

Определяют остаточную долговечность паропроводов острого пара энергоблока 300 МВт, находящихся в эксплуатации 15 и 130 тыс.ч.

Трубы изготовлены из 12%-ной хромистой стали 12ХИВ2МФ (ЭИ-756), диаметр труб 219 мм, толщина стенки 32 мм.

Паропроводы эксплуатируются при следующих параметрах: давление пара р-255 ати; температура t-540°C; рабочее напряжение на внутренней поверхности трубы СГ -12 кгс/мм .

В предварительных исследованиях на образцах из стали после различных сроков эксплуатации, включая и исходное состояние, проводят испытания на длительную прочность и фазовый ана

оо

as к

о

n

лиз на суммарно, содержание вторичных фаз. По результатам этого исследования строят тарировочные графики, для чего с поверхности паропровода берут сколы металла весом 5-6 г, растворяют электролитически, взвешивают анодный осадок и определяют его массовое отношение к растворенному металлу:

100%,

где а - вес анодного осадка;

А - в.ес растворенного металла.

При определении остаточной долговечности металла паропроводных труб проводят фазовый анализ пробы металла, взятой с поверхности трубы,

При этом суммарное содержание вторичных фаз в осадке растворенного металла оказалось ,7% (после 15 тыс.ч эксплуатации) и .в

л

(после 130 тыс,ч эксплуатации).

Из графика (фиг.2) находят, что п(3,7% и ,8% соответствует пределу длительной прочности Gt 17 кгс/мм 1А,5 кгс/ммг.

Найденные величины С, и СГ4 наносят на график длительной прочности - точки А и А (фиг.1). Через точки А и А Ј проводят линии параллельно линии длительной прочности стали до пересечения с прямой линией, соответствующей уровню рабочего напряжения в паропроводе (12 кгс/мм ).

По соответствующим абсциссе точкам пересечения этих линий определяют остаточную долговечность металла паропровода после известного срока эксплуатации (15 и 130 тыс.ч экспчуа- тации).

После 15 тыс.ч эксплуатации остаточная долговечность составляет 10 ч а после 130 тыс.ч - 250 тыс.ч.

Таким образом, изобретение позволяет значительно снизить трудоемкость при определении остаточной долговечности материала конструкций, поскольку позволяет отказаться от периодических испытаний на длительную прочность контрольных вырезок металла из действующего паропровода.

Формула изобретения

Способ определения остаточной долговечности материала конструкций, преимущественно паропроводов, включающий отбор пробы металла, определение у этой пробы параметра, характеризующего предел длительной прочности при заданном времени наработки, построение зависимости от времени эксплуатации и определение остаточной долговечности по координате точ- ки пересечения .линии длительной прочности с линией рабочего напряжения, отличающийся тем, что, с целью снижения трудоемкости способа, пробу отбирают в виде скола металла, растворяют его электролитически, определяют отношение анодного осадка к растворенному металлу и используют это отношение в качестве. параметра, характеризующего предел длительной прочности.

d9, кгс/цнг

Линия длительной -прочности 8 исходном состоянии

Линия длительной

прочности после

15 тыс. чаьов эксплуатации.

Линия длительной прочности после 15 тыс. часоЗ эксплуатации (определено по суммарному осадку)

Линия длительной прочности после 130тыс. часов эксп- плуатации (определена по суммарно- му осадку)

I

I ё

1|

gS

fl

ll

1

,1 §

I

Время эксплуатации ,v Фие.1„

k 4

I I

«Ј

|

Ч I

И

ч

I

м

Mi

w

00

т м о

КГе/fftf

| название | год | авторы | номер документа |

|---|---|---|---|

| СПОСОБ ОЦЕНКИ ОСТАТОЧНОГО РЕСУРСА ПОЛОЙ МЕТАЛЛИЧЕСКОЙ ДЕТАЛИ, РАБОТАВШЕЙ В УСЛОВИЯХ ПОЛЗУЧЕСТИ | 2015 |

|

RU2599273C1 |

| Способ определения остаточного ресурса ротора энергоустановки | 1985 |

|

SU1341518A1 |

| Способ определения остаточной долговечности труб пароперегревателя котла | 1984 |

|

SU1231314A1 |

| Способ оценки остаточного ресурса полой металлической детали, работавшей в условиях ползучести при высоких температуре и давлении рабочей среды | 2016 |

|

RU2627286C1 |

| Способ определения остаточного ресурса крупногабаритной детали | 1987 |

|

SU1456612A1 |

| Способ отделения карбидов типа @ из смеси карбидов | 1984 |

|

SU1296931A1 |

| СПОСОБ РЕГЕНЕРАЦИИ СЕРЕБРА ИЗ АКТИНОИДСОДЕРЖАЩЕГО АЗОТНОКИСЛОГО РАСТВОРА | 2020 |

|

RU2753358C2 |

| СПОСОБ НАНЕСЕНИЯ КОМПОЗИЦИОННОГО ЭЛЕКТРОЛИТИЧЕСКОГО ПОКРЫТИЯ НА МЕТАЛЛИЧЕСКИЕ ИЗДЕЛИЯ | 2010 |

|

RU2476628C2 |

| ЖАРОПРОЧНАЯ СТАЛЬ ДЛЯ ПАРОСИЛОВЫХ УСТАНОВОК И ЭНЕРГОБЛОКОВ СО СВЕРХКРИТИЧЕСКИМИ ПАРАМЕТРАМИ ПАРА | 2009 |

|

RU2414522C1 |

| Способ определения ресурса образцов жаропрочных материалов на длительную прочность | 1988 |

|

SU1668906A1 |

Изобретение относится к металлургии и может быть использовано для определения остаточной долговечности металла паропроводов энергоблоков электростанций, отработавших расчетный срок. Целью изобретения является снижение трудоемкости способа. С поверхности паропровода из стали ЭИ-756 берут скол металла, электролитически растворяют его и определяют долю анодного осадка от общей массы растворенного металла. Затем строют линию зависимости предела длительной прочности стали от доли вторичных фаз в анодном осадке. На базе полученной зависимости строют линию длительной прочности металла с заданным временем наработки. По координате точки пересечения указанной линии с линией рабочего напряжения определяют остаточную долговечность металла паропровода. Изобретение значительно снижает трудоемкость при определении остаточной долговечности, поскольку позволяет отказаться от периодических испытаний на длительную прочность контрольных вырезок металла из действующего паропровода. 2 ил.

16

/4

fZ

Составитель М, Шелагуров Редактор Н, Бобкова Техред М.Дидьж Корректор Н. Гунько

Заказ 2679/43

Тираж 790

ВНИИПИ Государственного комитета по изобретениям и открытиям при ГКНТ СССР 113035, Москва, Ж-35, Раушская наб., д. 4/5

Сумма рал

%

(Риз. 2

Подписное

| Котлы, турбины и трубопроводы | |||

| Методы определения жаропрочности металлов | |||

| Приспособление для останова мюля Dobson аnd Barlow при отработке съема | 1919 |

|

SU108A1 |

| Способ определения остаточной долговечности материала конструкции | 1978 |

|

SU706739A1 |

| Печь для непрерывного получения сернистого натрия | 1921 |

|

SU1A1 |

Авторы

Даты

1989-05-23—Публикация

1987-05-11—Подача