Изобретение относится к литейному производству, в частности к конструкциям центробежных литейных форм, и может быть использовано для получения чугунных центробежно-литых валков.

Цель изобретения - повышение качества валков за счет устранения брака по торцовым трещинам бочки валка.

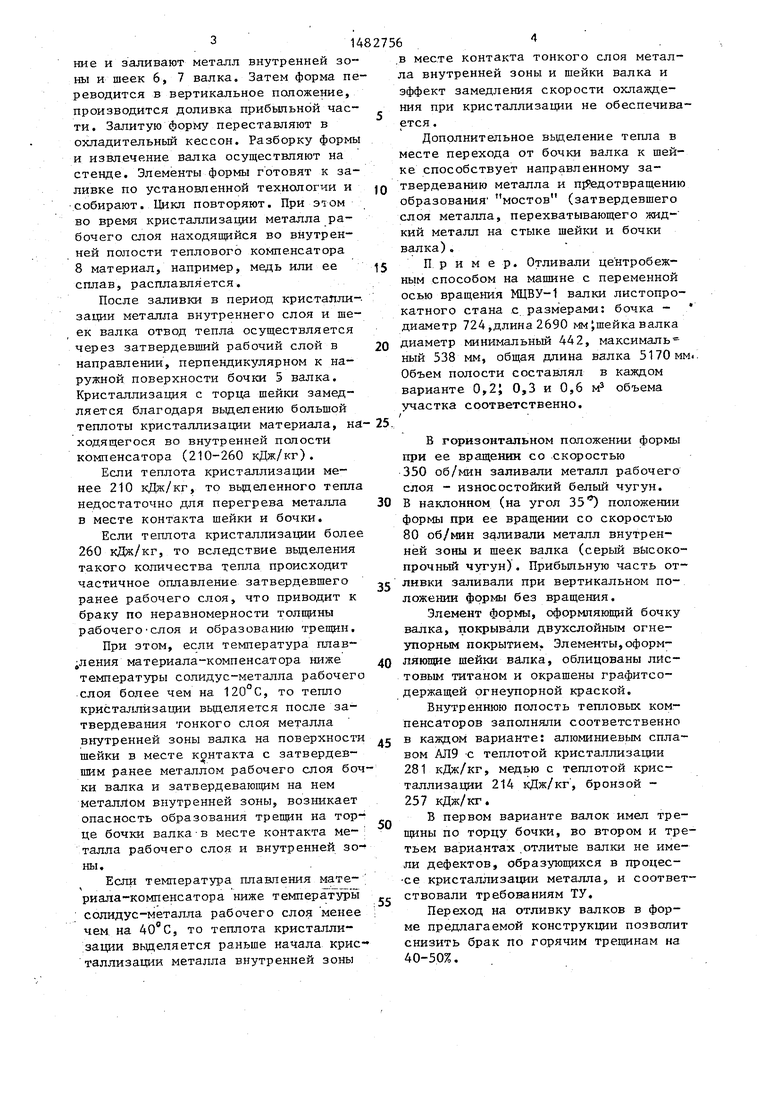

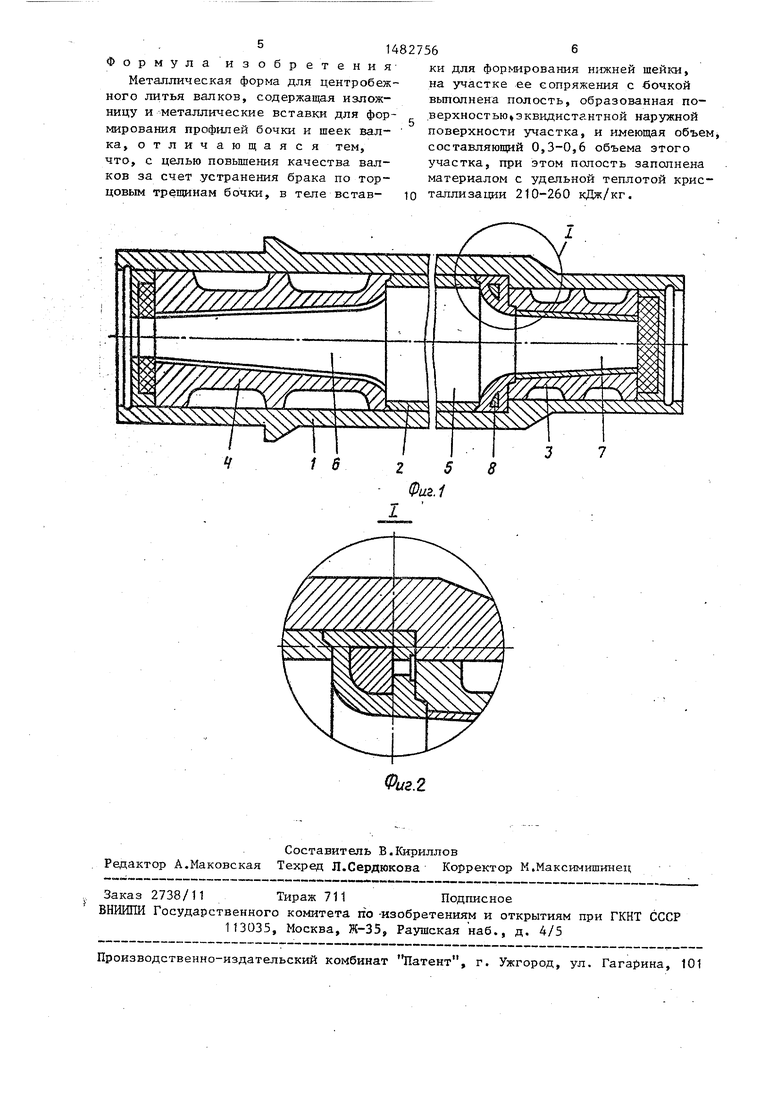

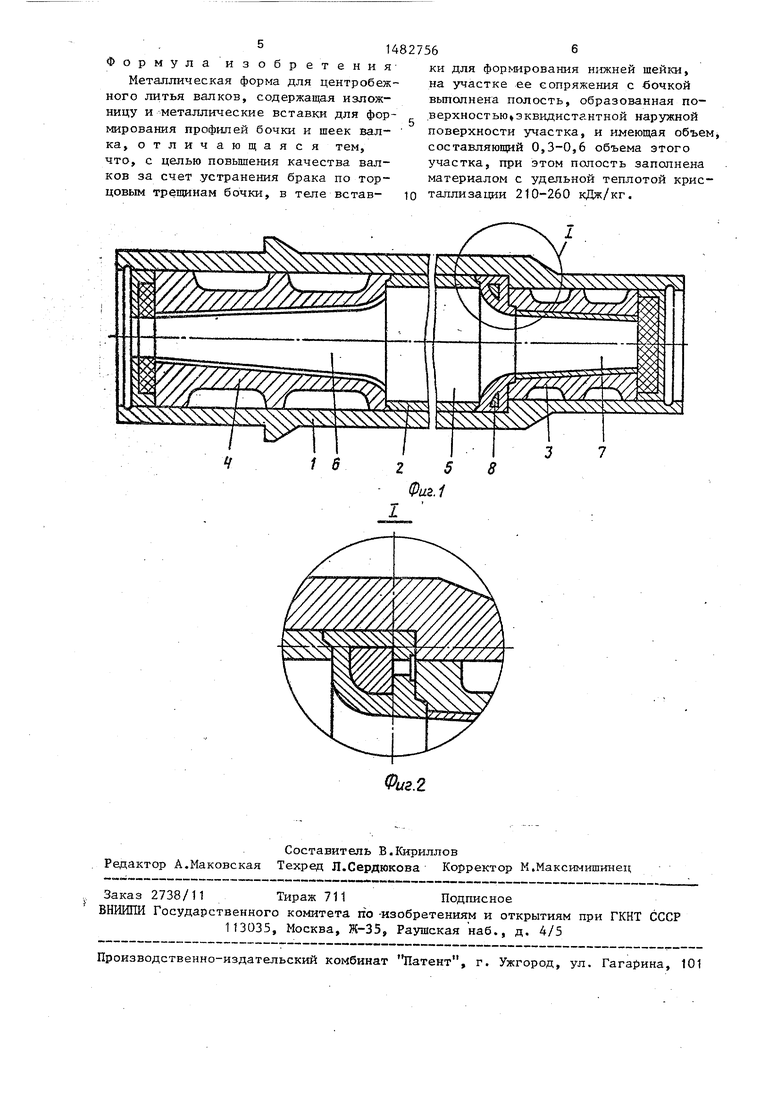

На фиг. 1 изображена металлическая форма; на фиг. 2 - узел I на фиг. 1 .

Форма содержит изложницу 1 и металлические вставки 2-4 для формирования профиля бочки 5 и шеек 6, 7 валка, тепловой компенсатор 8, находящийся в теле вставки для формирования шейки 7, например нижней,

объемом 0,3-0,6 объема участка, образованного поверхностью, эквидистантной наружной поверхности этого участка.

Работа формы осуществляется следующим образом.

Собранная и подготовленная к заливке форма устанавливается в центробежную машину. Форме придается вращение и после достижения заданного числа оборотов в нее заливается металл рабочего слоя бочки 5 валка. При этом форма находится в горизонтальном (наклонном под-, углом 3-4 ) положении. После затвердевания металла рабочего слоя форму переводят в наклонное (на угол 30-4 ) положе4 00

ел

сэ

ние и заливают металл внутренней зоны и шеек 6, 7 валка. Затем форма пе реводится в вертикальное положение, производится доливка прибыльной части. Залитую форму переставляют в охладительный кессон. Разборку формы и извлечение валка осуществляют на стенде. Элементы формы готовят к заливке по установленной технологии и собирают. Цикл повторяют. При Э1ом во время кристаллизации металла рабочего слоя находящийся во внутренней полости теплового компенсатора 8 материал, например, медь или ее сплав, расплавляется.

После заливки в период кристаллизации металла внутреннего слоя и шеек валка отвод тепла осуществляется через затвердевший рабочий слой в направлении, перпендикулярном к наружной поверхности бочки 5 валка. Кристаллизация с торца шейки замедляется благодаря выделению большой теплоты кристаллизации материала, НА ходящегося во внутренней полости компенсатора (210-260 кДж/кг).

Если теплота кристаллизации менее 210 кДж/кг, то выделейного тепла недостаточно для перегрева металла в месте контакта шейки и бочки.

Если теплота кристаллизации более 260 кДж/кг, то вследствие выделения такого количества тепла происходит частичное оплавление затвердевшего ранее рабочего слоя, что приводит к браку по неравномерности толщины рабочего слоя и образованию трещин.

При этом, если температура плав- „ления материала-компенсатора ниже температуры солидус-металла рабочего слоя более чем на 120 С, то тепло кристаллизации выделяется после затвердевания тонкого слоя металла внутренней зоны валка на поверхности шейки в месте контакта с затвердевшим ранее металлом рабочего слоя бочки валка и затвердевающим на нем металлом внутренней зоны, возникает опасность образования трещин на торце бочки валка в месте контакта металла рабочего слоя и внутренней зоны.

Если температура плавления материала-компенсатора ниже температуры солидус-металла рабочего слоя менее чем на 40°С, то теплота кристаллизации выделяется раньше начала кристаллизации металла внутренней зоны

в месте контакта тонкого слоя металла внутренней зоны и шейки валка и эффект замедления скорости охлаждения при кристаллизации не обеспечивается .

Дополнительное выделение тепла в месте перехода от бочки валка к шейке способствует направленному затвердеванию металла и пр едотвращению образования1 мостов (затвердевшего

5

0

30

25

5

0

5

0

5

перехватывающего жид- стыке шейки и бочки

слоя металла, кий металл на валка).

Пример. Отливали центробежным способом на машине с переменной осью вращения МЦВУ-1 валки листопрокатного стана с размерами: бочка - диаметр 724,длина 2690 мм шейкавалка диаметр минимальный 442, максималь ный 538 мм, общая длина валка 5170мм Объем полости составлял в каждом варианте 0,2i 0,3 и 0,6 м3 объема участка соответственно.

/

В горизонтальном положении формы при ее вращении со скоростью 350 об/мин заливали металл рабочего слоя - износостойкий белый чугун. В наклонном (на угол 35) положении формы при ее вращении со скоростью 80 об/мин заливали металл внутренней зоны и шеек валка (серый высокопрочный чугун). Прибыльную часть отливки заливали при вертикальном положении формы без вращения.

Элемент формы, оформляющий бочку валка, покрывали двухслойным огнеупорным покрытием. Элементы,оформляющие шейки валка, облицованы листовым титаном и окрашены графитсо- держащей огнеупорной краской.

Внутреннюю полость тепловых компенсаторов заполняли соответственно в каждом варианте: алюминиевым сплавом АЛ9 с теплотой кристаллизации 281 кДж/кг, медью с теплотой кристаллизации 214 кДж/кг, бронзой - 257 кДж/кг.

В первом варианте валок имел трещины по торцу бочки, во втором и третьем вариантах отлитые валки не имели дефектов, образующихся в процес- се кристаллизации металла, и соответствовали требованиям ТУ.

Переход на отливку валков в форме предлагаемой конструкции позволит снизить брак по горячим трещинам на 40-50%.

| название | год | авторы | номер документа |

|---|---|---|---|

| Металлическая форма для центробежного литья валков | 1988 |

|

SU1586854A1 |

| СПОСОБ ЦЕНТРОБЕЖНОЙ ОТЛИВКИ МАССИВНЫХ БИМЕТАЛЛИЧЕСКИХ ВАЛКОВ СО СПЛОШНЫМ СЕЧЕНИЕМ | 2007 |

|

RU2338623C1 |

| Способ центробежного литья прокатных валков с шейками | 1986 |

|

SU1364391A2 |

| СПОСОБ ЦЕНТРОБЕЖНОЙ ОТЛИВКИ БИМЕТАЛЛИЧЕСКИХ ЧУГУННЫХ ЗАГОТОВОК | 1998 |

|

RU2117548C1 |

| Металлическая форма для центробежно-литого чугунного валка | 1985 |

|

SU1329901A1 |

| ФЛЮС ДЛЯ ЦЕНТРОБЕЖНОГО ЛИТЬЯ БИМЕТАЛЛИЧЕСКИХ ЗАГОТОВОК | 2007 |

|

RU2353467C1 |

| СПОСОБ ЦЕНТРОБЕЖНОЙ ОТЛИВКИ ЧУГУННЫХ БИМЕТАЛЛИЧЕСКИХ ЗАГОТОВОК С ОСЕВОЙ ПОЛОСТЬЮ | 2007 |

|

RU2343040C1 |

| ФОРМА ДЛЯ ЛИТЬЯ ВАЛКОВ ЦЕНТРОБЕЖНЫМ СПОСОБОМ | 1998 |

|

RU2148472C1 |

| СПОСОБ ЦЕНТРОБЕЖНОГО ЛИТЬЯ ДВУХСЛОЙНЫХ ПРОКАТНЫХ ВАЛКОВ | 2004 |

|

RU2254960C1 |

| Способ центробежного литья биметаллических прокатных валков | 2019 |

|

RU2727461C1 |

Изобретение относится к литейному производству, в частности к конструкциям центробежных литейных форм, и может быть использовано для получения чугунных центробежно-литых валков. Целью изобретения является снижение брака по трещинам на торцах бочки валка путем замедления кристаллизации с торца бочки валка. Металлическая форма для центробежного литья валков, содержащая изложницу и металлические вставки для формирования профилей бочки и шеек валка, дополнительно содержит в теле вставки для формирования шейки, например нижней, расплавляемый тепловой компенсатор, для которого на участке ее сопряжения с бочкой выполнена полость объемом 0,3-0,6 объема участка, образованная поверхностью, эквидистантной наружной поверхности этого участка, заполненная материалом с удельной теплотой кристаллизации 210-260 кДж/кг. 2 ил.

| Металлическая форма для центробежно-литого чугунного валка | 1985 |

|

SU1329901A1 |

| Машина для добывания торфа и т.п. | 1922 |

|

SU22A1 |

Авторы

Даты

1989-05-30—Публикация

1987-07-27—Подача