Изобретение относится к литейному производству, в частности к формам для ц ектробежно-литых валков, и может быть использовано для получения центробежно-литых чугунных прокатных- валков.

Цель изобретения - повьппение однородности структуры в шейках валка и его эксплуатационной стойкости, Q

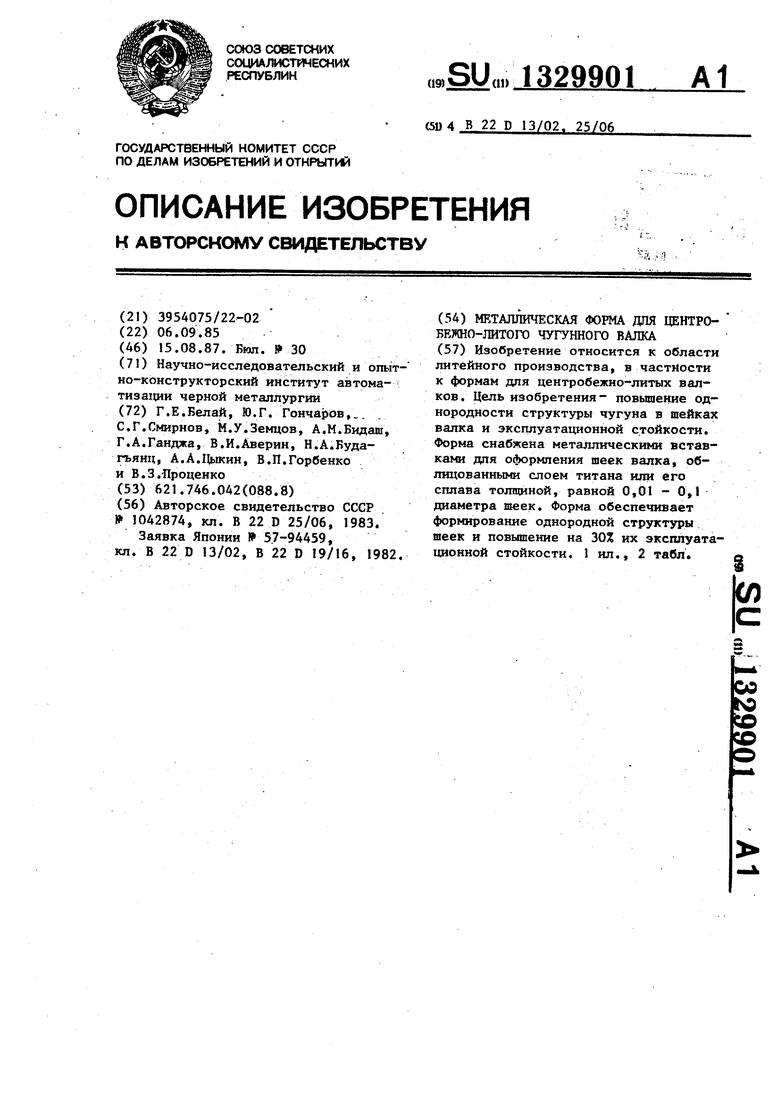

На чертеже схематически показана данная форма.

Форма содержит изложницу 1 и металлические вставки 2 - А для формирования профиля бочки валка 2 с ра- бочим слоем из чугуна повышенной из- .носостойкости, например отбеленного чугуна, нижней (при кристаллизации сердцевины) шейки 3 и верхней с при- бьшью шейки 4, облицованные слоем Q титана 5, а также крьшки 6 и крепящие их замки 7.

Конструкция изложницы 1 зависит от типа применяемой центробежной ма- пшны: с вертикальной, горизонтальной 25 или наклонной осью вращения.

Работа формы осуществляется следующим образом.

Собранная и подготовленная к заливке форма устанавливается в цент- . робежную машину в горизонтальном положении и в нее вводится заливочный желоб. Форме придается.вращение и после достижения требуемого, числа оборотов в нее заливается чугун рабона на стенд и извлекают отлитый ва.- лок. Форму разбирают для подготовки ее элементов к заливке. Затем цикл повторяется.

При этом титановая облицовка по сравнению с чисто кокильной формой более чем в два раза (ввиду более низкой теплопроводности) уменьшает скорость охлаждения шеек валка и пр«- бьши и в сочетании с теплоизолирующей графитосодержащей краской обеспечивает формирование в шейках однородной бездефектной перлитографигной структуры чугуна. Уже после первой зал ивки формы чугуном на поверхности титановой облицовки образуется тонкий диффузный слой карбидов титана (Tic), имеющий высокую температуру плавления (3423К), резко повьшающий тепловое сопротивление титановой облицовки и ограничивающий физико-хи- .мическое взаимодействие формы с жидким чугуном, что обеспечивает высокое качество поверхности отливки и более высокую стойкость формы (150 - 200 наливов).

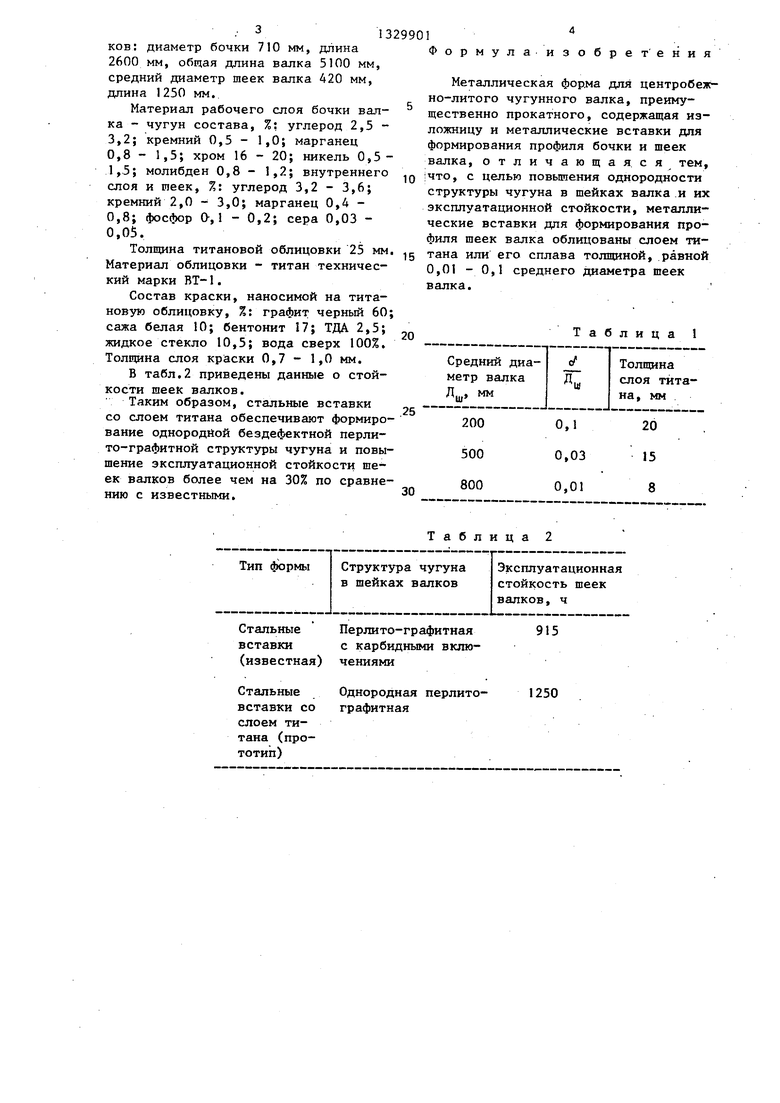

Выбор толщина слоя титана или его сплава (d ) обусловлен требуемой скоростью затвердевания чугуна в шейке валка и зависит от среднего диаметра шейки Д (шейка имеет коническую форму) . Данные о толщине облицовочных вставок в зависимости от Д в преде-

40

45

лах предлагаемого соотношения cf

чего слоя валка. После затвердевания (0,01-0, ОДц, приведены в табл.1, рабочего слоя в форму заливается до- .При соотношении толщины слоя тита- зируемое количестко чугуна внутренне- го слоя бочки и шеек для формирования переходной зоны. При этом форма располагается под углом 30 -45°. После затвердевания этой части метал ла переходной зоны заливается остальная часть чугуна внутренней зоны и шеек, форма переводится в вертикальное положение, число оборотов уменьшается до 10 - 15 об/мин, затем доливается прибыльная часть формы. Заливка чугуна внутреннего слоя, шеек и прибыли может осуществляться и вне центробежной машины, для чего форма с затвердевшим рабочим слоем и переходной зоной переносится в собранном виде в кессон, устанавливается вертикально, и через, заливочную воронку и ш татели производится заливка чугуна внутреннего слоя, шеек и прибьши.

После полного затвердевания металла в форме ее переставляют из кессо50

55

на d и диаметра шейки Д в пределах 0,01 - 0,1 обеспечиваются условия затвердевания, гарантирующие получение в шейках однородной структуры и повышение их эксплуатационной стойкости.

При соотношении (f/R менее 0,01 в структуре шеек образуются карбид- ные включения, что приводит к нарушению однородности структуры, ухудшению обрабатываемости и снижению стойкости шеек валков.

При соотношении более 0,1 кристаллизация замедляется, что приводит к выделению в структуре чугуна шеек феррита и укрупнению графитных включений. Такая структура также снижает эксплуатационную стойкость шеек валков.

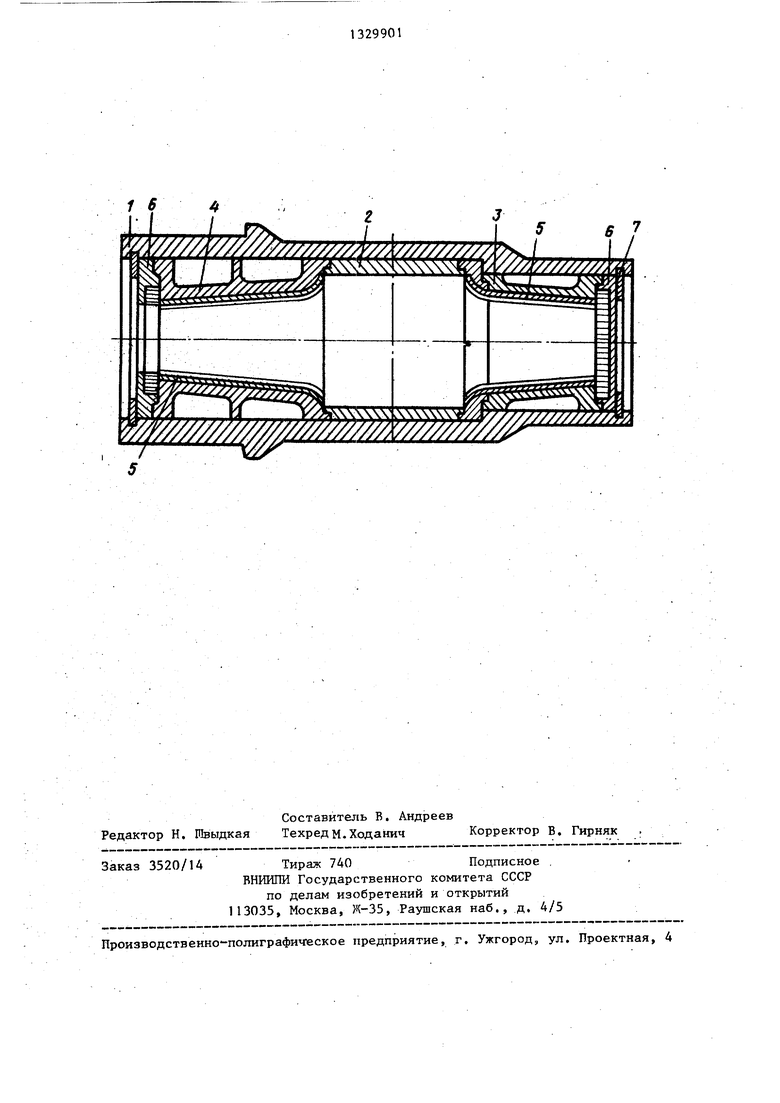

В табл.2 приведены данные сравнительной стойкости шеек прокатных валков, отлитых в предлагаемую и известную формы. Параметры отливаемых вална на стенд и извлекают отлитый ва.- лок. Форму разбирают для подготовки ее элементов к заливке. Затем цикл повторяется.

При этом титановая облицовка по сравнению с чисто кокильной формой более чем в два раза (ввиду более низкой теплопроводности) уменьшает скорость охлаждения шеек валка и пр«- бьши и в сочетании с теплоизолирующей графитосодержащей краской обеспечивает формирование в шейках однородной бездефектной перлитографигной структуры чугуна. Уже после первой зал ивки формы чугуном на поверхности титановой облицовки образуется тонкий диффузный слой карбидов титана (Tic), имеющий высокую температуру плавления (3423К), резко повьшающий тепловое сопротивление титановой облицовки и ограничивающий физико-хи- .мическое взаимодействие формы с жидким чугуном, что обеспечивает высокое качество поверхности отливки и более высокую стойкость формы (150 - 200 наливов).

Выбор толщина слоя титана или его сплава (d ) обусловлен требуемой скоростью затвердевания чугуна в шейке валка и зависит от среднего диаметра шейки Д (шейка имеет коническую форму) . Данные о толщине облицовочных вставок в зависимости от Д в преде-

0

5

(0,01-0, ОДц, приведены в табл.1, .При соотношении толщины слоя тита-

0

5

на d и диаметра шейки Д в пределах 0,01 - 0,1 обеспечиваются условия затвердевания, гарантирующие получение в шейках однородной структуры и повышение их эксплуатационной стойкости.

При соотношении (f/R менее 0,01 в структуре шеек образуются карбид- ные включения, что приводит к нарушению однородности структуры, ухудшению обрабатываемости и снижению стойкости шеек валков.

При соотношении более 0,1 кристаллизация замедляется, что приводит к выделению в структуре чугуна шеек феррита и укрупнению графитных включений. Такая структура также снижает эксплуатационную стойкость шеек валков.

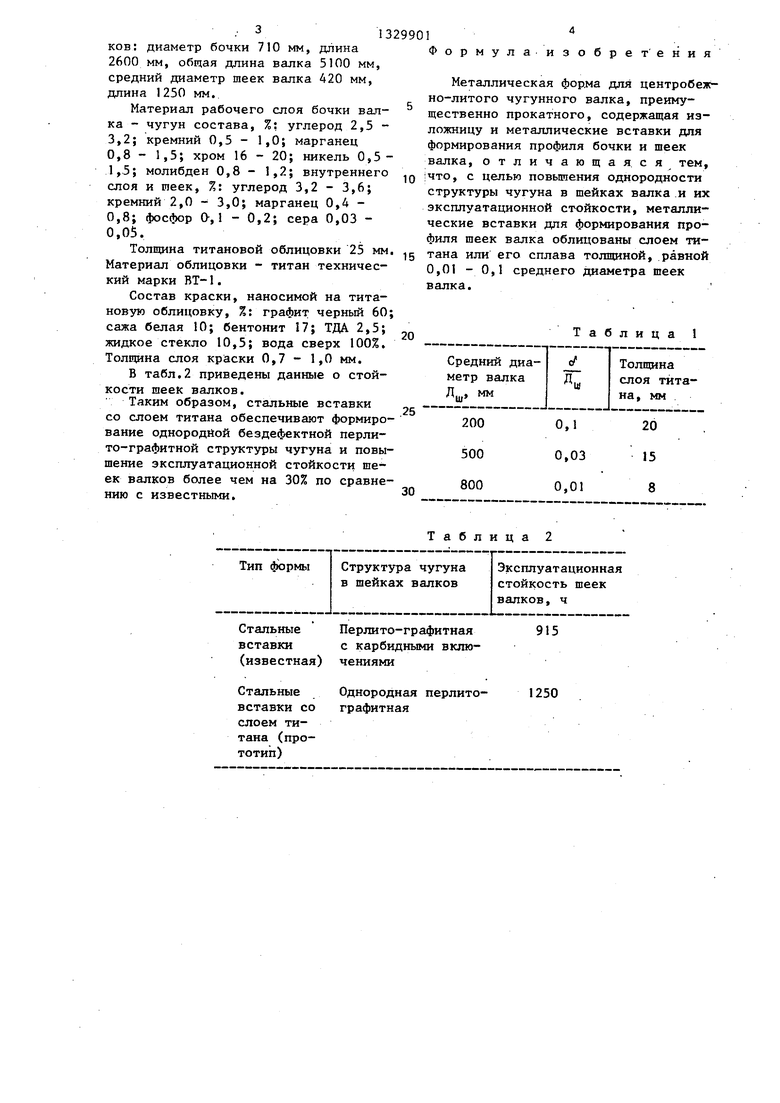

В табл.2 приведены данные сравнительной стойкости шеек прокатных валков, отлитых в предлагаемую и известную формы. Параметры отливаемых валков: диаметр бочки 710 мм, длина 2600 мм, общая длина валка 5100 мм, средний диаметр шеек валка 420 мм, длина 1250 мм.

Материал рабочего слоя бочки валка - чугун состава, %: углерод 2,5 - 3,2; кремний 0,5 - 1,0; марганец 0,8 - 1,5; хром 16 - 20; никель 0,5- 1,5; молибден 0,8 - 1,2; внутреннего слоя и шеек, %: углерод 3,2 - 3,6; кремний 2,0 - 3,0; марганец 0,4 - 0,8; фосфор 0,1 - 0,2; сера 0,03 - 0,05.

Толщина титановой облицовки 25 мм Материал облицовки - титан технический марки ВТ-1.

Состав краски, наносимой на титановую облицовку, %: графит черный 60 сажа белая 10; бентонит 17; ТДА 2,5; жидкое стекло 10,5; вода сверх 100%. Толщина слоя краски 0,7 - 1,0 мм.

В табл.2 приведены данные о стойкости шеек валков.

Таким образом, стальные вставки со слоем титана обеспечивают формирование однородйой бездефектной перли- то-графитной структуры чугуна и повышение эксплуатационной стойкости шеек валков более чем на 30% по сравнению с известными.

Перлито-графитная 915 с карбидными включениями

Однородная перлито- 1250 графитная

Формула-изобрет ения

Металлическая форма для центробеж- но-литого чугунного валка, преимущественно прокатного, содержащая изложницу и металлические вставки для формирования профиля бочки и шеек валка, отличающаяся тем, |что, с цепью повышения однородности структуры чугуна в шейках валка и их эксплуатационной стойкости, металлические вставки для формирования профиля шеек валка облицованы слоем титана или его сплава толщиной, равной 0,01 - 0,1 среднего диаметра шеек валка.

20

Таблица 1

25

30

Таблица 2

/ s

6 7

| название | год | авторы | номер документа |

|---|---|---|---|

| Способ отливки двухслойных прокатных валков | 1987 |

|

SU1480960A1 |

| Металлическая форма для центробежного литья валков | 1987 |

|

SU1482756A1 |

| СПОСОБ ОТЛИВКИ ДВУСЛОЙНЫХ ПРОКАТНЫХ ВАЛКОВ | 1993 |

|

RU2069600C1 |

| Способ центробежного литья биметаллических прокатных валков | 2019 |

|

RU2727461C1 |

| Способ отливки двухслойных прокатных валков | 1987 |

|

SU1565575A1 |

| Двухслойный прокатный валок | 1991 |

|

SU1780890A1 |

| Чугун для прокатных валков | 1985 |

|

SU1323603A1 |

| Способ отливки двухслойных чугунных прокатных валков | 1986 |

|

SU1452655A1 |

| Металлическая форма для центробежного литья валков | 1988 |

|

SU1586854A1 |

| Способ центробежного литья прокатных валков с шейками | 1986 |

|

SU1364391A2 |

Изобретение относится к области литейного производства, в частности к формам дпя центробежио-литых валков. Цель изобретения- повышение однородности структуры чугуна в шейках валка и эксплуатационной стойкости. Форма снабжена металлическими вставками для оформления шеек валка, облицованными слоем титана или его сплава толщиной, равной 0,01 - 0,1 диаметра шеек. Форма обеспечивает формирование однородной структуры шеек и повышение на 30% их эксплуатационной стойкости. 1 ил., 2 табл.

Составитель В. Андреев Редактор Н. Швыдкая Техредм.Ходанич Корректор В. Гирняк

3520/14

Тираж 740Подписное ,

ВНИИПИ Государственного комитета СССР

по делам изобретений и открытий 113035, Москва, Ж-35, Раушская наб., д. 4/5

Производственно-полиграфич еское предприятие, г. Ужгород, ул. Проектная, 4

| Литейная форма для валков | 1982 |

|

SU1042874A1 |

| Машина для добывания торфа и т.п. | 1922 |

|

SU22A1 |

| Способ получения на волокне оливково-зеленой окраски путем образования никелевого лака азокрасителя | 1920 |

|

SU57A1 |

| Машина для добывания торфа и т.п. | 1922 |

|

SU22A1 |

Авторы

Даты

1987-08-15—Публикация

1985-09-06—Подача