Изобретение относится к литейному производству, в частности к конструкциям центробежных литейных форм, и может быть использовано для получения чугунных центробежнолитых валков.

Целью изобретения является повышение качества валков.

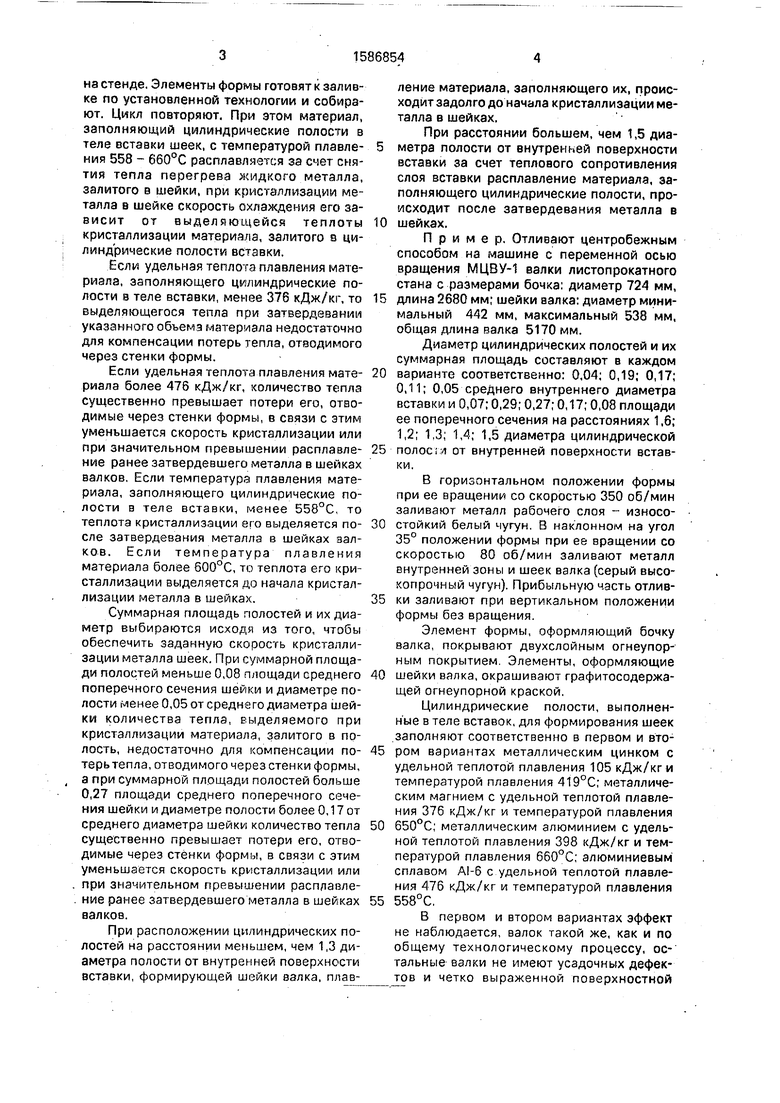

На чертеже показана предлагаемая форма.

Форма содержит изложницу 1 и металлические вставки 2-4 для формирования профиля бочки 5 и шеек 6 и 7 валка, цилиндрические полости 8, находящиеся в теле вставок для формирования шеек, диаметр каждой составляет 0,05 - 0.17 среднего внутреннего диаметра вставки, с суммарной площадью 0,08 - 0,27 площади ее поперечного сечения и с линией центров, отстоящей

от ее внутренней поверхности на 1,3 - 1,5 диаметра цилиндрической полости.

Форма работает следующим образом.

Собранная и подготовленная к заливке форма устанавливается в центробежную машину. Форме придается вращение и после достижения заданного числа оборотов в нее заливается металл рабочего слоя бочки 5 валка. При зтом форма находится в горизонтальном (наклонном под углом 3-4°) положении. После затвердевания металла рабочего слоя форму переводят в наклонное на угол 30 - 45° положение и заливают металл внутренней зоны и шеек 6 и 7 валка. Затем форма переводится в вертикальное положение и производится доливка прибыльной части. Залитую форму переставляют в охладительный кессон. Разборку формы и извлечение валка осуществляют

сл

00 Qs 00

сл

4:

на стенде. Элементы формы готовят к заливке по установленной технологии и собирают. Цикл повторяют. При этом материал, заполняющий цилиндрические полости в теле вставки шеек, с температурой плавле- 5 НИИ 558 - 660°С расплавляется за счет снятия тепла перегрева жидкого металла, залитого в шейки, при кристаллизации металла в шейке скорость охлаждения его зависит от выделяющейся теплоты 10 кристаллизации материала, залитого а цилиндрические полости вставки.

Если удельная теплота плавления материала, заполняющего цилиндрические полости в теле вставки, менее 376 кДж/кг, то 15 выделяющегося тепла при затвердевании указанного объема материала недостаточно для компенсации потерь тепла, отаодимого через стенки формы.

Если удельнаятеплота плавления мате- 20 риала более 476 кДж/кг, количество тепла существенно превышает потери его, отводимые через стенки формы, в связи с этим уменьшается скорость кристаллизации или при значительном превышении расплавле- 25 ние ранее затвердевшего металла в шейках валков. Если температура плавления материала, заполняющего цилиндрические полости в теле вставки, менее 558°С, то теплота кристаллизации его выделяется по- 30 еле затвердевания металла в шейках валков. Если температура плавления материала более 600°С, то теплота его кристаллизации выделяется до начала кристаллизации металла в шейках.35

Суммарная площадь полостей и их диаметр выбираются исходя из того, чтобы обеспечить заданную скорость кристаллизации металла шеек. При суммарной площади полостей меньше 0,08 площади среднего 40 поперечного сечения шейки и диаметре полости менее 0,05 от средне го диаметра шейки количества тепла, выделяемого при кристаллизации материала, ззлитого в пр- лость, недостаточно для компенсации по- 45 терь тепла, отводимого через стенки формы, а при суммарной площади полостей больше 0,27 площади среднего поперечного сечения шейки и диаметре полости более 0,17 от среднего диаметра шейки количество тепла 50 существенно превышает потери его, отводимые через стенки формы, в связи с этим уменьшается скорость кристаллизации или при значительном превышении расплавле- ние ранее затвердевшего металла в шейках 55 валков.

При расположении цилиндрических полостей на расстоянии меньшем, чем 1,3 диаметра полости от внутренней поверхности вставки, формирующей шейки валка, плавление материала, заполняющего их, г роис- ходйтзадолго до начала кристаллизации металла в шейках.

При расстоянии большем, чем 1,5 диаметра полости от внутренней поверхности вставки за счет теплового сопротивления слоя вставки расплавление материала, заполняющего цилиндрические полости, происходит после затвердевания металла в шейках.

Пример. Отливают центробежным способом на машине с переменной осью вращения МЦВУ-1 валки листопрокатного стана с размерами бочка: диаметр 724 мм, длина 2680 мм: шейки валка: диаметр минимальный 442 мм, максимальный 538 мм, общая длина валка 5170 мм.

Диаметр цилиндрических полостей и их суммарная площадь составляют в каждом варианте соответственно: 0,04: 0,19: 0,17: 0,11: 0,05 среднего внутреннего диаметра вставки и 0,07:0,29:0,27:0,17:0,08 площади ее поперечного сечения на расстояниях 1,6; 1,2: 1,3: 1,4: 1,5 диаметра цилиндрической полости от внутренней поверхности вставки.

В горизонтальном положении формы при ее вращении со скоростью 350 об/мин заливают металл рабочего слоя - износостойкий белый чугун. В наклонном на угол 35° положении формы при ее вращении со скоростью 80 об/мин заливают металл внутренней зоны и шеек валка (серый высокопрочный чугун). Прибыльную часть отливки заливают при вертикальном положении формы без вращения.

Элемент формы, оформляющий бочку валка, покрывают двухслойным огнеупорным покрытием. Элементы, оформляющие шейки валка, окрашивают графитосодержа- щей огнеупорной краской.

Цилиндрические полости, выполненные в теле вставок, для формирования шеек .заполняют соответственно в первом и втором вариантах металлическим цинком с удельной теплотой плавления 105 кДж/кг и температурой плавления 419°С: металлическим магнием с удельной теплотой плавления 376 кДж/кг и температурой плавления 650°С: металлическим алюминием: с удельной теплотой плавления 398 кДж/кг и температурой плавления алюминиевым сплавом AI-6 с удельной теплотой плавления 476 кДж/кг и температурой плавления 558°С.

В первом и втором вариантах зффект не наблюдается, валок такой же, как и по общему технологическому процессу, остальные валки не имеют усадочных дефектов и четко выраженной поверхностной

зоны ориентированных кристаллов, что обеспечивает повышение физико-механических свойств.

Применение материала с удельной теплотой плавления более 476 кДж/кг и температурой плавления более 660°С не представляется возможным, так как ими являются золоти, серебро, германий и т.п.

Переход на отливку валков в предлагаемой форме позволяет упростить ее, снизить стоимость, повьюить эксплуатационную стойкость валков.

Формула изобретения Металлическая форма для центробеж: ного литья валков, содержащая изложницу.

металлические вставки, имеющие полости, отличающаяся тем, что, с целью повышения качества валков, полости вставки равномерно размещены относительно ее

оси и выполнены цилиндрическими с диаметром 0,05 - 0,17 среднего внутреннего диаметра вставки, причем суммарная площадь поперечных сечений полостей составляет 0,08 - 0,27 площади поперечного

сечения вставки, а ось каждой полости находится на расстоянии от внутренней поверхности вставки, равном 1,3 - 1,5 диаметра этой полости, при этом полости заполнены материалом с удельной теплотой

плавления 376-473 кДж/кг и температурой плавления 558 - 660°С.

| название | год | авторы | номер документа |

|---|---|---|---|

| Металлическая форма для центробежного литья валков | 1987 |

|

SU1482756A1 |

| Металлическая форма для центробежно-литого чугунного валка | 1985 |

|

SU1329901A1 |

| Литейная форма для отливки двухслойного валка,преимущественно прокатного | 1982 |

|

SU1093392A2 |

| Способ отливки двухслойных прокатных валков | 1987 |

|

SU1480960A1 |

| Способ получения слитков и отливок электрошлаковым переплавом | 1991 |

|

SU1836464A3 |

| Литейная форма для отливки чугунных прокатных валков | 1987 |

|

SU1447558A1 |

| ЦЕЛЬНОКОВАНЫЙ РАБОЧИЙ ВАЛОК ДЛЯ ПРОКАТКИ ЛИСТОВОГО МЕТАЛЛА | 2003 |

|

RU2254185C1 |

| Способ центробежного литья прокатных валков с шейками | 1988 |

|

SU1526897A2 |

| УСТРОЙСТВО ДЛЯ ИЗГОТОВЛЕНИЯ КРУПНЫХ БИМЕТАЛЛИЧЕСКИХ ПРОКАТНЫХ ВАЛКОВ | 2007 |

|

RU2346788C1 |

| ФОРМА ДЛЯ ЛИТЬЯ ВАЛКОВ ЦЕНТРОБЕЖНЫМ СПОСОБОМ | 1998 |

|

RU2148472C1 |

Изобретение относится к литейному производству, в частности к конструкциям центробежных литейных форм, и может быть использовано для получения чугунных центробежнолитых валков. Цель изобретения - повышение качества валков, достигается тем, что металлические вставки для формирования профилей бочки и шеек валка выполнены с внутренними цилиндрическими полостями, равномерно размещенными вдоль вставки по ее периметру, диаметром каждой, равным 0,05-0,17 среднего внутреннего диаметра вставки, с суммарной площадью 0,08-0,27 площади ее поперечного сечения и с линией центров, отстоящей от ее внутренней поверхности на 1,3-1,5 диаметра цилиндрической полости, при этом полости заполнены материалом с удельной теплотой плавления 376-476 кДж/кг и температурой плавления 558-660°С. 1 ил.

Ц 1 б

| Металлическая форма для центробежного литья валков | 1987 |

|

SU1482756A1 |

| Машина для добывания торфа и т.п. | 1922 |

|

SU22A1 |

Авторы

Даты

1990-08-23—Публикация

1988-10-11—Подача