Изобретенйе относится к порошковой металлургии, в частности к способу получения спеченного дисперсно-упрочненного материала на основе меди.

Цель изобретения - повышение твердости и прочности материала.

Предлагаемый способ получения спеченного дисперсно-упрочненного материала на основе меди заключается в получении легированной меди из порошка меди, восстановителя - порошка

элемента, выбранного из группы, включающей алюминий, магний и титан и окислителя - оксида меди или воды, внутреннем окислении путем обработки смеси исходных компонентов в вибромельнице в течение 2-4 ч при амплитуде колебаний помольной камеры 5- 6 мм, частоте колебаний 25-30 с, степени заполнения помольной камеры шарами 60-80%, отношении объема шаров к объему смеси 4-6 и температуре в

31

помольной камере не более 120°С или в аттриторе в течение 3-5 ч при частоте вращения вала 15-20 с- , степени заполнения помольной камеры шарами 60-80%, отношении объема шаров к объему смеси 7-12 и температуре в помольной камере не более 120°С и экструдировании при температуре 750- 850°С.

Пример. Смесь исходных компонентов: порошок меди например ПМС1, восстановитель - порошок элемента выбранного из группы, включающей алюминий, магний и титан, имеющий низ- кое значение термодинамического потенциала образования оксидов, окислитель - оксиды меди или воду, подвергают обработке в изолированной помольной камере энергонапряженной мельницы, в результате чего происходит механическое легирование и внутреннее окисление порошка меди.

Механическое легирование и внутреннее окисление может проводиться в аттриторе или вибромельнице, причем предпочтение следует отдавать последней. При использовании вибромельницы обработку проводят при сле30

дующих условиях: частота колебаний помольной камеры 25-30 , амплитуда колебаний 5,0-6,0 мм, степень заполнения помольной камеры шарами 60-80%, отношение объема шаров к объему смеси 4-6, температура в помольной камере не выше 120°С, про- 35 должительность обработки 2-4 ч. Обработку в аттриторе ведут в течение 3-5 ч при частоте вращения вала 15- 20 , степени заполнения помольной камеры шарами 60-80%, отношении объе- ма шаров к объему смеси 7-12, температуре в помольной камере менее 120 С. Из дисперсно-упрочненных порошков меди холодным прессованием получали заготовки, которые подвергали экстру-45 зии при температуре 750-850°С.

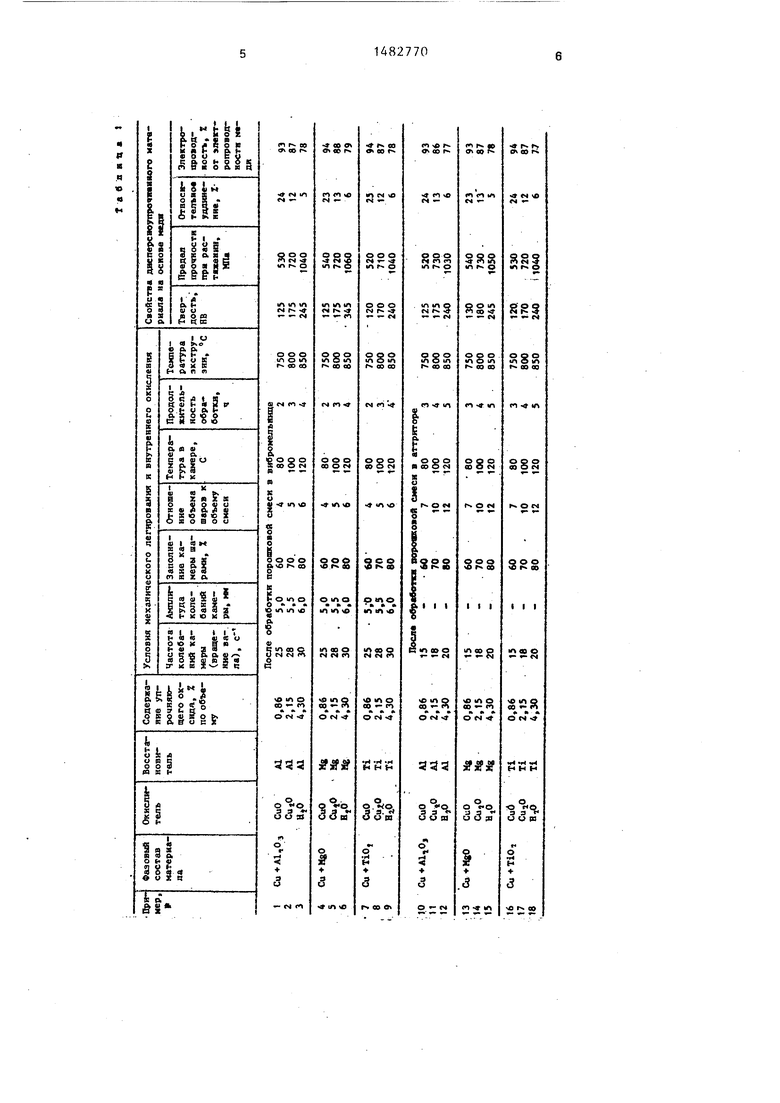

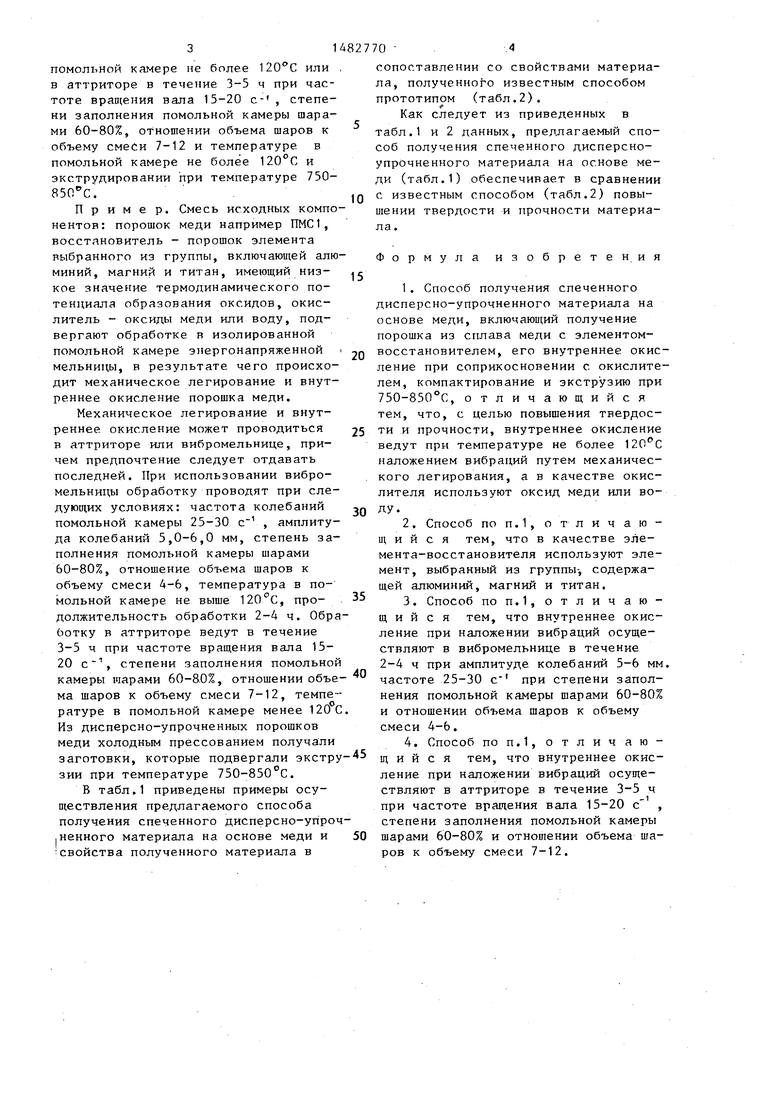

В табл.1 приведены примеры осуществления предлагаемого способа получения спеченного дисперсно-упроч- .ненного материала на основе меди и 50 свойства полученного материала в

0

27

г п

5

0

5 5

0

70 4

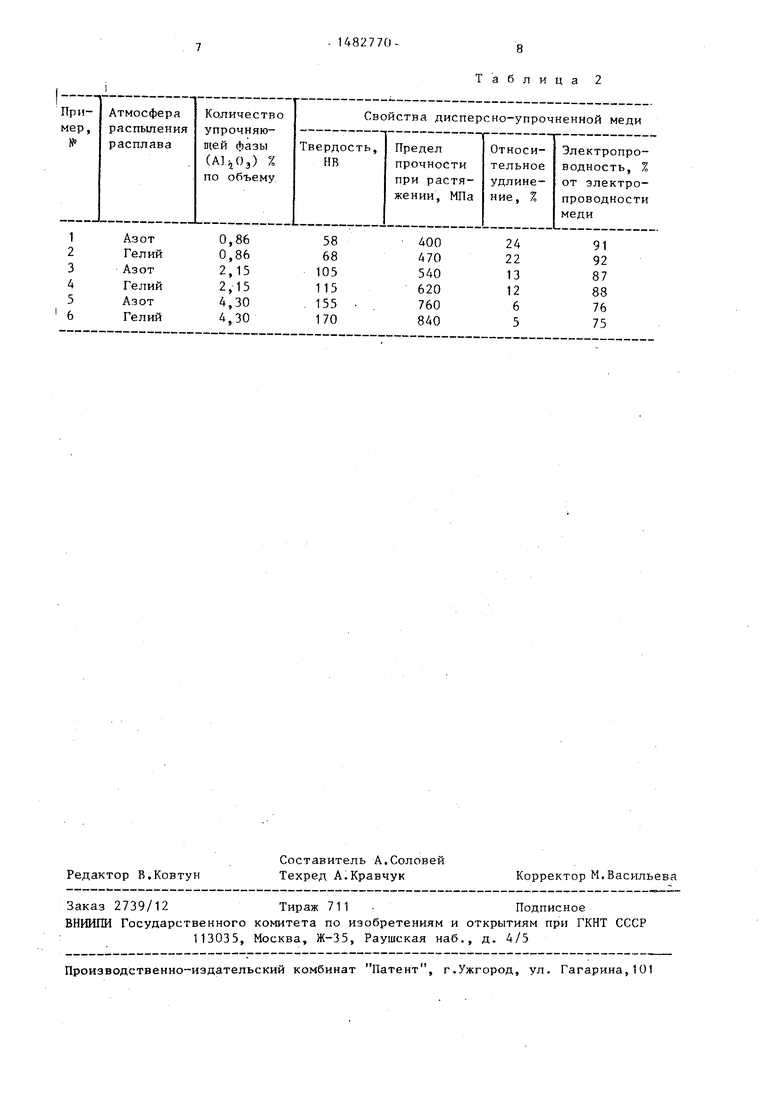

сопоставлении со свойствами материала, полученного известным способом прототипом (табл.2).

Как следует из приведенных в табл.1 и 2 данных, предлагаемый способ получения спеченного дисперсно- упрочненного материала на основе меди (табл.1) обеспечивает в сравнении с известным способом (табл.2) повышении твердости и прочности материала .

Формула изобретения

1.Способ получения спеченного дисперсно-упрочненного материала на основе меди, включающий получение порошка из сплава меди с элементом- восстановителем, его внутреннее окисление при соприкосновении с окислителем, компактирование и экструзию при 750-850°С, отличающийся тем, что, с целью повышения твердости и прочности, внутреннее окисление ведут при температуре не более 120°С наложением вибраций путем механического легирования, а в качестве окислителя используют оксид меди или воДУ.

2.Способ по п.1, отличающий с я тем, что в качестве элемента-восстановителя используют элемент, выбранный из группы-, содержащей алюминий, магний и титан.

3.Способ по п.1, отличающийся тем, что внутреннее окисление при наложении вибраций осуществляют в вибромельнице в течение 2-4 ч при амплитуде колебаний 5-6 мм. частоте 25-30 при степени заполнения помольной камеры шарами 60-80% и отношении объема шаров к объему смеси 4-6.

4.Способ поп.1,отличаю- щ и и с я тем, что внутреннее окисление при наложении вибраций осуществляют в аттриторе в течение 3-5 ч при частоте вращения вала 15-20 с , степени заполнения помольной камеры шарами 60-80% и отношении объема шаров к объему смеси 7-12.

Поел обрввотки порошковой смеси аттриторе

.р- СО

ho

-J

О

Таблица 2

| название | год | авторы | номер документа |

|---|---|---|---|

| СПОСОБ ПОЛУЧЕНИЯ ДИСПЕРСНО-УПРОЧНЕННЫХ АЛЮМИНИЕВЫХ СПЛАВОВ | 1990 |

|

SU1797218A1 |

| СПОСОБ ИЗГОТОВЛЕНИЯ ЖАРОПРОЧНЫХ И ЖАРОСТОЙКИХ ДИСПЕРСНО-УПРОЧНЕННЫХ ИЗДЕЛИЙ НА ОСНОВЕ МЕДИ | 1997 |

|

RU2117063C1 |

| СПОСОБ ПОЛУЧЕНИЯ КОМПОЗИЦИОННОГО ПОРОШКОВОГО МАТЕРИАЛА СИСТЕМЫ МЕТАЛЛ - КЕРАМИКА ИЗНОСОСТОЙКОГО КЛАССА | 2010 |

|

RU2460815C2 |

| СПОСОБ ПОЛУЧЕНИЯ ДИСПЕРСНО-УПРОЧНЕННОГО КОМПОЗИЦИОННОГО МАТЕРИАЛА НА ОСНОВЕ МЕДИ | 1997 |

|

RU2117062C1 |

| Дисперсно-упрочненный композиционный материал на основе меди | 2020 |

|

RU2740677C1 |

| АНТИФРИКЦИОННЫЙ КОМПОЗИЦИОННЫЙ МАТЕРИАЛ НА ОСНОВЕ ПОРОШКОВОЙ МЕДИ | 2014 |

|

RU2576740C1 |

| МАТЕРИАЛ ДЛЯ ИЗГОТОВЛЕНИЯ ЭЛЕКТРОДА-ИНСТРУМЕНТА ДЛЯ ЭЛЕКТРОЭРОЗИОННОЙ ОБРАБОТКИ НА ОСНОВЕ МЕДИ | 2021 |

|

RU2782861C1 |

| КОМПОЗИЦИОННЫЙ МАТЕРИАЛ НА ОСНОВЕ ПОРОШКОВОЙ МЕДИ | 2021 |

|

RU2773060C1 |

| СПОСОБ ИЗГОТОВЛЕНИЯ КОМПОЗИЦИОННОГО МАТЕРИАЛА ДЛЯ ЭЛЕКТРИЧЕСКИХ КОНТАКТОВ НА МЕДНОЙ ОСНОВЕ | 2009 |

|

RU2398656C1 |

| КОМПОЗИЦИОННЫЙ МАТЕРИАЛ НА ОСНОВЕ ПОРОШКОВОГО ЖЕЛЕЗА | 2022 |

|

RU2815808C1 |

Изобретение относится к порошковой металлургии. Цель изобретения - повышение твердости и прочности материала. Указанная цель достигается тем, что в способе получения спеченного дисперсно-упрочненного материала на основе меди, включающем получение легированной меди, внутреннее окисление и экструзию при 750-850°С, в качестве исходных компонентов для получения легированной меди используют порошок меди, востановитель - порошок элемента, выбранного из группы, включающей алюминий, магний и титан, и окислитель - порошок оксида меди или воду, а внутреннее окисление осуществляют обработкой смеси исходных компонентов в вибромельнице 2-4 ч при амплитуде колебаний помольной камеры 5-6 мм, частоте колебаний 25-30 с-1, степени заполнения помольной камеры шарами 60-80%, отношении объема шаров к объему смеси 4-6 и температуре в помольной камере не более 120°с или в аттриторе в течение 3-5 ч при частоте вращения вала 15-20 с-1, степени заполнения камеры шарами 60-80%, отношении объемов шаров и смеси 7-12 и температуре в камере не более 120°С. Предложенный способ позволяет повысить прочность дисперно-упрочненного материала на основе меди в 1,5 раза и твердость до 2 раз. 2 табл.

Азот

Гелий

Азот

Гелий

Азот

Гелий

0,86 0,86 2,15 2,15 4,30 4,30

58 68 105 115 155 170

24

22

13

12

6

5

91 92

87 88 76

75

| Портной К.И | |||

| и Бабич Б.Н | |||

| Дисперсно-упрочненные материалы | |||

| М.: Металлургия, 1974, 199 с | |||

| Патент США N 4315770, кл | |||

| Фальцовая черепица | 0 |

|

SU75A1 |

Авторы

Даты

1989-05-30—Публикация

1986-08-27—Подача