1

Изобретение относится к порошковой металлургии и может быть использовано для изготовления абразивного инструмента, в частности отрезных и распиловочных кругов.

Цель изобретения - снижение удельного расхода алмаза.

Поставленная цель достигается тем, что в известном способе изготовления абразивных отрезных кругов, включающем раз.ме- щение слоя абразивного порощкового материала на заготовке и последующее внедрение его в заготовку с помощью пуансона, в исходный абразивный материал добавляют легкоплавкий порошковый материал например, олово в количестве 50-80% его объема с размером частиц, превышающим размер частиц абразивного материала, пуансон вьщолняют из эластичного материала

и устанавливают со стороны противоположной порошковому слою на заготовке, а со стороны порощкового слоя устанавливают вращающуюся с угловой скоростью QOO :ы с2500с твердосплавную плиту, причем внедрение абразивного материала в заготовку осуществляют посредством магнитно- импульсного воздействия -i пуанс н.

В качестве вращающейся твердосплавной плиты может служить шаблон для контурной вырубки заготовки.

Ввечение в исходный абразивный материал определенного количества легкоплавкого металла обеспечивает в разультате его расплавления прочное закрепление абразивных зерен в основе. Высокоскоростное магнитно-импульсное метание заготовки на вращающуюся твердосплавную плиту позволяет

.4: ND bO

оо

10

за время их контактирования достичь эффекта расплавления легкоплавкого металла.

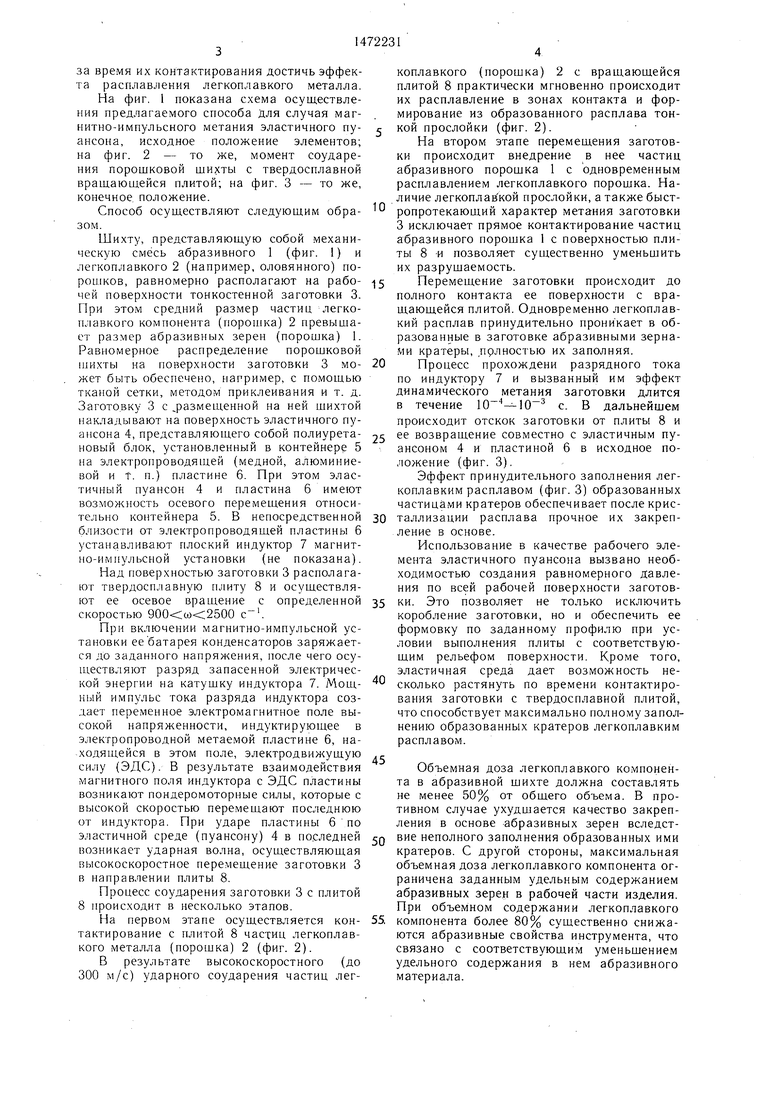

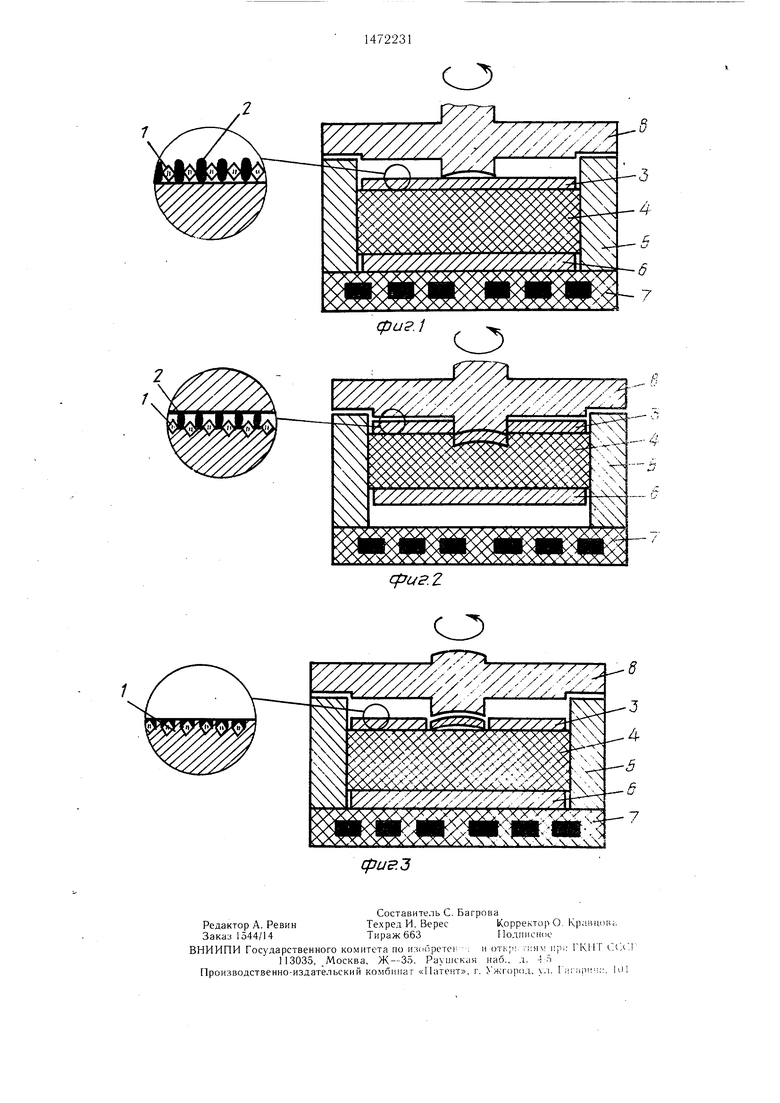

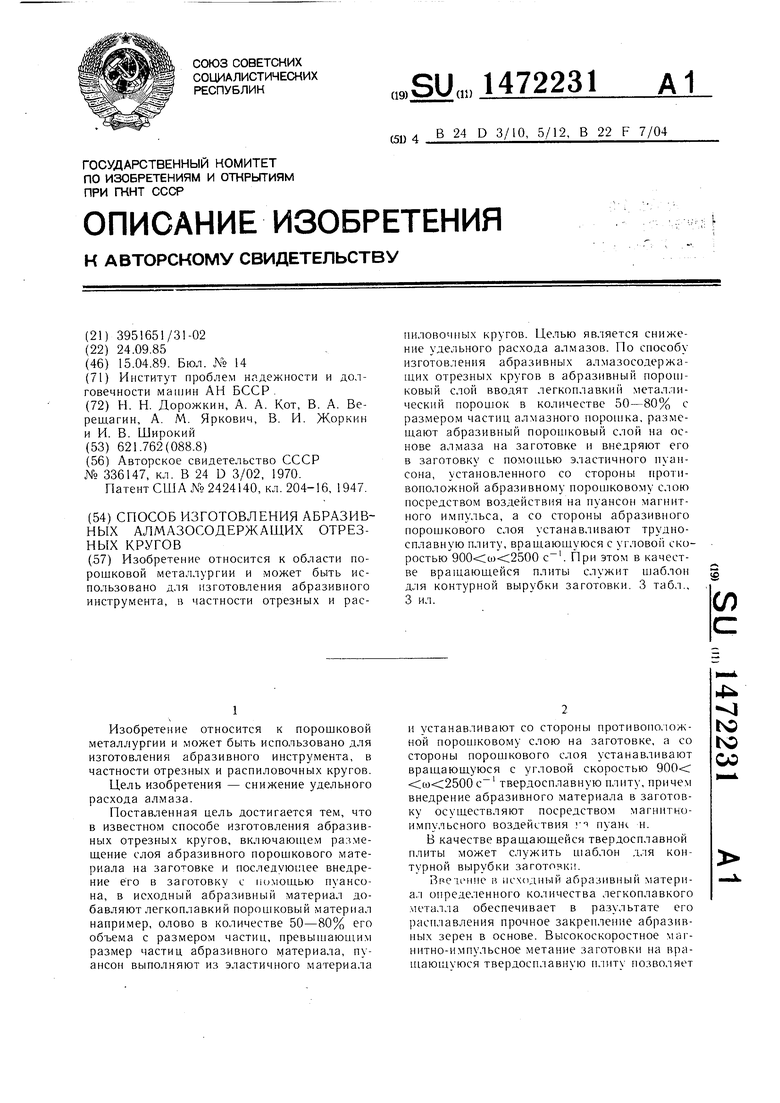

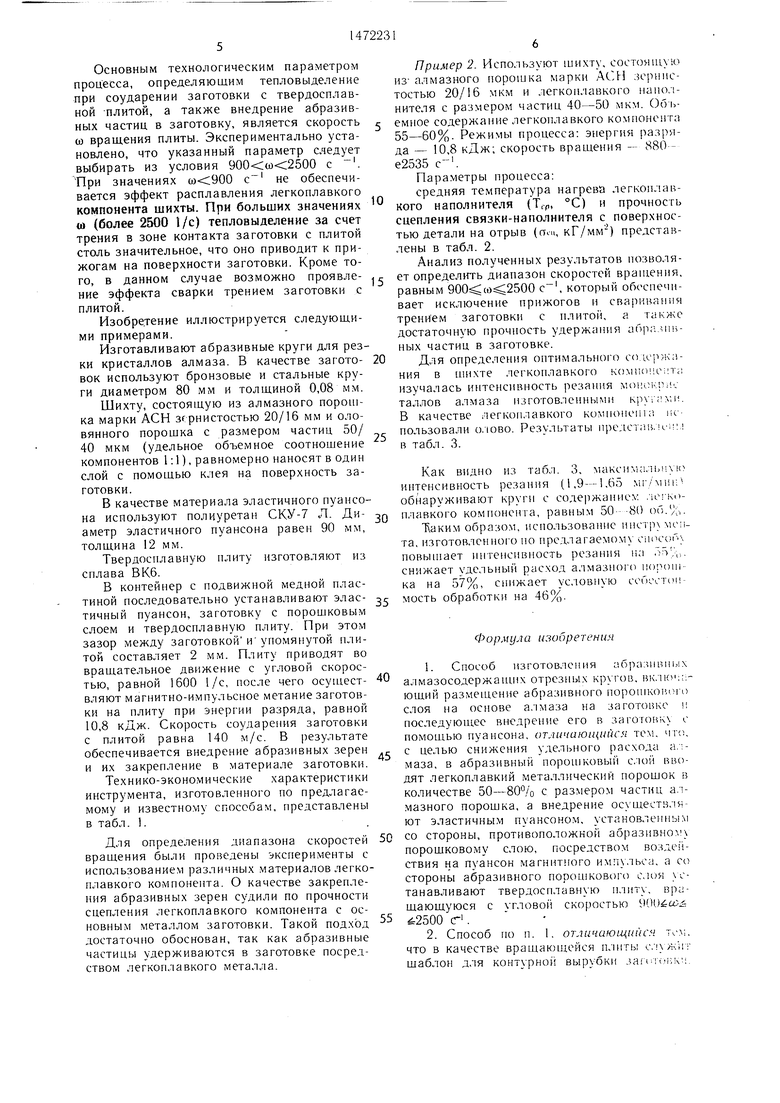

На фиг. 1 показана схема осуществления предлагаемого способа для случая магнитно-импульсного метания эластичного пуансона, исходное положение элементов; на фиг. 2 - то же, момент соударения порошковой шихты с твердосплавной врашающейся плитой; на фиг. 3 - то же, конечное, положение.

Способ осушествляют следующим образом.

Шихту, представляющую собой механическую смесь абразивного 1 (фиг. 1) и легкоплавкого 2 (например, оловянного) по- роижов, равномерно располагают на рабо- чей поверхности тонкостенной заготовки 3. При этом средний размер частиц легкоплавкого компонента (пороплка) 2 превышает размер абразивных зерен (порошка) 1. Равномерное распределение порошковой шихты на поверхности заготовки 3 может быть обеспечено, например, с помощью тканой сетки, методом приклеивания и т. д. Заготовку 3 с размещенной на ней шихтой накладывают на поверхность эластичного пу20

коплавкого (порошка) 2 с вращающейся плитой 8 практически мгновенно происходит их расплавление в зонах контакта и формирование из образованного расплава тонкой прослойки (фиг. 2).

На втором этапе перемещения заготовки происходит внедрение в нее частиц абразивного порошка 1 с одновременным расплавлением легкоплавкого порощка. Наличие легкопла кой прослойки, а также быст- ропротекающий характер метания заготовки 3 исключает прямое контактирование частиц абразивного порощка 1 с поверхностью плиты 8 -и позволяет существенно уменьшить их разрущаемость.

Перемещение заготовки происходит до полного контакта ее поверхности с вращающейся плитой. Одновременно легкоплавкий расплав принудительно прони кает в образованные в заготовке абразивными зернами кратеры, полностью их заполняя.

Процесс прохождени разрядного тока по индуктору 7 и вызванный им эффект динамического метания заготовки длится в течение с. В дальнейшем происходит отскок заготовки от плиты 8 и

ансона 4, представляющего собой полиурета-25 ее возвращение совместно с эластичным пуновый блок, установленный в контейнер 5ансоном 4 и пластиной 6 в исходное пона электропроводяндей (медной, алюминие-ложение (фиг. 3).

вой и т. п.) пластине 6. При этом элас-Эффект принудительного заполнения легтичный пуансон 4 и пластина 6 имеют возможность осевого перемещения относительно

близости от электропроводящей пластины 6 устанавливают плоский индуктор 7 магнитно-импульсной установки (не показана).

Над поверхностью заготовки 3 располагают твердосплавную плиту 8 и осуществляют ее осевое вращение с определенной з5 скоростью )2500 .

При включении магнитно-импульсной установки ее батарея конденсаторов заряжается до заданного напряжения, после чего осуществляют разряд запасенной электрической энергии на катушку индуктора 7. Мощный импульс тока разряда индуктора создает переменное электромагнитное поле высокой напряженности, индуктирующее в электропроводной метаемой пластине 6, находящейся в этом поле, электродвижущую ., силу (ЭДС). В результате взаимодействия магнитного поля индуктора с ЭДС пластины возникают пондеромоторные силы, которые с высокой скоростью перемещают последнюю от индуктора. При ударе пластины 6 по

коплавкимрасплавом (фиг. 3) образованных частицами кратеров обеспечивает после крисконтейнера 5. В непосредственной ЗО таллизации расплава прочное их закрепление в основе.

Использование в качестве рабочего элемента эластичного пуансона вызвано необходимостью создания равномерного давления по всей рабочей поверхности заготовки. Это позволяет не только исключить коробление заготовки, но и обеспечить ее формовку по заданному профилю при условии выполнения плиты с соответствующим рельефом поверхности. Кроме того, эластичная среда дает возможность несколько растянуть по времени контактирования заготовки с твердосплавной плитой, что способствует максимально полному заполнению образованных кратеров легкоплавким расплавом.

40

Объемная доза легкоплавкого компонента в абразивной шихте должна составлять не менее 50% от общего объема. В противном случае ухудшается качество закрепления в основе абразивных зерен вследст- эластичной среде (пуансону) 4 в последней о неполного заполнения образованных ими возникает ударная волна, осуществляющаякратеров. С другой стороны, максимальная

высокоскоростное перемещение заготовки 3 в направлении плиты 8.

Процесс соударения заготовки 3 с плитой 8 происходит в несколько этапов.

На первом этапе осуществляется кон- 55. компонента более 80% существенно снижатактирование с плитой 8 частиц легкоплав-ются абразивные свойств а инструмента, что

кого металла (порошка) 2 (фиг. 2).связано с соответствующим уменьшением

В результате высокоскоростного (доудельного содержания в нем абразивного

300 м/с) ударного соударения частиц лег-материала.

объемная доза легкоплавкого компонента ограничена заданным удельным содержанием абразивных sepeji в рабочей части изделия. При объемном содержании легкоплавкого

0

5

0

коплавкого (порошка) 2 с вращающейся плитой 8 практически мгновенно происходит их расплавление в зонах контакта и формирование из образованного расплава тонкой прослойки (фиг. 2).

На втором этапе перемещения заготовки происходит внедрение в нее частиц абразивного порошка 1 с одновременным расплавлением легкоплавкого порощка. Наличие легкопла кой прослойки, а также быст- ропротекающий характер метания заготовки 3 исключает прямое контактирование частиц абразивного порощка 1 с поверхностью плиты 8 -и позволяет существенно уменьшить их разрущаемость.

Перемещение заготовки происходит до полного контакта ее поверхности с вращающейся плитой. Одновременно легкоплавкий расплав принудительно прони кает в образованные в заготовке абразивными зернами кратеры, полностью их заполняя.

Процесс прохождени разрядного тока по индуктору 7 и вызванный им эффект динамического метания заготовки длится в течение с. В дальнейшем происходит отскок заготовки от плиты 8 и

5 ее возвращение совместно с эластичным пуОбъемная доза легкоплавкого компонента в абразивной шихте должна составлять не менее 50% от общего объема. В противном случае ухудшается качество закрепления в основе абразивных зерен вследст- неполного заполнения образованных ими кратеров. С другой стороны, максимальная

компонента более 80% существенно снижаобъемная доза легкоплавкого компонента ограничена заданным удельным содержанием абразивных sepeji в рабочей части изделия. При объемном содержании легкоплавкого

Основным технологическим параметром процесса, определяющим тепловыделение при соударении заготовки с твердосплавной -плитой, а также внедрение абразивных частиц в заготовку, является скорость (О вращения плиты. Экспериментально установлено, что указанный параметр следует выбирать из условия с При значениях не обеспечивается эффект расплавления легкоплавкого компонента шихты. При больших значениях ш (более 2500 1/с) тепловыделение за счет трения в зоне контакта заготовки с плитой столь значительное, что оно приводит к при- жогам на поверхности заготовки. Кроме того, в данном случае возможно проявление эффекта сварки трением заготовки с

плитой.

Изобретение иллюстрируется следующими примерами.

Изготавливают абразивные круги для рез ки кристаллов алмаза. В качестве заготовок используют бронзовые и стальные круги диаметром 80 мм и толщиной 0,08 мм.

Шихту, состоящую из алмазного порошка марки АСН зернистостью 20/16 мм и оловянного порощка с размером частиц 50/ 40 мкм (удельное объемное соотнощение компонентов 1:1), равномерно наносят в один слой с помощью клея на поверхность заготовки.

В качестве материала эластичного пуансона используют полиуретан СКУ-7 Л. Диаметр эластичного пуансона равен 90 мм, толщина 12 мм.

Твердосплавную плиту изготовляют из

сплава ВК6.

В контейнер с подвижной медной пластиной последовательно устанавливают эластичный пуансон, заготовку с порощковым слоем и твердосплавную плиту. При этом зазор между заготовкой и упомянутой плитой составляет 2 мм. Плиту приводят во вращательное движение с угловой скоростью, равной 1600 1/с, после чего осуществляют магнитно-импульсное метание 3aroTOBj ки на плиту при энергии разряда, равной 10,8 кДж. Скорость соударения заготовки с плитой равна 140 м/с. В результате обеспечивается внедрение абразивных зерен и их закрепление в материале заготовки.

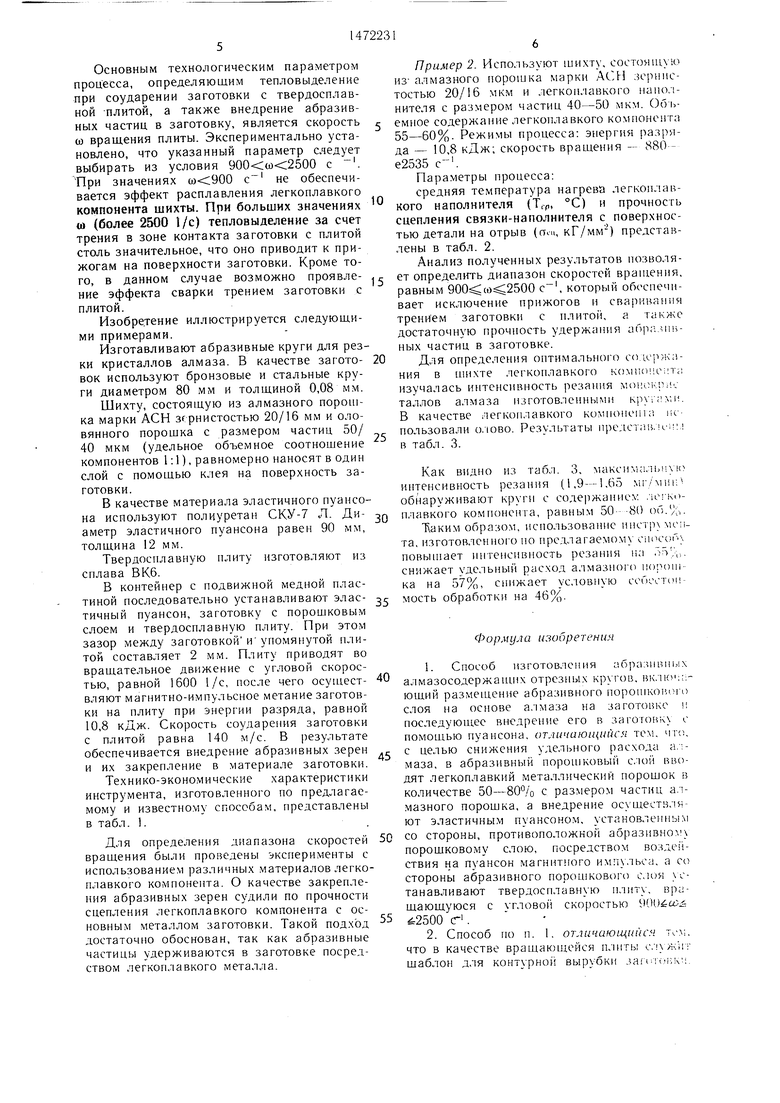

Технико-экономические характеристики инструмента, изготовленного по предлагаемому и известному способам, представлены в табл. 1..

Для определения диапазона скоростей вращения были проведены эксперименты с использованием различных материалов легкоплавкого компонента. О качестве закрепления абразивных зерен судили по прочности сцепления легкоплавкого компонента с основным металлом заготовки. Такой подход достаточно обоснован, так как абразивные частицы удерживаются в заготовке посредством легкоплавкого металла.

0

5

0

5

легкоплав- прочность

поверхнос- представПример 2. Используют шихту, состоящую из- алмазного порощка марки АС.-Н зернистостью 20/16 мкм и легкоплавкого напо,-1- нителя с размером частиц 40-50 мкм. Обь- емное содержание легкоплавкого компонента 55-60%. Режимы процесса: энергия разряда - 10,8 кДж; скорость вращения - 880 е2535 с- .

Параметры процесса:

средняя температура нагрева кого наполнителя (Т,р, °С) и сцепления связки-наполнителя с тью детали на отрыв (аси, кГ/мм) лены в табл. 2.

Анализ полученных результатов позволяет определить диапазон скоростей вращения, равным 900( , который обеспечивает исключение прижогов и сваринання трением заготовки с нлитой, а также достаточную прочность удержания anpa iiii- ных частиц в заготовке.

Для определения оптимального со.юржа- ния в шихте легкоплавкого к( изучалась интенсивность резания ., таллов алмаза изготовленными Kpyr;:N;ii. В качестве 1пегкоплавкого комнопеш; . lic пользовали олово. Результаты прелстаи.... в табл. 3.

Как видно из табл. 3, максима. интенсивность резания (1,9--1.6о Mi-/Miii: обнаруживают круги с содержанием ; | - плавкого комгюненга, равным 50-80 оо.д.

Тхаким образом, использование инстрх v.cii- та, изготовленного но предлагаемому сшччя ;- повышает интенсивность резания на .v-v/,,. снижает удельный расход алмазного ногющ ка на 57%, снижает условную мость обработки на 46%.

0

5

0

5

Формула изобретения

1.Способ изготовления a6pa;uiBHi,ix алмазосодержащих отрезных кругов, вклк ;;;- ющий размещение абразивного порошковою слоя на основе алмаза на заготовке и последующее внедрение его в заготовку о помощью пуансона, отличающийся тем. чтя, с целью снижения удельного расхода а.-;- маза, в абразивный порошковый с.пой вводят легкоплавкий металлически порощок в количестве 50-80°/о с размером частиц a;i- мазного порощка, а внедрение осуществляют эластичным пуансоном, установлениы: : со стороны, противоположной абразивно порощковому слою, посредством возде - ствия на пуансон магнит 1ого импульса, а со стороны абразивного порошкового слоя -.-- танавливают твердосплавную плиту, вращающуюся с угловой скоростью 9(11) 2500 Г .

2.Способ по п. 1. отличающийся . что в качестве вращающейся плиты о. щаблон для контурной вырубки зап(я;к -:.

Таблица 1

| название | год | авторы | номер документа |

|---|---|---|---|

| Способ изготовления абразивных отрезных кругов | 1986 |

|

SU1556885A1 |

| Способ изготовления трубчатых сверл | 1988 |

|

SU1547953A1 |

| МАТЕРИАЛ МАТРИЦ АЛМАЗНОГО И АБРАЗИВНОГО ИНСТРУМЕНТОВ И СПОСОБ ЕГО ИЗГОТОВЛЕНИЯ | 1998 |

|

RU2136479C1 |

| Способ получения композиционной алмазосодержащей матрицы с повышенным алмазоудержанием на основе твердосплавных порошковых смесей | 2015 |

|

RU2607393C1 |

| СПОСОБ МЕТАЛЛИЗАЦИИ АЛМАЗА ПРИ СПЕКАНИИ С ПРОПИТКОЙ МЕДЬЮ АЛМАЗОСОДЕРЖАЩЕЙ ТВЕРДОСПЛАВНОЙ МАТРИЦЫ | 2017 |

|

RU2633861C1 |

| Способ нанесения алмазосодержащих покрытий на внутренние поверхности деталей | 1990 |

|

SU1713744A1 |

| Способ восстановления изношенных деталей с поверхностью, шаржированной алмазными порошками | 2018 |

|

RU2724221C2 |

| КОМПОЗИЦИЯ ДЛЯ ИЗГОТОВЛЕНИЯ РЕЖУЩЕГО ИНСТРУМЕНТА ДЛЯ СТАЛИ И ЧУГУНА | 2015 |

|

RU2595000C1 |

| СПОСОБ ПРОПИТКИ АЛМАЗОСОДЕРЖАЩИХ БРИКЕТОВ ЛЕГКОПЛАВКИМИ МЕТАЛЛАМИ И СПЛАВАМИ | 2014 |

|

RU2580264C1 |

| СПОСОБ СОЕДИНЕНИЯ МОНОКРИСТАЛЛА АЛМАЗА С МЕТАЛЛАМИ | 2015 |

|

RU2611254C1 |

Изобретение относится к области порошковой металлургии и может быть использовано для изготовления абразивного инструмента ,в частности отрезных и распиловочных кругов. Целью является снижение удельного расхода алмазов. По способу изготовления абразивных алмазосодержащих отрезных кругов в абразивный порошковый слой вводят легкоплавкий металлический порошок в количестве 50-80% с размером частиц алмазного порошка, размещают абразивный порошковый слой на основе алмаза на заготовке и внедряют его в заготовку с помощью эластичного пуансона, установленного со стороны, противоположной абразивному порошковому слою, посредством воздействия на пуансон магнитного импульса, а со стороны абразивного порошкового слоя устанавливают трудносплавную плиту, вращающуюся с угловой скоростью 90*98W*982500 с-1. При этом в качестве вращающейся плиты служит шаблон для контурной вырубки заготовки. 3 табл., 3 ил.

Интенсивность резания,

МГ/МИ1

Т а б ji и ц а 3

1,9 2,1

,81,65

С

f/ /vl

сриг.г

cj

8

7

| СПОСОБ ИЗГОТОВЛЕНИЯ АЛМАЗНО-АБРАЗИВНОГО ИНСТРУМЕНТА | 0 |

|

SU336147A1 |

| Пишущая машина для тюркско-арабского шрифта | 1922 |

|

SU24A1 |

| СПОСОБ ПЕРЕМЕЩЕНИЯ ТРАНСПОРТНОГО СРЕДСТВА В ТОННЕЛЕ И ТРАНСПОРТНОЕ СРЕДСТВО ДЛЯ ПЕРЕДВИЖЕНИЯ В ТОННЕЛЕ ПО УПОМЯНУТОМУ СПОСОБУ ПЕРЕМЕЩЕНИЯ | 2010 |

|

RU2424140C1 |

Авторы

Даты

1989-04-15—Публикация

1985-09-24—Подача