fc§

I

| название | год | авторы | номер документа |

|---|---|---|---|

| Установка для разваривания крахмалистого сырья в спиртовом производстве | 1977 |

|

SU787461A1 |

| УСТАНОВКА ДЛЯ РАЗВАРИВАНИЯ КРАХМАЛИСТОГО СЫРЬЯ ПРИ ПРОИЗВОДСТВЕ ПИЩЕВОГО ЭТИЛОВОГО СПИРТА | 1998 |

|

RU2115704C1 |

| Способ автоматического управления процессом разваривания крахмалосодержащего сырья | 1978 |

|

SU785353A1 |

| Способ автоматического управления процессом разваривания крахмалсодержащего сырья | 1986 |

|

SU1528788A1 |

| СПОСОБ НЕПРЕРЫВНОГО ПРИГОТОВЛЕНИЯ СТЕРИЛЬНОГО СУСЛА ПРИ КУЛЬТИВИРОВАНИИ МИКРООРГАНИЗМОВ И УСТРОЙСТВО ДЛЯ ЕГО ОСУЩЕСТВЛЕНИЯ | 1994 |

|

RU2110571C1 |

| Способ автоматического управления процессом разваривания крахмалосодержащего сырья | 1986 |

|

SU1449574A1 |

| СПОСОБ ПОДГОТОВКИ ЗЕРНОВОГО СЫРЬЯ К СБРАЖИВАНИЮ | 2011 |

|

RU2509806C2 |

| Способ производства спирта из крахмалистого сырья | 1977 |

|

SU627161A1 |

| Способ автоматического управления процессом разваривания крахмалсодержащего сырья | 1986 |

|

SU1528789A1 |

| СПОСОБ ПОДГОТОВКИ КРАХМАЛСОДЕРЖАЩЕГО СЫРЬЯ К СБРАЖИВАНИЮ ПРИ ПРОИЗВОДСТВЕ ЭТАНОЛА И ЛИНИЯ ДЛЯ ЕГО ОСУЩЕСТВЛЕНИЯ | 2009 |

|

RU2411293C2 |

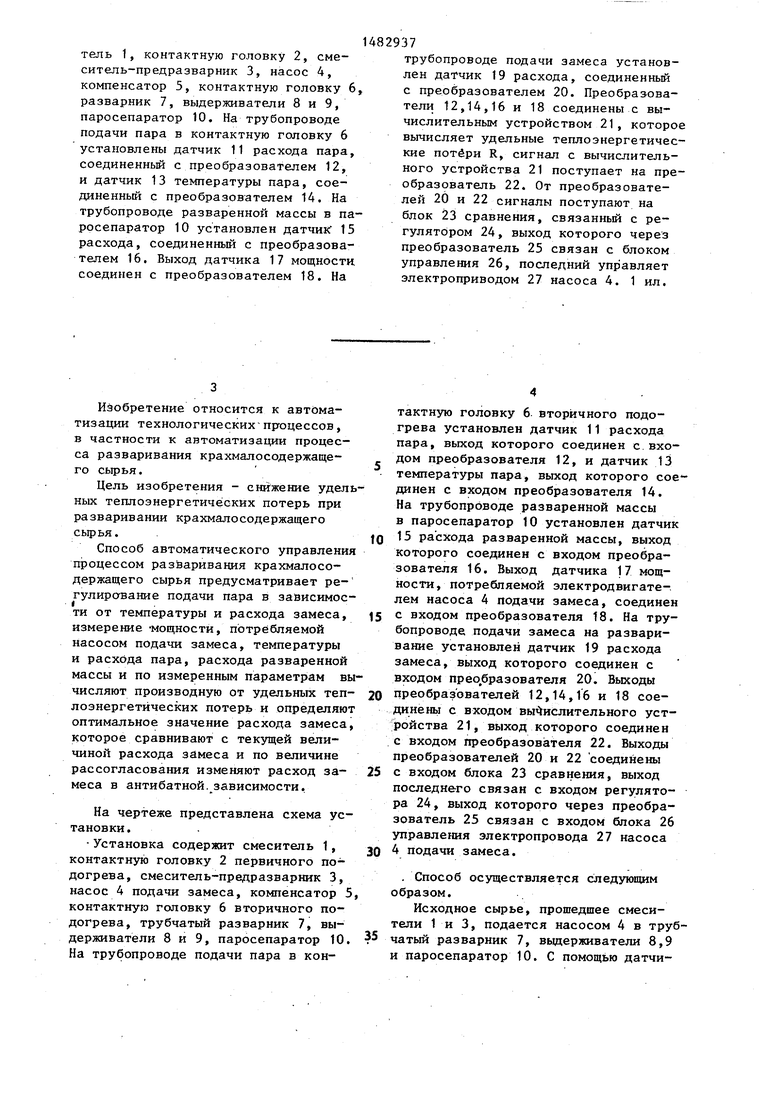

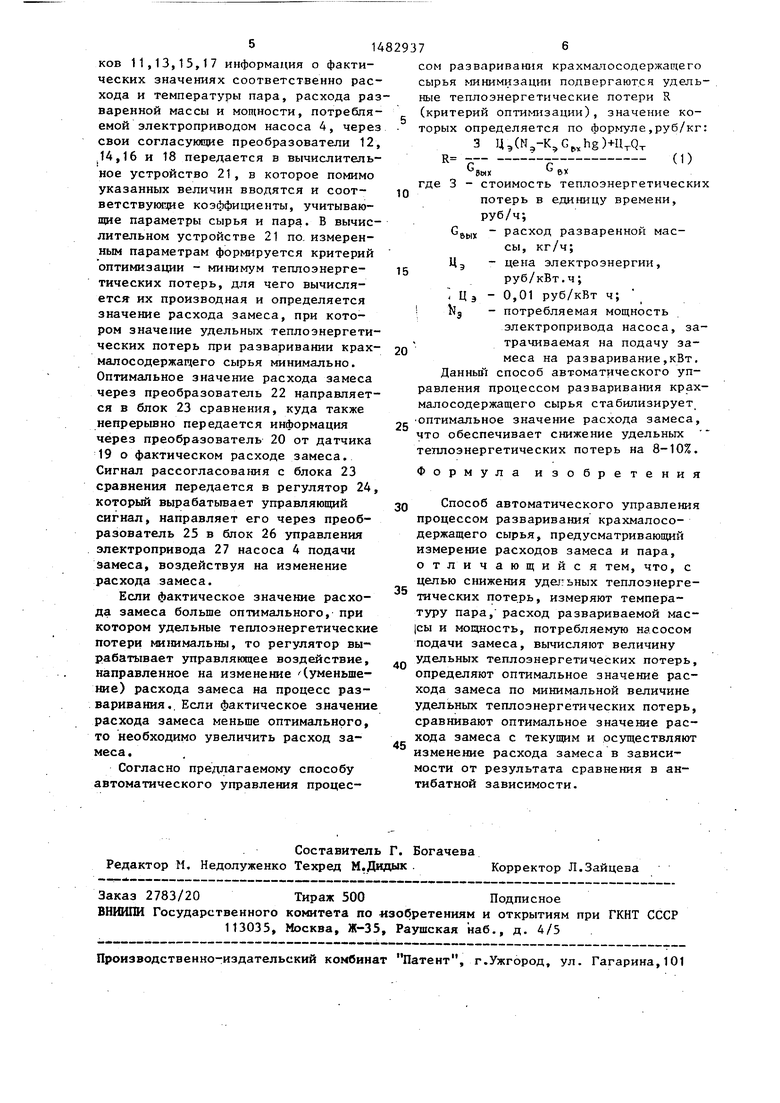

Изобретение относится к автоматизации технологических процессов разваривания крахмалосодержащего сырья. Цель изобретения - снижение удельных теплоэнергетических потерь при разваривании. Способ осуществляют на установке, содержащей смеситель 1, контактную головку 2, смеситель-предразварник 3, насос 4, компенсатор 5, контактную головку 6, разварник 7, выдерживатели 8 и 9, паросепаратор 10. На трубопроводе подачи пара в контактную головку 6 установлены датчик 11 расхода пара, соединенный с преобразователем 12, и датчик 13 температуры пара, соединенный с преобразователем 14. На трубопроводе разваренной массы в паросепаратор 10 установлен датчик 15 расхода, соединенный с преобразователем 16. Выход датчика 17 мощности соединен с преобразователем 18. На трубопроводе подачи замеса установлен датчик 19 расхода, соединенный с преобразователем 20. Преобразователи 12,14,16 и 18 соединены с вычислительным устройством 21, которое вычисляет удельные теплоэнергетические потери R, сигнал с вычислительного устройства 21 поступает на преобразователь 22. От преобразователей 20 и 22 сигналы поступают на блок 23 сравнения, связанный с регулятором 24, выход которого через преобразователь 25 связан с блоком управления 26, последний управляет электроприводом 27 насоса 4. 1 ил.

Г/5

тель 1, контактную головку 2, сме- ситель-предраэварник 3, насос 4, компенсатор 5, контактную головку 6 разварник 7, выдерживатели 8 и 9, паросепаратор 10. На трубопроводе подачи пара в контактную головку 6 установлены датчик 11 расхода пара, соединенньй с преобразователем 12, и датчик 13 температуры пара, соединенный с преобразователем 14. На трубопроводе разваренной массы в па- росепаратор 10 установлен датчик 15 расхода, соединенный с преобразователем 16. Выход датчика 17 мощности соединен с преобразователем 18. На

Изобретение относится к автоматизации технологических пр-оцессов, в частности к автоматизации процесса разваривания крахмалосодержаще- го сырья.

Цель изобретения - снижение удельных теплоэнергетических потерь при разваривании крахмалесодержащего сырья.

Способ автоматического управления процессом разваривания крахмалосо- держащего сырья предусматривает регулирование подачи пара в зависимости от температуры и расхода замеса, измерение -мощности, потребляемой насосом подачи замеса, температуры и расхода пара, расхода разваренной массы и по измеренным параметрам вычисляют производную от удельных теп- лоэнергетических потерь и определяют оптимальное значение расхода замеса, которое сравнивают с текущей величиной расхода замеса и по величине рассогласования изменяют расход за- меса в антибатной зависимости.

На чертеже представлена схема установки .

Установка содержит смеситель 1, контактную головку 2 первичного подогрева, смеситель-предразварник 3, насос 4 подачи замеса, компенсатор 5 контактную головку 6 вторичного подогрева, трубчатый разварник 7, выдерживатели 8 и 9, паросепаратор 10. На трубопроводе подачи пара в кон482937

трубопроводе подачи замеса установлен датчик 19 расхода, соединенньй

с преобразователем 20. Преобразователи 12,14,16 и 18 соединены с вычислительным устройством 21, которое вычисляет удельные теплоэнергетические потери R, сигнал с вычислительного устройства 21 поступает на преобразователь 22. От преобразователей 20 и 22 сигналы поступают на блок 23 сравнения, связанный с регулятором 24, выход которого через преобразователь 25 связан с блоком управления 26, последний управляет электроприводом 27 насоса 4. 1 ил.

тактную головку 6 вторичного подогрева установлен датчик 11 расхода пара, выход которого соединен с входом преобразователя 12, и датчик 13 температуры пара, выход которого соединен с входом преобразователя 14. На трубопроводе разваренной массы в паросепаратор 10 установлен датчик 15 расхода разваренной массы, выход которого соединен с входом преобразователя 16. Выход датчика 17 мощности, потребляемой электродвигателем насоса 4 подачи замеса, соединен с входом преобразователя 18. На трубопроводе подачи замеса на разваривание установлен датчик 19 расхода замеса, выход которого соединен с входом преобразователя 20. Выходы преобразователей 12,14,16 и 18 соединены с входом вычислительного устройства 21, выход которого соединен с входом преобразователя 22. Выходы преобразователей 20 и 22 соединены с входом блока 23 сравнения, выход последнего связан с входом регулятора 24, выход которого через преобразователь 25 связан с входом блока 26 управления электропровода 27 насоса 4 подачи замеса.

. Способ осуществляется следующим образом.

Исходное сырье, прошедшее смесители 1 и 3, подается насосом 4 в трубчатый разварник 7, выдерживатели 8,9 и паросепаратор 10. С помощью датчиков 11,13,15,17 информация о фактических значениях соответственно расхода и температуры пара, расхода разваренной массы и мощности, потребляемой электроприводом насоса 4, через свои согласующие преобразователи 12, 14,16 и 18 передается в вычислительное устройство 21, в которое помимо указанных величин вводятся и соответствующие коэффициенты, учитывающие параметры сырья и пара. В вычислительном устройстве 21 по измеренным параметрам формируется критерий оптимизации - минимум теплоэнергетических потерь, для чего вычисляется их производная и определяется значение расхода замеса, при котором значение удельных теплоэнергетических потерь при разваривании крах- малосодержащего сырья минимально. Оптимальное значение расхода замеса через преобразователь 22 направляется в блок 23 сравнения, куда также непрерывно передается информация через преобразователь 20 от датчика 19 о фактическом расходе замеса. Сигнал рассогласования с блока 23 сравнения передается в регулятор 24, который вырабатывает управляющий сигнал, направляет его через преобразователь 25 в блок 26 управления электропривода 27 насоса 4 подачи замеса, воздействуя на изменение расхода замеса.

Если фактическое значение расхода замеса больше оптимального, при котором удельные теплоэнергетические потери минимальны, то регулятор вырабатывает управляющее воздействие, направленное на изменение (уменьшение) расхода замеса на процесс разваривания . Если фактическое значение расхода замеса меньше оптимального, то необходимо увеличить расход замеса .

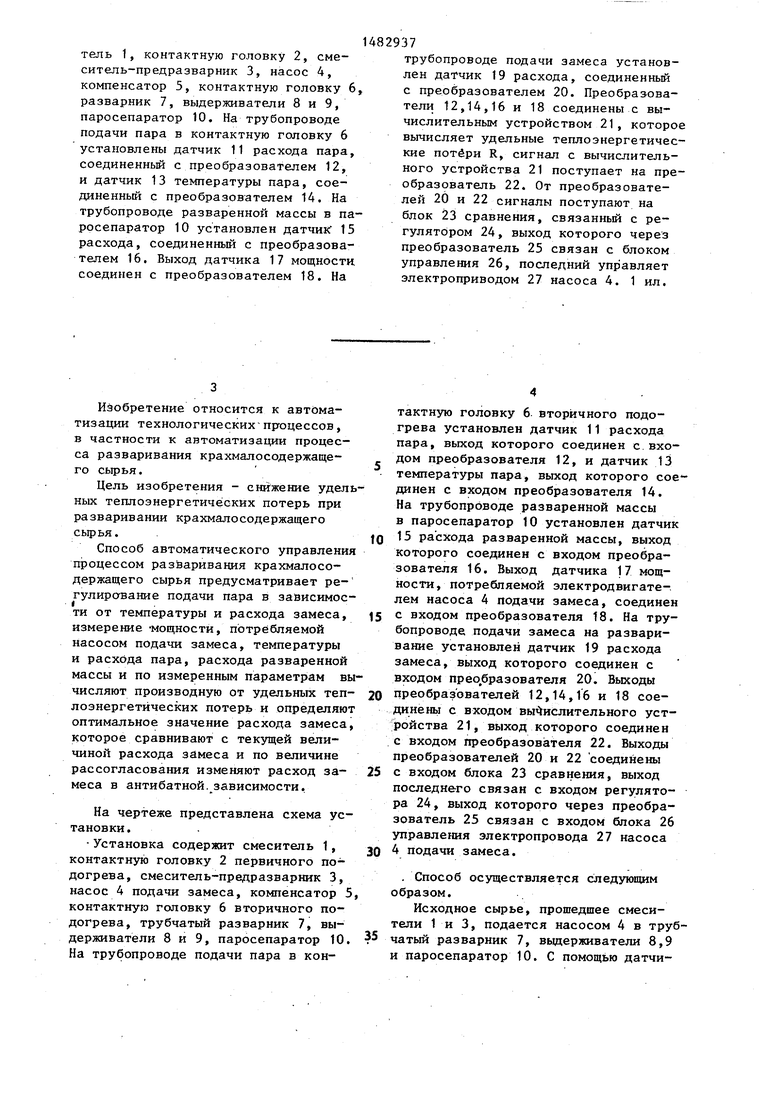

Согласно предлагаемому способу автоматического управления процессом разваривания крахмалосодержащего сырья минимизации подвергаются удельные теплоэнергетические потери R (критерий оптимизации), значение которых определяется по формуле,руб/кг:

3 U,(N,-K,Gwhg)+UTQT R . (О

0

5

0

5

0

5

0

5

8WX

ех

где 3 - стоимость теплоэнергетических потерь в единицу времени, руб/ч;

G6WX - расход разваренной массы, кг/ч; Цэ - цена электроэнергии,

руб/кВт.ч;

- Цэ - 0,01 руб/кВт ч; 1 JJ3 - потребляемая мощность

электропривода насоса, затрачиваемая на подачу замеса на разваривание,кВт. Данный способ автоматического управления процессом разваривания крахмалосодержащего сырья стабилизирует оптимальное значение расхода замеса, что обеспечивает снижение удельных теплоэнергетических потерь на 8-10%.

Формула изобретения

Способ автоматического управления процессом разваривания крахмалосодержащего сырья, предусматривающий измерение расходов замеса и пара, отличающийся тем, что, с целью снижения удегьных теплоэнергетических потерь, измеряют температуру пара, расход развариваемой мас- |сы и мощность, потребляемую насосом подачи замеса, вычисляют величину удельных теплоэнергетических потерь, определяют оптимальное значение расхода замеса по минимальной величине удельных теплоэнергетических потерь, сравнивают оптимальное значение расхода замеса с текущим и осуществляют изменение расхода замеса в зависимости от результата сравнения в ан- тибатной зависимости.

| Способ автоматического управления процессом разваривания крахмалосодержащего сырья | 1978 |

|

SU785353A1 |

| Способ гальванического снятия позолоты с серебряных изделий без заметного изменения их формы | 1923 |

|

SU12A1 |

Авторы

Даты

1989-05-30—Публикация

1987-04-14—Подача