Изобретение относится к машиностроению и может быть использовано при термической обработке кольцевых деталей.

Цель изобретения - повышение точности калибровки наружного диаметра детали.

Детали в процессе нагрева сообщают оправкой о.бжатие, величина которого связана с геометрическими и тепловыми параметрами соотношением

/jf/

)2l, n

2 2(1- от) u;

О G3

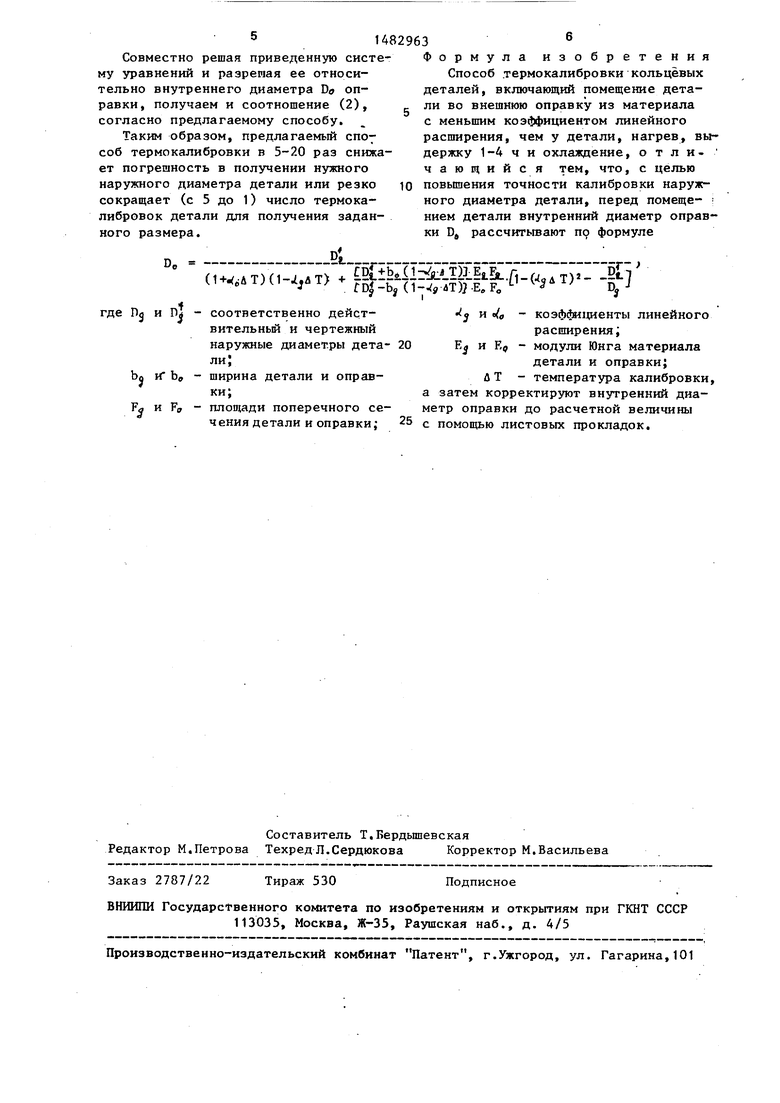

а внутренний диаметр оправки рассчитывают по формуле

| название | год | авторы | номер документа |

|---|---|---|---|

| Способ термокалибровки кольцевых деталей | 1990 |

|

SU1749266A1 |

| СПОСОБ КАЛИБРОВКИ ТРУБЧАТЫХ ИЗДЕЛИЙ | 2004 |

|

RU2255991C1 |

| Способ термокалибровки полых тонкостенных оболочек | 1990 |

|

SU1779062A1 |

| Устройство для термокалибровки деталей | 1977 |

|

SU703183A1 |

| УСТРОЙСТВО ДЛЯ ТЕРМОКАЛИБРОВКИ | 2002 |

|

RU2240883C2 |

| Оправка для термокалибровки | 1985 |

|

SU1333432A1 |

| СПОСОБ КАЛИБРОВКИ ТРУБЧАТЫХ ИЗДЕЛИЙ | 2006 |

|

RU2314174C1 |

| Заготовка для изготовления формовкой обжимом шаров-баллонов | 1988 |

|

SU1537342A1 |

| СПОСОБ ПРАВКИ ИЗДЕЛИЙ ИЗ МАРТЕНСИТНО-СТАРЕЮЩИХ СТАЛЕЙ | 2004 |

|

RU2256709C1 |

| Способ изготовления полых осесимметричных сложнопрофильных деталей (варианты) | 2023 |

|

RU2822541C1 |

Изобретение относится к машиностроению и может быть использовано при термической обработке кольцевых деталей. Целью изобретения является повышение точности калибровки наружного диаметра детали. Способ заключается в том, что калибруемую деталь размещают во внешней оправке, коэффициент линейного расширения которой значительно меньше, чем у детали, регулируют с помощью листовых прокладок внутренний диаметр оправки, нагревают до температуры калибровки, выдерживают 1-4 ч, охлаждают на воздухе, при этом внутренний диаметр оправки рассчитывают по формуле @ где Dд и Dд4 - соответственно действительный и чертежный наружные дивметры детали

Dо - внутренний диаметр оправки

Bд и BO - ширина

Fд и Fо - площади сечения детали и оправки

Αд и Αо - коэффициенты расширения

Eд и EO - модули Юнга детали и оправки, ΔТ - температура калибровки. Предлагаемый способ снижает погрешность в получении заданного наружного диаметра детали в 5-20 раз.

DO

(1-U,d

,т- (2) .

THi-j 1тГ+ ,-И:з&..5 т) - -« mi ,ат) + ); E.U1- й D3 J

где DJ и T,j - соответственно действительный и чертежный

,

,-И

наружные диаметры детали;

31482963

Dp - внутренний диаметр оправки;

и Ъ0 - ширина детали и оправки j

F0 - площади поперечного сечения детали и оправки; и «(0 - коэффициенты линейного

расширения; и Е0 - модули Юнга материала ,

детали и оправки, ДТ - температура калибровки. Пример. Осуществляют термокалибровку кольца прямоугольного поперечного сечения с наружным диаметром (действительным) мм. ПосFO И Fe

к

формуле (3) предполагается, что

D# D«, но это не так. Перед термо калибровкой деталь имеет некоторую овальность и обычно D ь Do. Кроме того, в соотношении (3) не учтено значение чертежного диаметра D детали, к которому необходимо привести

10 деталь после термокалибровки. Такой учет возможен лишь при соблюдении условия о том, что в процессе охлаждения на воздухе деталь должна сократить свой диаметр от значения Пв

15 (совместного диаметра оправки и детали) при температуре л Т калибровки

до чертежного значения D0 , т.е. D

ле термокалибровки необходимо полу- ,ж...

чить наружный диаметр в 3000 мм, т.е. D(1 ). Величину совместного D 3000 мм. Другие геометрические диаметра Dey несложно получить по пра- и физико-механические параметры коль- 20 вилу D0o По (1 ). Подставляя D0Ј в первую формулу, получаем выражение, предложенное в заявляемом

3477 мм2 , Е Jy 2,47-10 1/град

v

ца: bj 1 8 мм, F 0,7-1 0 кГс/мм2 , (сплав АМг-6).

Параметры оправки из чугунаj действительный внутренний диаметр De 25 ХОдимо вполне определенный внутрен- 3018,3 мм, Ъ0 150 мм, FO 52500 мм ний диаметр оправки, который получа Е„ 1,2- 1П4 кГс/мм2 , ,. 10 1/град. Температура термокалибровки 380°С. До проведения термока- ности термоперемещений детали и оп- либровки рассчитывают величину обжа- 30 равки при нагреве).

Из теории упругости известны соотношения для радиальных перемещений кольцевых деталей при действии равномерно распределенной нагрузки q по

способе.

Для выполнения условия (1) необют из следующего соотношения: 6« + + 5о сГ3 + 50 + (Гр (условие совместтия детали оправкой по соотношению (1) 4,9 мм. Это обжатие в соответствии с формулой (2) при заданных параметрах обеспечивает оправка с

г . Qi D,

-7р75 ч;

внутренним диаметром ,278 мм. 35 их цилиндрической поверхности: Устанавливают деталь в оправку и доводят ее внутренний диаметр с 3018,3 мм до расчетного с 3014,3 мм листовыми прокладками толщиной h 2 мм. Помещают конструкцию в печь 40 и нагревают до температуры калибровки л т . Выдерживают при этой температуре в течение Зч, затем охлаждают на воздухе до температуры окружающей среды. После термокалибров- д5 ки наружный диаметр детали составляет ,07 мм.

Техническая эффективность предлагаемого способа термокалибровки кольцевых деталей заключается в повыше- гд нии точности калибруемого наружного диаметра.

Действительно, по известному способу величину обжатия детали рассчитывают по приближенной формуле 5

2%F

§&;-;

Условия охлаждения детали от до D| :

D Ъ„3 (1 -Л, д т),

где D0 D (1 + °Lg л Т) .

Выражение для зазора между деталью и оправкой до нагрева:

«5-,.

Координаты центра тяжести поперечных сечений детали и оправки при температуре калибровки:

О Зга-Г Ч1 2

) DyuT, (3) не учитывающей разницу в наружном диаметра D детали и внутреннем

диаметре D0 оправки. В указанной

формуле (3) предполагается, что

D# D«, но это не так. Перед термокалибровкой деталь имеет некоторую овальность и обычно D ь Do. Кроме того, в соотношении (3) не учтено значение чертежного диаметра D детали, к которому необходимо привести

деталь после термокалибровки. Такой учет возможен лишь при соблюдении условия о том, что в процессе охлаждения на воздухе деталь должна сократить свой диаметр от значения Пв

(совместного диаметра оправки и детали) при температуре л Т калибровки

до чертежного значения D0 , т.е. D

,ж...

D(1 ). Величину совместного диаметра Dey несложно получить по пра- вилу D0o По (1 ). Подставляя D0Ј в первую формулу, получаем выражение, предложенное в заявляемом

ХОдимо вполне определенный внутрен- ний диаметр оправки, который получаности термоперемещений детали и оп- равки при нагреве).

способе.

Для выполнения условия (1) необХОдимо вполне определенный внутрен- ний диаметр оправки, который получаности термоперемещений детали и оп- равки при нагреве).

ют из следующего соотношения: 6« + + 5о сГ3 + 50 + (Гр (условие совместг . Qi D,

-7р75 ч;

их цилиндрической поверхности

2%F

§&;-;

Условия охлаждения детали до D| :

D Ъ„3 (1 -Л, д т),

где D0 D (1 + °Lg л Т) .

Выражение для зазора между лью и оправкой до нагрева:

«5-,.

Координаты центра тяжести ных сечений детали и оправки температуре калибровки:

О Зга-Г Ч1 2

где D0

- И 3

Совместно решая приведенную систему уравнений и разрешая ее относительно внутреннего диаметра Do оправки, получаем и соотношение (2), согласно предлагаемому способу.

Таким образом, предлагаемый спо7 соб термокалибровки в 5-20 раз снижает погрешность в получении нужного наружного диаметра детали или резко сокращает (с 5 до 1) число термокалибровок детали для получения заданного размера.

0„ ;гO HHV ;f кпзйж ---:|j

де Пд и Ш Ь0 и Ь. F, и FB соответственно действительный и чертежный наружные диамет.ры дета- 20 ли|

ширина детали и оправки;

площади поперечного сечения детали и оправки; 25

Составитель Т.Бердышевская Редактор М.Петрова Техред Л.Сердюкова Корректор М.Васильева

Заказ 2787/22

Тираж 530

ВНИИПИ Государственного комитета по изобретениям и открытиям при ГКНТ СССР 113035, Москва, Ж-35, Раушская наб., д. 4/5

Формула изобретения Способ .термокалибровки кольцевых деталей, включающий помещение детали во внешнюю оправку из материала с меньшим коэффициентом линейного расширения, чем у детали, нагрев, выдержку 1-4 ч и охлаждение, о т л и- чающийся тем, что, с целью повышения точности калибровки наружного диаметра детали, перед помеще- нием детали внутренний диаметр оправки Dd рассчитывают по формуле

;г

зйж ---:|j

И е/о

-коэффициенты линейного расширения;

-модули Юнга материала детали и оправки;

-температура калибровки, затем корректируют внутренний диатр оправки до расчетной величины

помощью листовых прокладок.

Е„ и Ее

ДТ

Подписное

| Производственно-технический опыт, 1974, V 1, с | |||

| Устройство для электрической сигнализации | 1918 |

|

SU16A1 |

Авторы

Даты

1989-05-30—Публикация

1987-10-12—Подача