чо

S-СЛ

а

| название | год | авторы | номер документа |

|---|---|---|---|

| Способ термокалибровки кольцевых деталей | 1987 |

|

SU1482963A1 |

| СПОСОБ ИЗГОТОВЛЕНИЯ ПУСТОТЕЛЫХ ИЗДЕЛИЙ | 2008 |

|

RU2386719C2 |

| Способ калибровки тонкостенных оболочек | 1987 |

|

SU1480932A1 |

| СПОСОБ ТЕРМОКАЛИБРОВКИ ПОЛЫХ ТОНКОСТЕННЫХ ОБОЛОЧЕК | 1988 |

|

SU1651565A1 |

| Способ термокалибровки кольцевых деталей | 1990 |

|

SU1749266A1 |

| Способ изготовления тонкостенных оболочек периодического профиля из алюминиевых сплавов | 2016 |

|

RU2623203C1 |

| СПОСОБ КАЛИБРОВКИ ТРУБЧАТЫХ ИЗДЕЛИЙ | 2004 |

|

RU2255991C1 |

| Способ изготовления пористых бесшовных оболочек из металлической сетки | 1978 |

|

SU743833A1 |

| СПОСОБ ВОССТАНОВЛЕНИЯ ВТУЛОК ПОДШИПНИКОВ СКОЛЬЖЕНИЯ | 2005 |

|

RU2287416C1 |

| Способ восстановления деталей с внутренней полостью | 1982 |

|

SU1093398A1 |

Сущность способа: исправляемую оболочку устанавливают в наружной оправке, соосно которой устанавливают внутреннюю оправку и уменьшают погибь оболочки холодной деформацией до зазора между оправками f. определяемую по формуле hi f uD/2+h, где h - толщина исправляемой оболочки. ДО - изменение диаметра оболочки. Собранную оболочку с оправками загружают в печь, нагревают и выдерживают при температуре старения. 3 ил

i -4

чо о а ы

Изобретение относится к термической обработке, а именно к способам термокалибровки полых тонкостенных оболочек и может найти широкое применение в машиностроительном химической, авиационной и пр. отраслях промышленности при изготовлении оболочек цилиндрической, конической и пр. формы.

Известен способ термической обработки изделий, включающий нагрев и охлажде- ние в фиксированном состоянии, по которому, оболочку надевают на оправку и нагревают. При нагреве за счет разности коэффициентов линейного расширения оправка пластически растягивает оболочку, придавая ей требуемую форму.

Недостатком этого способа является вероятность нарушения герметичности оболочек вследствие растяжения, коробления оболочки, вследствие отсутствия жесткой фиксации контура оболочки в процессе охлаждения.

Известен способ, при котором в процессе нагрева, при пониженных значениях пре- дела текучести материала оболочек, осуществляется обжатие посредством наружной обоймы. А также известен способ, при котором оболочку в холодном состоянии обжимают в наружной обойме до определенной величины.

Недостатком этих способов является то, что при исправлении оболочек, имеющих погибь, превышающую критическое значение деформации, наблюдается их разрушение (потеря устойчивости), в особенности для сплавов, калибруемых при ограниченно низкой температуре, т.е. ниже температуры, при которой материал оболочек теряет свои упругие свойства и соответственно, при относительно высоких значениях предела текучести их материала.

Наиболее близким является способ калибровки полых тонкостенных оболочек, включающий фиксацию оболочки при нагреве по наружному диаметру, а при охлаждении - по внутреннему. Такая фиксация обеспечивается применением наружной обоймы с внутренним контуром, соответствующим наружному контуру оболочки, и внутренней разборной оправки, в случае, когда материал обоймы имеет меньший коэффициент линейного расширения, чем у оболочки.

Недостатком этого способа при больших деформациях, подлежащих исправлению, является низкое качество, т.к. максимальная величина погиби, исправляемая одновременным нагревом, ограничивается величиной изменения исходного диаметра оболочки при нагреве.

Применение способов в комплексе несколько повышает качество исправляемых оболочек, т.е. увеличивает исправляемую погибь за одноразовый нагрев, но не исключает разрушение оболочки при исправлении погиби при критической деформации.

Применение термокалибровки изделий с критическими деформациями последовательно в нескольких комплектах оправок с

несколькими циклами нагрев-охлаждение нецелесообразно экономически, т.к. существенно увеличивает трудоемкость и цикл изготовления изделий и снижает механические свойства калибруемых материалов из5 за многократных нагревов.

Цель изобретения - расширение технологических возможностей способа путем калибровки оболочек с отклонением от контура от теоретического близкими к кри0 тическим, при которых даже незначительное обжатие оболочки приводит к потере устойчивости и ее разрушению.

Поставленная цель достигается тем, что в способе термокалибровки полых тонко5 стенных оболочек преимущественно с отклонением контура от цилиндрической формы, включающем нагрев с фиксацией по наружному диаметру, выдержку и охлаждение с фиксацией по внутреннему диаметру,

0 предварительно осуществляют холодную деформацию до обеспечения зазора между наружной поверхностью внутренней оправки и внутренней поверхностью наружной

A D т 5 оправки в пределах h f h ,

где f- зазор между наружной поверхностью внутренней оправки и внутренней поверхностью наружной оправки;

h - толщина исправляемой оболочки;

A Do T - изменение диаметра оболочки при ее нагреве в наружной оправке.

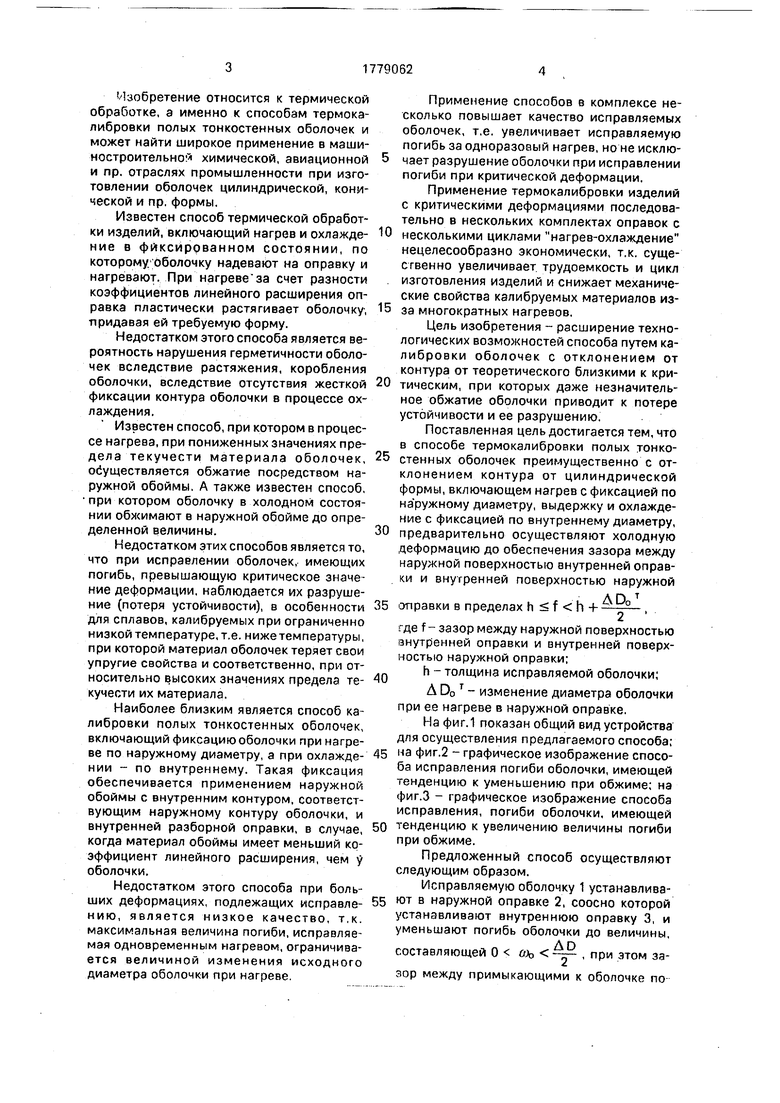

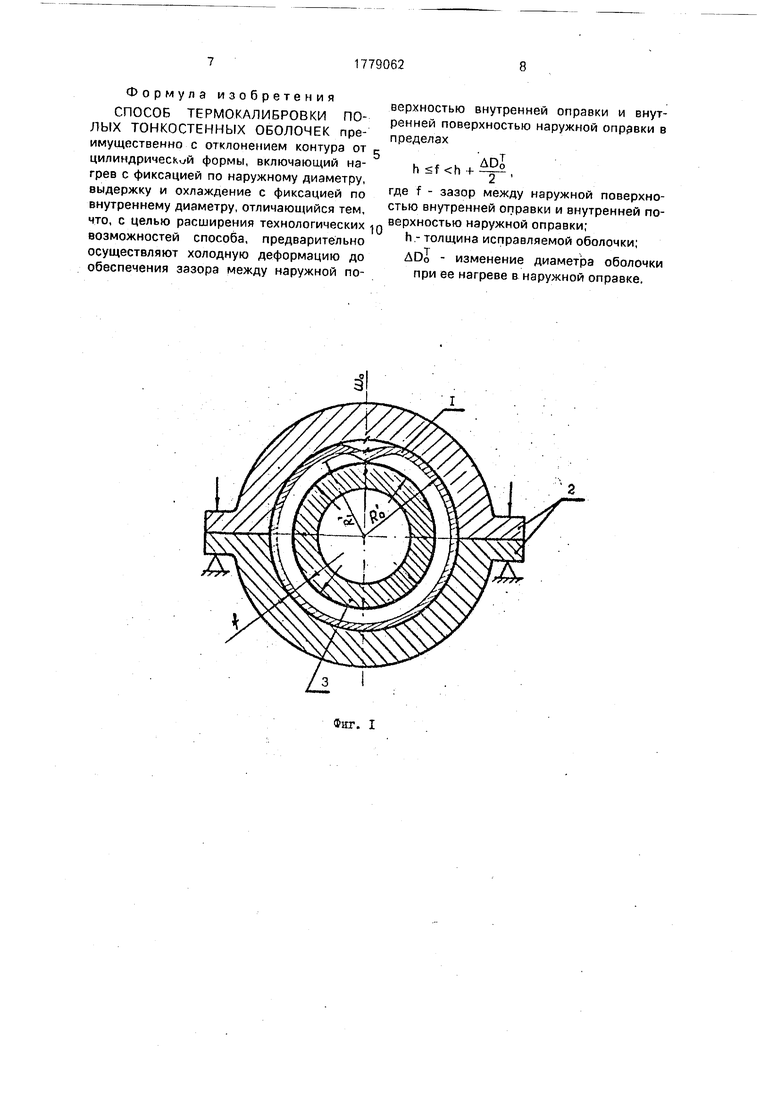

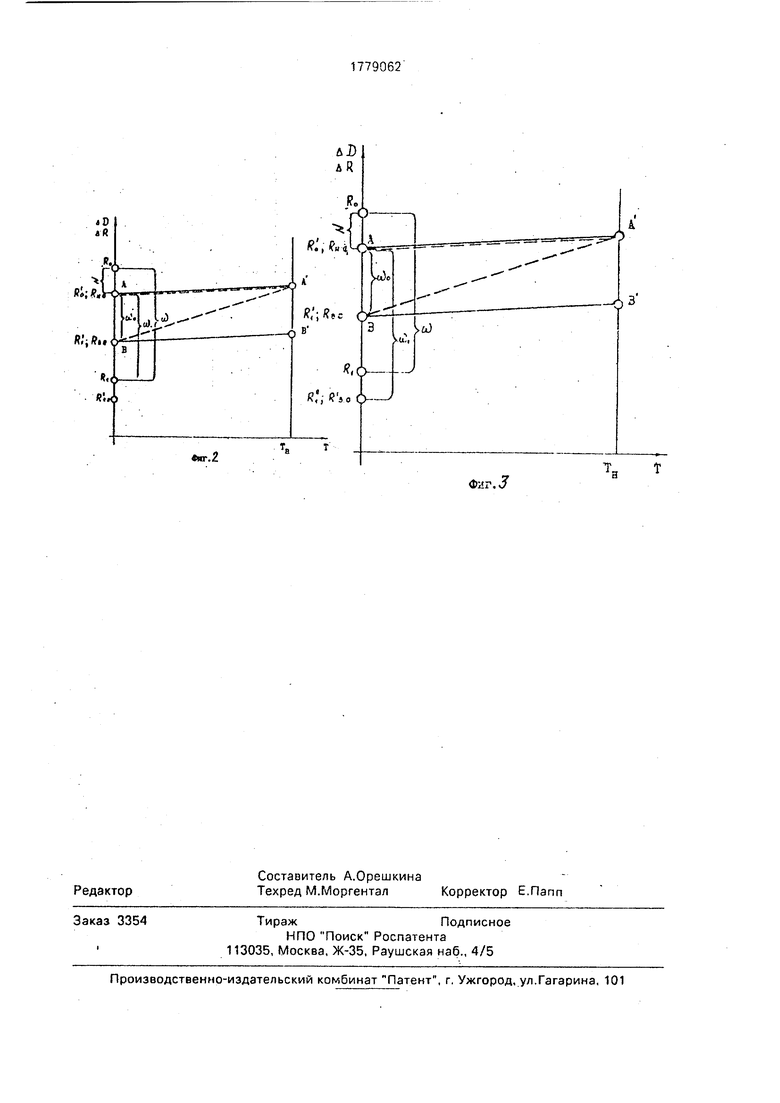

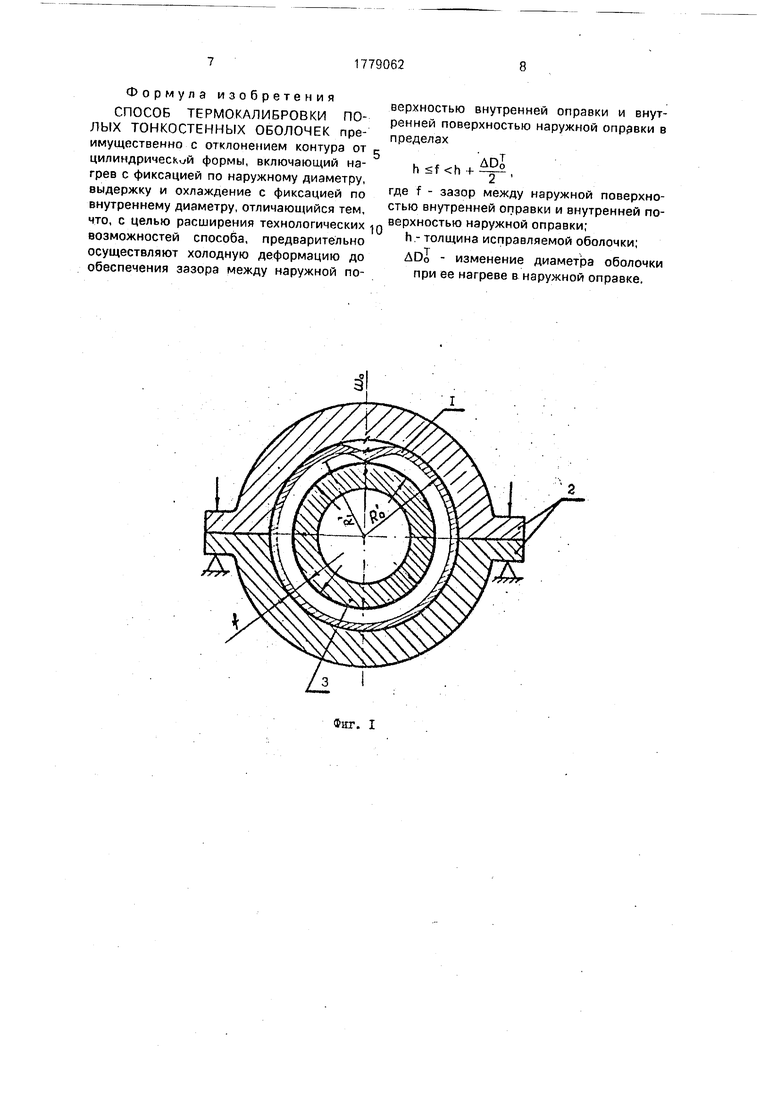

На фиг.1 показан общий вид устройства для осуществления предлагаемого способа; 5 на фиг.2 - графическое изображение способа исправления погиби оболочки, имеющей тенденцию к уменьшению при обжиме; на фиг.З - графическое изображение способа исправления, погиби оболочки, имеющей 0 тенденцию к увеличению величины погиби при обжиме.

Предложенный способ осуществляют следующим образом.

Исправляемую оболочку 1 устанавлива5 ют в наружной оправке 2, соосно которой

устанавливают внутреннюю оправку 3, и

уменьшают погибь оболочки до величины,

AD

0

составляющей 0 №ь

при этом зазор между примыкающими к оболочке по

верхностями наружной оправки 2 и внутренней оправки 3 должен составлять

. г A D. u п Т -я-+ п,

где h - толщтнэ исправляемой оболочки;

A D - изменение диаметра исправляемой оболочки при нагреве и охлаждении в заневоленном состоянии при различных коэффициентах линейного расширения материала оболочки и материала наружной оправки. Затем собранную таким образом исправляемую оболочку загружают в печь, нагревают до температуры старения и выдерживают в течение определенного времени.

П р и м е р 1. Когда первоначальная погибь исправляемой оболочки 1 уменьшается при обжатии в наружной оправке (см. фиг.2).

Первоначальная погибь оболочки составляет RO - Ri u. После обжатия в наружной оправке 2 до RH о. погибь уменьшается на величину N и составляет Но1 - Ri

со . Разжатием оболочки до RB.O. остаточную погибь уменьшают до -Ri .При этом зазор между поверхностями наружной оправки и внутренней оправки, примыкающими к исправляемой оболочке, составит h + Wo f, где h - толщина полотна исправляемой оболочки. При нагреве наружная оправка и внутренняя оправка увеличивается по линии А-А1 и В-В соответственно. Поверхность оболочки, плотно примыкающая к поверхности наружной оправки по RH.O.. также увеличивает свои размеры по линии А-А , а остаточная погибь радиусом RI увеличивает свои размеры по линии B-AV, после выдержки во времени, т.е. протекания пластического деформирования, сборку охлаждают, при этом наружная поверхность оболочки охлаждается по линии А -В и принимает равный по всей поверхности радиус Ri , а это значит, что погибь полностью исправлена.

П р и м е р 2. Когда первоначальная погибь в виде небольшого участка, например от кругового сварного соединения или же диаметральная погибь от кольцевого сварного соединения не уменьшается наружным обжатием, а наоборот имеет тенденцию к увеличению (см. фиг.З).

Первоначальная погибь оболочки составляет RO - RI 0), после обжатия в наружной оправке до RH.o погибь составит

RO Ri са , после чего разжатием оболочки до RB.O, остаточную погибь доводят до ftfe RO Ri , при этом зазор между поверхностями наружной оправки и внутренней оправки, примыкающими к исправляемой оболочке, составит также f. Затем процесс протекает так же, как описано выше по фиг.2.

Конкретный пример осуществление сгкхоба

Предлагаемый способ опробован при

термокалибровке оболочек из сплава 1201 с

исходным диаметром 600 мм, толщина полотна h 4 мм с первоначальной погибью 4,8 мм, которая при обжатии в наружной обойме не уменьшала своих размеров. Термокалибровка проводилась в процессе старения, т.е. при температуре нагрева Тн

165-175° и выдержкой во времени 20 ч.

Первоначально оболочка устанавливалась в наружной оправке, после чего соосно наружной оправке устанавливалась внутренняя оправка. Затем оболочку обжимали

и разжатием уменьшали погибь оболочки

до величины 0 --При значениях коэффициента линейного расширения материала оболочки а 23,8х х10 6 1/град и материала наружной оправки «об 12,0 10 1/град изменение исходного диаметра (AD) оболочки составит:

A D («о - Ооб) (Тн - Тисх) D + / D,

где Тн - температура нагрева 165-175°С, D - диаметр оболочки 600 мм,

/3 - коэффициент увеличения размеров оболочки, в процессе старения для термоуп- рочняемых сплавов, для 1201 / составляет 0,1...0,12%, Тисх. - исходная температура 20°С.

Л D (23,8 - 12,0) (175 - 20) 600 + + 0,001 600 «1,7 мм.

Отсюда следует, что первоначальная погибь 4,8 мм была уменьшена до значе- ния (У0 0,85 мм при этом зазор между поверхностями наружной оправки и внутренней оправки, примыкающими к направляемой оболочке, должен составлять f

4P+ h.T.K.

h 4 мм,

A D 1,7 мм, то f 4,85 мм, в нашем случае составил 4,2 мм.

После термокалибровки остаточная по- гибь составила 0,15 мм.

Использование предложенного способа позволит повысить качество изделий за счет исправления погиби, превышающей критическое значение деформаций, которые сущесто вующими способами исправить не представляется возможным. (56) Авторское свидетельство СССР №205866, 1965.

Авторское свидетельство СССР 5 №479809, кл. С 21 D 9/06, 1971.

Авторское свидетельство СССР № 766177, кл. С 21 D 9/06, 1980.

Авторское свидетельство СССР № 432214, кл. С 21 D 9/06, 1970.

Формула изобретения

СПОСОБ ТЕРМОКАЛИБРОВКИ ПОЛЫХ ТОНКОСТЕННЫХ ОБОЛОЧЕК преимущественно с отклонением контура от цилиндрический формы, включающий нагрев с фиксацией по наружному диаметру, выдержку и охлаждение с фиксацией по внутреннему диаметру, отличающийся тем, что, с целью расширения технологических возможностей способа, предварительно осуществляют холодную деформацию до обеспечения зазора между наружной поФит. I

верхностью внутренней оправки и внутренней поверхностью наружной оправки в пределах

h f h 4ADj

10

где f - зазор между наружной поверхностью внутренней оправки и внутренней поверхностью наружной оправки;

h - толщина исправляемой оболочки;

- изменение диаметра оболочки при ее нагреве в наружной оправке.

ADl

««-.2

Фиг. 3

Авторы

Даты

1993-12-15—Публикация

1990-04-17—Подача