Изобретение относится к обработке металлов давлением, а именно к устройствам для термокалибровки деталей из гнутых и прессованных профилей.

Известно устройство для термокалибровки концов труб, содержащее оправку, вставляемую внутрь трубной заготовки, которые затем нагреваются одновременно до определенной температуры и за счет разности коэффициентов температурного расширения материалов оправки и трубной заготовки происходит раздача конца трубной заготовки до требуемого размера (РТМ 1.41638-86 “Конструктивно-технологическая обработка трубопроводных коммуникаций, изготовление и контроль труб и патрубков”, М.: НИАТ, 1987, стр.291-293). Номенклатура обрабатываемых деталей в данном устройстве ограничена. Оно может быть использовано только для калибровки внутреннего диаметра труб.

Известно устройство для термокалибровки, содержащее корпус с размещенной в нем матрицей (см. Патент RU 2000157 С1, 07.09.1993). Известное устройство не обеспечивает равномерное распределение давления на пуансон.

Задачей настоящего изобретения является создание более простого и надежного в эксплуатации устройства для термокалибровки путем передачи равномерно распределенного давления на пуансон.

Данная задача решается тем, что в устройстве для термокалибровки, содержащем корпус с размещенной в нем матрицей, имеются размещенные в корпусе, выполненном с крепящими планками, имеющем опорную поверхность, пуансон и вкладыш, рабочая поверхность которого обращена к пуансону, а опорная поверхность выполнена по радиусу опорной поверхности корпуса, вкладыш выполнен из материала, коэффициент термического расширения которого больше, чем у материала корпуса, пуансона и матрицы.

Благодаря тому, что опорная поверхность вкладыша выполнена по радиусу, равному радиусу опорной поверхности корпуса, давление на пуансон от нагретого вкладыша со стороны рабочей поверхности вкладыша распределяется равномерно. Вкладыш самоустанавливается за счет плавающего режима по радиусным опорным поверхностям и компенсирует погрешности направления давления в процессе термокалибровки таким образом, что давление распределяется равномерно по всей длине обрабатываемой детали. Давление на пуансон передается без дополнительных механизмов, что обеспечивает эксплуатационную надежность данного устройства.

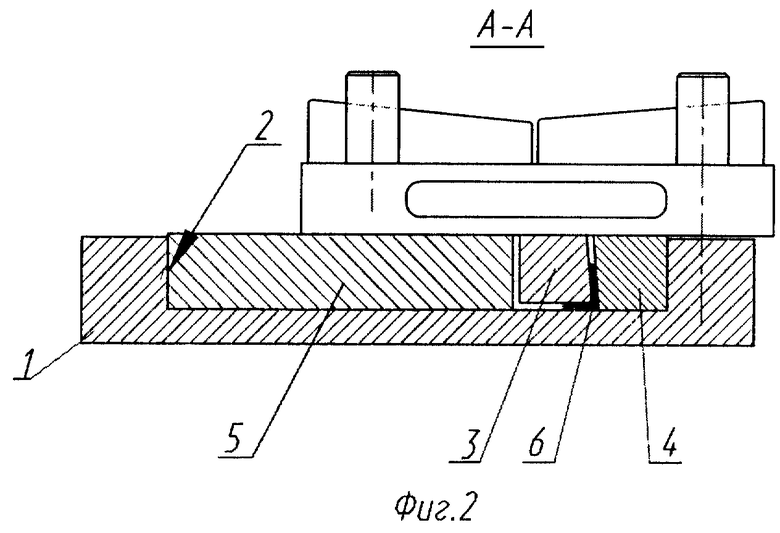

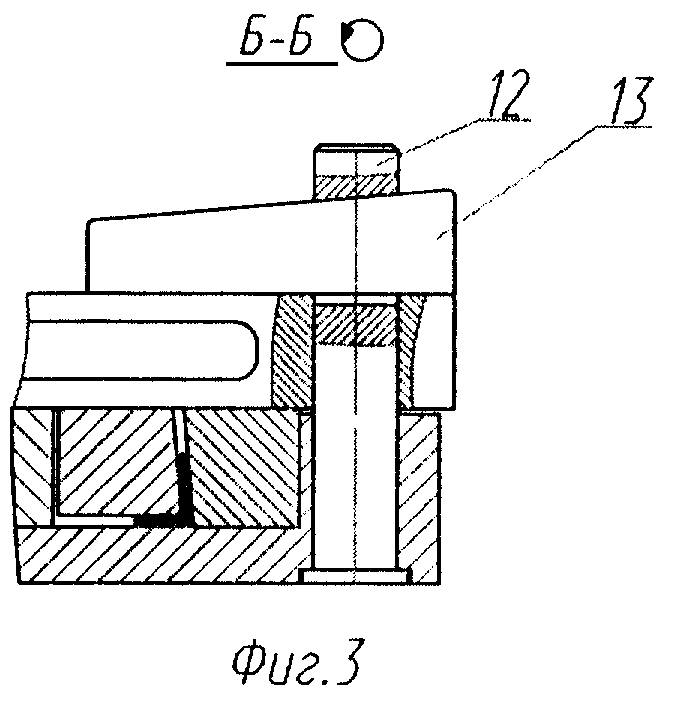

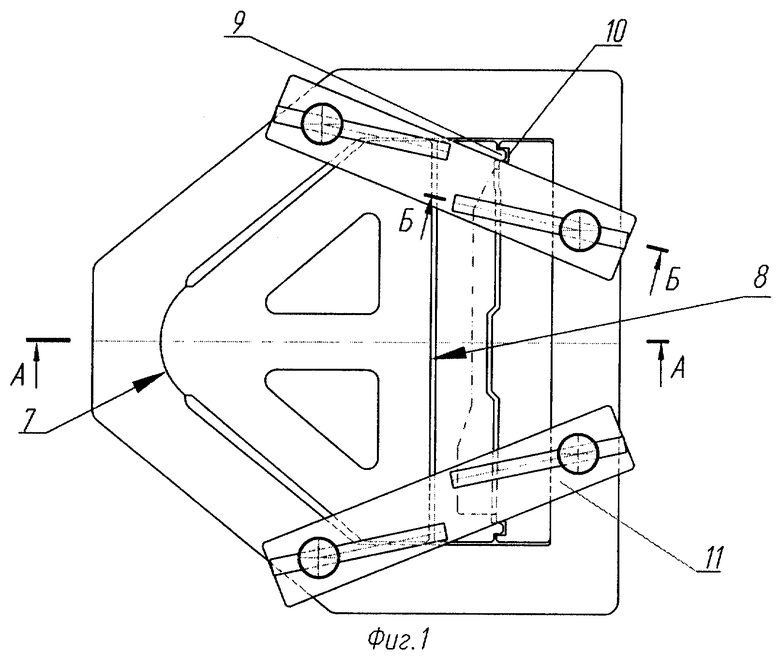

Изобретение поясняется чертежами. На фиг.1 изображено устройство для термокалибровки, вид сверху; на фиг.2 - сечение А - А на фиг.1; на фиг.3 - сечение Б - Б на фиг.1.

Устройство содержит корпус 1 с выполненной по радиусу опорной поверхностью 2. В корпусе 1 расположены пуансон 3, матрица 4, вкладыш 5. Между пуансоном 3 и матрицей 4 устанавливается обрабатываемая деталь 6. У вкладыша 5 опорная поверхность 7 выполнена по радиусу, равному радиусу опорной поверхности 2 корпуса 1, а рабочая поверхность 8 вкладыша 5 обращена к поверхности пуансона 3. В пуансоне 3 и матрице 4 выполнены соответствующие выступы 9 и впадины 10 для взаимной ориентации пуансона 3 и матрицы 4. Планки 11 посредством колонок 12 и клиньев 13 служат для прижима пуансона 3, матрицы 4 и вкладыша 5 в корпусе 1.

Устройство работает следующим образом. Обрабатываемую деталь 6 устанавливают между матрицей 4 и пуансоном 3, которые между собой фиксируются по направляющим элементам - выступам 9 и впадинам 10. Пуансон 3 вместе с деталью 6 и матрицей 4 устанавливают в корпус 1, в котором находится вкладыш 5. Расположенные на колонках 12 планки 11 клиньями 13 прижимают матрицу 4 к обрабатываемой детали 6. Собранное таким образом устройство помещают в печь для нагрева. Нагревают до заданных температур согласно технологическому процессу. При нагреве за счет опережения удлинения вкладыша 5 происходит процесс формообразования - термокалибровки обрабатываемой детали 6. Т.е. деталь 6 принимает конфигурацию в соответствии с рабочими поверхностями пуансона 3 и матрицы 4. Давление, передаваемое от вкладыша 5 на пуансон 3 и соответственно на обрабатываемую деталь 6, распределяется равномерно по всей длине благодаря взаимодействию опорных поверхностей 2 и 7 корпуса 1 и вкладыша 5, имеющих одинакового радиуса опорные поверхности. В процессе термокалибровки вкладыш 5 самоустанавливается за счет плавающего режима по радиусным опорным поверхностям и компенсирует погрешности направления давления в процессе термокалибровки таким образом, что давление распределяется равномерно по всей длине обрабатываемой детали 6.

| название | год | авторы | номер документа |

|---|---|---|---|

| СПОСОБ ФОРМООБРАЗОВАНИЯ ПОЛЫХ ДЕТАЛЕЙ С КОСОУГОЛЬНЫМИ ОТВОДАМИ | 2009 |

|

RU2392077C1 |

| ШТАМП ДЛЯ ГИБКИ ДЕТАЛЕЙ КРИВОЛИНЕЙНОЙ ФОРМЫ | 2005 |

|

RU2299108C1 |

| Штамп для п-образной гибки деталей | 1979 |

|

SU784967A1 |

| ШТАМП-АВТОМАТ | 2000 |

|

RU2193941C2 |

| Штамп для гибки скоб и калибровки их угловых частей | 1990 |

|

SU1750791A1 |

| СПОСОБ ИЗГОТОВЛЕНИЯ СЛОЖНОПРОФИЛЬНЫХ ЖАЛЮЗИЙНЫХ ЭЛЕМЕНТОВ И УСТРОЙСТВО ДЛЯ ЕГО ОСУЩЕСТВЛЕНИЯ | 2024 |

|

RU2837535C1 |

| Способ изготовления кольцевых деталей и устройство для его осуществления | 1985 |

|

SU1306620A1 |

| Пресс-форма для калибрования кольцевых деталей | 1980 |

|

SU942887A1 |

| СПОСОБ ГИБКИ ТОНКОСТЕННЫХ ТРУБ И УСТРОЙСТВО ДЛЯ ЕГО ОСУЩЕСТВЛЕНИЯ | 2007 |

|

RU2354478C1 |

| ШТАМП ДЛЯ ПРОБИВКИ ОТВЕРСТИЙ (ВАРИАНТЫ) | 2001 |

|

RU2201832C2 |

Изобретение относится к обработке металлов давлением и может быть использовано для термокалибровки деталей из гнутых и прессованных профилей. Устройство содержит корпус, имеющий крепящие планки и опорную поверхность. В корпусе размещены матрица, пуансон и вкладыш, рабочая поверхность которого обращена к пуансону, а опорная поверхность выполнена по радиусу опорной поверхности корпуса, вкладыш выполнен из материала, коэффициент термического расширения которого больше, чем у материала корпуса, пуансона и матрицы. Повышается надежность устройства и качество калибровки за счет передачи равномерно распределенного усилия на пуансон. 3 ил.

Устройство для термокалибровки, содержащее корпус с размещенной в нем матрицей, отличающееся тем, что оно снабжено размещенными в корпусе, выполненном с крепящими планками и имеющем опорную поверхность, пуансоном и вкладышем, рабочая поверхность которого обращена к пуансону, а опорная поверхность выполнена по радиусу опорной поверхности корпуса, вкладыш выполнен из материала, коэффициент термического расширения которого больше, чем у материала корпуса, пуансона и матрицы.

| RU 2000157 C1, 07.09.1993 | |||

| SU 1486207 A1, 15.06.1986 | |||

| УСТРОЙСТВО ДЛЯ ПРАВКИ НАСОСНЫХ ШТАНГ | 1999 |

|

RU2164833C2 |

| GB 1082166 А, 29.04.1965. | |||

Авторы

Даты

2004-11-27—Публикация

2002-11-10—Подача