Изобретение относится к обработке, металлов давлением, точнее к инструментам для калибровки трубчатых изделий при их нагреве, и может быть использовано на заводах машиностроительных отраслей промьгашенности.

Цель изобретения - повьшение точности калибровки.

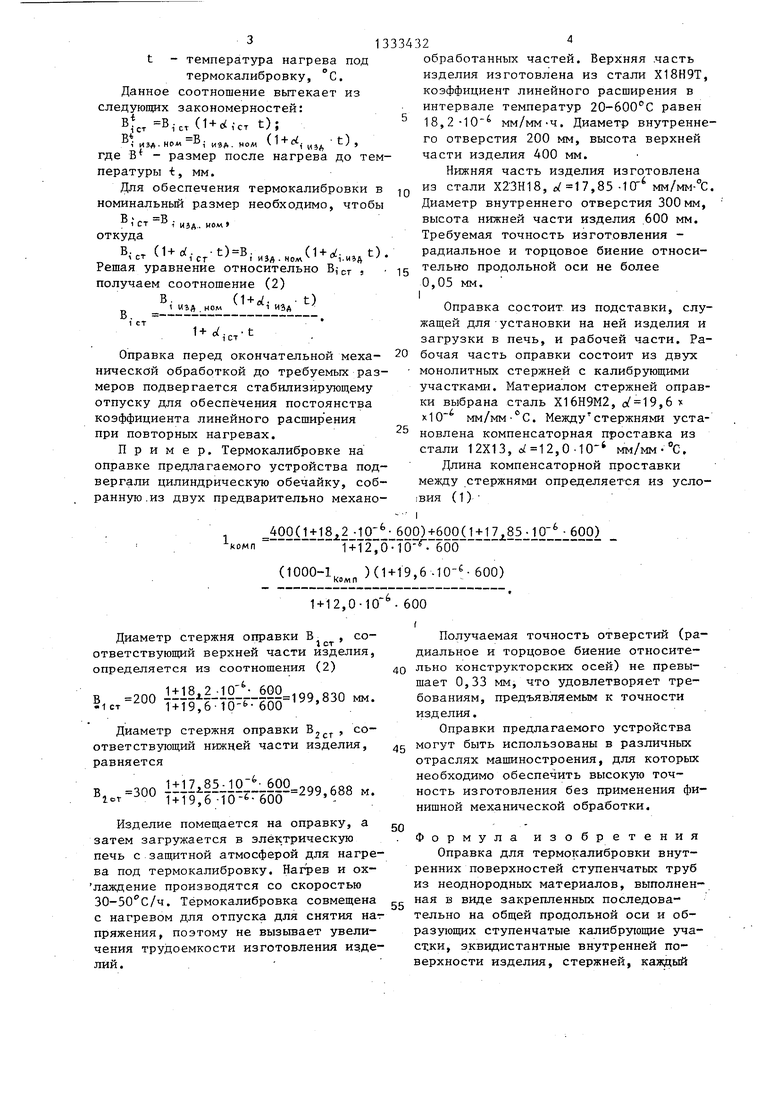

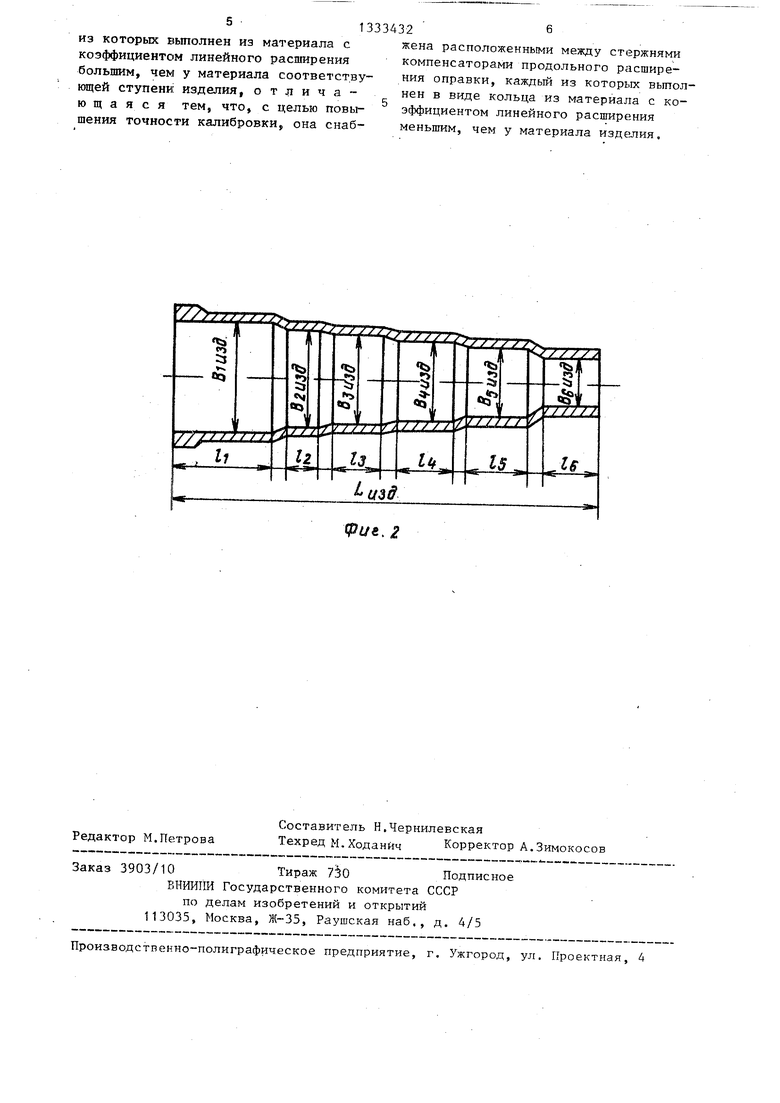

На фиг.1 показана оправка для тер- мокалибровки внутренних размеров трубчатого изделия со ступенчатыми по его длине поперечными сечениями; на фиг.2 - изделие, подвергаемое калибровке на указанной оправке.

Оправка,содержит рабочую часть в виде закрепленных на общей оси стержней 1 - 6 со ступенчатыми (разными

1.

1 (1 + с/ t) + ...+l, (1+ci. . t)-(l -1. ) t ИЗА 1 / . . . j ,, , j р , омп

1 КОМП

где 1 - длина компенсатора между

стержнями оправки,, мм,- 1 i изд продольная длина части

изделия, мм;3Q

чет -icT продольная длина стержня,

мм;

0 коэффициенты линейного .-расширения частей изделия , мм/мм °С;

о/., коэффициенты линейного расширения стержней, мм/мм С; t - температура нагрева под

термокалибровку, С, Условие (1) вытекает из следующих соотношений:

IICT (1+ );

35

40

11 (1.+ Ы-cr-t);

с т

kOMO

li

(1+

II

t);

- i комп -I- i хомп V I ci 1 IHtiA llH3fl (I MS

- -i И4А I 1 USA и + Oi., ,

где 1 - длина после н пературы t, м

Суммарное продольно стержней и проставок к при нагреве на темпера равняться суммарному у изделия, т.е.,

1,г (1+o/,,,t)+...-M,-,,

(. llHS(b,,,,-t)+.o.n принимая, ЧТОС/1КОМП

что компенсаторы изго ного материала, и обо -+liKOMn 1ко/ип п вие (1)

Ли...з.).зл .)

1+ .ом .-t

(.c.t + + icr t)

Поперечные размеры стержней уста- В- „зд.нлч - номенклатурный поперечный новлены в соответствии с соотношениемразмер изделия, мм;

коэффициент линейного расD Т)

: . J ,ширения материала изделия,

мм/мм°С;

1ИЗА.«ом

l icr-t

55

с , сг коэффициент линейного расширения стержня оправки, мм/мм- С;

где В. - поперечный размер стержня, оправки, мм;

по диаметрам) калибрующими участками, которые имеют поперечные размеры и длины, соответствующие внутренним диаметрам и длинам участков отрабатываемого изделия.

Стержни выполнены из материала с коэффициентом линейного расширения, большим на 5 - 10% чем у материала соответствующих частей изделия.

Между стержнями установлены компенсаторы 7-11 продольного расширения оправки, изготовленные из материала с меньшим коэффициентом линейного расширения чем у материала изделия.

Продольные размеры компенсаторов выбраны из условия

Q

5

0

- i комп -I- i хомп V I ci 1 комn ; IHtiA llH3fl (I MSA t) ;

- -i И4А I 1 USA и + Oi., , t) ,

где 1 - длина после нагрева до температуры t, мм.

Суммарное продольное удлинение стержней и проставок компенсаторов при нагреве на температуру t должно равняться суммарному удлинению частей изделия, т.е.,

1,г (1+o/,,,t)+...-M,-,, (1+ot,.,,-t)+

(.O --+ ;KOMn(.t)- llHS(b,,,,-t)+.o.n,.,3 (.3. t) принимая, ЧТОС/1КОМП кол,п

что компенсаторы изготовлены из одного материала, и обозначив 1.| |,,„ + -+liKOMn 1ко/ип получаем условие (1)

мм/мм°С;

с , сг коэффициент линейного расширения стержня оправки, мм/мм- С;

t - температура нагрева под

термокалибровку, С. Данное соотношение вытекает из следующих закономерностей: BjcT В,-,,(1 + (,-сг t);

i изд. ном В j,o (. 1 + С, t) ,

где в - размер после нагрева до температуры -t, мм.

Для обеспечения термокалибровки в номинальньш размер необходимо, чтобы

.

откуда

изд.. ном

В.,, (1+C..t)B;,.

.„. + .H.At)

Решая уравнение относительно В, т - получаем соотношение (2)

В.

В. 1 СТ

1 мгд.ном

(1 + ,

1 ИЗД

1+0..

iCT

Оправка перед окончательной механической обработкой до требуемых размеров подвергается стабилизирующему отпуску для обеспечения постоянства коэффициента линейного расширения при повторных нагревах.

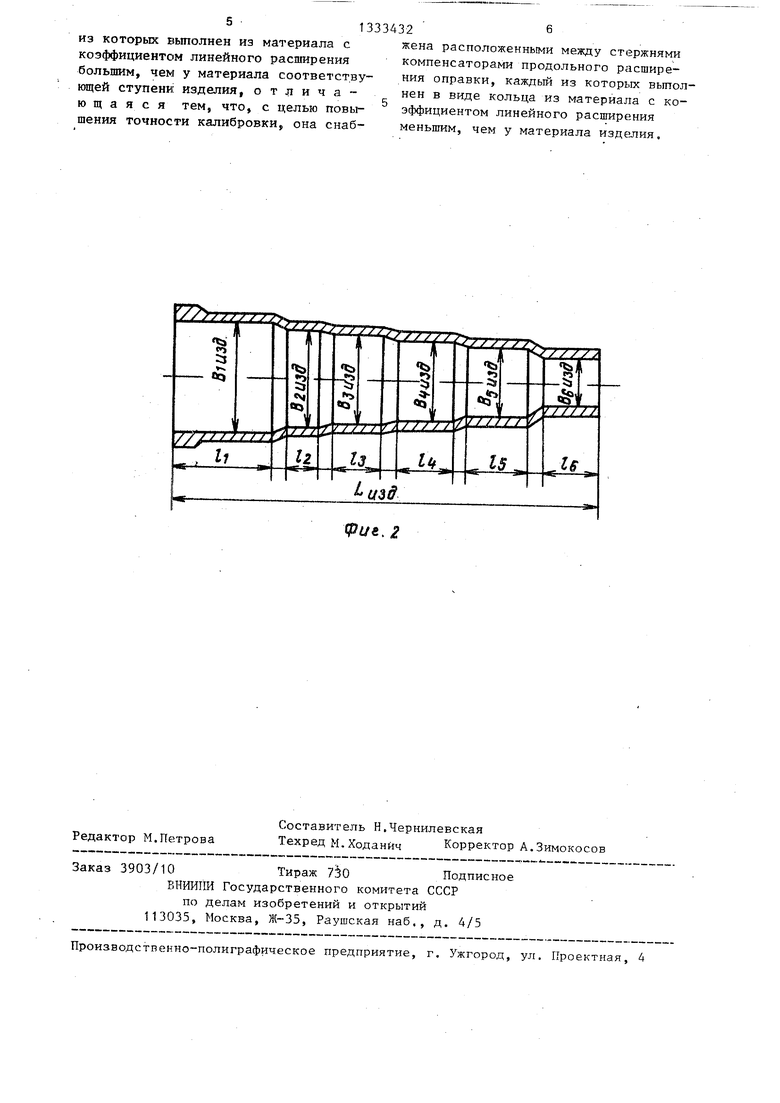

Пример. Термокалибровке на оправке предлагаемого устройства подвергали цилиндрическую обечайку, собранную.из двух предварительно механо 20И±1§л2Ji 02.ti6oo) ,)

г

1 + 12,0-10. 600 (1000-1 )(1 + 19,6.10-«

kOMn

600)

г 6

1+12,0-10 . 600

Диаметр стержня оправки В, , соответствующий верхней части изделия, определяется из соотношения (2) ,-t

Б, 200

1 СТ

1 + -10

600

1 + 19,б-Ю- 600

199,830 мм.

Диаметр стержня оправки В , соответствующий нижней части изделия, равняется

ь,.-со 111|.|3-12,1,.б8в „.

Изделие помещается на оправку, а затем загружается в электрическую печь с защитной атмосферой для нагрева под термокалибровку. Нагрев и ох- лаждение производятся со скоростью ЗО-ЗО С/ч. Тёрмокалибровка совмещена с нагревом для отпуска для снятия нат пряжения, поэтому не вызывает увеличения трудоемкости изготовления изделий.

0

5

0

5

обработанных частей. Верхняя часть изделия изготовлена из стали Х18Н9Т, коэффициент линейного расширения в интервале температур 20-600°С равен 18,2-10 мм/мм-ч. Диаметр внутреннего отверстия 200 мм, высота верхней части изделия 400 мм.

Нижняя часть изделия изготовлена из стали Х23Н18, ,85-Ю мм/мм-°С. Диаметр внутреннего отверстия 300 мм, высота нижней части изделия .600 мм. Требуемая точность изготовления - радиальное и торцовое биение относительно продольной оси не более 0,05 мм.

Оправка состоит из подставки, служащей для-установки на ней изделия и загрузки в печь, и рабочей части. Рабочая часть оправки состоит из двух монолитных стержней с калибрующими участками. Материалом стержней оправки выбрана сталь Х16Н9М2, о 19,6 к хЮ мм/мм с. Между стержнями установлена компенсаторная проставка из стали 12X13, ,0-10 мм/мм- С.

Длина компенсаторной проставки между стержнями определяется из усло- 1ВИЯ ()

I

o)

г

. ,6

600)

Получаемая точность отверстий (радиальное и торцовое биение относите- льно конструкторских осей) не превышает 0,33 мм, что удовлетворяет требованиям, предъявляемым к точности изделия. .

Оправки предлагаемого устройства могут быть использованы в различных отраслях машиностроения, для которых необходимо обеспечить высокую точность изготовления без применения финишной механической обработки.

Формула изобретения Оправка для термокалибровки внутренних поверхностей ступенчатых труб из неоднородных материалов, выполненная в виде закрепленных последовательно на общей продольной оси и образующих ступенчатые капибру1ош;ие уча- , эквидистантные внутренней поверхности изделия, стержней, каждый

5 1333432 6

из которых вьтолнен из материала с жена расположенными между стержнями коэффициентом линейного расширения компенсаторами продольного расшире- большим, чем у материала соответствующей ступени изделия, о т л и ч а

НИН оправки, каждый из которых выпол нен в виде кольца из материала с ко

го щ а я с я тем, что, с целью повышения точности калибровки, она снабРедактор М.Петрова

Составитель Н.Чернилевская

Техред М.Ходанйч Корректор А.Зимокосов

Заказ 3903/10Тираж 7: 0Подписное

ВНИИПИ Государственного комитета СССР

по делам изобретений и открытий 113035, Москва, Ж-35, Раушская наб., д. 4/5

Производственно-полиграфическое предприятие, г. Ужгород, ул. Проектная, 4

жена расположенными между стержнями компенсаторами продольного расшире-

НИН оправки, каждый из которых выполнен в виде кольца из материала с коэффициентом линейного расширения меньшим, чем у материала издешия.

(г/«. 2

| название | год | авторы | номер документа |

|---|---|---|---|

| СПОСОБ КАЛИБРОВКИ ТРУБЧАТЫХ ИЗДЕЛИЙ | 2004 |

|

RU2255991C1 |

| Способ термокалибровки кольцевых деталей | 1987 |

|

SU1482963A1 |

| Способ термокалибровки полых тонкостенных оболочек | 1990 |

|

SU1779062A1 |

| СПОСОБ КАЛИБРОВКИ ТРУБЧАТЫХ ИЗДЕЛИЙ | 2006 |

|

RU2314174C1 |

| СПОСОБ ТЕРМИЧЕСКОЙ ПРАВКИ ИЗДЕЛИЙ | 2003 |

|

RU2249630C2 |

| СПОСОБ ПРАВКИ ИЗДЕЛИЙ ИЗ МАРТЕНСИТНО-СТАРЕЮЩИХ СТАЛЕЙ | 2004 |

|

RU2256709C1 |

| Устройство для термообработки пружин | 1990 |

|

SU1749265A1 |

| Способ термокалибровки кольцевых деталей | 1990 |

|

SU1749266A1 |

| Устройство для термокалибровки деталей | 1977 |

|

SU703183A1 |

| УСТРОЙСТВО ДЛЯ ТЕРМОКАЛИБРОВКИ | 2002 |

|

RU2240883C2 |

Изобретение относится к обработке металлов давлением, точнее к инструментам для калибровки трубчатых изделий при их нагреве, и может быть использовано на заводах машиностроительных отраслей промьшшенности. Цель изобретения - повьшени.е точности калибровки. Оправка выполнена в Bi-ще последовательно закрепленных на общей оси стержней (С) 1 - 6 и размещенных между ними компенсаторов (К) 7-11 продольного расширения оправки. С изготовлены из материала с коэффициентом линейного расширения большим, а К - меньшим чем коэффициент линейного расширения материала изделия. Изделие при калибровке надевается на оправку и нагревается, чем обеспечивается одновременная калибровка и отпуск для снятия напряжений. 2 ил. а 00 со оо 4 оэ ю

| СПОСОБ ТЕРМИЧЕСКОЙ ОБРАБОТКИ ДЕТАЛЕЙ | 0 |

|

SU396390A1 |

Авторы

Даты

1987-08-30—Публикация

1985-12-16—Подача