1 ; , . .

Изобретение относится к машиностроению . и может быть использовано Йри термической обработке кольцевых деталей.

Известно устройство для термокалибровки деталей при закалке, включающее зажимное устройство, нижний и верхний прижимы и центрирующий пуансон 1.

Однако такое устройство не может быть применено для термокалибровки полых цилиндрических деталей.

Известно также устройство для термокалибровки деталей, содержащее цилиндрическую оправку и разрезное кольцо с внутренней конусной поверхностью 2. Цилиндрическая оправка .выполнена из материала с коэффициентом -линейного расширения большим, чем у материала детали. В известном устройстве для исправления неплоскосности у кольцевых деталей кбробчатогЬ сечения используется набор до- полнительнцх наружных и внутренних к лец с встречной конусностью и упорными кольца1Ш.

Однако известное устройство не предусматривает формообразование сваных узлов деталей цилиндрической и

конической формы с регулируемым н5 дягом. .

Целью изобретения является одновременная термокалибровка сварных узлов деталей цилиндрической и конической формы.

Цель достигается тем, что устройство снабжено соосно расположенными внутри разрезного кольца центрсшьной направляющей i и осаживающим конусным прижимом, имеющим возможность перемещения относительно центральной направляющей при помощи тарированного упора.

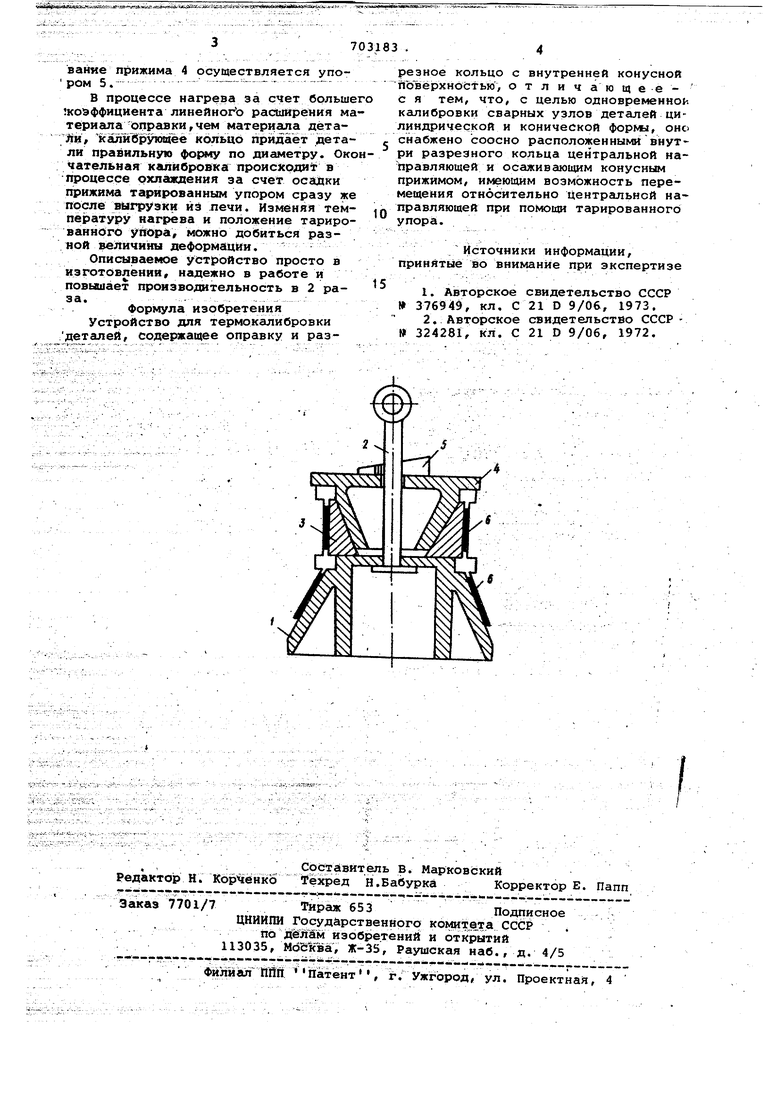

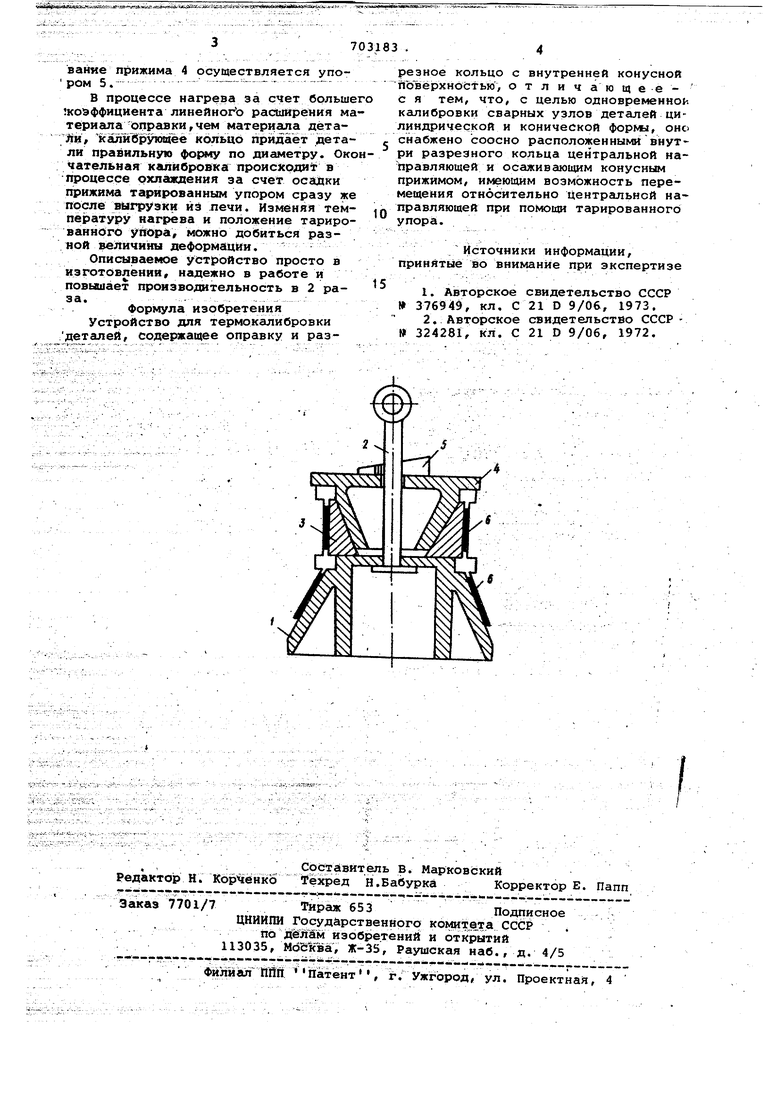

На чертеже изображено предлагаемое устройство.

Устройство имеет коническое основание 1, центральную направляющую 2, разрезное калибрующее кольцо 3, осаживающий прижим 4 и тарированный упор

5.

Ус1ройство работает следующим образом.

На коническое основание 1 устанавливают кольцевую деталь 6 и разрезИре к алй брующё ё кЬльцо 3. Ос ажи в ающи и прижим 4, скользя по центральной направляющей 2, за счет встречной конуйности обеспечивает предварительное формообразование детгши 6. Фиксирование прижима 4 осуществляется упором 5.: .--..--,„--.в процессе нагрева за счет больше «коэффициента линейногЪ раслчирения ма териала оправки, чем материала детаЙи, калйбрующёё кольцо придает детали правильную форму по диаметру. Око чательная калибровка происхрди г в процессе охлаждения за счет осайки прижима тарированным упором сразу же после выгрузки из лечи. Изменяя темпе1 атуру нагрева и положение тарированного упора, можно добиться разной величины деформации. Описываемое устройство просто в изготовлении, надежно в работе и повышает производительность в 2 раза. . -- - - - . ------ - - . Формула изобретения Устройство для термокалибровки деталей, содержащее оправку и раз703183резное кольцо с внутренней конусной НЪвёрхнОстью, отличающеес я тем, что, с целью одновременное калибровки сварных узлов деталей цилиндрической и конической форил, оно снабжено соосно расположенными внутри разрезного кольца центральной направляюшей и осаживаю(цим конусным прижимом, имеющим возможность перемещения относительно Центральной направляющей при помощи тарированного упора. Источники информации, принятые во внимание при экспертизе 1.Авторское свидетельство СССР 37694, кл. С 21 D 9/06, 1973. 2.Авторское свидетельство СССР 324281, кл. С 21 D 9/06, 1972.

| название | год | авторы | номер документа |

|---|---|---|---|

| УСТРОЙСТВО ДЛЯ ТЕРМОКАЛИБРОВКИ КОЛЬЦЕВЫХ ДЕТАЛЕЙ | 1972 |

|

SU324281A1 |

| Устройство для термокалибровки кольцевых деталей | 1991 |

|

SU1803437A1 |

| Машина для шовной электрической сварки | 1986 |

|

SU1397223A1 |

| Способ термокалибровки полых тонкостенных оболочек | 1990 |

|

SU1779062A1 |

| Способ получения заготовок колец с конической внутренней поверхностью | 1983 |

|

SU1183276A1 |

| Способ формоизменения цилиндрических полых сварных заготовок | 1979 |

|

SU858988A1 |

| Полуавтоматическая установка для сборки и сварки цилиндрической обечайки с днищем | 1987 |

|

SU1454630A1 |

| УСТРОЙСТВО ФОРМИРОВАНИЯ СПИРАЛИ | 2004 |

|

RU2257977C1 |

| Устройство для изготовления колец из проволоки | 1986 |

|

SU1348045A1 |

| СПОСОБ РОТАЦИОННОЙ ВЫТЯЖКИ ТОНКОСТЕННОГО ИЗДЕЛИЯ | 2019 |

|

RU2708806C1 |

Авторы

Даты

1979-12-15—Публикация

1977-10-05—Подача