Применяемые способы кальцинации в кипящем слое но обеспечивают получения глинозема надлежащего качества и требуют высоких энергетических затрат.

Описываемый способ обжига (кальцинации) гидроокиси алюминия и других мелкозернистых и порощковых материалов позволяет получать прокаленный продукт повышенного качества при одновременном снижении расхода топлива. Достигается это тем, что, осуществляя многоступенчатую обработку материала в нескольких последовательно расположенных кипящих слоях, процессы сущки, дегидратации и охлаждения материала проводят в условиях противоточного движения обрабатываемого сыпучего материала и горячих газов, а процесс обжига - во взвещенном состоянии при прямоточном их движении при транспортных скоростях.

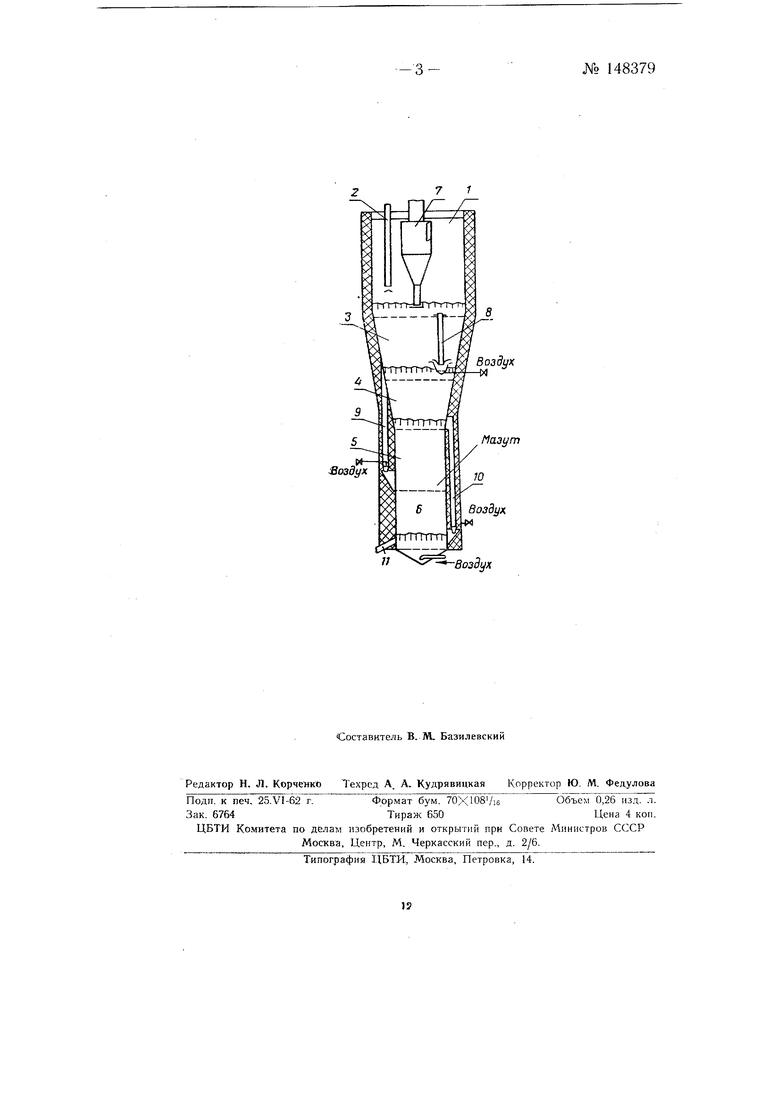

Аппарат для осуществления этого способа, с целью создания противотока и прямотока газовой и твердой фаз, в средней части снабжен расширяющейся кверху камерой сепарации. Камеры соединены между собой переточными устройствами: камера дегидратации - с камерой прокалки, а камера сепарации - с камерой охлаждения.

Для улучщения теплообмена в камере прокалки применяют насадку из высокоглиноземистого огнеупора.

На чертеже показан предлагаемый аппарат.

Аппарат, представляющий собой щахту из огнеупорного материала, делится на четыре ка.меры посредством беспровальных падин. В верхней камере 1, в которую через трубку 2 загружается обрабатываемый материал, осуществляется его сущка; в камере 3 - дегидратация материала; в камере- - сепарация; в камере 5 - прокаливание и в камере 5 -охлаждение продукта.

Воздух подают в кипящий слой нижней камеры. Он движется все время снизу вверх. Отходящие газы подвергаются очистке в циклоне 7 или ином аналогичном устройстве.

Обрабатываемый материал опускается навстречу raaoBOiMy потоку из камеры 1 в камеру 3 по переточному устройству 8, затем из камеры 5 в камеру 5 - по щели 9. Из камеры 5 материал поднимается в прямотоке-с газами в камеру 4, из которой по щели W попадает, двигаясь вниз, вкамеру 6 охлаждения. Удаляется прокаленный материал ,4epe3iвыпускное устройство //.

Таким образом, обрабатываемый материал во всех камерах аппарата движется сверху вниз навстречу газам, кроме камеры 5 кальцинации, в которой он поднимается, находясь в прямоточном движении с газовым потоком.

Для обеспечения лучшего теплообмена в камере 5 кальцинации может быть расположена насадка из огнеупорного материала, перегораживающая камеру на две зоны, верхнюю и нижнюю. Топливо, необходимое для создания в аппарате надлежащей температуры, подается в камеру кальцинации и сжигается в слое материала под насадкой (в случае, если таковая имеется).

При прокаливании гидроокиси алюминия поддерживается следующий режим.

| название | год | авторы | номер документа |

|---|---|---|---|

| Способ кальцинации гидроокиси алюминия | 1976 |

|

SU664351A1 |

| УСТАНОВКА ДЛЯ ПОЛУЧЕНИЯ ГЛИНОЗЕМА ИЗ СЫРОГО ГИДРОКСИДА АЛЮМИНИЯ | 1996 |

|

RU2093465C1 |

| Печь кипящего слоя для термообработки порошкообразного материала | 1977 |

|

SU770323A1 |

| Способ кальцинации гидроокиси алюминия | 1973 |

|

SU497236A1 |

| СПОСОБ ПОЛУЧЕНИЯ ГИДРОКСИДА АЛЮМИНИЯ | 1997 |

|

RU2175641C2 |

| АППАРАТ ДЛЯ ТЕРМИЧЕСКОЙ ОБРАБОТКИ ПОРОШКООБРАЗНЫХ МАТЕРИАЛОВ | 1968 |

|

SU207875A1 |

| Установка для кальцинации гидроксида алюминия | 1987 |

|

SU1530889A1 |

| СПОСОБ ПОЛУЧЕНИЯ МЕТАЛЛУРГИЧЕСКОГО КОКСА | 2013 |

|

RU2553116C1 |

| Установка для кальцинации гидрооксида алюминия | 1985 |

|

SU1302116A1 |

| УСТРОЙСТВО ДЛЯ ТЕРМООБРАБОТКИ ГИДРОКСИДА АЛЮМИНИЯ | 2022 |

|

RU2791725C1 |

Описываемые способ и аппарат позволяют повысить удельную часовую производительность до 500-600 кг/ж объема камеры кальцинации и сократить расход топлива на 20-30%.

Количество камер в установке может быть при необходимости увеличено, а ка.мера сепарации может быть заменена камерой с щунтированием газового потока или камерой со встроенным циклоном.

Предмет изобретения

. Способ обжига (кальцинации) гидроокиси алюминия и других мелкозернистых и порошковых материалов, о т л и ч а ю щ и и с я тем, что, с целью интенсификации процесса, обезвоживание (сушка, дегидратация) исходного материала и охлаждение готового продукта осуществляют в кипящем слое в условиях противотока газовой и твердой фаз, а процесс обжига -во взвешенном состоянии по принципу прямоточного движения газовой и твердой фаз при транспортных скоростях.

7 1

-v-- 8

Воздух

Мазут

ВозЗух

Авторы

Даты

1962-01-01—Публикация

1961-03-27—Подача