Изобретение относится к технологии машиностроения, а именно к комбинированным способам механической обработки деталей и плазменной наплавки ,

Цель изобретения - повышение качества обработки и экономии порошкового присадочного материала.

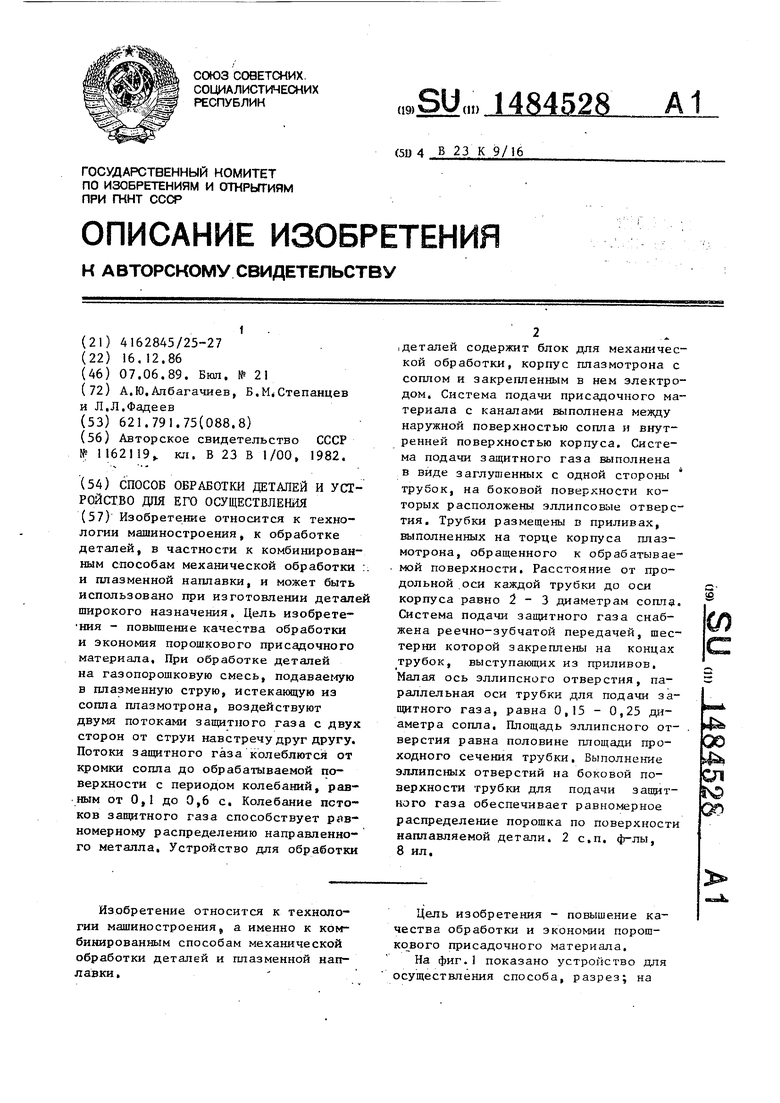

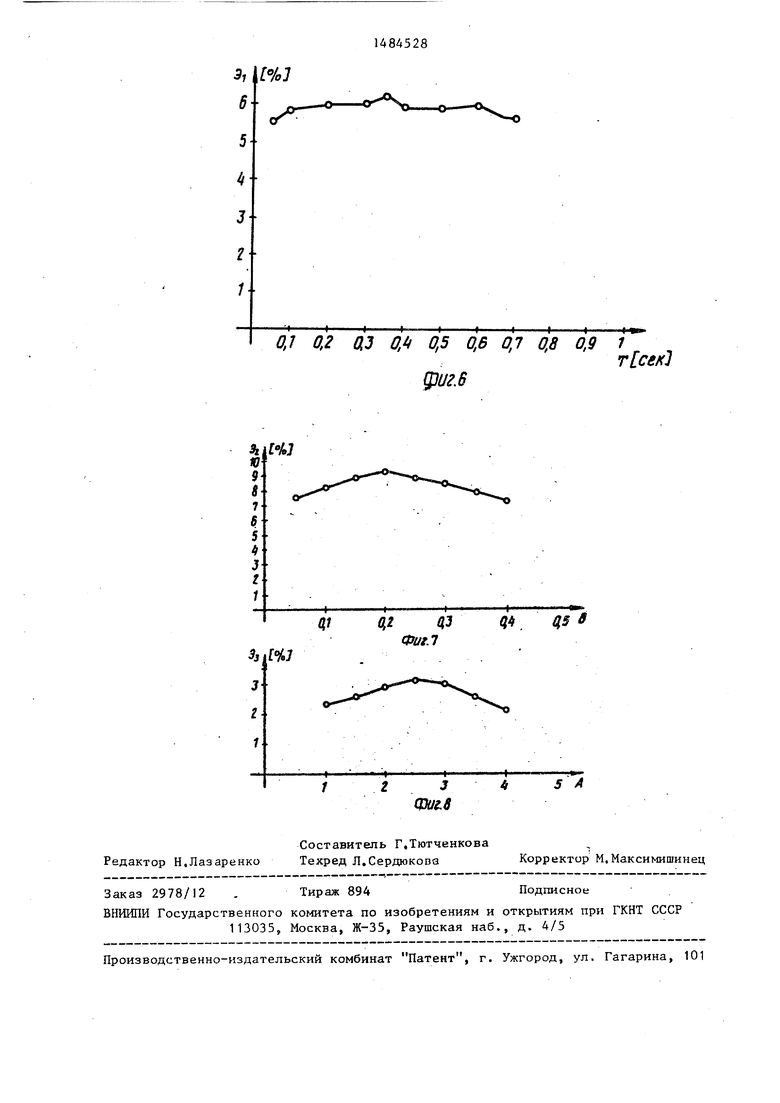

На фиг.1 показано устройство для осуществления способа, разрез; на

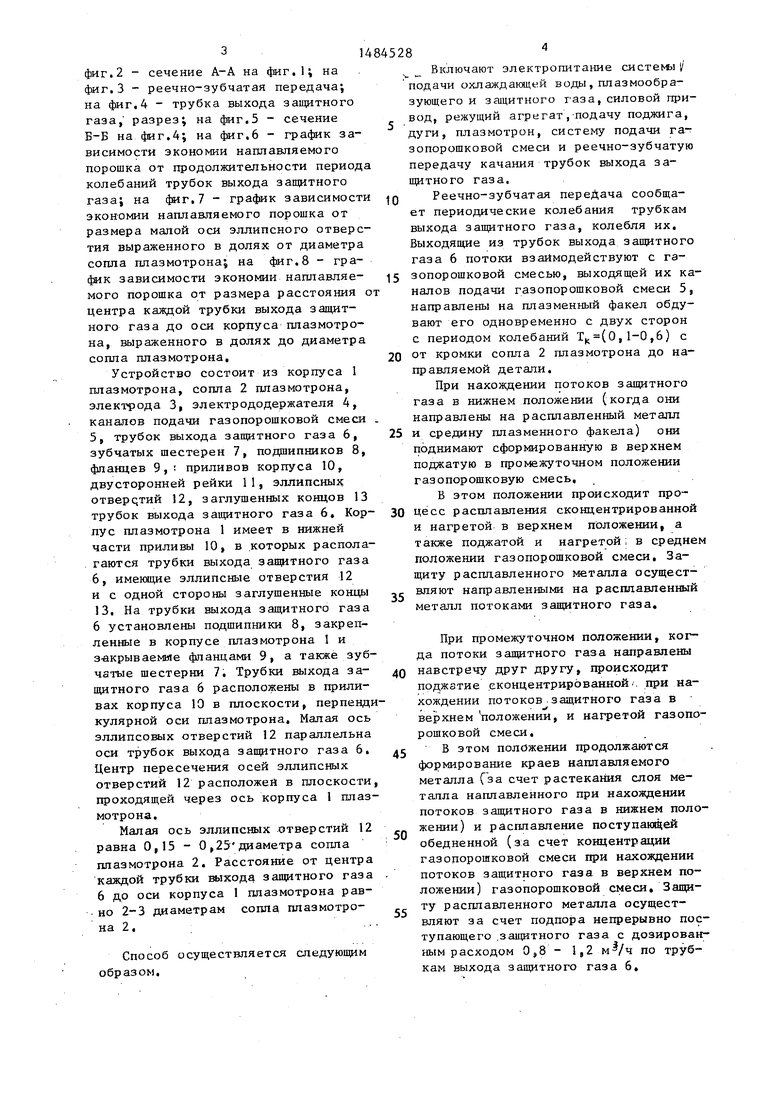

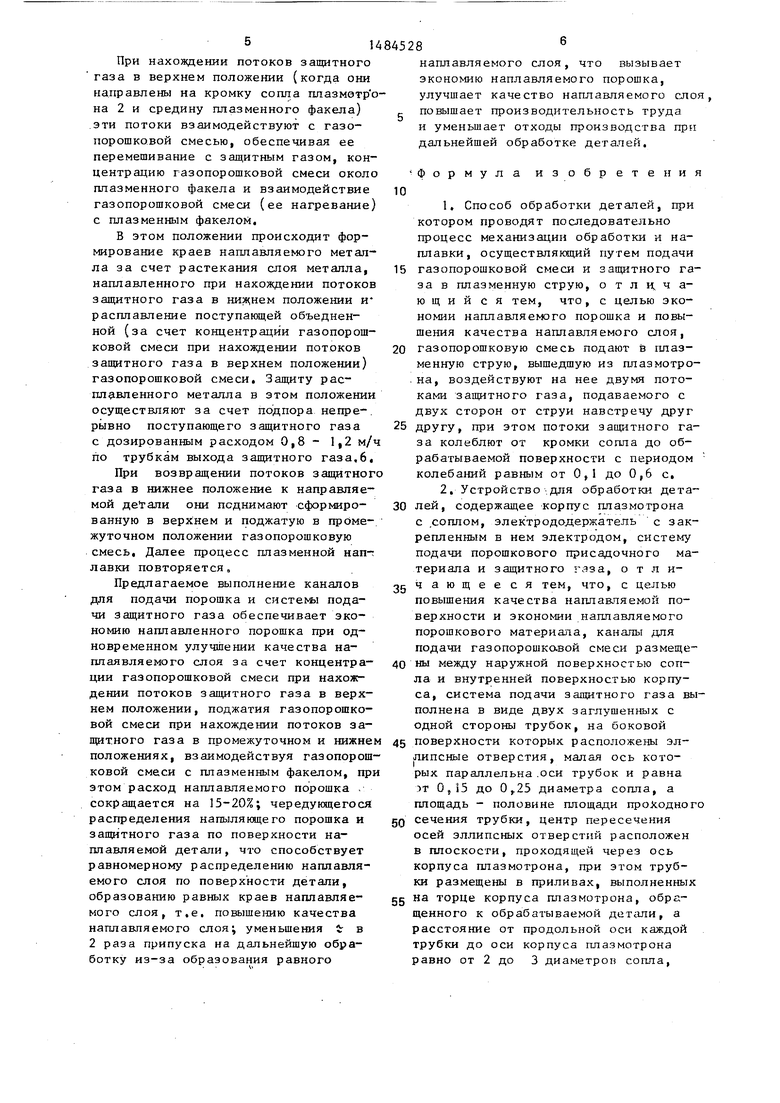

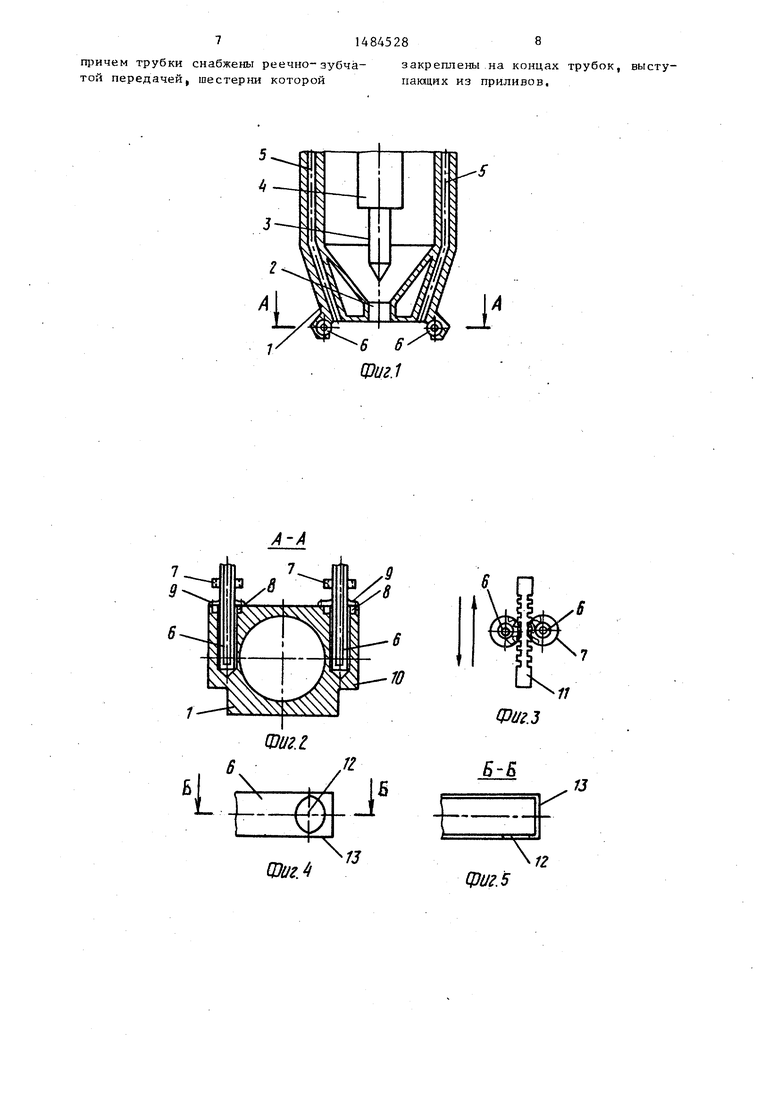

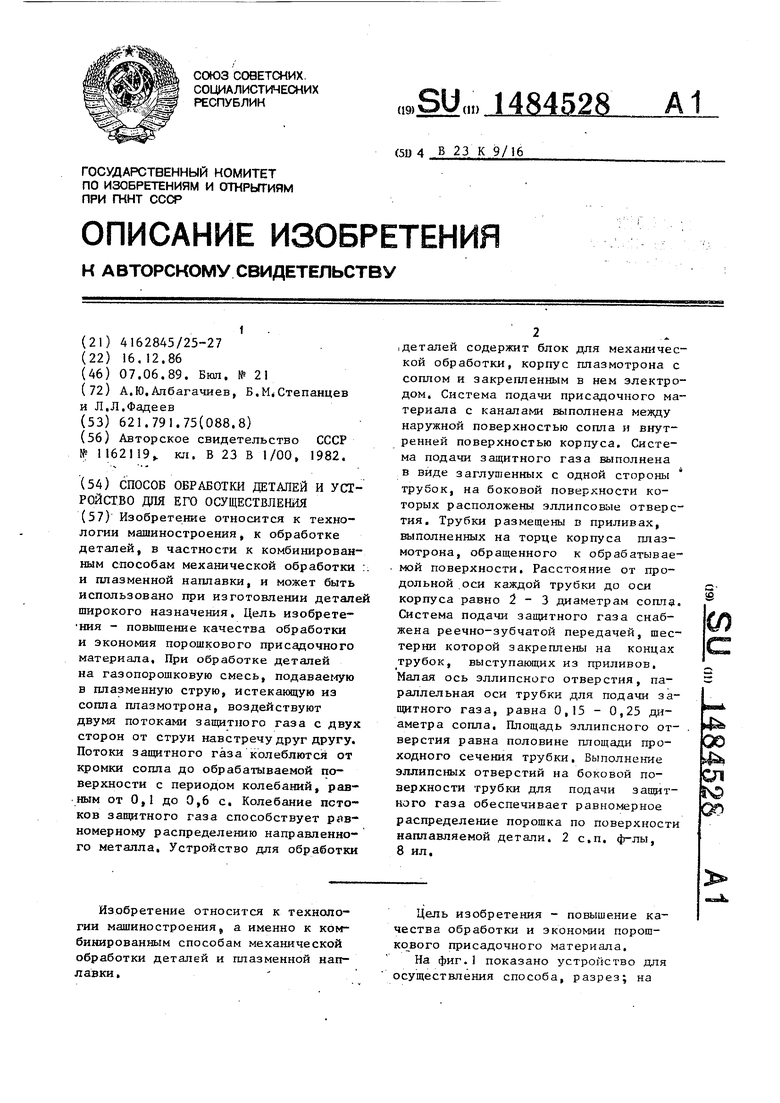

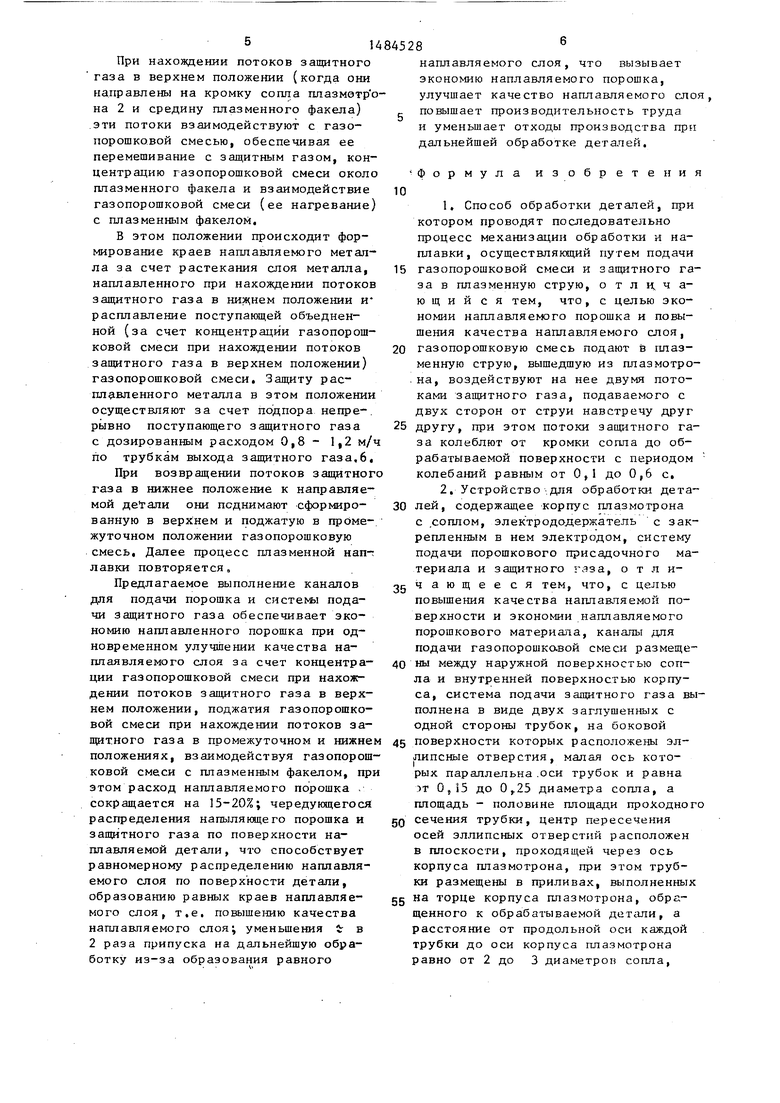

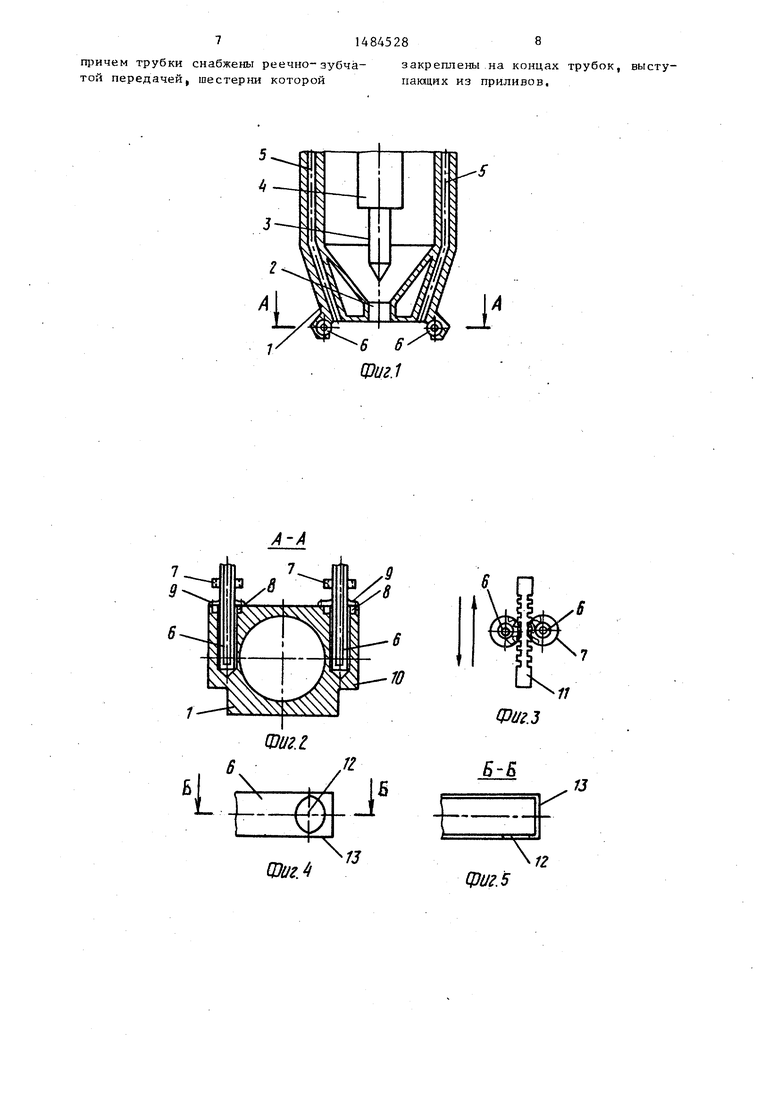

фиг.2 - сечение А-А на фиг.1; на фиг.З - реечно-зубчатая передача; на фиг.4 - трубка выхода защитного газа, разрез; на фиг.З - сечение Б-Б на фиг.4; на фиг.6 - график зависимости экономии наплавляемого порошка от продолжительности период колебаний трубок выхода защитного газа; на фиг, 7 - график зависимости экономии наплавляемого порошка от размера малой оси эллипсного отверстия выраженного в долях от диаметра сопла плазмотрона; на фиг. 8 - график зависимости экономии наплавляемого порошка от размера расстояния центра каждой трубки выхода защитного газа до оси корпуса плазмотрона, выраженного в долях до диаметра сопла плазмотрона.

Устройство состоит из корпуса 1 плазмотрона, сопла 2 плазмотрона, электрода 3, электрододержателя 4, каналов подачи газопорошковой смеси

5,трубок выхода защитного газа 6, зубчатых шестерен 7, подшипников 8, фланцев 9, ; приливов корпуса 10, двусторонней рейки 11, эллипсных отверятий 12, заглушенных концов 13 трубок выхода защитного газа 6, Корпус плазмотрона 1 имеет в нижней части приливы 10 в которых располагаются трубки выхода защитного газа

6,имеющие эллипсные отверстия 12

и с одной стороны заглушенные концы 13. На трубки выхода защитного газа 6 установлены подшипники 8, закрепленные в корпусе плазмотрона 1 и з-акрываемше фланцами 9, а также зубчатые шестерни 7. Трубки выхода защитного газа 6 расположены в приливах корпуса 10 в плоскости, перпендкулярной оси плазмотрона. Малая ось эллипсовых отверстий 12 параллельна оси трубок выхода защитного газа 6. Центр пересечения осей эллипсных отверстий 12 расположен в плоскости проходящей через ось корпуса 1 плазмотрона.

Малая ось эллипсных отверстий 12 равна 0,15 - 0 ,25 диаметра сопла плазмотрона 2. Расстояние от центра каждой трубки выхода защитного газа 6 до оси корпуса 1 плазмотрона равно 2-3 диаметрам сопла плазмотрона 2.

Способ осуществляется следующим образом.

Включают электропитание системы I/ подачи охлаждающей воды, плазмообра- зующего и защитного газа,силовой привод, режущий агрегат,подачу поджига, дуги, плазмотрон, систему подачи газопорошковой смеси и реечно-зубчатую передачу качания трубок выхода защитного газа.

Реечно-зубчатая передача сообщает периодические колебания трубкам выхода защитного газа, колебля их. Выходящие из трубок выхода защитного газа 6 потоки взаимодействуют с газопорошковой смесью, выходящей их каналов подачи газопорошковой смеси 5, направлены на плазменный факел обдувают его одновременно с двух сторон с периодом колебаний Тк(0,1-0,6) с

от кромки сопла 2 плазмотрона до направляемой детали.

При нахождении потоков защитного газа в нижнем положении (когда они направлены на расплавленный металл

и средину плазменного факела) они поднимают сформированную в верхнем поджатую в промежуточном положении газопорошковую смесь.

В этом положении происходит проЦесс расплавления сконцентрированной

также поджатой и нагретой, в среднем положении газопорошковой смеси. Защиту расплавленного металла осуществляют направленными на расплавленный металл потоками защитного газа.

0

5

0

5

При промежуточном положении, когда потоки защитного газа направлены навстречу друг другу, происходит поджзтие сконцентрированной при нахождении потоков защитного газа в верхнем положении, и нагретой газопорошковой смеси.

В этом положении продолжаются формирование краев наплавляемого металла Сза счет растекания слоя металла наплавленного при нахождении потоков защитного газа в нижнем положении) и расплавление поступающей обедненной (за счет концентрации газопорошковой смеси при нахождении потоков защитного газа в верхнем положении) газопорошковой смеси. Защиту расплавленного металла осуществляют за счет подпора непрерывно поступающего защитного газа с дозированным расходом 088 - 1,2 по трубкам выхода защитного газа 6.

При нахождении потоков защитного газа в верхнем положении (когда они направлены на кромку сопла плазметр о на 2 и средину плазменного факела) эти потоки взаимодействуют с газопорошковой смесью, обеспечивая ее перемешивание с защитным газом, концентрацию газопорошковой смеси около плазменного факела и взаимодействие газопорошковой смеси (ее нагревание) с плазменным факелом.

В этом положении происходит формирование краев наплавляемого металла за счет растекания слоя металла, наплавленного при нахождении потоков защитного газа в ниж.нем положении и расплавление поступающей объеднен- ной (за счет концентрации газопорошковой смеси при нахождении потоков защитного газа в верхнем положении) газопорошковой смеси. Защиту расплавленного металла в этом положении осуществляют за счет подпора непрерывно поступающего защитного газа с дозированным расходом 0,8 - 1,2 м/ч по трубкам выхода защитного газа,6,

При возвращении потоков защитног газа в нижнее положение к направляемой детали они поднимают сформированную в верхнем и поджатую в промежуточном положении газопорошковую смесь. Далее процесс плазменной наплавки повторяется.

Предлагаемое выполнение каналов для подачи порошка и системы подачи защитного газа обеспечивает экономию наплавленного порошка при одновременном улучшении качества на- плаявляемого слоя за счет концентрации газопорошковой смеси при нахождении потоков защитного газа в верхнем положении, поджатия газопорошковой смеси при нахождении потоков за

наплавляемого слоя, что вызывает экономию наплавляемого порошка, улучшает качество наплавляемого слоя, повышает производительность труда и уменьшает отходы производства при дальнейшей обработке деталей.

Формула изобретения

1. Способ обработки деталей, при котором проводят последовательно процесс механизации обработки и наплавки, осуществляющий путем подачи

газопорошковои смеси и защитного газа в плазменную струю, отличающий с я тем, что, с целью экономии наплавляемого порошка и повышения качества наплавляемого слоя, газопорошковую смесь подают в плазменную струю, вышедшую из плазмотрона, воздействуют на нее двумя потоками защитного газа, подаваемого с двух сторон от струи навстречу друг

другу, при этом потоки защитного газа колеблют от кромки сопла до обрабатываемой поверхности с периодом колебаний равным от 0,1 до 0,6 с. 2. Устройство для обработки деталей, содержащее корпус плазмотрона с соплом, электрододержатель с закрепленным в нем электродом, систему подачи порошкового присадочного материала и защитного ; за, о т л ичающееся тем, что, с целью повышения качества наплавляемой поверхности и экономии наплавляемого порошкового материала, каналы для подачи газопорошкавой смеси размещены между наружной поверхностью сопла и внутренней поверхностью корпуса, система подачи защитного газа выполнена в виде двух заглушенных с одной стороны трубок, на боковой

| название | год | авторы | номер документа |

|---|---|---|---|

| Способ лазерной наплавки покрытий на образец и устройство для его осуществления | 2017 |

|

RU2656906C1 |

| Способ центробежной наплавки | 1989 |

|

SU1636151A1 |

| СПОСОБ УПРОЧНЕНИЯ ПОВЕРХНОСТНОГО СЛОЯ ИЗДЕЛИЙ ИЗ АЛЮМИНИЯ | 1988 |

|

RU2009809C1 |

| Плазменная горелка | 1989 |

|

SU1710247A1 |

| Плазмотрон для плазменно-селективного припекания металлических порошков | 2018 |

|

RU2705847C1 |

| СПОСОБ ПЛАЗМЕННОЙ НАПЛАВКИ ИЗДЕЛИЙ ИЗ ВЫСОКОМАРГАНЦОВИСТЫХ СТАЛЕЙ | 1998 |

|

RU2136462C1 |

| Устройство для изготовления структурно-градиентных порошковых материалов (варианты) | 2018 |

|

RU2692144C1 |

| Устройство для лазерной порошковой наплавки | 2019 |

|

RU2767104C1 |

| УСТРОЙСТВО ДЛЯ ПОЛУЧЕНИЯ МИКРОСФЕР И МИКРОШАРИКОВ ИЗ ОКСИДНЫХ МАТЕРИАЛОВ | 2016 |

|

RU2664287C2 |

| СПОСОБ ЧЕТЫРЕХСОПЛОВОЙ ГАЗОПОРОШКОВОЙ ЛАЗЕРНОЙ НАПЛАВКИ С РЕГУЛИРОВАНИЕМ РАСХОДА ПОРОШКА | 2016 |

|

RU2660499C2 |

Изобретение относится к технологии машиностроения, к обработке деталей , в частности, к комбинированным способам механической обработки и плазменной наплавки, и может быть использовано при изготовлении деталей широкого назначения. Цель изобретения - повышение качества обработки и экономия порошкового присадочного материала. При обработке деталей на газопорошковую смесь, подаваемую в плазменную струю, истекающую из сопла плазмотрона, создействуют двумя потоками защитного газа с двух сторон от струи навстречу друг другу. Потоки защитного газа колеблются от кромки сопла до обрабатываемой поверхности с периодом колебаний, равным от 0,1 до 0,6 с. Колебание потоков защитного газа способствует равномерному распределению наплавленного металла. Устройство для обработки деталей содержит блок для механической обработки, корпус плазмотрона с соплом и закрепленным в нем электродом. Система подачи присадочного материала с каналами выполнена между наружной поверхностью сопла и внутренней поверхностью корпуса. Система подачи защитного газа выполнена в виде заглушенных с одной стороны трубок, на боковой поверхности которых расположены эллипсные отверстия. Трубки размещены в приливах, выыполненных на торце корпуса плазмотрона, обращенного к обрабатываемой поверхности. Расстояние от продольной оси каждой трубки до оси корпуса равно 2-3 диаметрам сопла. Система подачи защитного газа снабжена реечно-зубчатой передачей, шестерни которой закреплены на концах трубок, выступающих из приливов. Малая ось эллипсного отверстия, параллельная оси трубки для подачи защитного газа, равна 0,15-0,25 диаметра сопла. Площадь эллипсного отверстия равна половине площади проходного сечения трубки. Выполнение эллипсных отверстий на боковой поверхности трубки для подачи защитного газа обеспечивает равномерное распределение порошка по поверхности наплавляемой детали. 2 с.п. ф-лы, 8 ил.

щитного газа в промежуточном и нижнем 45 поверхности которых расположены элположениях, взаимодействуя газопорош- ковой смеси с плазменным факелом, при этом расход наплавляемого порошка сокращается на 15-20%; чередующегося распределения напыляющего порошка и защитного газа по поверхности наплавляемой детали, что способствует равномерному распределению наплавляемого слоя по поверхности детали, образованию равных краев наплавляемого слоя, т.е. повышению качества наплавляемого слоя; уменьшения t в 2 раза припуска на дальнейшую обработку из-за образования равного

липсные отверстия, малая ось которых параллельна оси трубок и равна эт 0,15 до 0 ,.25 диаметра сопла, а площадь - половине площади проходного

сечения трубки, центр пересечения осей эллипсных отверстий расположен в плоскости, проходящей через ось корпуса плазмотрона, при этом трубки размещены в приливах, выполненных

на торце корпуса плазмотрона, обращенного к обрабатываемой детали, а расстояние от продольной оси каждой трубки до оси корпуса плазмотрона равно от 2 до 3 диаметров сопла,

причем трубки снабжены реечно-зубча-закреплены на концах трубок, выстутой передачей, шестерни которойпающих из приливов.

Ш2 6Л

±А IS

J

&1/г.4

IS

J с.

Фиг. 5

6

5 Ь 3

г П

0,1 0,2 аЗ 0,4 0,5 0,6 0,7 0,8 0,9 1

фиг.6

1

| Авторское свидетельство СССР № 1162119, | |||

| кл | |||

| Прибор для равномерного смешения зерна и одновременного отбирания нескольких одинаковых по объему проб | 1921 |

|

SU23A1 |

Авторы

Даты

1989-06-07—Публикация

1986-12-16—Подача