Изобретение относится к сварочному производству и может быть использовано для нанесения защитных покрытий на поверхности деталей, работающих в условиях абразивного изнашивания и воздействия коррозионной среды, например гильз экструдеров для переработки полимерных материалов, втулок буровых насосов, труб для транспортировки агрессивных и абразивных материалов, а также других деталей, имеющих форму тел вращения.

Целью изобретения является повышение качества и производительности наплавки за счет выбора источника и режимов его работы, обеспечивающих более эффективное плавление присадки.

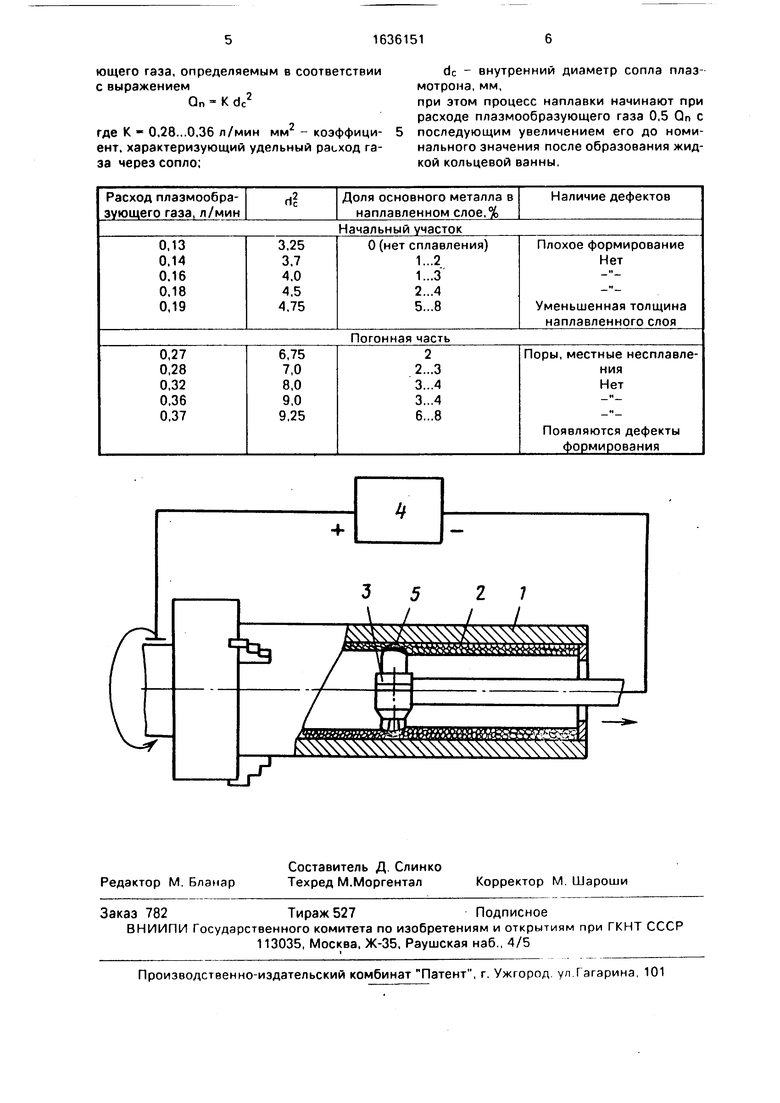

На чертеже изображена схема для осуществления способа.

Во вращающуюся втулку 1 с равномерно распределенным слоем порошка 2 вводится на штанге плазмотрон 3, устанавливается в крайнее положение, включается подача газа с пониженным расходом равным 0,5 Qn (Qn - расход плэзмообразующего газа) и с помощью осциллятора поджигается дуга прямого действия, горящая между наплавлящимся вольфрамовым электродом и изделием. Дуга питается от сварочного выпрямителя 4

После образования кольцевой ванны жидкого металла 5 устанавливается номинальный расход газа в пределах (0,28...0,36) dc (dc внутренний диаметр сопла плазмотО

со о

ел

рона) и включается осевая подача плазмотрона. Число оборотов детали, ток дуги и скорость осевой подачи плазмотрона выбирается в зависимости от диаметра и толщины стенки наплавляемой детали, толщины наплавляемого слоя и теплофизических свойств присадочного материала.

Расход плазмообразующего газа Qn является важным параметром плазменной наплавки, от которого зависят тепловые ха- рактеристики дуги, условия формирования наплавляемого валика и глубина проплав- ления основного металла. С увеличением Qn при прочих равных условиях растут концентрация энергии, эффективный КПД и эффективная тепловая мощность дуги, а также ее давление на сварочную вану. Последнее обстоятельноство очень важно, поскольку резко повышает проплавляющую способность дуги в условиях центробежной наплавки. Однако скорость истечения плазмы и, следовательно, давление дуги определяют не только расходом газа Qn, но и диаметром сопла плазмотрона dc. Поэтому эти параметры должны находиться в опре- деленном соотношении, Экспериментально установлено, что наилучшие результаты при центробежной плазменной наплавке получаются при условии, что Qn (0,28...0,36) dc2. В этом случае обеспечиваются надежное сплавление наплавленного слоя сосновным металлом, высокое качество и производительность наплавки.

гу

При Qn 0,28 dc динамический напор в дуге недастаточен для преодоления грави- тационных сил, действующих на слой наплавляемого металла, что приводит к снижению проплавляющей способности дуги и, как следствие, к возникновению несплавлений.

Избежать указанного деффекта нельзя за счет увеличения тока дуги, так как при этом увеличиваются размеры зоны нагрева и плазмообразующий газ, который при центробежной наплавке одновре- менно является и защитным, не может защитить основной металл от окисления, вследствие чего ухудшается смачивание его присадочным металлом. Особенно сильно это проявляется при наплавке материалов, не обладающих флюсующими свойствами.

При Qn 0,36 dc ввиду чрезмерного силового давления дуги нарушаются условия формирования наплавляемого слоя, что приводит к появлению на его поверхности неровностей в виде бугров и впадин и нежелательному увеличению проплавления основного металла.

Чрезмерное силовое воздействие дуги на слой жидкого металла нельзя компенсировать увеличением скорости вращения детали, так как при этом начинает интенсивно развиваться структурная неоднородность в наплавленном металле ввиду ликвации- структурных составляющих по плотности.

В момент зажигания дуги при номинальном расходе плазмообразующего газа на начальном участке наплавляемого слоя могут возникать дефекты формирования, связанные с выдуванием порошка из- под дуги. Избежать их можно уменьшением расхода газа. Как показали эксперименты, дефекты отсутствуют, если расход плазмообразующего газа равен 0,5 Qn, т.е. находиться в пределах (0,14...0,18) dc .

При уменьшении расхода газа ниже чем 0.14 dc стабильность дуги становится недостаточной для условий центробежной наплавки, что приводит к нарушению процесса.

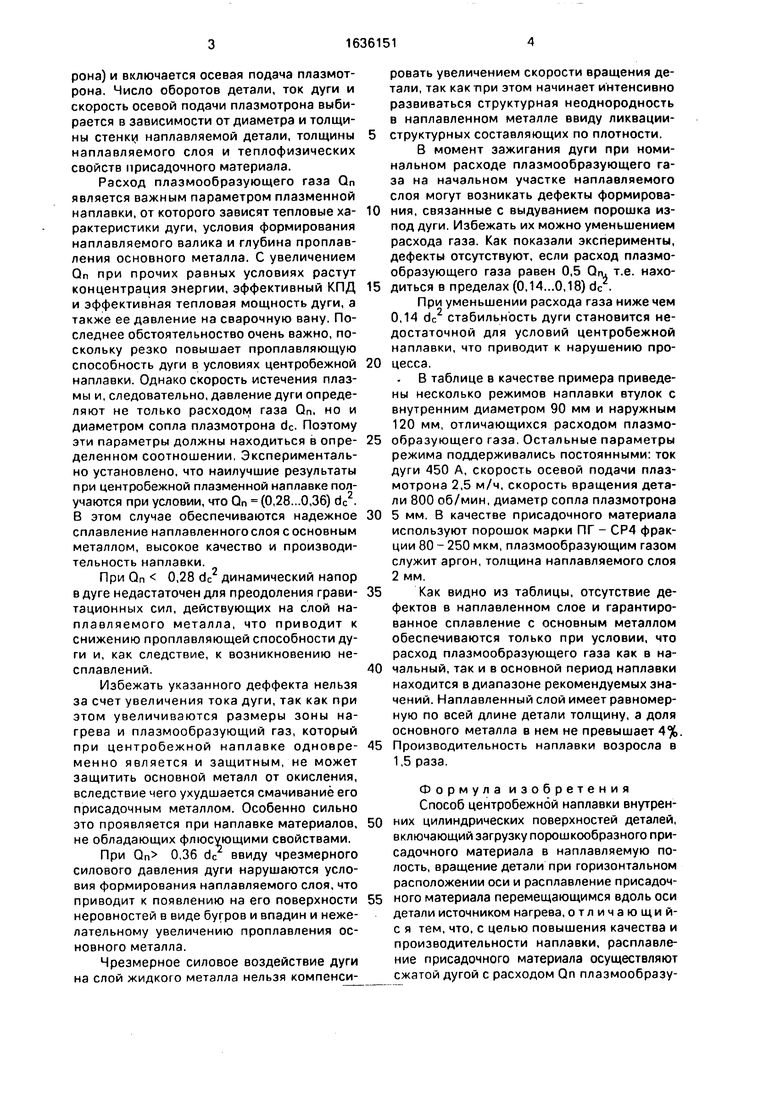

В таблице в качестве примера приведены несколько режимов наплавки втулок с внутренним диаметром 90 мм и наружным 120 мм, отличающихся расходом плазмообразующего газа. Остальные параметры режима поддерживались постоянными: ток дуги 450 А, скорость осевой подачи плазмотрона 2,5 м/ч, скорость вращения детали 800 об/мин, диаметр сопла плазмотрона 5 мм. В качестве присадочного материала используют порошок марки ПГ - СР4 фракции 80 - 250 мкм, плазмообразующим газом служит аргон, толщина наплавляемого слоя 2 мм.

Как видно из таблицы, отсутствие дефектов в наплавленном слое и гарантированное сплавление с основным металлом обеспечиваются только при условии, что расход плазмообразующего газа как в начальный, так и в основной период наплавки находится в диапазоне рекомендуемых значений. Наплавленный слой имеет равномерную по всей длине детали толщину, а доля основного металла в нем не превышает 4%. Производительность наплавки возросла в 1,5 раза.

Формула изобретения Способ центробежной наплавки внутренних цилиндрических поверхностей деталей, включающий загрузку порошкообразного присадочного материала в наплавляемую полость, вращение детали при горизонтальном расположении оси и расплавление присадочного материала перемещающимся вдоль оси детали источником нагрева, отличающий- с я тем, что, с целью повышения качества и производительности наплавки, расплавление присадочного материала осуществляют сжатой дугой с расходом Qn плазмообразующего газа, определяемым в соответствии с выражением

Qn - К dc2

л

где К - 0,28...0,36 л/мин мм - коэффициент, характеризующий удельный расход газа через сопло;

dc - внутренний диаметр сопла плазмотрона, мм,

при этом процесс наплавки начинают при расходе плазмообразующего газа 0,5 Qn с последующим увеличением его до номинального значения после образования жидкой кольцевой ванны.

| название | год | авторы | номер документа |

|---|---|---|---|

| СПОСОБ ПЛАЗМЕННОЙ НАПЛАВКИ | 1999 |

|

RU2165831C2 |

| СПОСОБ ПЛАЗМЕННОЙ НАПЛАВКИ ИЗДЕЛИЙ ИЗ ВЫСОКОМАРГАНЦОВИСТЫХ СТАЛЕЙ | 1998 |

|

RU2136462C1 |

| СПОСОБ ПЛАЗМЕННОЙ НАПЛАВКИ ПОРОШКОВ СИСТЕМЫ Fe-Cr-V-Mo-C | 2014 |

|

RU2557180C1 |

| СПОСОБ ПЛАЗМЕННОЙ НАПЛАВКИ И СВАРКИ КОМБИНАЦИЕЙ ДУГ | 2023 |

|

RU2815965C1 |

| Плазмотрон для плазменно-селективного припекания металлических порошков | 2018 |

|

RU2705847C1 |

| СПОСОБ ПЛАЗМЕННОЙ СВАРКИ И НАПЛАВКИ | 2023 |

|

RU2815524C1 |

| СПОСОБ ДУГОВОЙ НАПЛАВКИ В СРЕДЕ ЗАЩИТНЫХ ГАЗОВ | 1992 |

|

RU2053068C1 |

| СПОСОБ ПЛАЗМЕННОЙ НАПЛАВКИ И СВАРКИ КОМБИНАЦИЕЙ ДУГ | 2021 |

|

RU2763912C1 |

| Способ плазменной наплавки | 1987 |

|

SU1581500A1 |

| СПОСОБ УПРОЧНЕНИЯ ПОВЕРХНОСТНОГО СЛОЯ ИЗДЕЛИЙ ИЗ АЛЮМИНИЯ | 1988 |

|

RU2009809C1 |

Изобретение относится к сварочному производству и может быть использовано для нанесения защитных покрытий на поверхности деталей, работающих в условиях абразивного изнашивания и воздействия коррозионной среды, например гильз экструдеров для переработки полимеров, втулок буровых насосов, труб для транспортировки агрессивных и абразивных материалов, а также других деталей, имеющих форму тел вращения. Цель изобретения - повышение качества и производительности наплавки. В процессе центробежной наплавки расплавление присадочного материала осуществляют сжатой дугой с расходом плазмообразующего газа, определяемым из эмпирической формулы Qn К di где К 0,3...0,36 л/мин мм2 - коэффициент, характеризующий удельный расход газа через con ю; dc - диаметр сопла плазмотрона, мм, при этом процесс наплавки начинают при расходе плазма- образующего газа 0,5 Qn с последующим увеличением его до номинального значения после образования жидкой кольцевой ванны. Наплавленный слой имеет равномерную по всей длине детали толщину, доля основного металла в нем не превышает 4%. 1 ил. Ё

| Авторское свидетельство СССР N | |||

| Устройство для автоматической электродуговой центробежной наплавки внутренней поверхности цилиндрических изделий | 1977 |

|

SU674644A1 |

| Прибор для равномерного смешения зерна и одновременного отбирания нескольких одинаковых по объему проб | 1921 |

|

SU23A1 |

Авторы

Даты

1991-03-23—Публикация

1989-01-25—Подача