Настоящее изобретение относится к способу управления процессом шлифования заготовки в подрезку и к шлифовальному станку для осуществления этого способа.

В SU 286534 описаны способ и шлифовальный станок, относящиеся к обработке заготовок круглым шлифованием. При этом при круглом шлифовании закрепленной в центрах детали по отклонению ее диаметра, измеряемому прибором по всей длине обработки, осуществляют поднастройку шлифовального станка. Для компенсации погрешности формы детали и ее размера задний центр станка перемещают в процессе шлифования в направлении радиальной подачи шлифовального круга.

Известные, применяемые на сегодняшний день методы шлифования и используемые для осуществления этих методов шлифовальные станки уже позволяют достичь высокой точности обработки. Для снижения процента брака при изготовлении различных деталей в соответствии с общей тенденцией в ходе технологического процесса необходимо контролировать процесс изготовления и целенаправленно управлять этим процессом. Для обеспечения стабильно высокого качества выпускаемых изделий соответствующие коррективы предпочтительно при необходимости вносить уже непосредственно в самом процессе шлифования.

Для управления процессами шлифования при врезном шлифовании и при маятниковом шлифовании используют, как известно, устройства активного контроля, осуществляемого в процессе шлифования. При продольном периферийном шлифовании, называемом также шлифованием в подрезку, осуществлять точный активный контроль в процессе шлифования до настоящего времени было невозможно по той причине, что изготавливаемую при подобном шлифовании в подрезку деталь шлифуют по наружному диаметру за один единственный продольный проход, и поэтому система активного контроля не может регистрировать важные промежуточные параметры, на основании которых еще можно было бы каким-либо образом повлиять на окончательный размер этого диаметра.

По этой причине при шлифовании в подрезку до настоящего времени использовали только метод так называемого пассивного контроля, осуществляемого по завершении обработки. Недостаток этого метода заключается в отсутствии возможности последующей корректировки размера наружного диаметра, например посадки с заданным допуском, у уже отшлифованной обрабатываемой заготовки в том случае, когда фактически полученный при шлифовании размер этого диаметра уже вышел за нижний предел.

Исходя из вышеизложенного, в основу настоящего изобретения была положена задача разработать способ и шлифовальный станок, которые при шлифовании в подрезку позволяли бы эффективно и непрерывно корректировать диаметр шлифуемой заготовки с учетом его требуемого размера и были бы пригодны для их промышленного применения и используемые в которых для активного контроля метод измерения, соответственно измерительное устройство не требовали бы увеличения времени обработки заготовки.

Указанная задача решается с помощью предлагаемых в изобретении способа и шлифовального станка.

Предлагаемый способ представляет собой способ управления процессом шлифования заготовки в подрезку шлифовальным кругом на шлифовальном станке, заключающийся согласно изобретению в том, что при шлифовании постоянно, соответственно непрерывно измеряют измерительным датчиком фактический размер обрабатываемой заготовки и параллельно, т.е. одновременно с этим измеренный фактический размер непрерывно автоматически корректируют с доведением его до заданного размера, задаваемого в зависимости от продолжительности шлифования. Иными словами, коррекция фактического размера обрабатываемой заготовки с его доведением до требуемого заданного размера осуществляется на основе измеренного фактического размера в работающей в реальном времени системе управления шлифовального станка, т.е. в системе активного контроля. Подобное управление в реальном времени позволяет предотвратить получение отшлифованного изделия с заниженным размером. При этом значительно снижается процент брака при изготовлении различных деталей.

Кроме того, управление в реальном времени позволяет активно влиять на процесс шлифования таким образом, чтобы уменьшить, соответственно оптимизировать тепловое воздействие шлифовального круга на заготовку, что, с одной стороны, позволяет снизить обусловленную подобным термическим воздействием деформацию заготовки, которая (деформация) также может привести к возникновению погрешностей в фактических размерах этой обрабатываемой заготовки, а с другой стороны, одновременно уменьшить износ шлифовального круга. В результате в целом удается обеспечить оптимальные условия шлифования.

Заданный размер предпочтительно задавать в виде зависящей от времени кривой заданных значений. При этом такую зависящую от времени кривую заданных значений сохраняют в памяти, которая предпочтительно является компонентом системы управления станка. В последующем в соответствии с этой кривой заданных значений при постоянной, соответственно непрерывной регистрации соответствующего фактического размера осуществляется коррекция, в результате которой шлифовальный круг в зависимости от соответствующего показателя продолжительности шлифования приближается к задаваемым этой кривой значениям настолько, что обеспечивается получение изделия требуемого конечного контура.

Согласно одному из вариантов осуществления изобретения фактический размер измеряют непосредственно на участке врезания шлифовального круга в заготовку. При этом под выражением "непосредственно на участке врезания шлифовального круга" понимается зона, в которой измерительный датчик, выдающий измеренное значение в виде измерительного сигнала, расположен в основном в плоскости, образуемой по окружности заготовки участком врезания в нее шлифовального круга. Преимущество этого варианта состоит в том, что размер заготовки измеряется непосредственно в том ее месте, где в данный момент происходит шлифование этой заготовки, что во избежание получения заниженного размера позволяет системе управления станка незамедлительно корректировать размер обрабатываемой детали при малейших отклонениях от кривой заданных значений в сторону значений, заданных этой кривой.

Согласно еще одному предпочтительному варианту предлагается передавать в систему управления станка в виде измерительного сигнала непрерывно измеряемый фактический размер, на основании которого происходит коррекция этого фактического размера с доведением его до заданного размера. Такое управление соответствует управлению в реальном времени, называемому также активным контролем. Таким образом, в изобретении предлагается способ, обеспечивающий активный контроль при шлифовании в подрезку. В соответствии с этим предлагаемым способом при шлифовании дополнительно корректируется положение шлифовального круга до доведения диаметра обрабатываемой заготовки до заданного значения.

В соответствии с определенным шлифуемым контуром заготовки последнюю шлифуют с приданием ей по меньшей мере на некотором участке цилиндрической или конической формы. Иными словами, предлагаемый способ позволяет с исключительно высокой точностью шлифовать по наружному контуру как цилиндрические, так и конические заготовки с доведением их размеров до заданных значений, определяемых соответствующей кривой.

Кроме того, шлифовальный круг и измерительный датчик синхронно перемещают вблизи заготовки навстречу друг другу, что позволяет всегда измерять фактические размеры, на основании которых осуществляется управление станком в реальном времени, на участке врезания шлифовального круга в заготовку, соответственно в плоскости, образуемой по окружности этой заготовки участком врезания в нее шлифовального круга. Очевидно, что шлифовальный круг и измерительный датчик можно также выполнить неподвижными друг относительно друга и вместо них перемещать изделие. В этом случае также обеспечивается такое взаимное расположение шлифовального круга и измерительного датчика, при котором размер заготовки измеряется в той ее точке, в которой непосредственно происходит шлифование. При осуществлении предлагаемого способа отсутствует необходимость отключать станок в целях измерения размеров обработанной заготовки или отводить для такого измерения шлифовальный круг от обрабатываемой заготовки.

Предлагаемый в изобретении шлифовальный станок предназначен прежде всего для осуществления описанного выше способа, имеет закрепленный на шлифовальной бабке шлифовальный круг для шлифования в подрезку заготовки, закрепляемой между шпинделем изделия и пинолью задней бабки, а также имеет измерительный датчик для определения непосредственно отшлифованного размера заготовки и систему управления.

Согласно изобретению измерительный датчик расположен в основном в плоскости, образуемой по окружности заготовки участком врезания в нее шлифовального круга, при этом при шлифовании в подрезку предусмотрена возможность непрерывно передавать измерительные сигналы в систему управления станка, которая в свою очередь на их основе управляет перемещением шлифовального круга таким образом, чтобы управление процессом шлифования происходило в режиме активного контроля. Тем самым предлагаемый в изобретении станок позволяет непосредственно в процессе шлифования без временной задержки, т.е. в реальном времени, управлять этим процессом шлифования, т.е. режимом врезания шлифовального круга в заготовку, таким образом, чтобы требуемые конечные размеры изделия можно было удерживать в минимально возможных допустимых пределах, что позволяет в результате избежать получения изделия с обычно неприемлемыми заниженными размерами.

В соответствии с одним из вариантов выполнения изобретения предлагается закреплять измерительный датчик на измерительной головке, установленной с возможностью поворота в сторону заготовки, соответственно подвода к заготовке на шлифовальной бабке. Возможность подобного поворота позволяет подводить измерительную головку к заготовкам различных диаметров, при этом измерительный датчик всегда располагается на измерительной головке в таком положении, в котором он постоянно находится в зоне плоскости, проходящей через точку врезания шлифовального круга в заготовку.

Согласно одному из предпочтительных вариантов предлагается располагать измерительный датчик диаметрально напротив участка врезания шлифовального круга в заготовку, т.е. преимущественно со смещением по окружности заготовки практически в 180° относительно участка врезания шлифовального круга. Однако измерительный датчик можно расположить и на некотором другом угловом расстоянии по окружности заготовки.

Предлагаемая в изобретении система управления в реальном времени в сочетании с системой управления станка позволяют на основании регистрируемых фактических значений, используемых для коррекции размеров до заданных значений, целенаправленно изготавливать детали заданной цилиндрической или конической формы. Иными словами, предлагаемое в изобретении шлифование в подрезку можно использовать для изготовления как деталей, соответственно их участков цилиндрической формы, так и деталей, соответственно их участков конической формы.

Другие преимущества, отличительные особенности и возможности применения изобретения более подробно рассмотрены ниже на примере некоторых вариантов его осуществления, соответственно выполнения со ссылкой на прилагаемые чертежи, на которых показано:

на фиг.1 - схематичное изображение в виде сверху предлагаемого в изобретении шлифовального станка с указанием участка непосредственного шлифования, обозначенного окружностью Y;

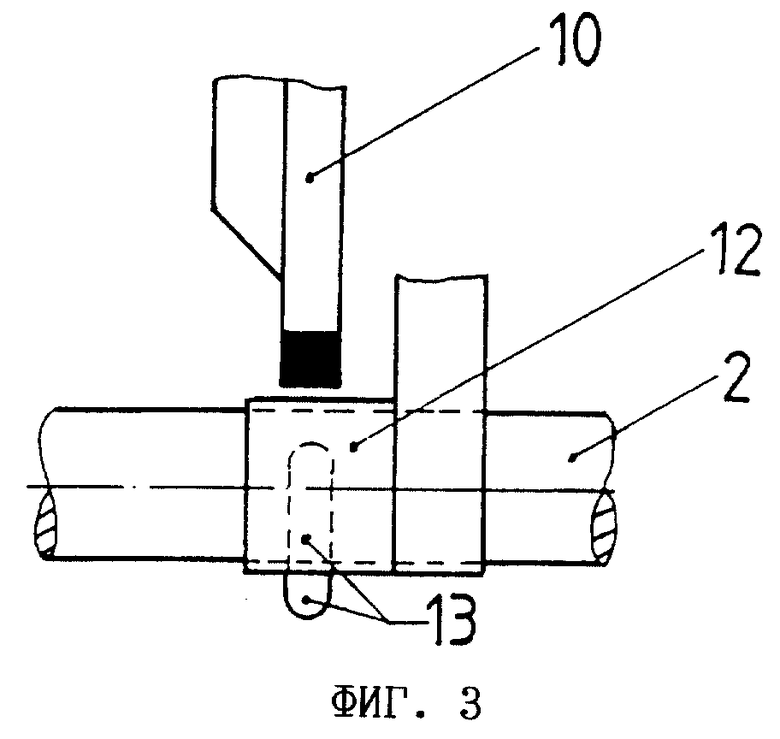

на фиг.2 - шлифовальный станок по фиг.1 в сечении плоскостью А-А; на фиг.3 - увеличенное изображение участка шлифования, обозначенного на фиг.1 окружностью Y.

На фиг.1 в виде сверху схематично изображен круглошлифовальный станок, работающий по методу шлифования в подрезку (продольного периферийного шлифования). В подобном методе шлифования в подрезку используют тонкие в осевом направлении шлифовальные круги из эльбора (боразона) с износостойкими связками. Особенность такого шлифования в подрезку состоит в снятии, как правило, всего припуска под шлифование за один технологический переход при продольном шлифовании. При этом глубина радиальной поперечной подачи шлифовального круга 10 при шлифовании соответствует предусмотренному у заготовки 2 радиальному припуску под шлифование.

Круглошлифовальный станок имеет, как известно, расположенные на станине 5 станка бабку 1 изделия со шпинделем 1А изделия, стол 3 и заднюю бабку 4 с гидравлически перемещаемой пинолью 4А. Стол 3 установлен в передней части 20 станины 5 на направляющих с возможностью его осевого перемещения в направлении оси Z, задаваемой в системе числового программного управления (ЧПУ) типа CNC. Приводной двигатель, обеспечивающий перемещение по этой оси, на чертеже не показан. Расположенная на столе 3 бабка 1 изделия со шпинделем 1А изделия имеет двигательный привод, при этом передняя часть шпинделя 1А изделия имеет упорный центр для крепления изделия или заготовки 2 и приведения ее во вращение. Задняя бабка 4 с гидравлически перемещаемой пинолью 4А также установлена на столе 3, при этом передняя часть пиноли 4А выполнена в виде упорного центра для крепления заготовки 2. Заготовка 2 зажата между обоими центрами шпинделя 1А изделия и пиноли 4А, при этом средние оси шпинделя 1А изделия и пиноли 4А задней бабки, а также заготовки 2 расположены точно соосно.

В задней части 21 станины 5 расположена шлифовальная бабка 6, установленная на гидростатические направляющие элементы в качестве опор. Для поперечной подачи, т.е. подачи в направлении оси X, задаваемой в системе ЧПУ типа CNC и проходящей под прямым углом к оси Z, используется приводной двигатель 8. В передней части корпуса шлифовальной бабки 6 расположен шлифовальный шпиндель 9 с закрепленным на нем шлифовальным кругом 10.

На корпусе шлифовальной бабки 6 установлено измерительное устройство 11 с кронштейном для крепления измерительной головки 12, предназначенной для измерения диаметра обрабатываемой заготовки. На участке шлифования шлифовального круга 10 расположены один или несколько измерительных датчиков 13 для определения фактического диаметра заготовки непосредственно в процессе ее шлифовальной обработки таким образом, что они постоянно измеряют непосредственно отшлифованный фактический диаметр заготовки. Благодаря этому создается возможность измерять соответствующий параметр непосредственно во время обработки и при необходимости корректировать шлифуемый в данный момент диаметр еще в процессе шлифования. Иными словами, рассмотренный метод измерения позволяет управлять станком в реальном времени, т.е. позволяет осуществлять активный контроль и при шлифовании в подрезку (при продольном периферийном шлифовании).

На фиг.2 шлифовальный станок схематично изображен в виде сбоку в сечении плоскостью А-А по фиг.1. На этом чертеже показан, в частности, установленный на шлифовальной бабке 6 поворотный кронштейн 22, несущий измерительную головку 12 с измерительными датчиками 13 для измерения диаметра шлифуемой заготовки 2. При этом стрелками 14 обозначено сканирующее перемещение измерительных датчиков 13. Позицией 23 обозначено положение, в котором показанный прерывистой линией кронштейн 22 отведен назад, соответственно в сторону. В этом отведенном назад положении кронштейн позволяет беспрепятственно снимать обработанную деталь со шлифовального станка и закреплять в нем новую заготовку 2.

На фиг.3 в увеличенном масштабе показан фрагмент, обведенный на фиг.1 окружностью Y. На этом чертеже хорошо видно, что измерительные датчики 13 расположены в основном диаметрально напротив участка непосредственного врезания шлифовального круга 10 в заготовку 2, при этом измерительная головка 12 снабжена соответствующими измерительными датчиками или измерительным датчиком 13 в случае, если предусмотрен только один такой датчик 13. Тем самым обеспечивается постоянное точное измерение размера непосредственно отшлифованного диаметра заготовки 2 и возможность такой коррекции положения врезания шлифовального круга 10 за счет передачи в систему управления станка соответствующего этому измеренному значению измерительного сигнала, при которой наружный диаметр заготовки, которым может быть, в частности, диаметр места посадки подшипника, корректируется до требуемого заданного размера. Измерительные датчики 13 расположены при этом напротив шлифовального круга 10 в таком относительно его толщины положении, чтобы измеренное значение соответствовало участку, расположенному непосредственно за собственно точкой врезания шлифовального круга, которая следует за ленточкой (следом) износа этого шлифовального круга. Иными словами, диаметр заготовки измеряется в тех точках, которые расположены напротив шлифовального круга на линии, оставляемой периферией последнего.

Измерение с помощью измерительных датчиков 13 осуществляют при этом таким образом, чтобы при подаче шлифовального круга 10 на врезание в заготовку 2 измерение происходило непрерывно. Сразу же по достижении заданного размера начинается продольная подача заготовки 2, перемещаемой при этом в соответствии со способом шлифования в подрезку на определенную величину. В ходе такой обработки измеренные значения непрерывно передаются в систему управления станка, что позволяет непрерывно корректировать диаметр шлифуемой заготовки в процессе шлифования. В зависимости от типа станка существует возможность шлифовать по наружному диаметру заготовки 2 не только цилиндрической, но и конической формы.

Таким образом, предлагаемые в изобретении способ измерения и шлифовальный станок, предназначенный для осуществления этого способа, позволяют по сравнению с известными системами пассивного контроля значительно повысить при шлифовании в подрезку эффективность технологического процесса. Одновременно обеспечивается также оптимизация термического режима резания при контакте шлифовального круга с заготовкой, поскольку измерения всегда проводят непосредственно в процессе шлифования, что позволяет непосредственно в этом процессе компенсировать отклонения от заданного размера сразу же после их обнаружения.

Изобретения относятся к области машиностроения и могут быть использованы при шлифовании заготовки в подрезку, осуществляемом за один продольный проход шлифовального круга. В процессе обработки непрерывно измеряют измерительным датчиком фактический размер обрабатываемой заготовки непосредственно на участке врезания в нее шлифовального круга. Измеренный фактический размер непрерывно автоматически корректируют с доведением его до заданного размера, заданного в зависимости от продолжительности шлифования. Упомянутые действия осуществляют на шлифовальном станке, имеющем закрепленный на шлифовальной бабке шлифовальный круг. Заготовка установлена между шпинделем изделия и пинолью задней бабки. Измерительный датчик расположен в плоскости, образуемой по окружности заготовки участком врезания в нее шлифовального круга, с возможностью непрерывной выдачи измерительных сигналов в систему управления станка. Последняя управляет на их основе перемещением шлифовального круга в режиме активного контроля. В результате обеспечиваются оптимальные условия шлифования заготовки в подрезку, что предотвращает получение изделий с заниженным размером и снижает процент брака при изготовлении различных деталей. 2 с. и 9 з.п. ф-лы, 3 ил.

| СПОСОБ ПОДНАСТРОЙКИ | 0 |

|

SU286534A1 |

| Способ круглого продольного шлифования | 1987 |

|

SU1539046A1 |

| Система управления шлифовальным станком | 1984 |

|

SU1202809A2 |

| US 5371975 A,13.12.1994. | |||

Авторы

Даты

2004-10-20—Публикация

1999-12-09—Подача