1

(21)4247394/23-02

(22)18.05.87

(46) 23.06.89. Бюп. № 23

(71)Научно-исследовательский инсти- тут металлургии

(72)В.В. Храмцов, Г.С. Уткин, Б.С. Резвов, Г.Ё. Талалайкин

и С.М. Владимиров

(53) 621.771.04 (088.8)

(56) Авторское свидетельство СССР № 984516, кл. В 21 В 1/38, 1981.

(54) СПОСОБ ПРОКАТКИ МЕТАЛЛА (57) Изобретение относится к технологии производства сортовых заготовок на прокатных станах. Цель изобретения - повышение качества прока- та за счет улучшения выкатываемости поверхностных дефектов. Способ состоит в том, что разницу в обжатии по зонам с максимальной и минимальной деформацией перед проходом устанавливают равной глубине дефекта. Способ позволяет снизить затраты на удаление дефектов. 7 ил.,1 та бл.

| название | год | авторы | номер документа |

|---|---|---|---|

| Способ прокатки | 1987 |

|

SU1456258A1 |

| Способ прокатки слитков | 1991 |

|

SU1755971A1 |

| СПОСОБ ПРОКАТКИ С СОЗДАНИЕМ ЗАДАННОГО НАПРЯЖЕННОГО СОСТОЯНИЯ ПО СЕЧЕНИЮ ЗАГОТОВКИ И ЗАГОТОВКА ДЛЯ ЕГО ОСУЩЕСТВЛЕНИЯ | 2005 |

|

RU2311974C2 |

| Способ прокатки полос | 1989 |

|

SU1688953A1 |

| Способ прокатки сортовых профилей | 1989 |

|

SU1623803A1 |

| Способ прокатки сортового металла | 1978 |

|

SU710679A1 |

| СПОСОБ ПРОКАТКИ СОРТОВЫХ ПРОФИЛЕЙ | 2007 |

|

RU2342205C2 |

| Способ прокатки металла | 1987 |

|

SU1540876A1 |

| СПОСОБ ПРОКАТКИ СЛИТКОВ НА ОБЖИМНЫХ, ЗАГОТОВОЧНЫХ И СОРТОВЫХ СТАНАХ | 2003 |

|

RU2243041C1 |

| СПОСОБ ПОТОЧНОГО ПРОИЗВОДСТВА КАТАНКИ ИЗ НЕРЖАВЕЮЩИХ СТАЛЕЙ И ПРЕЦИЗИОННЫХ И ЖАРОПРОЧНЫХ СПЛАВОВ | 1996 |

|

RU2100109C1 |

Изобретение относится к технологии производства сортовых заготовок на прокатных станах. Цель изобретения - повышение качества проката за счет улучшения выкатываемости поверхностных дефектов. Способ состоит в том, что разницу в обжатии по зонам с максимальной и минимальной деформацией перед проходом устанавливают равной глубине дефекта. Способ позволяет снизить затраты на удаление дефектов. 7 ил., 1 табл.

Изобретение относится к металлургии, а именно к технологии производства сортовых заготовок на про- катных станах.

Цель изобретения - повышение качества проката за счет .улучшения выкатываемости поверхностных дефектов.

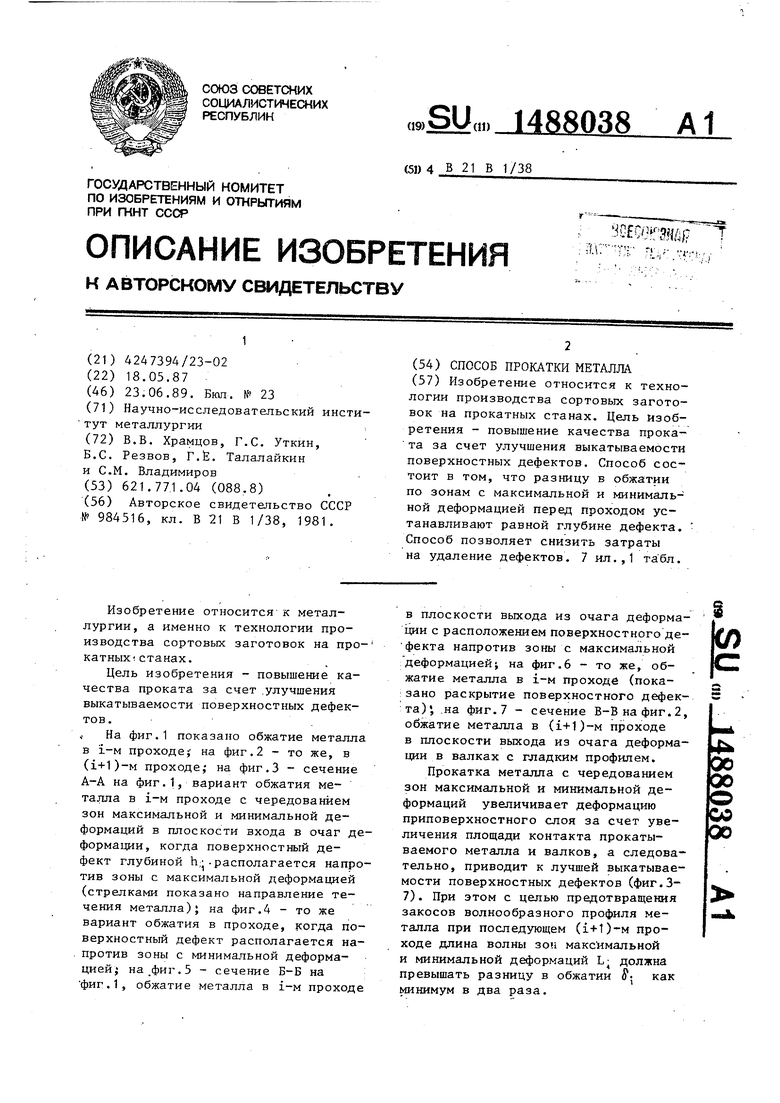

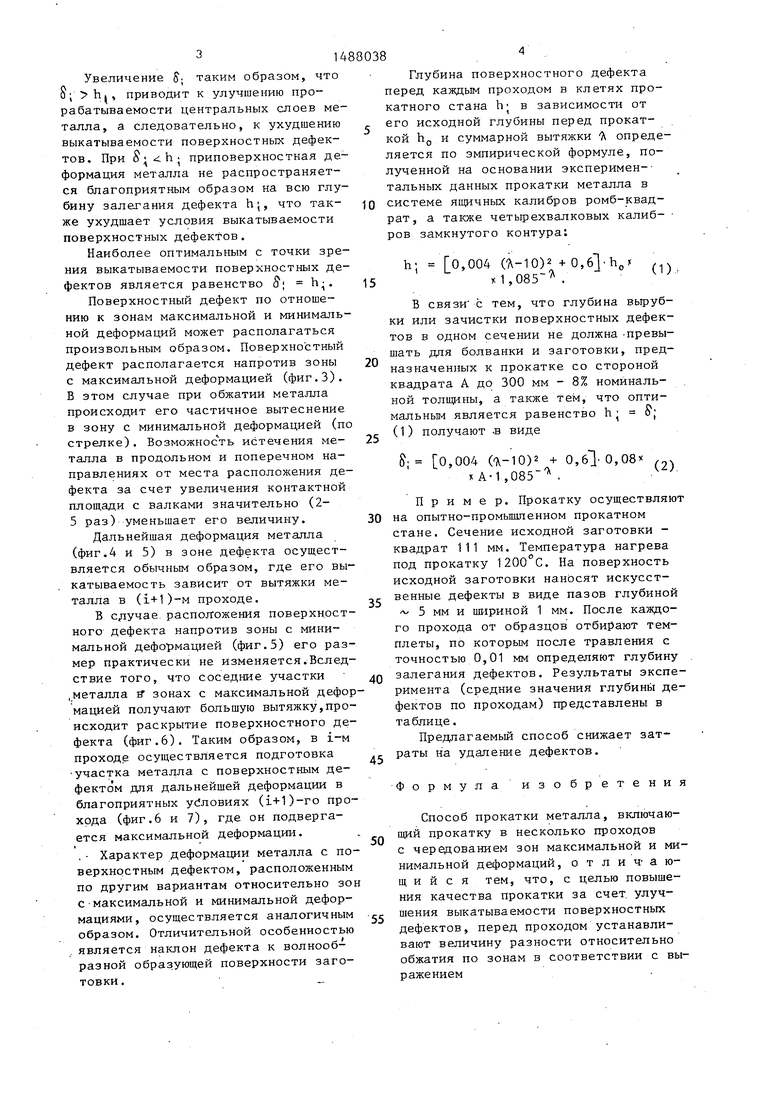

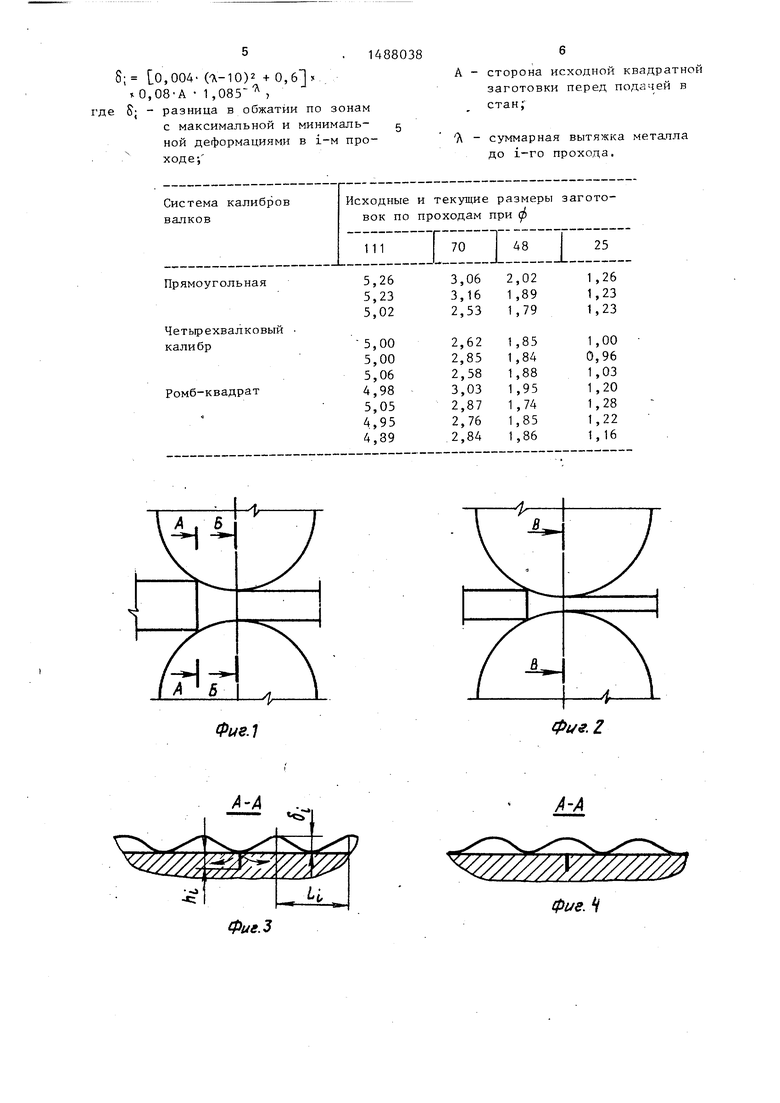

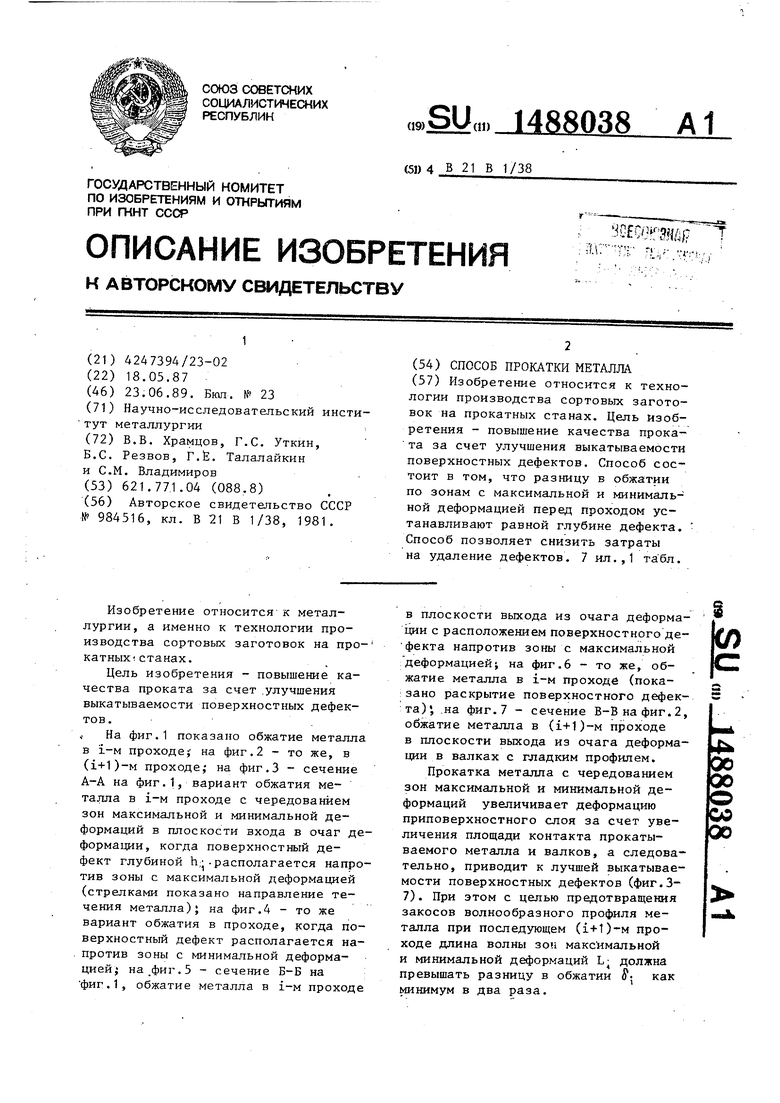

На фиг.1 показано обжатие металла в 1-м прохода;; на фиг. 2 - то же, в (i+1)-M проходе; на фиг.З - сечение А-А на фиг.1, вариант обжатия металла в i-M проходе с чередованием зон максимальной и минимальной деформаций в плоскости входа в очаг деформации, когда поверхностный дефект глубиной h; -располагается напротив зоны с максимальной деформацией (стрелками показано направление течения металла); на фиг.4 - то же вариант обжатия в проходе, когда поверхностный дефект располагается на- . против зоны с минимальной деформацией j .5 - сечение Б-Б на фиг.1, обжатие металла в i-м проходе

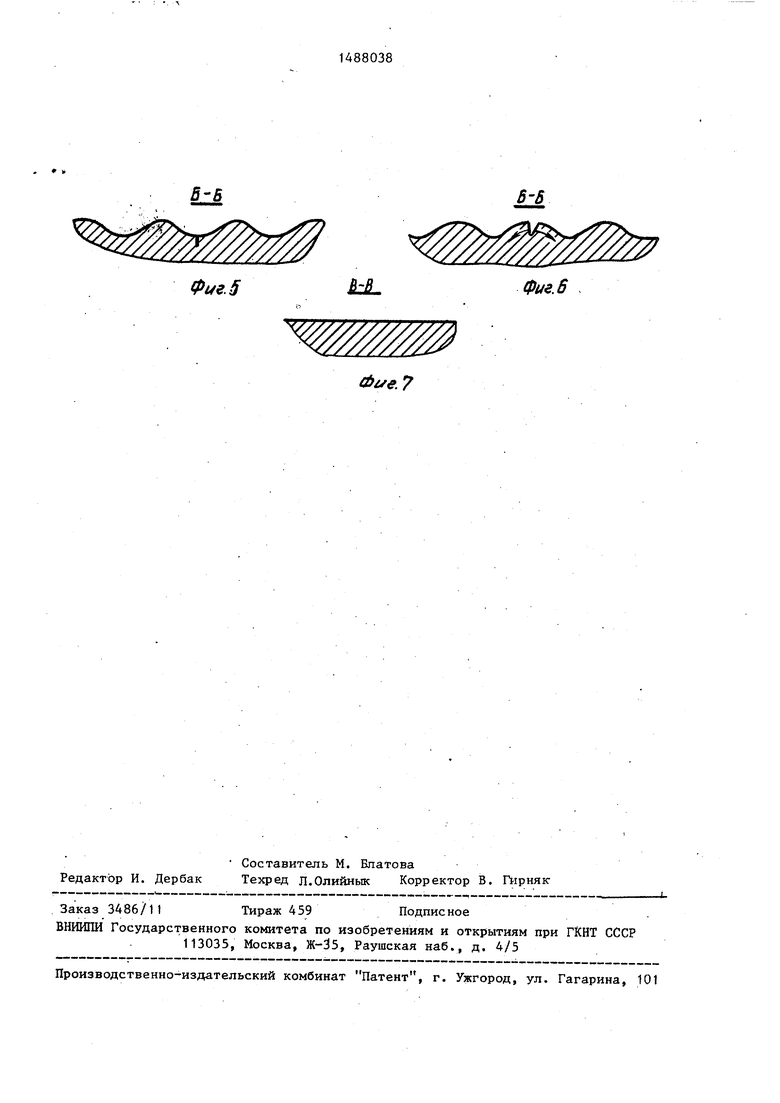

в плоскости выхода из очага деформации с расположением поверхностного де- фекта напротив зоны с максимальной деформацией; на фиг.6 - то же, обжатие металла в i-м проходе (показано раскрытие поверхностного дефекта); .на фиг. 7 - сечение В-Внафиг.2, обжатие металла в (i+1)-M проходе в плоскости выхода из очага деформации в валках с гладким профилем.

Прокатка металла с чередованием зон максимальной и минимальной деформаций увеличивает деформацию приповерхностного слоя за счет увеличения площади контакта прокатываемого металла и валков, а следовательно, приводит к лучшей выкатываемости поверхностных дефектов (фиг.З- 7). При этом с целью предотвращения закосов волнообразного профиля металла при последующем (i+1)-M проходе длина волны зон максимальной и минимальной деформаций L должна превышать разницу в обжатии S- как минимум в два раза.

§

С

и

СХ)

сх о

оо

00

14

Увеличение 5 ; таким образом, что

0; h|, приводит к улучшению про- рабатываемости центральных слоев металла, а следовательно, к ухудшению выкатываемости поверхностных дефектов. При о ; h приповерхностная де- формадия металла не распространяется благоприятным образом на всю глубину залегания дефекта h;, что так- же ухудшает условия выкатываемости поверхностных дефектов.

Наиболее оптимальным с точки зрения выкатываемости поверхностных дефектов является равенство 8 h.

Поверхностный дефект по отношению к зонам максимальной и минимальной деформаций может располагаться произвольным образом. Поверхностный дефект располагается напротив зоны с максимальной деформацией (фиг.З). В этом случае при обжатии металла происходит его частичное вытеснение в зону с минимальной деформацией (по стрелке). Возможность истечения ме- талла в продольном и поперечном направлениях от места расположения дефекта за счет увеличения контактной площади с валками значительно (2- 5 раз) уменьшает его величину.

Дальнейшая деформация металла (фиг.4 и 5) в зоне дефекта осуш;ест- вляется обычным образом, где его выкатываемое ть зависит от вытяжки металла в (i+1)-M проходе.

В с/1учае распол ожения поверхностного дефекта напротив зоны с минимальной деформацией (фиг.З) его размер практически не изменяется.Вследствие того, что соседние участки .металла В зонах с максимальной деформацией получают большую вытяжку,происходит раскрытие поверхностного дефекта (фиг.6). Таким образом, в i-м проходе осуществляется подготовка участка металла с поверхностным дефектом дня дальнейшей деформации в благоприятных условиях (i+1)-ro прохода (фиг.6 и 7), где он подвергается максимальной деформации. .- Характер деформации металла с поверхностным дефектом, расположенным по другим вариантам относительно зон смаксимальной и минимальной деформациями, осуществляется аналогичным образом. Отличительной особенностью является наклон дефекта к волнообразной образующей поверхности заготовки.

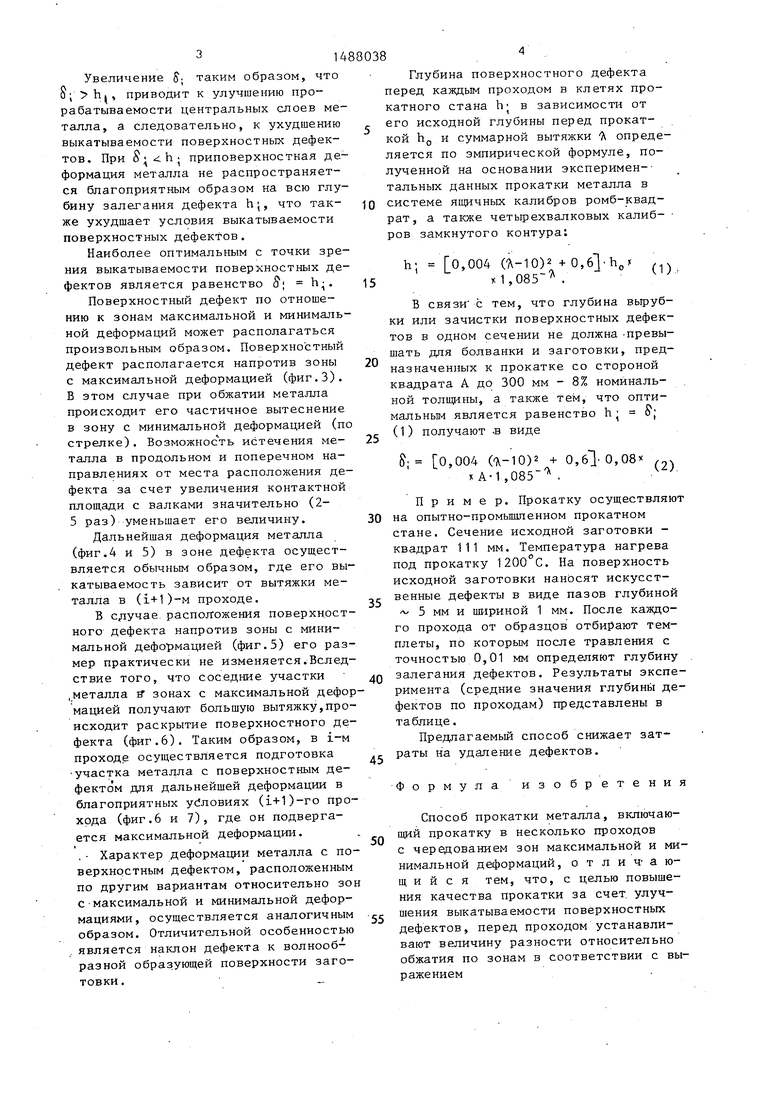

Глубина поверхностного дефекта перед каждым проходом в клетях прокатного стана h; в зависимости от его исходной глубины перед прокаткой hg и суммарной вытяжки Л определяется по эмпирической формуле, полученной на основании эксперимен-- тальных данных прокатки металла в системе яищчнык калибров ромб-квадрат, а также четырехвалковых калиб- ров замкнутого контура:

h; 0,004 ()2 +0,б.Ь„ . х1, .

В СВЯЗИ с тем, что глубина вьфуб- ки или зачистки поверхностных дефектов в одном сечении не должна-превышать для болванки и заготовки, предназначенных к прокатке со стороной квадрата А до 300 мм - 8% номинальной , а также тем, что оптимальным является равенство h (1) получают .в виде

S; 0,004 ( Х-10)2 + 0,б1 0,08

кА-1,085

-П

(2)

Пример. Прокатку осуществляют на опытно-промьшшенном прокатном стане. Сечение исходной заготовки - квадрат 111 мм. Температура нагрева под прокатку 1200 с. На поверхность исходной заготовки наносят искусственные дефекты в виде пазов глубиной -v- 5 мм и шириной 1 мм. После калсдо- го прохода от образцов отбирают тем- плеты, по которым после травления с точностью 0,01 мм определяют глубину залегания дефектов. Результаты эксперимента (средние значения глубины дефектов по проходам) представлены в таблице.

Предлагаемьм способ снижает затраты на удаление дефектов.

Формула изобретения

Способ прокатки металла, включаю- прокатку в несколько проходов с чередованием зон максимальной и минимальной деформаций, о т л и ч- а ю- щ и и с я тем, что, с целью повышения качества прокатки за счет, улучшения выкатываемости поверхностных дефектов, перед проходом устанавливают величину разности относительно обжатия по зонам в соответствии с выражением

°. 1488038

8; 0,004- (-A-IO + 0,6

0,08 А 1 , , где S; - разница в обжатии по зонам

с максимальной и минималь- g ной деформациями в i-м проходе;

Фие.З

сторона исходной квадратной заготовки перед подачей в стан;

суммарная вытяжка метапла до i-ro прохода.

Б В

Ф14г.5

М.

фиг. 6

.

Авторы

Даты

1989-06-23—Публикация

1987-05-18—Подача