Изобретение относится к прокатному производству и может найти применение на черновых клетях обжимных станов при прокатке полос.

Известен способ периодической прокатки в овальных валках, который не нашел широкого распространения в промышленности из-за того, что при захвате металла овальными валками имеют место пробуксовки вследствие срыва обжимаемого металла на контактных поверхностях. Кроме того, изготовление и плановая переточка поверхностей овальных валков представляет из себя трудоемкий дорогостоящий технологический процесс.

Наиболее близким к предлагаемому является способ обжатия заготовки в зазоре между парой граненых валков малой вогнутости, имеющей плоские грани, ограниченные по периметру валка, максимально

допустимой величиной, не превышающей длину дуги контакта металла с валками (т.е. длину дуги захвата). Увеличение расстояния между выпуклостями, а следовательно, и размера грани свыше длины дуги захвата может вызвать срывы прокатки с пробуксовкой валков и возникновением больших динамических толчков в деталях стана,

Однако ограничение длины каждой плоско 1 грани по периметру бочки валка в пределах длины дуги захвата как раз и является основным препятствием, не позволяющим обеспечить необходимую величину скольжения обжимаемого металла по контактной поверхности валков в очаге деформации. Длина грани менее дуги захвата создает условия возможного взаимодействия в отдельные периоды процесса прокатки с обжимаемым в очаге деформации металлом одновременно двух и более ребер, разделяо оо

00

ю ел ы

ющих соседние грани, со стороны каждой бочки рабочих валков. Создается ситуация, когда одновременно два и более ребра одного валка взаимодействуют с обжимаемым металлом по длине дуги контакта, поэтому возникают даже более жесткие условия на контактных поверхностях обжимаемого металла с валками, нежели, если бы валки имели бочки цилиндрической формы. Каждое ребро между гранями является существенным барьером для скольжения металла вдоль оси прокатки. Поэтому каждая пара ребер на заключенной между ребрами грани создает условия, снижающие скольжение и повышающие прилипание металла к валкам. Тем самым, одновременное взаимодействие в очаге деформации со стороны любого из валков двух и более ребер между гранями затрудняет пластическое истечение обжимаемого валками металла в направлении оси прокатки, что соответственно снижает допускаемые величины вытяжки и обжатия раската за проход, значительно увеличивает потери по энергосило: вым параметрам и, в целом, не позволяете достигнуть высокого уровня производительности. Жесткое обьемно-напряженное состояние деформируемого в межвалковом зазоре металла, достигаемое за счет жестких условий на границах контакта металла с валками, позволяет повысить интенсивность проработки внутренних слоев раската и устранить растягивающие напряжения в очаге деформации. Однако при выдаче раската из валков вследствие изменения условий на границах контакта металла с валками раскат продолжает подвергаться пластической вытяжке в направлении оси прокатки под воздействием внутренних напряжений. При этом со стороны жестких граничных условий ребер валков, находящихся в контакте с металлом, возбуждается натягивающее усилие в поверхностных слоях заготовки. Внутренние слои вследствии обжатия заготовки валками создают распирающее усилие вдоль оси прокатки, которое экспоненциально падает по мере удаления от межвалкового зазора. Поэтому избыточное напряженное состояние объемного сжатия внутренних слоев раската при его выдаче из валков вызывает растяжение наружной поверхности с образованием дефектов на поверхности в виде трещин, что ухудшает качество поверхности готового проката.

Согласно известному способу прокатки взаимодействие граней обоих валков в очаге деформации осуществляется попарно, при расположении напротив каждого ребра одного валка соответствующего ребра другого валка симметрично относительно оси

прокатки, что способствует возбуждению детонационных автоколебаний в приводе и является причиной разнотолщинности выдаваемого из валков раската.

Целью изобретения является повышение производительности процесса прокатки и качества проката за счет увеличения вытяжки за один межвалковый проход заготовки.

Поставленная цель достигается тем, что согласно способу прокатки полос, включающему черновую прокатку заготовки обжатием в граненых валках, обжатие осуществляют в валках, длину каждой грани которых

по периметру окружности определяют из соотношения

DK sin arctg (м) lr Ьк A h/2, где DK - катающий диаметр между противоположными ребрами, м;

/и - коэффициент трения на поверхности контакта обжимаемой заготовки с валками; Ah - обжатие заготовки в валках за один проход, м.

Обжатие заготовки осуществляют взаимодействием в контактной зоне очага деформации плоской грани одного валка с ребром и двумя гранями другого валка.

Обжатие заготовки в очаге можно осуществлять также симметричным относительно оси прокатки взаимодействием плоских граней обеих валков по длине дуги контакта валков с металлом.

По сравнению с известным по предлагаемому способу прокатки в очаге деформации в контакт с обжимаемой заготовкой со стороны каждого из валков могут вступить или по одной грани без участия ребер, или по две с одним разделяющим ребром, но не более двух. Каждая из плоских граней рабочих бочек валков имеет длину по периметру бочки всегда большую, чем длина дуги захвата, что позволяет обеспечить наиболее благоприятные условия скольжения обжимаемого валками металла в направлении

оси прокатки и, тем самым, повысить вытяжку за проход. Каждое ребро, являющееся границей между соседними плоскими гранями, при взаимодействии с обжимаемым металлом обеспечивает клиновую осадку в

очаге деформации, разделяет последний на зону опережения и отставания и повышает вытяжку за счет клинового пластического сдвига этих зон в противоположные стороны. При этом другие ребра бочки валка в

контакт с металлом не вступают и поэтому не могут создать барьеры для скольжения металла в направлении оси прокатки по гладким плоским граням бочки рабочего валка, так как это происходит при осуществлении процесса прокатки по известному способу.

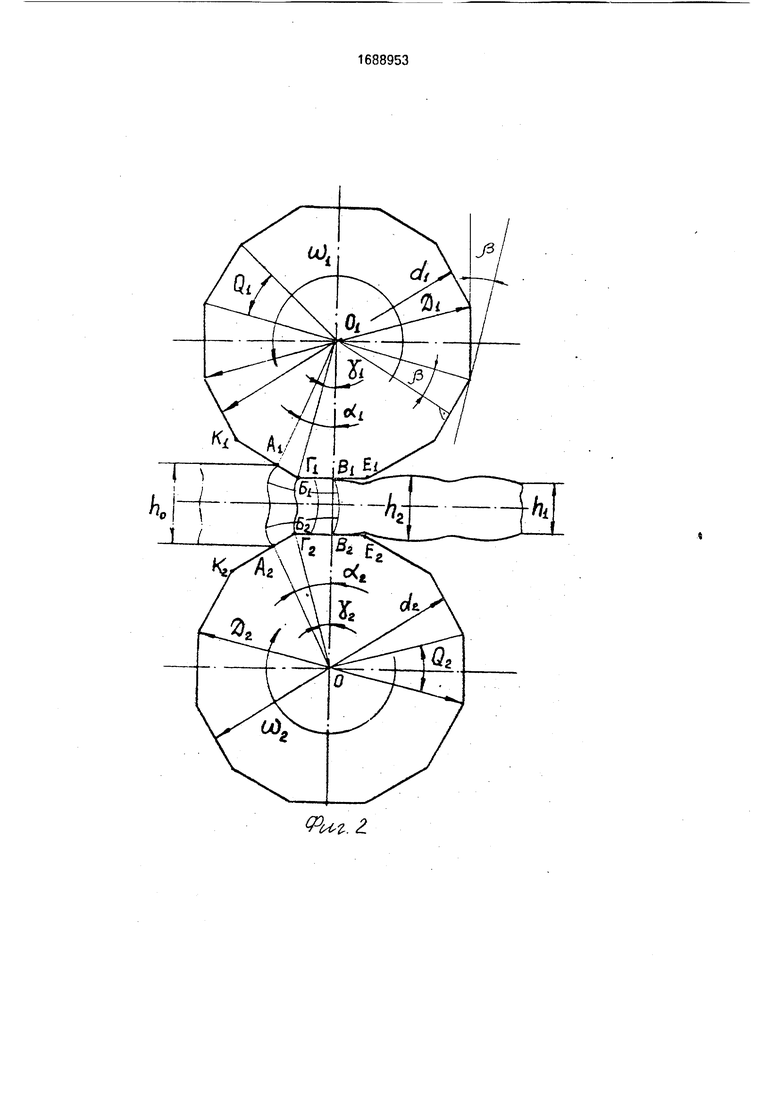

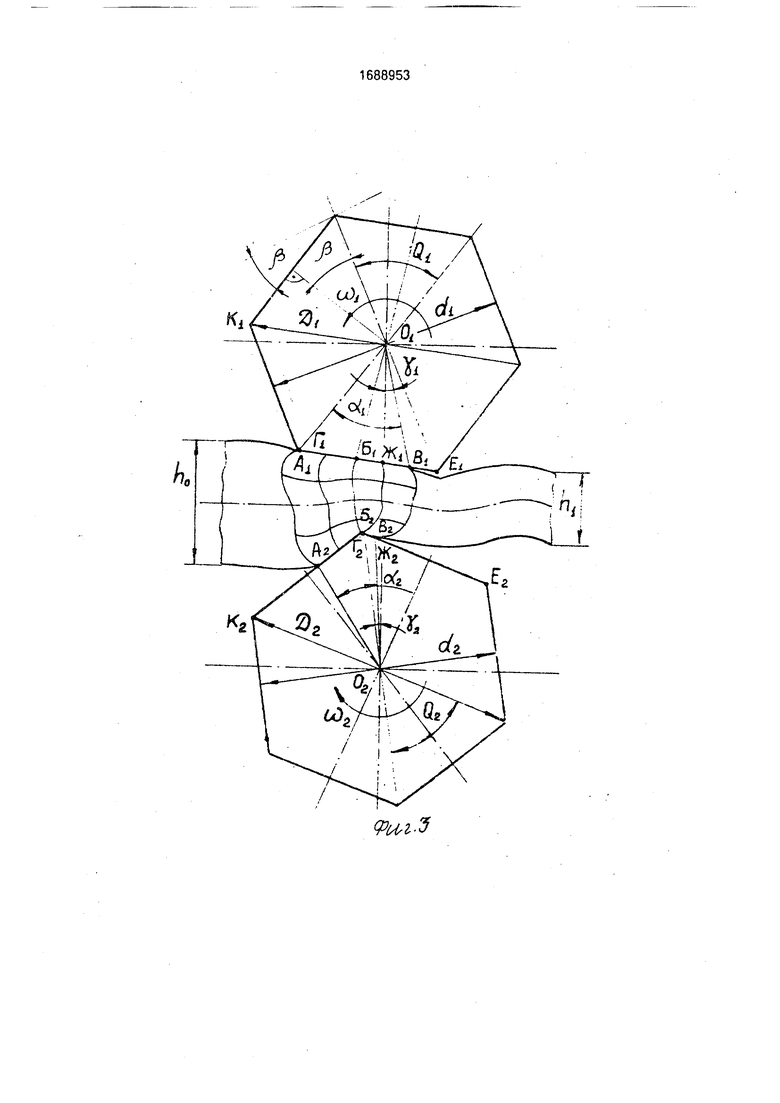

Кроме того, по известному способу прокатки взаимодействие ребер обеих валков в процессе прокатки рассматривается только при их симметричном расположении (фиг. 3 и 4) относительно оси прокатки. Такая ориентировка плоских граней обеих валков и ребер между ,-ранями приводит к увеличению жесткости граничных условий на контакте валков с металлом, что негативно отражается на энергосиловых параметрах процесса прокатки и приводит к снижению производительности.

Таким образом, предлагаемый способ прокатки отличается от известного способа высокой степенью свободы на контактных поверхностях валков к пластическому истечению обжимаемого валками металла в направлении оси прокатки, а следовательно, и вытяжкой за проход. При этом сам процесс пластической деформации в очаге между парой граненых валков приобретает принципиально новый характер, который сводится не к увеличению коэффициента трения с улучшением условий захвата и протяжки через межвалковый зазор, а к осадке металла в очаге деформации раздвигающим клином, образованным ребром и двумя гранями рабочей бочки одного из валков, с раздачей металла в противоположные стороны и разгрузкой очага на энергосиловым параметрам.

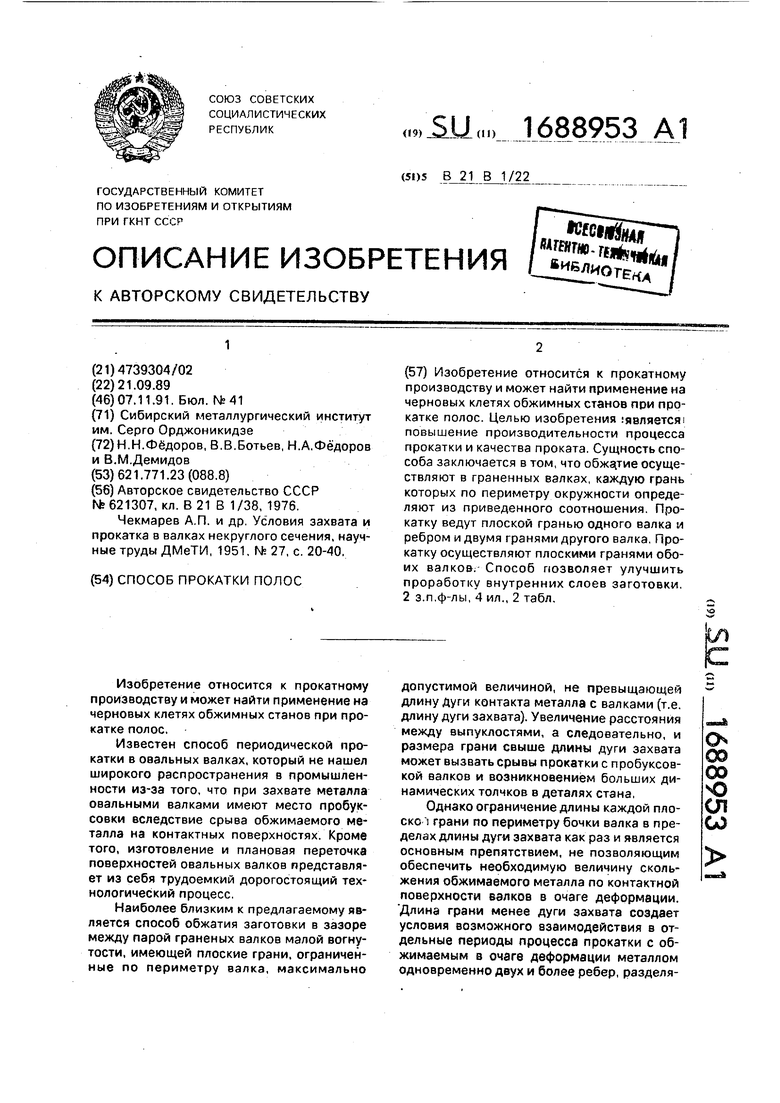

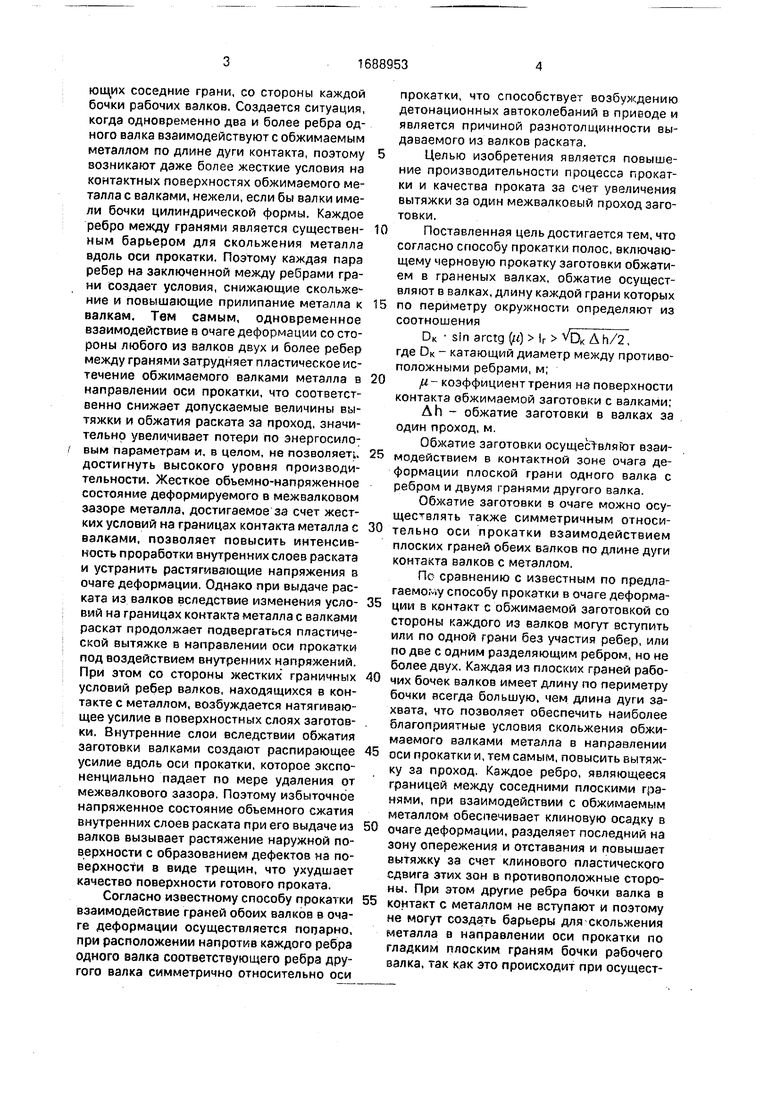

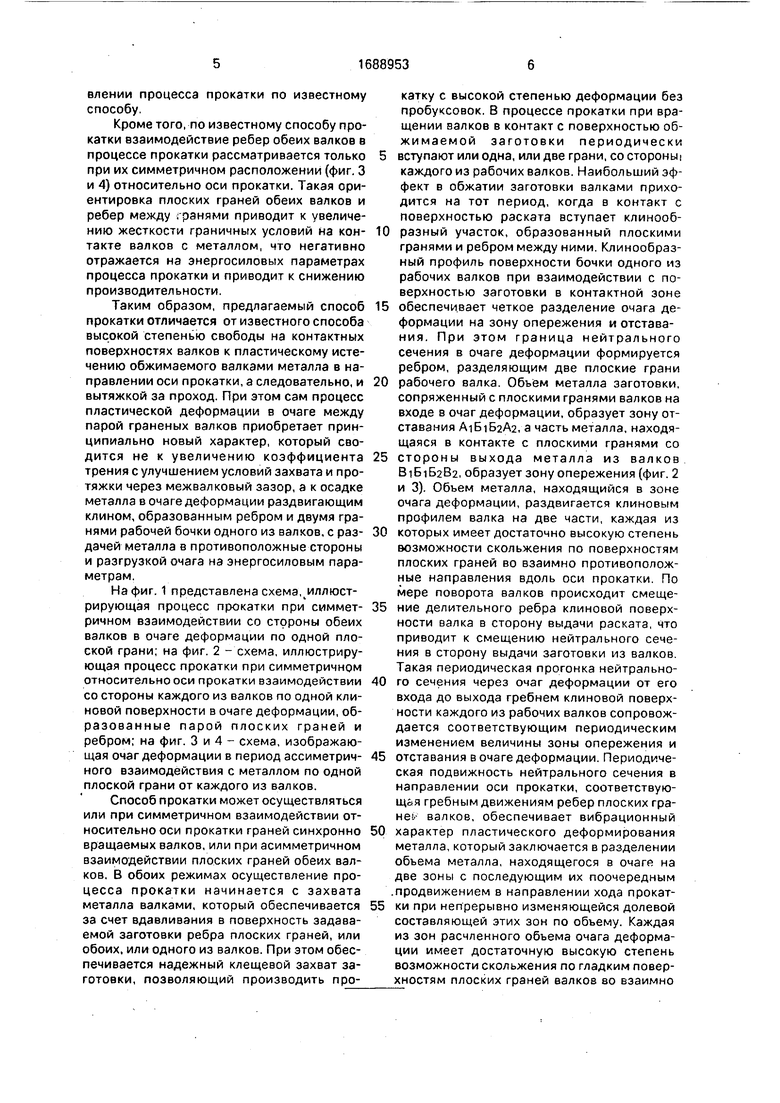

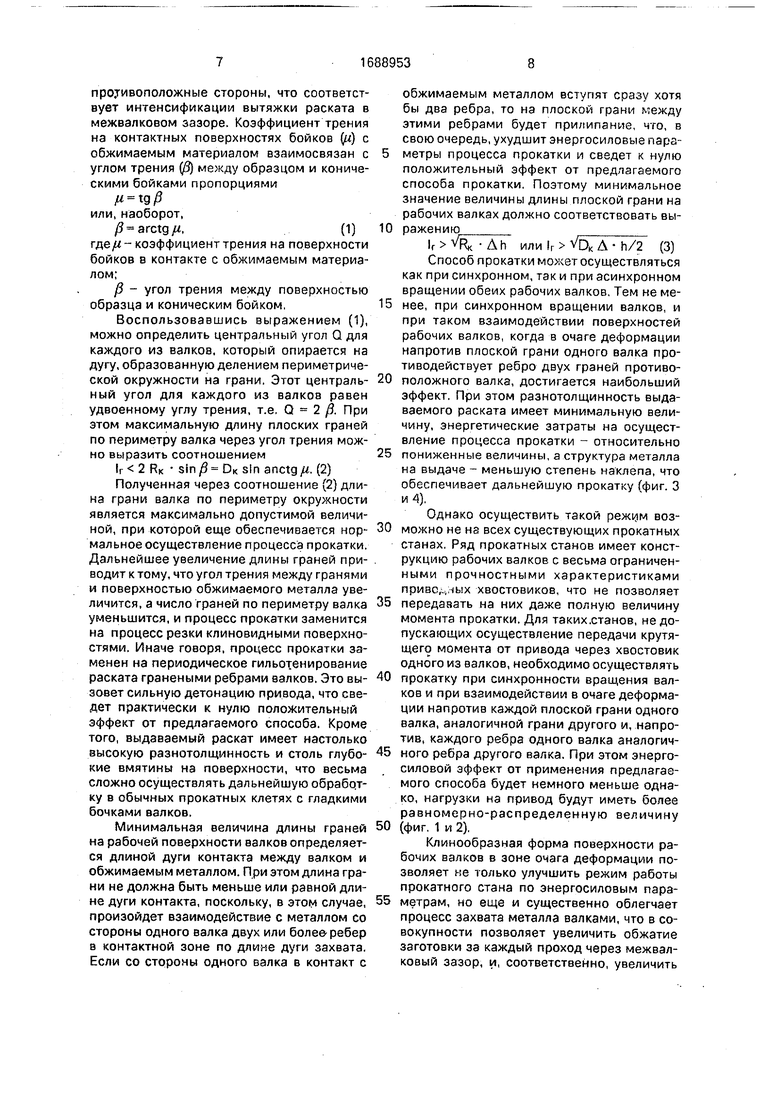

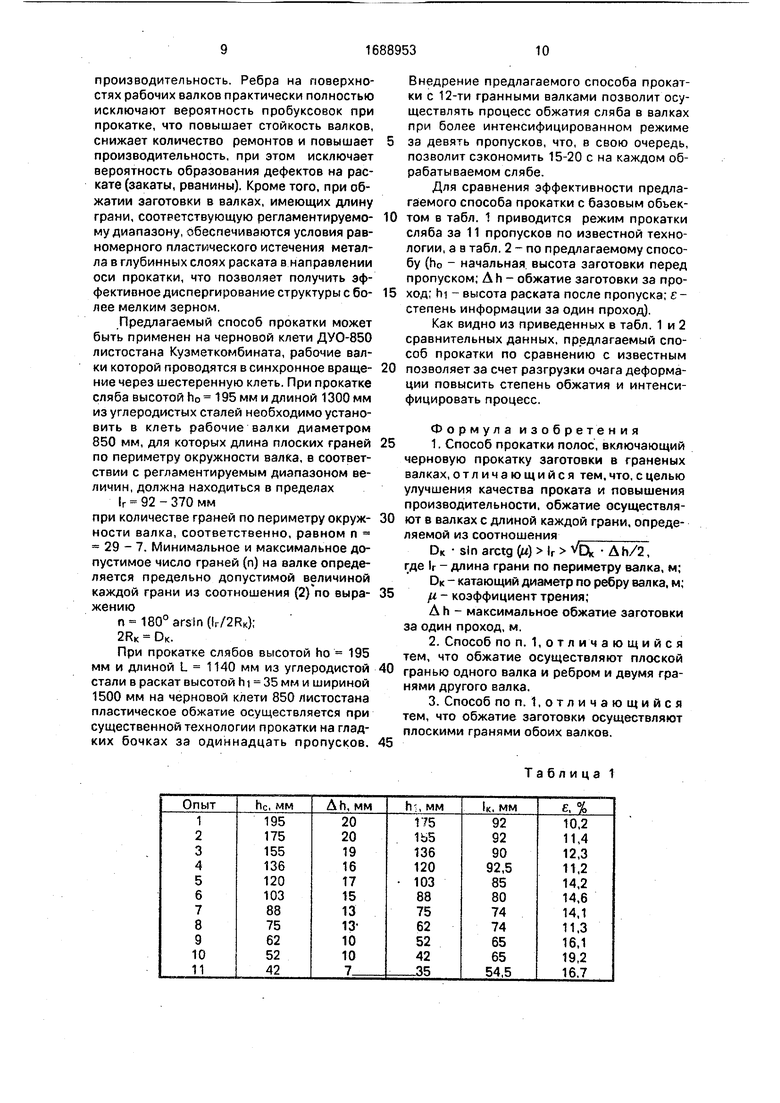

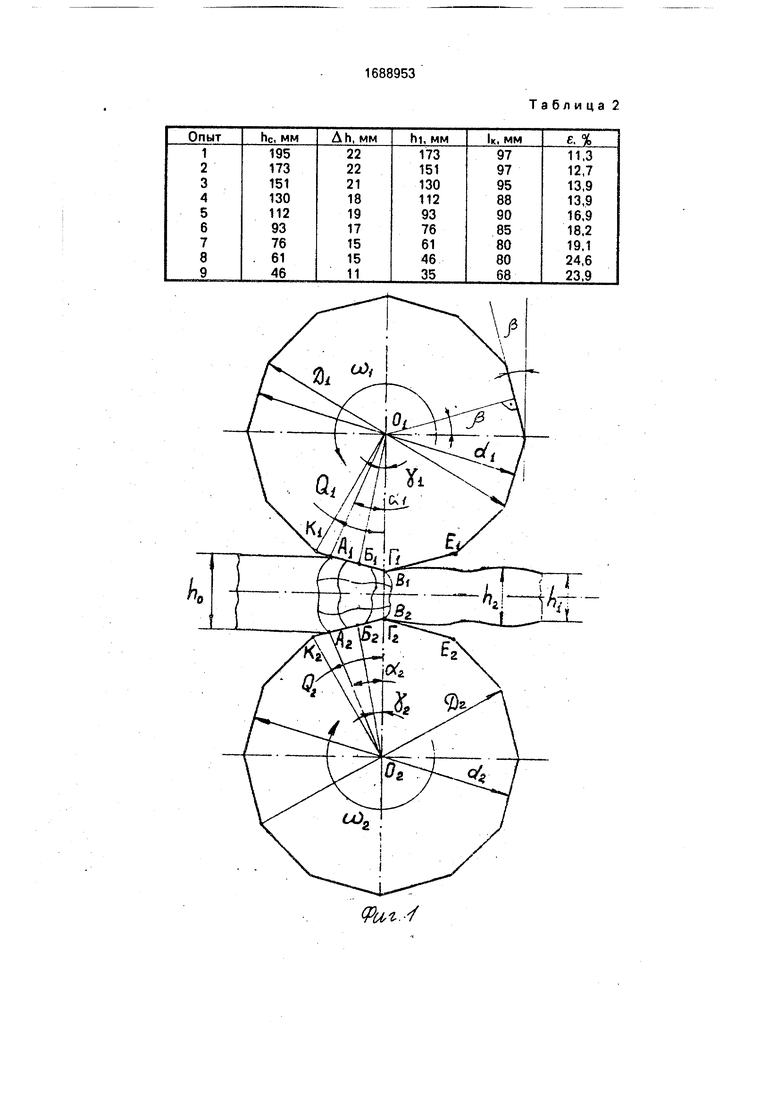

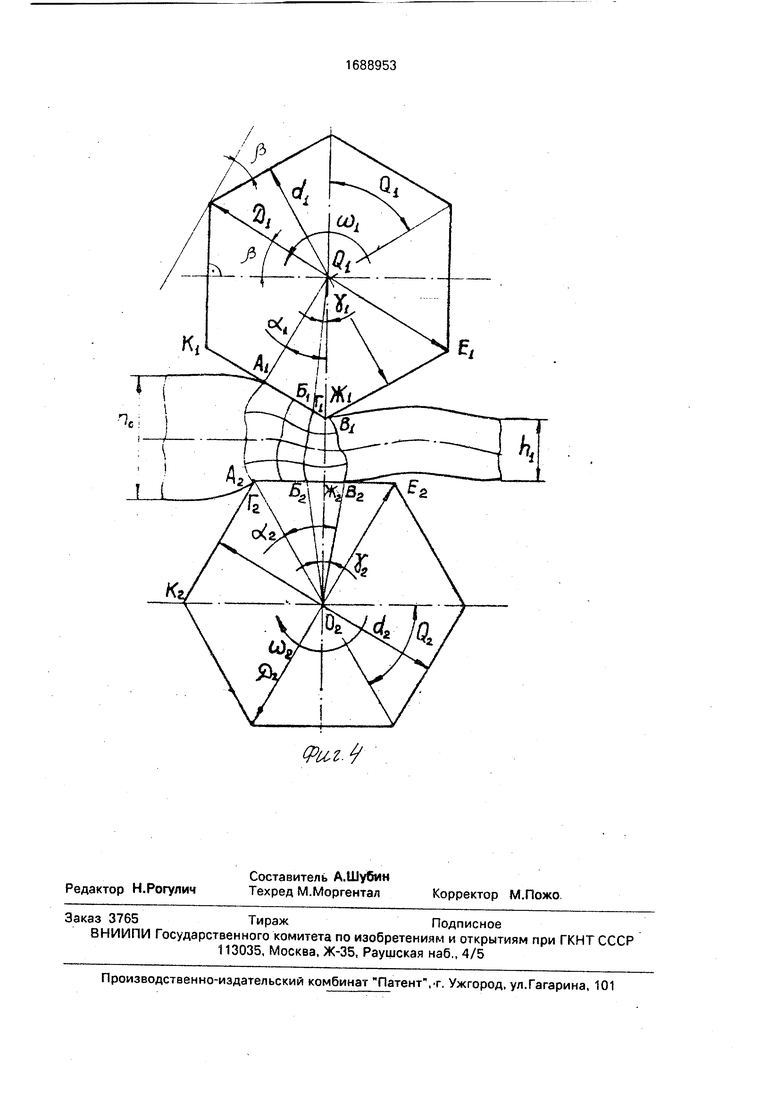

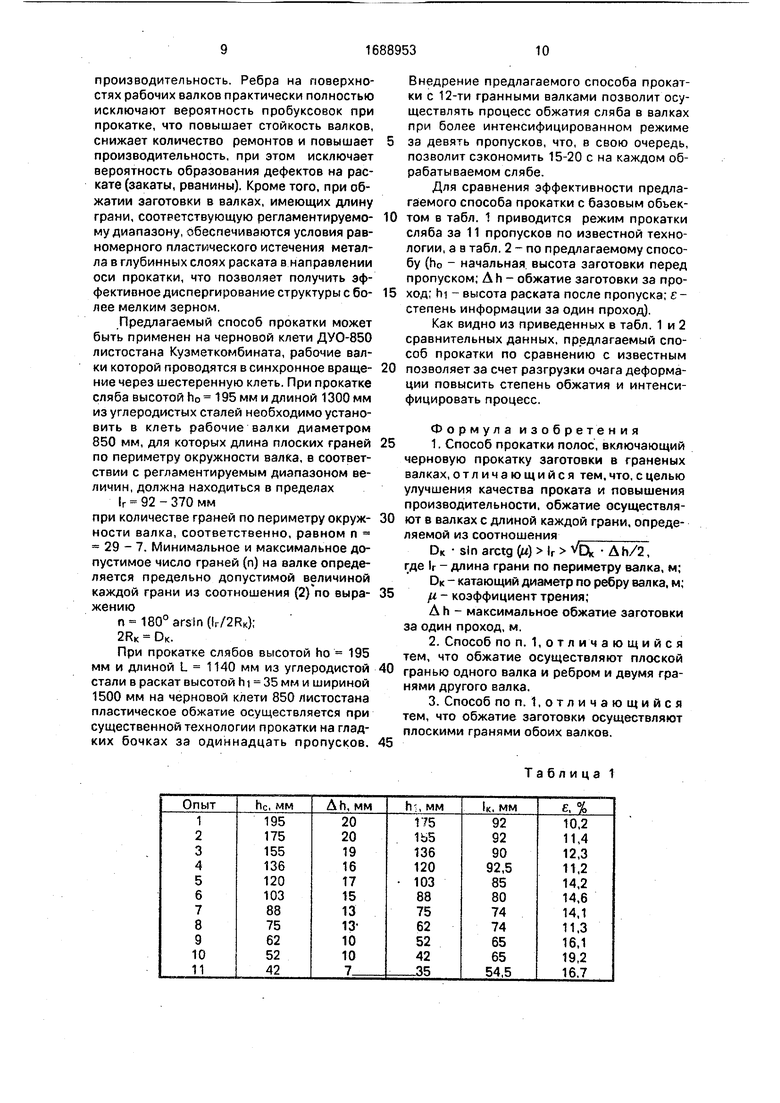

На фиг. 1 представлена схема,иллюстрирующая процесс прокатки при симметричном взаимодействии со стороны обеих валков в очаге деформации по одной плоской грани; на фиг. 2 - схема, иллюстрирующая процесс прокатки при симметричном относительно оси прокатки взаимодействии со стороны каждого из валков по одной клиновой поверхности в очаге деформации, об- разованные парой плоских граней и ребром; на фиг. 3 и 4 - схема, изображающая очаг деформации в период ассиметрич- ного взаимодействия с металлом по одной плоской грани от каждого из валков.

Способ прокатки может осуществляться или при симметричном взаимодействии относительно оси прокатки граней синхронно вращаемых валков, или при асимметричном взаимодействии плоских граней обеих валков, В обоих режимах осуществление процесса прокатки начинается с захвата металла валками, который обеспечивается за счет вдавливания в поверхность задаваемой заготовки ребра плоских граней, или обоих, или одного из валков. При этом обеспечивается надежный клещевой захват заготовки, позволяющий производить прокатку с высокой степенью деформации без пробуксовок. В процессе прокатки при вращении валков в контакт с поверхностью обжимаемой заготовки периодически вступают или одна, или две грани, со стороны каждого из рабочих валков. Наибольший эффект в обжатии заготовки валками приходится на тот период, когда в контакт с поверхностью раската вступает клинооб0 разный участок, образованный плоскими гранями и ребром между ними. Клинообразный профиль поверхности бочки одного из рабочих валков при взаимодействии с поверхностью заготовки в контактной зоне

5 обеспечивает четкое разделение очага деформации на зону опережения и отставания. При этом граница нейтрального сечения в очаге деформации формируется ребром, разделяющим две плоские грани

0 рабочего валка. Объем металла заготовки, сопряженный с плоскими гранями валков на входе в очаг деформации, образует зону отставания AiBi52A2, а часть металла, находящаяся в контакте с плоскими гранями со

5 стороны выхода металла из валков BiBi52B2, образует зону опережения (фиг. 2 и 3). Объем металла, находящийся в зоне очага деформации, раздвигается клиновым профилем валка на две части, каждая из

0 которых имеет достаточно высокую степень возможности скольжения по поверхностям плоских граней во взаимно противоположные направления вдоль оси прокатки. По мере поворота валков происходит смеще5 ние делительного ребра клиновой поверхности валка в сторону выдачи раската, что приводит к смещению нейтрального сечения в сторону выдачи заготовки из валков. Такая периодическая прогонка нейтрально0 го сечения через очаг деформации от его входа до выхода гребнем клиновой поверхности каждого из рабочих валков сопровождается соответствующим периодическим изменением величины зоны опережения и

5 отставания в очаге деформации. Периодическая подвижность нейтрального сечения в направлении оси прокатки, соответствующая гребным движениям ребер плоских гра- неь- валков, обеспечивает вибрационный

0 характер пластического деформирования металла, который заключается в разделении обьема металла, находящегося в очаге на две зоны с последующим их поочередным .продвижением в направлении хода прокат5 ки при непрерывно изменяющейся долевой составляющей этих зон по объему. Каждая из зон расчленного объема очага деформации имеет достаточную высокую степень возможности скольжения по гладким поверхностям плоских граней валков во взаимно

противоположные стороны, что соответствует интенсификации вытяжки раската в межвалковом зазоре. Коэффициент трения на контактных поверхностях бойков (и) с обжимаемым материалом взаимосвязан с углом трения $3) между образцом и коническими бойками пропорциями

// tg/3 или, наоборот,

/ агс1д/г,(1)

где/а - коэффициент трения на поверхности бойков в контакте с обжимаемым материалом;

/ - угол трения между поверхностью образца и коническим бойком,

Воспользовавшись выражением (1), можно определить центральный угол Q для каждого из валков, который опирается на дугу, образованную делением периметрической окружности на грани. Этот центральный угол для каждого из валков равен удвоенному углу трения, т.е. Q 2 Д При этом максимальную длину плоских граней по периметру валка через угол трения можно выразить соотношением

1Г 2 RK sin уЗ DK sin anctg /г. (2)

Полученная через соотношение (2) длина грани валка по периметру окружности является максимально допустимой величиной, при которой еще обеспечивается нормальное осуществление процесса прокатки. Дальнейшее увеличение длины граней приводит к тому, что угол трения между гранями и поверхностью обжимаемого металла увеличится, а число граней по периметру валка уменьшится, и процесс прокатки заменится на процесс резки клиновидными поверхностями. Иначе говоря, процесс прокатки заменен на периодическое гильотенирование раската гранеными ребрами валков. Это вызовет сильную детонацию привода, что сведет практически к нулю положительный эффект от предлагаемого способа. Кроме того, выдаваемый раскат имеет настолько высокую разнотолщинность и столь глубокие вмятины на поверхности, что весьма сложно осуществлять дальнейшую обработку в обычных прокатных клетях с гладкими бочками валков.

Минимальная величина длины граней на рабочей поверхности валков определяется длиной дуги контакта между валком и обжимаемым металлом. При этом длина грани не должна быть меньше или равной длине дуги контакта, поскольку, в этом случае, произойдет взаимодействие с металлом со стороны одного валка двух или более-ребер в контактной зоне по длине дуги захвата. Если со стороны одного валка в контакт с

обжимаемым металлом вступят сразу хотя бы два ребра, то на плоской грани между этими ребрами будет прилипание, что, в свою очередь, ухудшит энергосиловые параметры процесса прокатки и сведет к нулю положительный эффект от предлагаемого способа прокатки. Поэтому минимальное значение величины длины плоской грани на рабочих валках должно соответствовать выражению

или 1Г VDK А h/2 (3) Способ прокатки может осуществляться как при синхронном, так и при асинхронном вращении обеих рабочих валков. Тем не менее, при синхронном вращении валков, и при таком взаимодействии поверхностей рабочих валков, когда в очаге деформации напротив плоской грани одного валка противодействует ребро двух граней противоположного валка, достигается наибольший эффект. При этом разнотолщинность выдаваемого раската имеет минимальную величину, энергетические затраты на осуществление процесса прокатки - относительно

пониженные величины, а структура металла на выдаче - меньшую степень наклепа, что обеспечивает дальнейшую прокатку (фиг. 3 и 4).

Однако осуществить такой режим возможно не на всех существующих прокатных станах. Ряд прокатных станов имеет конструкцию рабочих валков с весьма ограниченными прочностными характеристиками привс,., шх хвостовиков, что не позволяет

передавать на них даже полную величину момента прокатки. Для таких.станов, не допускающих осуществление передачи крутящего момента от привода через хвостовик одного из валков, необходимо осуществлять

прокатку при синхронности вращения валков и при взаимодействии в очаге деформации напротив каждой плоской грани одного валка, аналогичной грани другого и, напротив, каждого ребра одного валка аналогичного ребра другого валка. При этом энергосиловой эффект от применения предлагаемого способа будет немного меньше однако, нагрузки на привод будут иметь более равномерно-распределенную величину

(фиг. 1 и 2).

Клинообразная форма поверхности рабочих валков в зоне очага деформации позволяет не только улучшить режим работы прокатного стана по энергосиловым параметрам, но еще и существенно облегчает процесс захвата металла валками, что в совокупности позволяет увеличить обжатие заготовки за каждый проход через межвалковый зазор, и, соответственно, увеличить

производительность. Ребра на поверхностях рабочих валков практически полностью исключают вероятность пробуксовок при прокатке, что повышает стойкость валков, снижает количество ремонтов и повышает производительность, при этом исключает вероятность образования дефектов на раскате (закаты, рванины). Кроме того, при обжатии заготовки в валках, имеющих длину грани, соответствующую регламентируемо- му диапазону, обеспечиваются условия равномерного пластического истечения металла в глубинных слоях раската в направлении оси прокатки, что позволяет получить эффективное диспергирование структуры с бо- лее мелким зерном.

Предлагаемый способ прокатки может быть применен на черновой клети ДУО-850 листостана Кузметкомбината, рабочие валки которой проводятся в синхронное враще- ние через шестеренную клеть. При прокатке сляба высотой И0 195 мм и длиной 1300 мм из углеродистых сталей необходимо установить в клеть рабочие валки диаметром 850 мм, для которых длина плоских граней по периметру окружности валка, в соответствии с регламентируемым диапазоном величин, должна находиться в пределах

Ir 92 - 370 мм

при количестве граней по периметру окруж- ности валка, соответственно, равном п 29-7. Минимальное и максимальное допустимое число граней (п) на валке определяется предельно допустимой величиной каждой грани из соотношения (2) по выра- жению

n 180°arsin(lr/2RK);

2RK DK.

При прокатке слябов высотой ho 195 мм и длиной L 1140 мм из углеродистой стали в раскат высотой h i 35 мм и шириной 1500 мм на черновой клети 850 листостана пластическое обжатие осуществляется при существенной технологии прокатки на гладких бочках за одиннадцать пропусков.

Внедрение предлагаемого способа прокатки с 12-ти гранными валками позволит осуществлять процесс обжатия сляба в валках при более интенсифицированном режиме за девять пропусков, что, в свою очередь, позволит сэкономить 15-20 с на каждом обрабатываемом слябе.

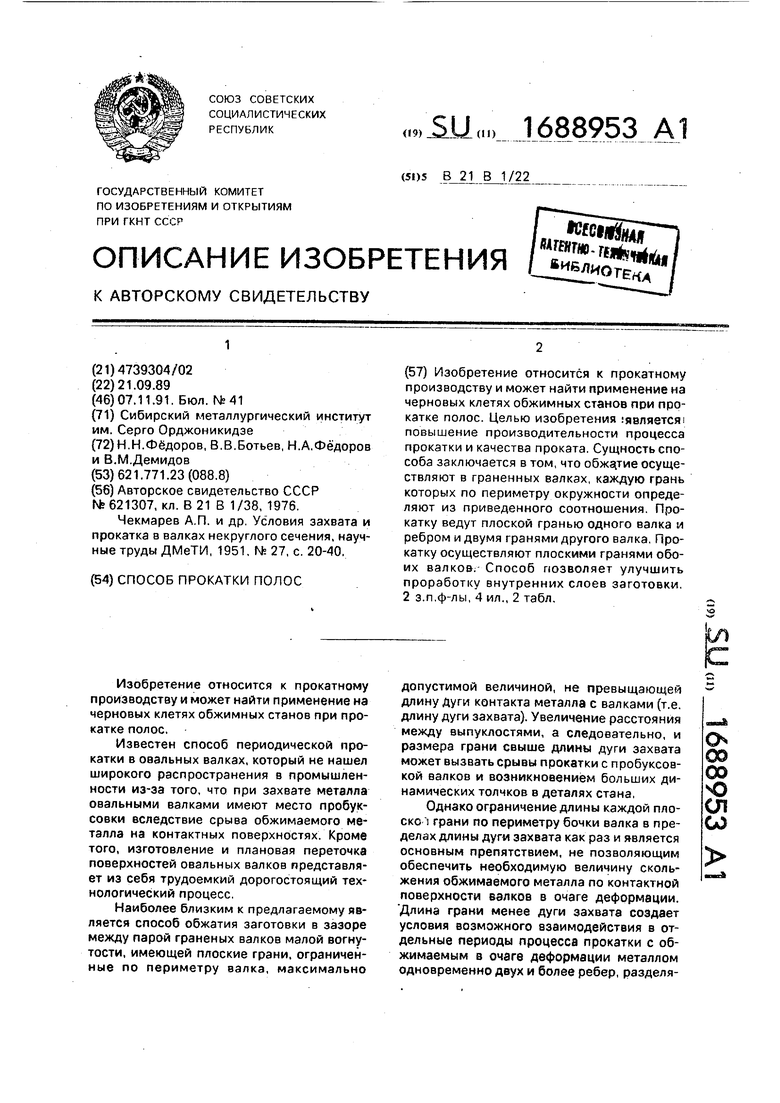

Для сравнения эффективности предлагаемого способа прокатки с базовым объектом в табл. 1 приводится режим прокатки сляба за 11 пропусков по известной технологии, а в табл. 2 - по предлагаемому способу (h0 - начальная высота заготовки перед пропуском; Ah - обжатие заготовки за проход; hi - высота раската после пропуска; е- степень информации за один проход).

Как видно из приведенных в табл. 1 и 2 сравнительных данных, предлагаемый способ прокатки по сравнению с известным позволяет за счет разгрузки очага деформации повысить степень обжатия и интенсифицировать процесс.

Формула изобретения

1.Способ прокатки полос, включающий черновую прокатку заготовки в граненых валках, отличающийся тем, что, с целью улучшения качества проката и повышения производительности, обжатие осуществляют в валках с длиной каждой грани, определяемой из соотношения

DK sin arctg (и) lr vDt -Ah/2, где lr - длина грани по периметру валка, м;

DK - катающий диаметр по ребру валка, м;

/г - коэффициент трения;

Ah- максимальное обжатие заготовки за один проход, м.

2.Способ по п. 1,отличающийся тем, что обжатие осуществляют плоской гранью одного валка и ребром и двумя гранями другого валка.

3.Способ по п. 1,отличающийся тем, что обжатие заготовки осуществляют плоскими гранями обоих валков.

| название | год | авторы | номер документа |

|---|---|---|---|

| СПОСОБ ПРОКАТКИ ПОЛОС | 1992 |

|

RU2006299C1 |

| Способ прокатки | 1988 |

|

SU1570806A1 |

| Способ прокатки | 1988 |

|

SU1629117A1 |

| Прокатный стан и соединительный элемент привода рабочих валков прокатного стана | 1990 |

|

SU1738397A1 |

| Способ прокатки полос | 1987 |

|

SU1574294A1 |

| Способ прокатки полосы | 1980 |

|

SU889161A1 |

| Способ прокатки на непрерывных станах | 1990 |

|

SU1736647A1 |

| Способ горячей прокатки полос и листов | 1986 |

|

SU1509142A1 |

| Способ прокатки слитков и заготовок | 1987 |

|

SU1480906A1 |

| СПОСОБ ДВУХРУЧЬЕВОЙ ПРОКАТКИ АРМАТУРНОЙ СТАЛИ | 2006 |

|

RU2327537C2 |

Изобретение относится к прокатному производству и может найти применение на черновых клетях обжимных станов при прокатке полос. Целью изобретения является i повышение производительности процесса прокатки и качества проката. Сущность способа заключается в том, что обжатие осуществляют в граненных валках, каждую грань которых по периметру окружности определяют из приведенного соотношения. Прокатку ведут плоской гранью одного валка и ребром и двумя гранями другого валка. Прокатку осуществляют плоскими гранями обоих валков. Способ позволяет улучшить проработку внутренних слоев заготовки. 2 з.п.ф-лы, 4 ил., 2 табл.

Таблица 1

Таблица 2

VUt,Ј

Фм,гЗ

Фиг f

| Способ горячей прокатки толстых листов,например,из непрерывнолитых слябов и устройство для его осуществления | 1976 |

|

SU621307A3 |

| Выбрасывающий ячеистый аппарат для рядовых сеялок | 1922 |

|

SU21A1 |

| Чекмарев А.П | |||

| и др | |||

| Условия захвата и прокатка в валках некруглого сечения, научные труды ДМ еТИ, 1951, № 27, с | |||

| Прибор для промывания газов | 1922 |

|

SU20A1 |

Авторы

Даты

1991-11-07—Публикация

1989-09-21—Подача