Изобретение относится к прокатному производству и может быть использовано на обжимных и заготовочных станах, а также в обжимных клетях предельных сортовых станов.

Цель изобретения - повышение качества проката путем улучшения выработки поверхностных дефектов

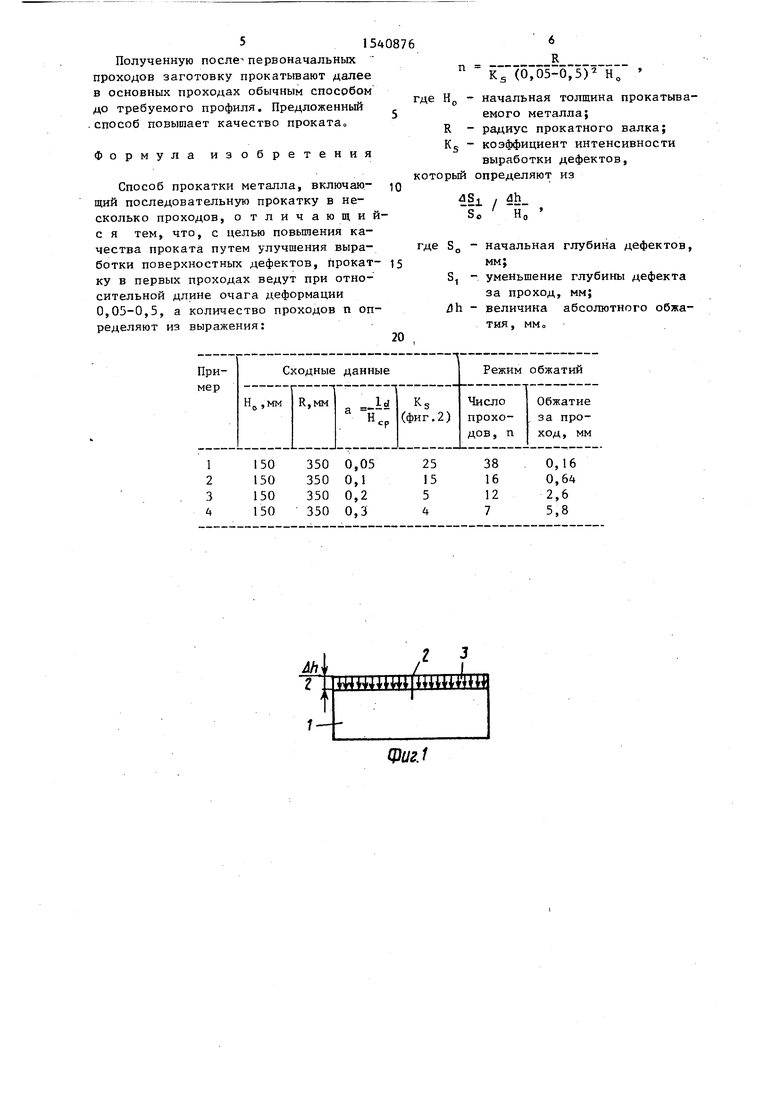

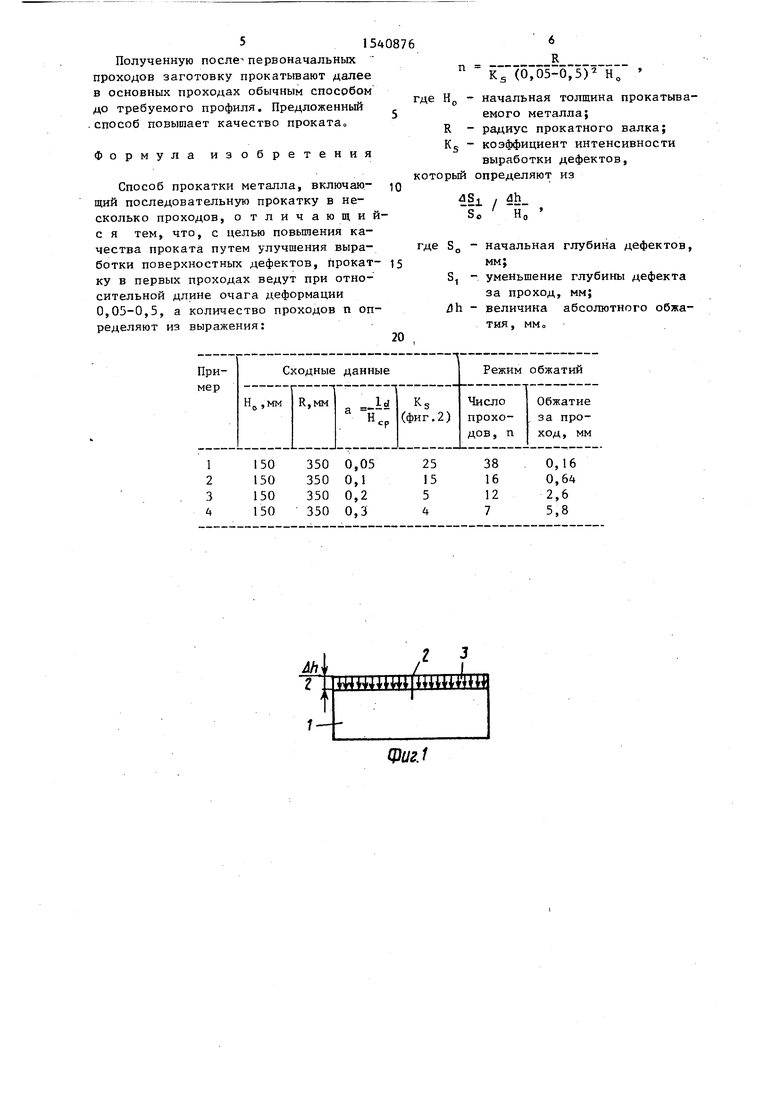

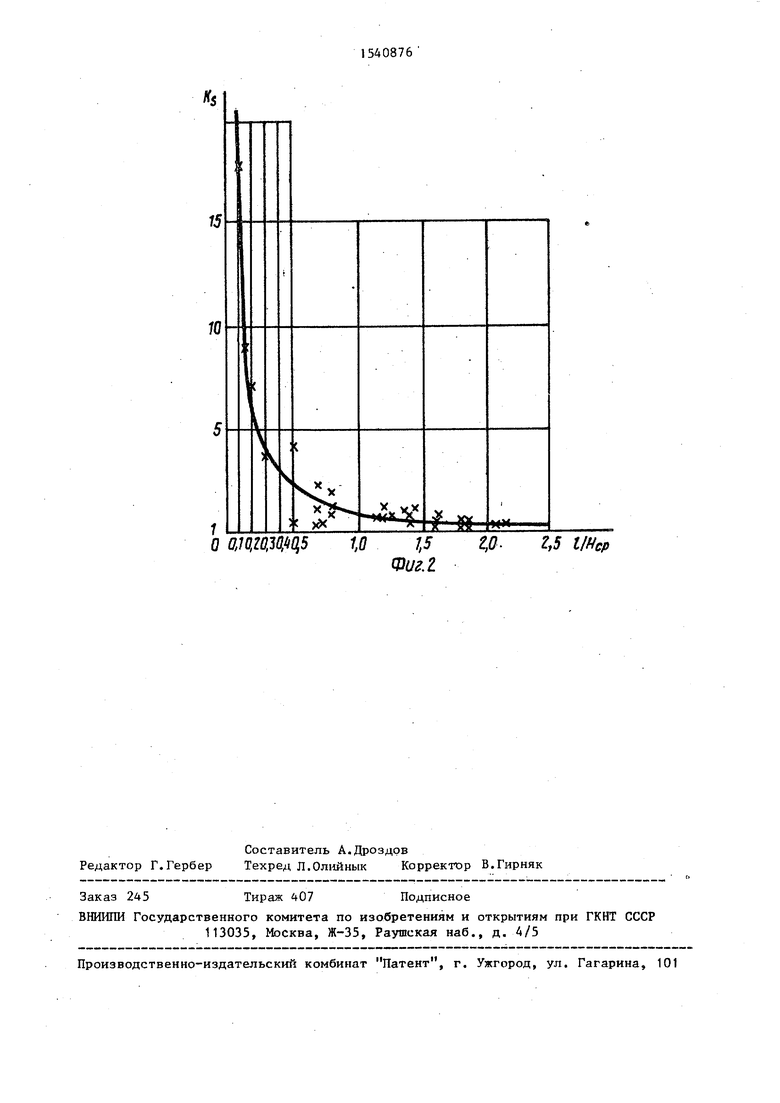

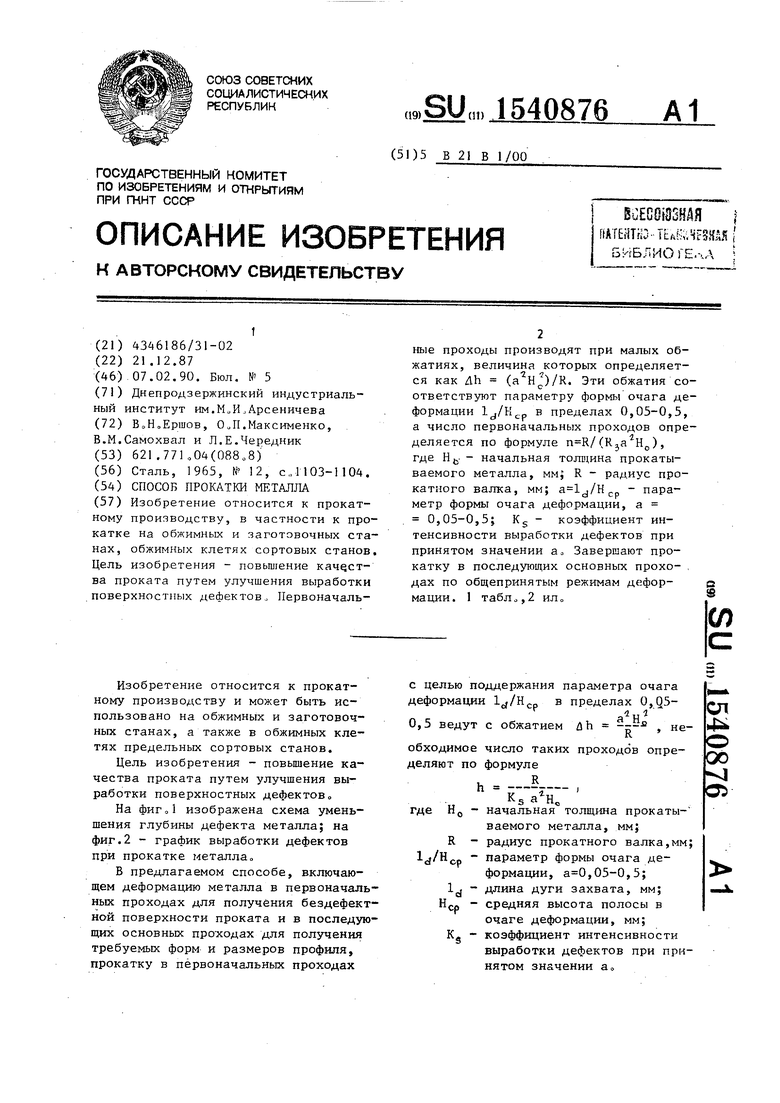

На изображена схема уменьшения глубины дефекта металла; на фиг.2 - график выработки дефектов при прокатке металла,,

В предлагаемом способе, включающем деформацию металла в первоначальных проходах для получения бездефектной поверхности проката и в последующих основных проходах для получения требуемых форм и размеров профиля, прокатку в первоначальных проходах

с целью поддержания параметра очага

WH(

деформации 0,5 ведут с обжатием

в пределах 0,Q5- flh

, filMJ

необходимое число таких проходов определяют по формуле R

h -

Ks a4H,

где Н0 - начальная толщина прокатываемого металла, мм;

-радиус прокатного валка,мм;

-параметр формы очага деформации, ,05-0,5;

Ь/н

ср

СЛ

4

ОО

05

1 . - длина дуги захвата, мм;

Н

-средняя высота полосы в очаге деформации, мм;

-коэффициент интенсивности выработки дефектов при принятом значении а

Способ осуществляется следующим образомо

Сначала производят предварительные (первоначальные) проходы до полной выработки поверхностных дефектов Такая выработка обеспечивается у,по- скольку прокатка в предварительных проходах ведется со значениями параметра формы очага деформации , в пределах 0,05-0,5 в результате менения обжатий ah ™ , т.е. инR

тервалу значений lj/HCp 0,05-0,5 соответствуют обжатия, малые по своим абсолютным значениям в сравнении с начальной высотой заготовки„ Поэтому удлинение и уширение деформируемого металла крайне малы и преимущественное развитие получает высотное тече- ние металла по направлению к центру сечения о При этом металл протекает мимо дефекта, глубина которого ес- стественно уменьшается Уменьшение 1 лубины дефекта изображено на фиг.1, где приведены следующие обозначения: 1 - поперечное сечение деформируемого металла; 2 - поверхностный дефект 3 - деформируемый (смещенный) слой металла малой толщины, обусловленный параметром очага деформации ld/HCp 0,05-0,5 в результате обжатия йп - И Н R

Стрелками обозначено направление движения смещаемого объема металла После завершения первоначальных проходов все остальные (основные ) производят по общепринятым режимам для получения проката требуемых форм и размеров.

Пример расчета обжатий в первоначальных проходах по предложенному способу о

Исходные данные: Н0 150 мм, R

350 мм, а ld/Hcp 0,2, (фиг.

, а2Н° 0,2 150 , h . . 2,b мм;

ДЬ

п

R

Ksa%

350

oz - Tso

2,b мм; 11,Ъ 12

Более подробные результаты расчета для других значений а, примерные режимы обжатий приведены в таблице

Исследование выработки, дефектов при прокатке металла на гладкой бочке , проведенное в индустриальном институте, дало результаты, приведенные на фиГо20

Показатель интенсивности выработки дефектов Ks, характеризующий степень уменьшения глубины дефекта-на 1% обжатия полосы, резко увеличивается при снижении параметра ld/Hcp в пределах 0,5-0,05 и остается неизменным при более 0,5„ При уменьшении параметра ld/H ниже 0,05 дальнейшего увеличения К5 практически не происходит, так как верхняя часть кривой на фиг„2 становится параллельной оси ординат«, Таким образом, интервал значении 1d/Kcp в пределах 0,05-0,5, при котором происходит явная интенсификация выработки дефектов, является наиболее оптимальным о

Формулы для определения величины сжатия 4Ь и потребного числа проходов п получены следующим образом

1. Формулы для Ah

1л VR дЬ VR йЬ

а

Н

СР

Но + h

2

В связи с малой величиной обжатия по сравнению с начальной высотой полосы (Н0) и средней в очаге деформа,,, . 2Н0- dh ции (Нср), принимаем,что«н

l/Rdh Тогда а -ц-;

Но

1 Rdh а 5 ЛЬ Н0

2. Формула для п

So п -----

US

R

(О

(2)

где S0 - начальная глубина дефекта,

мм;

US. - уменьшение глубины дефекта за проход, мм,

dSi

ДЬ

So

5l н 0

(3)

где KS - коэффициент интенсивности

выработки дефекта Из уравнения (3)

So Но

4S Ksih

So подставляя значение --- в уравнение

(2), получаем п - и с учетом (I)

п

R

(4)

51540876

Полученную после4 первоначальных проходов заготовку прокатывают далее в основных проходах обычным способом до требуемого профиля. Предложенный способ повышает качество проката

Формула изобретения

Способ прокатки металла, включаю- щий последовательную прокатку в несколько проходов, отличающий с я тем, что, с целью повышения качества проката путем улучшения выработки поверхностных дефектов, прокат- ку в первых проходах ведут при относительной длине очага деформации 0,05-0,5, а количество проходов п определяют из выражения:

п

6

R

Ks (0,05-0,5)2 Н,

где Н0 - начальная толщина прокатываемого металла;

R - радиус прокатного валка; К5 - коэффициент интенсивности

выработки дефектов, который определяют из

4Sj S0

, dh

н7

S0 - начальная глубина дефектов,

ММ}

S, - уменьшение глубины дефекта за проход, мм;

ЛЬ - величина абсолютного обжатия, ММ о

&

1

о щгамщв 1,о its

Фиг. i

tfi. Z,5 llHCf

| название | год | авторы | номер документа |

|---|---|---|---|

| Способ прокатки слябов | 1990 |

|

SU1787602A1 |

| Способ реверсивной прокатки сплошных круглых профилей | 1991 |

|

SU1817709A3 |

| СПОСОБ НЕПРЕРЫВНОГО ИЗГОТОВЛЕНИЯ БИМЕТАЛЛИЧЕСКИХ МНОГОСЛОЙНЫХ ЗАГОТОВОК И УСТАНОВКА ДЛЯ ЕГО ОСУЩЕСТВЛЕНИЯ | 2001 |

|

RU2195392C1 |

| СПОСОБ ПРОКАТКИ С СОЗДАНИЕМ ЗАДАННОГО НАПРЯЖЕННОГО СОСТОЯНИЯ ПО СЕЧЕНИЮ ЗАГОТОВКИ И ЗАГОТОВКА ДЛЯ ЕГО ОСУЩЕСТВЛЕНИЯ | 2005 |

|

RU2311974C2 |

| СТАЛЬНОЙ СЛИТОК | 2007 |

|

RU2368454C2 |

| СПОСОБ ПРОКАТКИ НА ОБЖИМНЫХ СТАНАХ | 1997 |

|

RU2128094C1 |

| Способ горячей прокатки металлов и сплавов | 1991 |

|

SU1801631A1 |

| СПОСОБ ПРОКАТКИ ЖЕЛЕЗНОДОРОЖНЫХ РЕЛЬСОВ С ДВОЙНЫМИ УКЛОНАМИ ВНУТРЕННИХ ГРАНЕЙ ФЛАНЦЕВ ПОДОШВЫ | 2021 |

|

RU2764911C1 |

| Способ холодной прокатки полос | 1988 |

|

SU1585029A1 |

| Способ получения сортового проката | 1989 |

|

SU1659137A1 |

Изобретение относится к прокатному производству, в частности к прокатке на обжимных и заготовочных станках, обжимных клетях сортовых станов. Цель изобретения - повышение качества проката путем улучшения выработки поверхностных дефектов. Первоначальные проходы производят при малых обжатиях, величина которых определяется как ΔН = (A2H2)/R. Эти обжатия соответствуют параметру формы очага деформации LD/Hср в пределах 0,05 - 0,5, а число первоначальных проходов определяется по формуле N=R/(KSA2H0), где H0 - начальная толщина прокатываемого металла, мм

R = радиус прокатного валка, мм

A=LD/Hср - параметр формы очага деформации, A = 0,05 - 0,5

KS - коэффициент интенсивности выработки дефектов при принятом значении A. Завершают прокатку в последующих основных проходах по общепринятым режимам деформации. 1 табл.

| Сталь, 1965, № 12, с,1103-1104. |

Авторы

Даты

1990-02-07—Публикация

1987-12-21—Подача