(Л

С

| название | год | авторы | номер документа |

|---|---|---|---|

| Способ прокатки на блюминге слитков и слиток для его осуществления | 1987 |

|

SU1424877A1 |

| СПОСОБ ПРОКАТКИ СЛЯБОВ ИЗ СЛИТКОВ | 2010 |

|

RU2453384C2 |

| СТАЛЬНОЙ СЛИТОК | 2007 |

|

RU2368454C2 |

| Слиток для деформирования | 1981 |

|

SU1014600A1 |

| Слиток | 1985 |

|

SU1297955A1 |

| СПОСОБ ПРОКАТКИ СЛИТКОВ ПИРАМИДАЛЬНОЙ ФОРМЫ НА ОБЖИМНЫХ И ЗАГОТОВОЧНЫХ СТАНКАХ | 1997 |

|

RU2128093C1 |

| СПОСОБ ПРОКАТКИ НА ОБЖИМНЫХ СТАНАХ | 1997 |

|

RU2128094C1 |

| Способ прокатки слитков и заготовок | 1987 |

|

SU1480906A1 |

| Способ калибровки валков блюминга | 1990 |

|

SU1776208A3 |

| Слиток | 1983 |

|

SU1197753A1 |

Использование: прокатка слитков на блюминге при транспортировании слитка к стану мостовым краном с керновым захватом. Сущность изобретения: после нагрева слитка его захватывают керном с углом конусности 120-130° и вдавливают в слиток на глубину, определяемую по ре- гламенчированнрй зависимости. Прокатку слитка до первой кантовки ведут с суммар- ным обжатием до первой кантовки, равным 5-11-кратной глубине отпечатка. 1 табл.

Изобретение относится к металлургии, а именно к обработке металлов давлением и может быть использовано при прокатке слитков, когда металл передают к блюмингу мостовым краном с керновым захватом и на его поверхности образуется углубление от внедрения керна.

Известен способ прокатки на блюминге, валки которого имеют множественные выступы. Данный способ обеспечивает лучшую прорабатываемость поверхности металла выкатываемость части мелких дефектов.

Применительно к выкатываемости отпечатка от керна данный способ неэффективен, так как глубина последнего (до 50 мм) на порядок больше высоты выступа.

Известен способ, включающий удаление поверхностного слоя металла по всем четырем граням огневой или механической зачисткой перед прокаткой.

Однако такое удаление приводит к большим невозвратным потерям металла (до 7-8%), равным объему удаляемого слоя, необходимости иметь соответствующее оборудование, дополнительному расходу кислорода для огневой или инструмента для механической зачистки, содержать дополнительный обслуживающий персонал.

Наиболее близким по технической сущности является способ, предусматривающий возможность устранения дефекта при прокатке, если углубление от керна имеет пологие края и соотношение диаметра к глубине (5-6): 1.

Однако данный способ имеет существенный недостаток, состоящий в том, что он не учитывает, что на практике наиболее часто при прокатке слитка до первой кантовки грани с отпечатком от кернов находятся на необжммаемой боковой поверхности. При обжатии в первых проходах до кантовки за

xi ел ся ю ч

шливф

счет высотной деформации и уширения, углубление от керна меняется таким образом, что оно углубляется и угол выхода боковых стенок отпечатка на поверхность металла уменьшается приближаясь к 90°. При после- дующей прокатке после первой кантовки такое углубление превращается в трещину. Кроме того обеспечить формоизменение углубления От керна указанной формы и одновременно надежно удерживать слиток на весу и транспортировать без срыва кернами, имеющими угол конусности в расчетных пределах около 140° практически невозможно. Последнее обстоятельство требует для надежного удерживания и транспорти- ровки такого внедрения керна в тело слитка, когда кроме плоского дна и пологого участка появляется цилиндрический участок в углублении, боковые стенки которого выходят на поверхность металла под углом 90° (при этом соотношение между диаметром и глубиной отпечатка от керна находится в рекомендуемых пределах (5-6):1). В этом случае в процессе деформации кромки углубления, выходящие на поверхность, смыкаются бы- стрее, чем происходит подъем частиц металла со дна углубления и образуется трещина, раскатать которую далее невозможно. В соответствии с этим способом на практике чаще всего используют керны с коническим участком, однако угол конусности не регламентируется. Последнее является существенным недостатком, так как от угла конусности керна может зависеть выхаты- ваемость углубления на слитке. С уменьше- пием угла конусности керна (что часто делается на практике для надежного захвата слитка, удержания и транспортировки его к стану) соответственно увеличивается угол выхода боковой стенки углубления к поверхности и при прокатке на месте углубления от керна неизбежно образуется трещина.

Существенным недостатком известного способа является то, что он не регламента- рует нужную глубину внедрения керна в металл, так как не учитывает механические свойства металла слитка, усилие сжатия, действующее по оси керна, определяемое кон струкцией захвата и режим деформации. В результате чего при недостаточном внедрении керна в слиток возможен срыв его с захвата, а при слишком глубоком - образование на прокате дефектов в виде трещин. В ряде случаев прокатку на блюминге ведут так, что отпечаток от керна попадает под деформирующее воздействие валков на контактной поверхности в первых проходах до кантовки. В этих условиях известный способ, кроме названных выше обладает

тем недостатком, что не регламентирует минимальное обжатие при котором должно происходить полное исчезновение отпечатка от керна до кантовки. При этом если до кантовки он не выкатался (удлинился в соответствии с вытяжкой и несколько уменьшилась его глубина), то уже приобрел такую форму, усугубляемую при деформации после второй кантовки уже невозможно. Наличие дефекта от кернового захвата на прокатке (когда слиток взят керновым захватом за среднюю часть, а не за обрезаемую головную либо донную) сразу переводит прокатанные из него штанги в брак либо требует дополнительной обрези по длине или обточки поверхности, что приводит к большим потерям металла.

Целью изобретения является устранение поверхностного дефекта при прокатке слитка.

Поставленная цель достигается тем, что согласно способу прокатки слитка, включающему захват слитка керновым захватом с кернами заданной конусности 120-130°, вда- ливающиеся в слиток на глубину, определяемую из зависимости: ,17-0,21) VP/oy , где Р - сила сжатия кернового захвата, кг; h - глубина вдавливания, мм; ov - предел текучести материала слитка, кг/мм2, а прокатку слитка ведут с суммарным обжатием до первой кантовки, равным 5-1 кратной глубине отпечатка.

При использовании кернов, имеющих рекомендуемый угол конусности, внедряющихся в тело на заданную глубину, на металле образуется коническое углубление, которое полностью раскатывается при прокатке с заданным обжатием. Выбор угла конусности, выполненный экспериментальным путем, обусловлен тем, что при углах конусности меньше 120° образуется углубление, в котором в результате прокатки смыкание кромок впадины опережает уменьшение ее высоты за счет обжатия и в результате впадина превращается в трещину. При углах конусности более 130° глубина внедрения керна в металл уменьшается настолько, что возникает опасность срыва слитка при подъеме.

Для реализации предлагаемого способа необходимо, чтобы керн, имеющий коническую и цилиндрическую части, входил в металл на заданную формулой приобретения глубину, равную части высоты конического участка, при этом в теле слитка образуется конусное углубление. Ограничение внедрения керна на часть конического участка, а не на всю его длину обусловлено тем, что при нагреве слитков на практике возможно существенное колебание температуры металла, сильно влияющее на величину предела текучести, что может привести к снижению

последнего и увеличению заглубления керна в слиток с образованием впадины, имеющей не только коническую, но и цилиндрическую часть. Экспериментально установлено, что появление цилиндрической части (вертикальный выход стенки углубления на поверхность металла) практически исключает возможность раскатки углубления и приводит к образованию трещин (даже при соотношении диаметра и глубины впадины более 6:1) при любом допустимом обжатии даже если угол конусности керна находится в рекомендуемом интервале.

При определении глубины пластического внедрения керна в металл использовали условие равенства силы сжатия захвата, действующей по оси керна и реакции металла при вхождении керна на нужную глубину

-ov(1 +я/2),(1)

где Р - сила сжатия захвата, действующая по оси керна:

F- площадь поперечного сечения конического участка керна, соответствующего глубине внедрения его в металл;

Г7г-( 1 4-л/2 ) - напряжение внедрения плоского керна в металл. Учитывая, что F лО /А, определили значение D из выражения:

-ZTP

CFr (1 + Л/2 }Л

где D - диаметр углубления от керна на поверхности металла.

И далее из тригонометрических соотношений, зная рекомендуемый угол наклона боковой стенки углубления, равный углу конусности керна (120-130°), определили глубину внедрения керна в металл h

h(0,17-0,21)

При окончательном представлении соотношения (2) постоянные величины tg и лок.- руглили до второго знака после запятой, что вполне достаточно для технических решений.

Учитывая, что уровень обжатий металла после первой кантовки всегда больше, чем до нее, то определяющей, в смысле устранения дефекта от кернового захвата, является деформация до первой кантовки. Минимальный рекомендуемый ее уровень гарантирует выкатывание дефекта на грани, контактирующей с валками, максимальный регламентирует деформацию дефекта на грани, попадающей в зазор между валками.

Экспериментально установлено, что при рекомендуемом в формуле изобретения обжатии, форме и глубине отпечатка or керна, последний полностью исчезает при прокатке, если он попадает на обжимаемую в первом проходе грань слитка. При обжатии меньшем рекомендуемых пределов дефект сохраняется после кантовки слиткатюпадая на боковую грань, и превращается в трещину

после второй кантовки. Если углубление в первых проходах до кантовки попадает на боковую грань слитка,то при рекомендуемом в формуле изобретения обжатии не происходит существенного формоизменения впадины и после кантовки и обжатия углубление полностью исчезает. Если обжатие превысит указанное значение, сужение впадины, находящейся на боковой грани, достигнет критического значения и после

кантовки при последующем обжатии она превратиться в трещину.

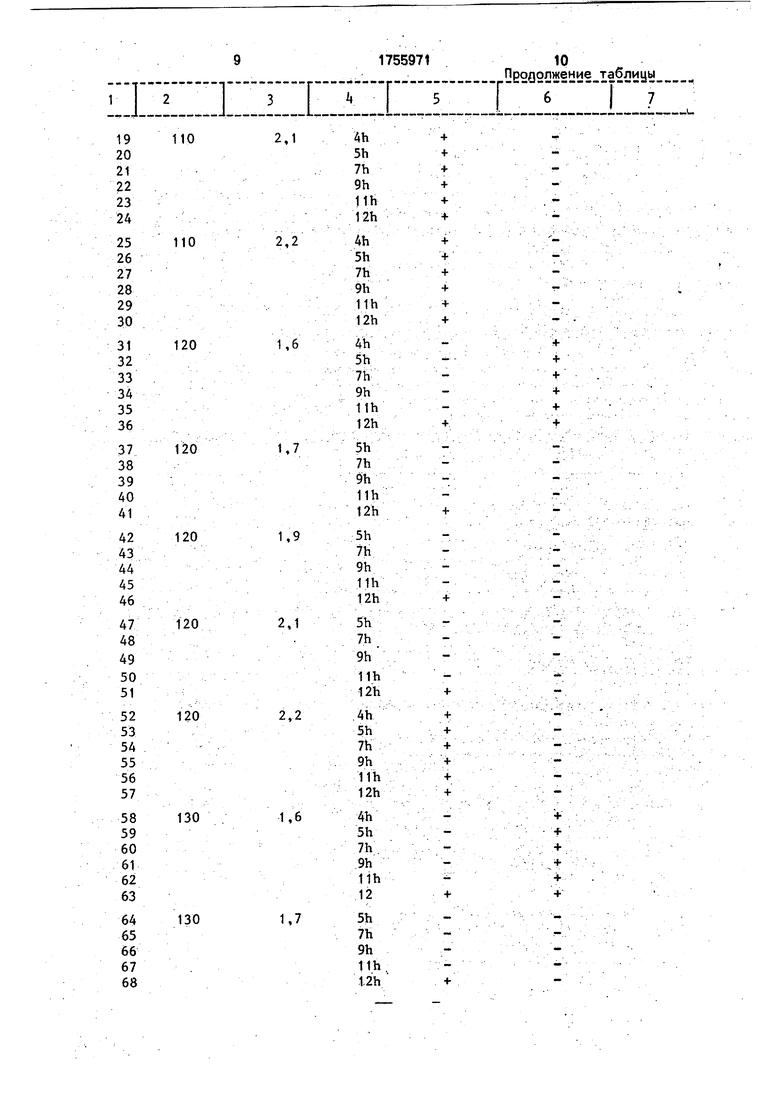

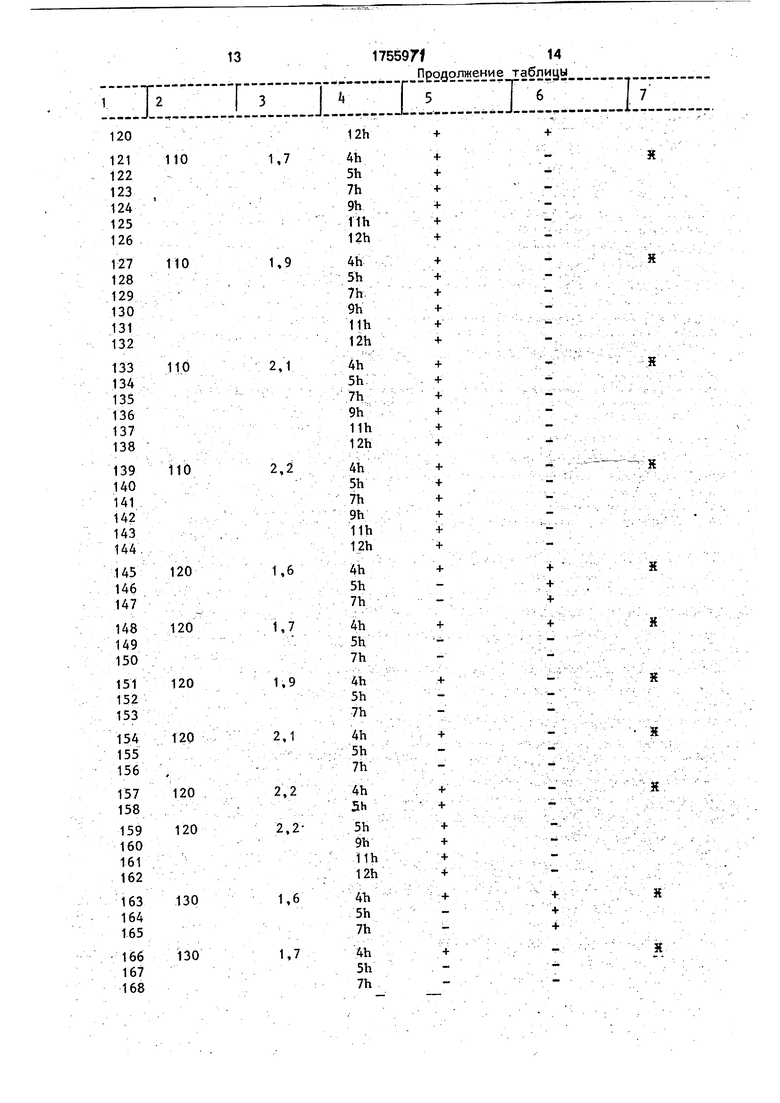

Пример. Проводили испытания способа прокатки слитка.

Отлили из свинца слитки массой 70 кГ с

размерами 150x150x270 мм. Изготовили керны с диаметром цилиндрической части, равным 14 мм для испытания предлагаемого способа и 12 мм - прототипа. Для подачи слитка к стану использовали керновый захват с рычажной системой, обеспечивающей силу сжатия, действующую по оси керка, равную 2,9 массы слитка, т.е. 200 кг.. Использовали керны с углами конусности 110, 120, 130, 140°. На две противоположные грани слитка с помощью кернов захвата нанесли углубления различной глубины согласно предполагаемому изобретению, прототипу и другим режимам.

Согласно соотношению, приведенному

в формуле изобретения необходимая глуби-0 на внедрения керна (h) с заданными углами конусности составляет:

45

50

55

,17-0,21)VP/ffr (0,17-0,21)V 200/2

1,7-2,1 мм

ov - для свинца равно в среднем 2 кг/мм .

Прокатку слитков в диапазоне обжатий проводили по двум вариантам, встречающимся на практике; 1 - когда грань слитка с отпечатком от керна в первых проходах находится в зазоре между валками и попадает на контактную поверхность после первой кан- товкй, 2 - когда грань с отпечатком попадает на контактную поверхность в первых проходах до первой кантовки. Слитки обжимали по двум взаимно перпендикулярным граням с обжатиями в диапазоне 6,4-24,2 мм, что

составляет (4-12)h. Прокатку проводили на стане 200, валки которого в масштабе 1;5 моделировали валки стана 950.

При моделировании способа согласно прототипу внедряли керн в тело слитка на глубину 2,0 и 2,4 мм при длине конусной части 2,0 мм. Угол конусности составлял около 140°, соотношение между диаметром отпечатка и его глубиной составляло соответственно 6 и 5:1. При внедрении керна на 22 мм образовывался конусный отпечаток, а на 2,4 мм - кроме конусного образовывался и цилиндрический участок длиной 0,4 мм.

Результаты проведенных испытаний оценивали по удержанию слитка на весу керновым захватом либо срыву слитка с захвата, также по наличию либо отсутствию трещин на металле после прокатки грани слитка с отпечатком от керна (таблица).

Из таблицы видно, что поставленная цель достигается только при использовании способа в соответствии с формулой предполагаемого изобретения (см, опыты 37-40; 42-45; 47-50; 64-67;69-72; 74-77; 149, 150, 152, 153, 155. 156, 167, 168, 170, 171, 173, 174). В остальных случаях, выходящих за границы, обозначенные формулой изобретения (в том числе прототип) либо сохраняется дефекте виде трещины после прокатки,

либо происходит срыв слитка с кернового захвата.

Предполагаемый способ позволяет экономить металл за счет ликвидации дефекта в виде трещины от кернового захвата, надежно удерживать слиток на весу и транспортировать к стану.

Формула изобретения

Способ прокатки слитков, включающий нагрев слитка, его захват и транспортирование краном с керновым захватом, последующую прокатку с кантовками, отличаю- щ и и с я тем, что, с целью повышения

качества поверхности проката за счет устранения поверхностных дефектов от воздействия захвата, используют керны с углом конусности 120-130°, которые вдавливают в слиток на глубину, определяемую по зависимости

И0.17-0,21). VP/( , где h - глубина вдавливания, мм;

Р -усилие сжатия кернового захвата, кг; CTT - предел текучести материала слитка,

кг/мм2.

а прокатку слитка ведут с суммарным обжатием до первой кантовки, равным 5-11- кратной глубине отпечатка.

I I I I I IIIII Illlll + + + Ч- + + + + + + + + + + + + + + +++ + + + +Ч- + 4. + + + + + +

Прокатка грани с отпечатком до первой кантовки,

| Бейнон Р.Е | |||

| Калибровка валков и расположение прокатных станов | |||

| - М.: Металлур- гиздат, 1961 | |||

| Гинцбург Я.С., Андрацкий К.К | |||

| Прокатка качественной стали | |||

| - М.: Металлургиздат, 1953, с | |||

| Огнетушитель | 0 |

|

SU91A1 |

Авторы

Даты

1992-08-23—Публикация

1991-03-06—Подача