Изобретение относится -к прокатному производству, -в .частности к произ-j водству сортового металла на обжимно-. заготовочных и сортовых прокатных станах.

Цель изобретения - расширение сортамента путем прокатки сортового металла в ящичных калибрах.

Способ прокатки включает последо- вательное обжатие металла во взаимно перпендикулярных направлениях в клетях прокатного стана с чередованием зон выступов и впадин на участке прокатываемого металла, ширину нообразного участка перед сменой направления обжатия устанавливают в соответствии со следующим неравенством

S;(b,4,

--il

ЬТГГ S - ширина участка прокатываемого металла с чередованием

Ч-(

В- зон максимальной и минимальной деформации; средняя высота металла после i+1-го обжатия; ширина металла после i-ro обжатия; ЛЬ; - уширение металла после i+1го обжатия;

Li4 длина волны зон с максимальной и минимальной деформацией при i+1 обжатии, а также тем,что,отношение длины волны зон с максимальной и минимальной , деформацией к разнице в обжатии по зонам деформации устанавливают исходя из неравенства. .

..

где - длина волны зон с максимальной и минимальной деформацией при i-M обжатии; О, - разница в обжатии по зонам

W

СП

С

ю сд

00.

с максимальной и минимально деформацией при i-м обжатии

h; - средняя высота металла после i-ro обжатия.

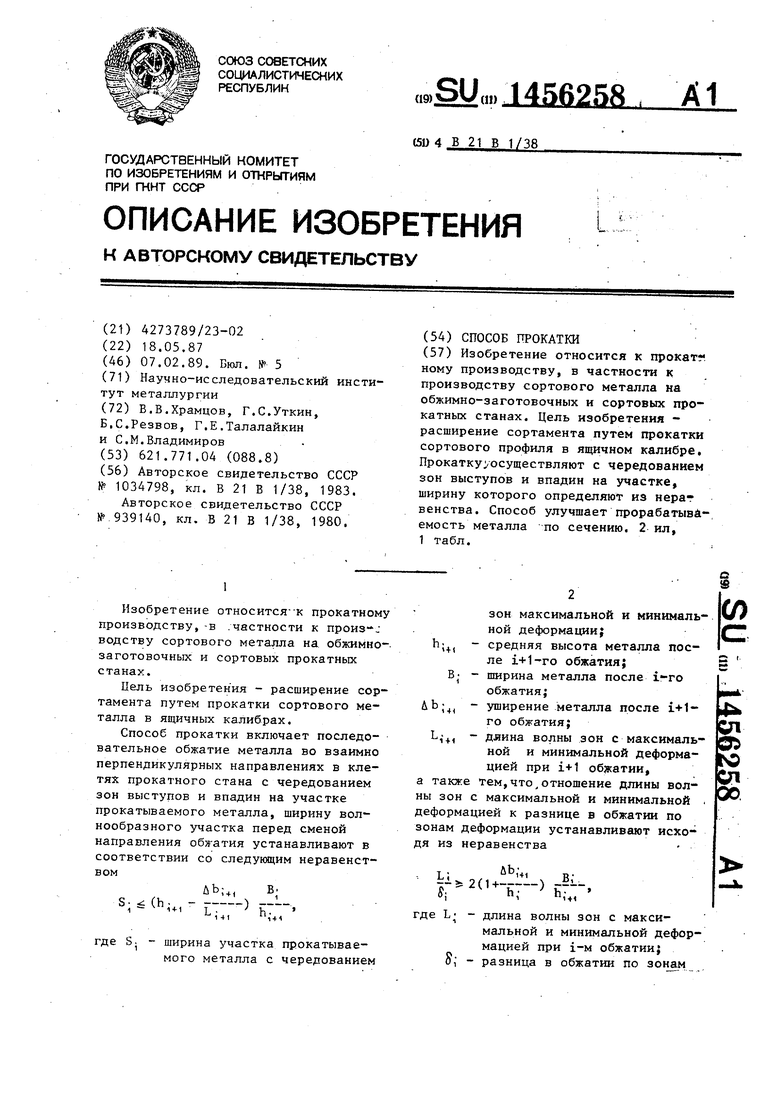

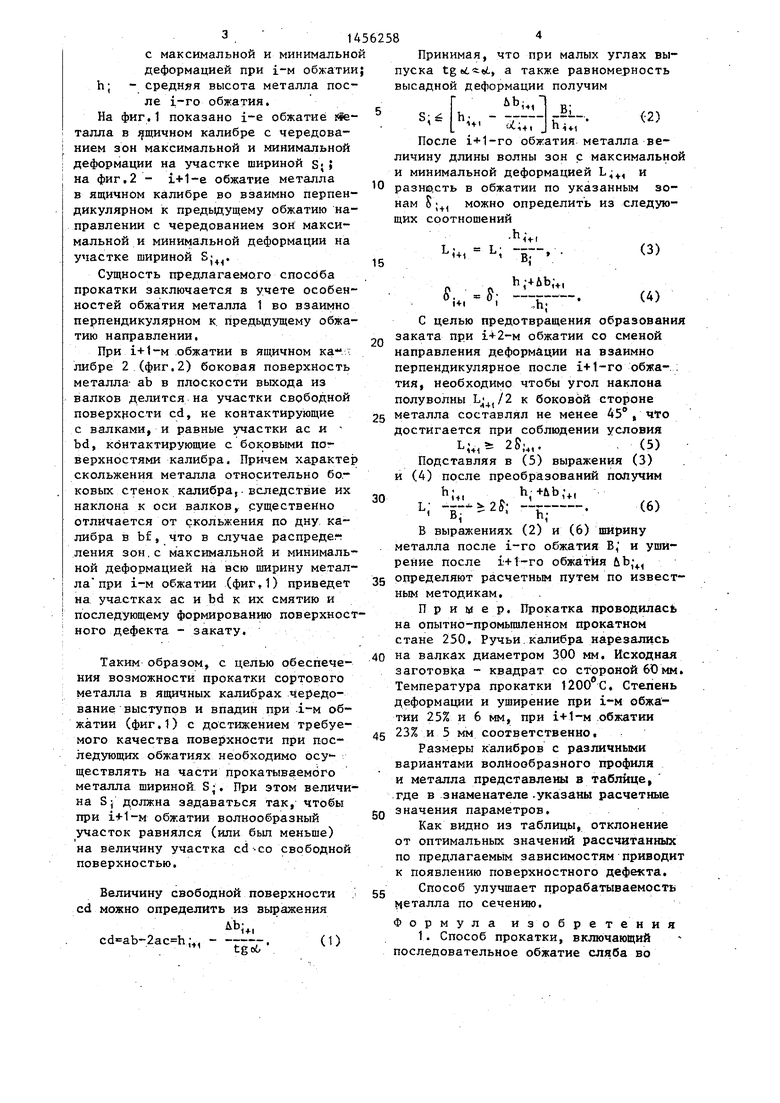

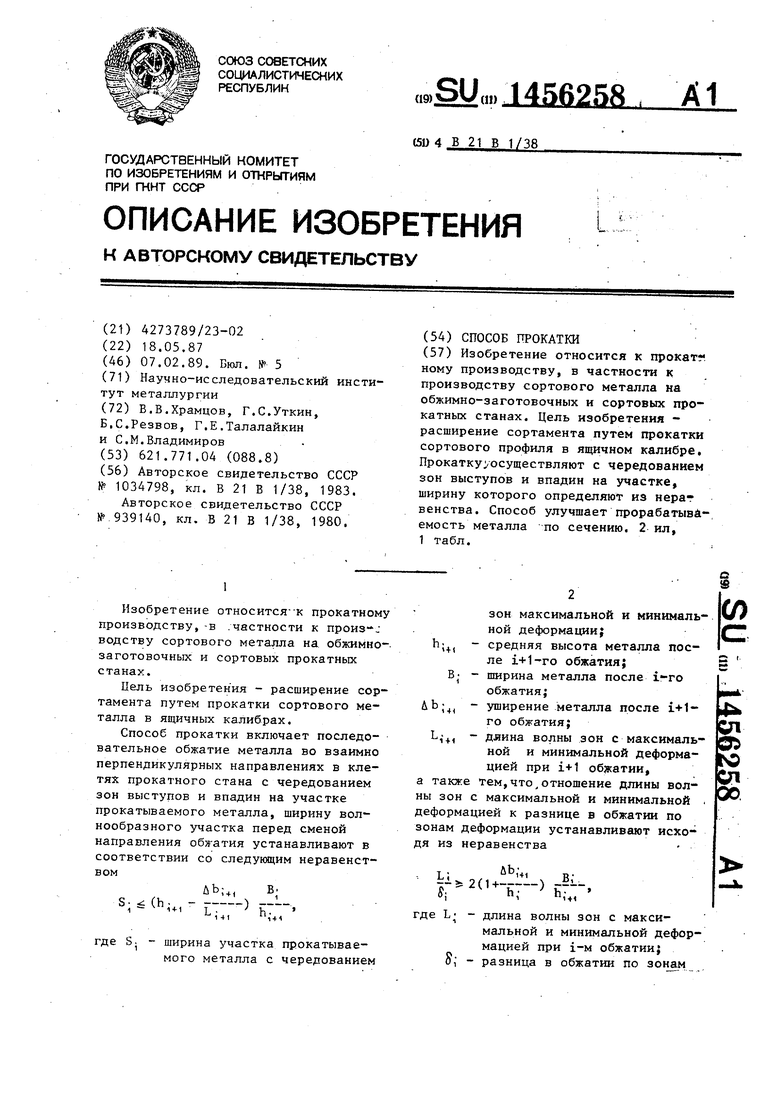

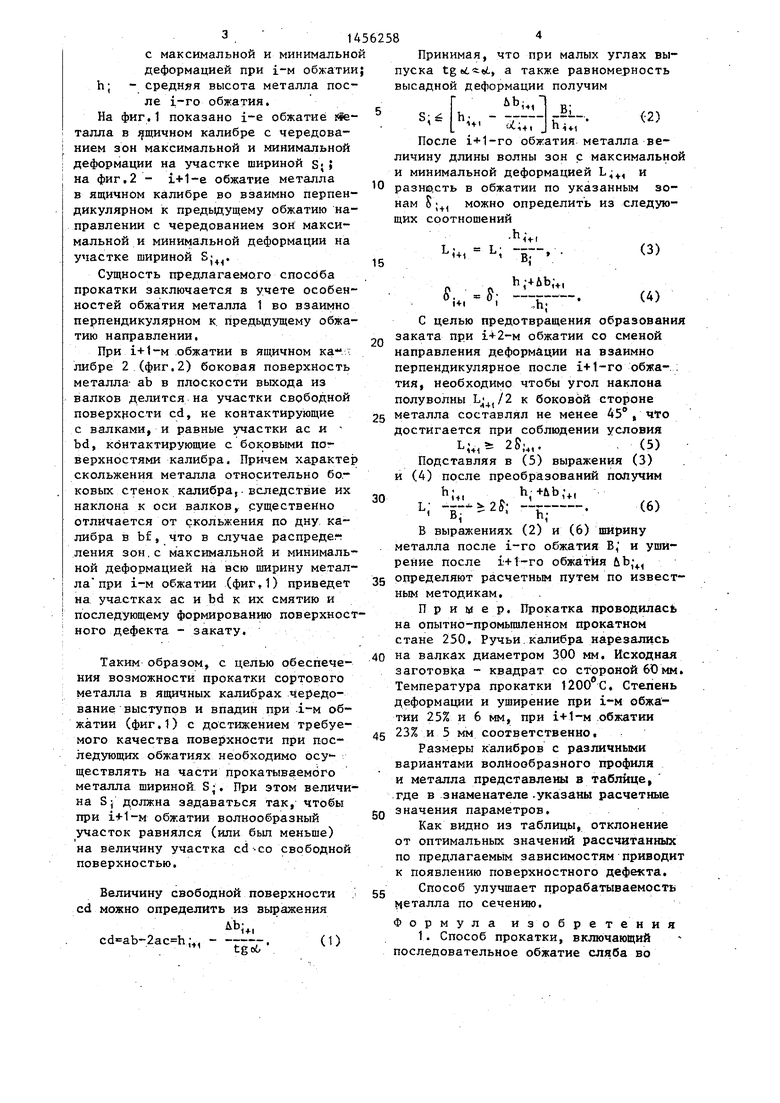

На фиг.1 показано i-e обжатие йе- талла в щичном калибре с чередованием зон максимальной и минимальной деформации на участке шириной s на фиг.2 - i+1-e обжатие металла в ящичном калибре во взаимно перпендикулярном к предьщущему обжатию направлении с чередованием зон максимальной и минимальной деформации на участке шириной Sj.

Сущность предлагаемого способа прокатки заключается в учете особенностей обжатия металла 1 во взаимно перпендикулярном к. предыдущему обжатию направлении.

При i+1-м .обжатии в ящичном ка-.Г : либре 2 (фиг.2) боковая поверхность металла- аЬ в плоскости выхода из валков делится на участки свободной поверхности cd, не контактирующие с валками, и равные участки ас и bd, контактирующие с боковыми поверхностями калибра. Причем характер скольжения металла относительно боковых стенок калибра,. вследствие их наклона к оси валков, существенно отличается от скольжения по дну, калибра в bf, что в случае распреде.- ления зон,с максимальной и минимальной деформацией на всю ширину металла при i-M обжатии (фиг,1) приведет на участках ас и bd к их смятию и последующему формированию поверхностного дефекта - закату.

Таким образом, с целью обеспечения возможности прокатки сортового металла в ящичных калибрах чередование выступов и впадин при -i-M обжатии (фиг.1) с достижением требуемого качества поверхности при пос- ледующих обжатиях необходимо осу- - ществлять на части прокатыва1ем6го металла шириной S;. При этом величина S; должна задаваться так, чтобы при i+1-м обжатии волнообразный участок равнялся (или был меньше) на величину участка cd co свободной поверхностью.

Величину свободной поверхности можно определить из выражения

ЛЬcd ab-2ac h:

i+i

tgo6

(О

Принимая, что при малых углах выпуска tgoi. tfti,, а также равномерность высадной деформации получим

.Л, М.В, - .. . Jhu,

(2)

После 1-ь1-го обжатия металла величину длины волны зон с максимально и минимальной деформацией L, и разнй.сть в обжатии по указанным зонам S;, можно определить из следующих соотношений ,h.

Ч-к

1+, - ; .

(3)

«,.,-5;

h,4Ab,v,

(4)

5 5

0

0

5

С целью предотвращения образования заката при i+2-м обжатии со сменой направления деформации на взаимно перпендикулярное после i+1-го обжа-, тия, необходимо чтобы угол наклона полуволны к боковой стороне металла составлял не менее 45°, 4to достигается при соблюдении условия

L- Ь 25;,,.

(5)

Подставляя в (5) выражения (3) и (4) после преобразований получим h,4, Ь,

Ч hr-v

В выражениях (2) и (6) ширину металла после i-ro обжатия В, и ущи- рение после i+1-го обжатия &Ь,-, определяют расчетным путем по извест- Hbw методикам.

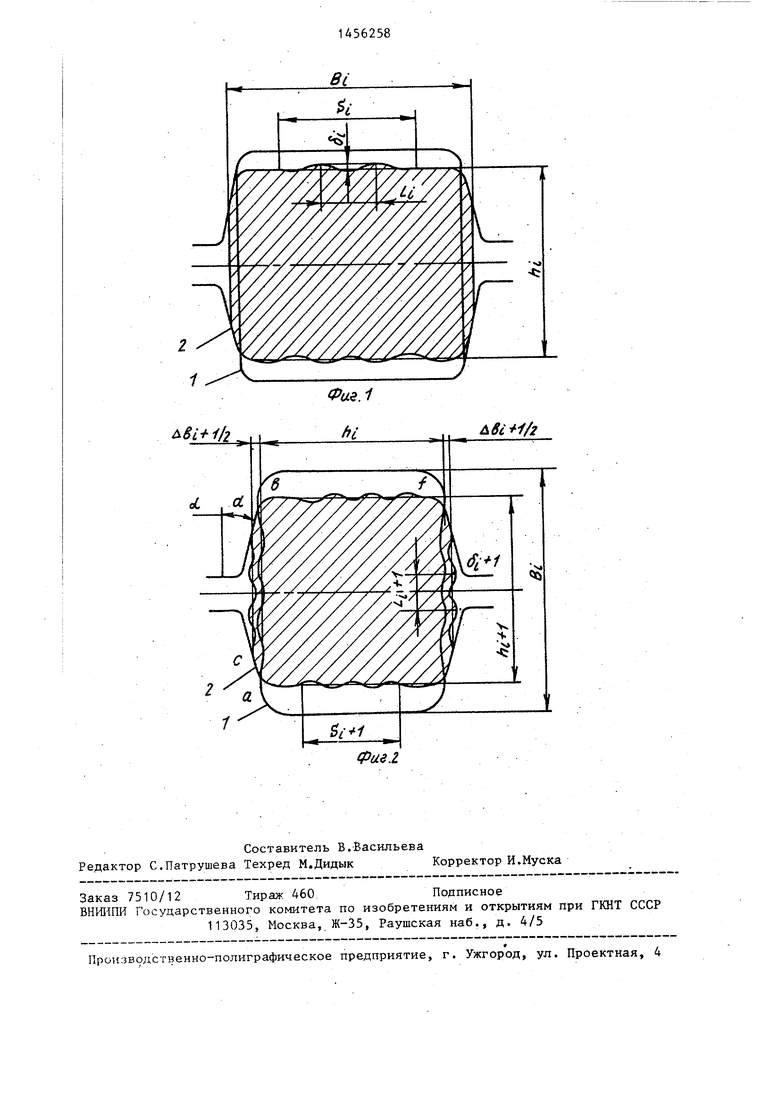

Пример. Прокатка проводилась на опытно-промьштенном прокатном стане 250. Ручьи калибра нарезались на валках диаметром 300 мм. Исходная заготовка - квадрат со стороной 60мм. Температура прокатки 1200 С, Степень деформации и уширение при i-M обжатии 25% и 6 мм, при i+1-м .обжатии 23% и 5 мм. соответственно.

Размеры калибров с различными вариантами волнообразного профиля и металла представлены в таблице, где в знаменателе.указаны расчетные значения параметров.

Как видно из таблицы, отклонение от оптимальных значений рассчитанных по предлагаемь1м зависимостям приводит к появлению поверхностного дефекта.

Способ улучшает прорабатываемость неталла по сечению.

Формула изобретения

1. Способ прокатки, включающий последовательное обжатие сляба во

взаимно перпендикулярных направлени- ях в Ьолнообразном калибре с образованием впадин и выступов, отличающийся тем, что, с целью расширения сортамента путем прокатки сортового профиля в ящичном калибре, перед повторной прокаткой ширину волнообразного участка устанавливают в соответствии с неравенством

s;

де S

ч,

1-1-1

ЛЬи

ь7

ь

В; t+t

15

BI

1 + 1 J 14-t

-ширина волнообразного участка прокатываемого металла;

-средняя высота металла после i+1-го обжатия; ширина металла после i-ro обжатия;

уширение металла после 20 (i+1)-ro обжатия;

1456258

. , длина волны зон с максимальной и минимальной деформацией при (i+1) обжатии. 2. Способ ПОП.1, отличающийся тем, что отношение длины волны волнообразного участка к .раз- нице в обжатиях при максимальной и минимальной деформациях устанавливают из неравенства

-пг-ч -.

где L; - длина волны волнообразного

участка с максимальной и минимальной деформацией при i-M обжатии;

о; - разница р обжатиях с максимальной и минимальной деформациями при i-M обжатии; h; - средняя высота металла после i-ro обжатия.

| название | год | авторы | номер документа |

|---|---|---|---|

| Способ прокатки металла | 1987 |

|

SU1488038A1 |

| СПОСОБ ПРОКАТКИ СЛИТКОВ НА ОБЖИМНЫХ, ЗАГОТОВОЧНЫХ И СОРТОВЫХ СТАНАХ | 2003 |

|

RU2243041C1 |

| СПОСОБ ПРОКАТКИ ПРОФИЛЕЙ ИЗ НЕПРЕРЫВНОЛИТОЙ ЗАГОТОВКИ КРУГЛОГО СЕЧЕНИЯ | 1998 |

|

RU2151657C1 |

| Система вытяжных калибров | 1990 |

|

SU1759486A1 |

| СПОСОБ ПРОКАТКИ КВАДРАТНОЙ ЗАГОТОВКИ В ДУО-РЕВЕРСИВНОЙ КЛЕТИ ЗАГОТОВОЧНОГО СТАНА | 2006 |

|

RU2314883C1 |

| СПОСОБ ПРОИЗВОДСТВА КВАДРАТНОЙ ЗАГОТОВКИ | 2006 |

|

RU2308327C2 |

| Прокатный валок | 1990 |

|

SU1755978A1 |

| СИСТЕМА КАЛИБРОВ ВАЛКОВ ПРОКАТНОГО СТАНА | 2003 |

|

RU2255819C2 |

| Способ прокатки на многониточном непрерывном сортовом стане | 1989 |

|

SU1712010A1 |

| СПОСОБ ПРОИЗВОДСТВА КВАДРАТНОЙ ЗАГОТОВКИ | 2016 |

|

RU2623976C1 |

Изобретение относится к прокатному производству, в частности к производству сортового металла на обжимно-заготовочных и сортовых прокатных станах. Цель изобретения - расширение сортамента путем прокатки сортового профиля в ящичном калибре. Прокатку осуществляют с чередованием зон выступов и впадин на участке, ширину которого определяют кз нераг венства. Способ улучшает прорабатывА- емость металла по сечению, 2 ил, 1 табл.

60

17

17

60

17

17

i+1

30

10 -3,

15 53

3,8 5,50,7

7,7 3,852,0

Закат

11,5 5,7 2,0 Снятие и закат по краям раската

BL-t-il2

Физ2

| Способ прокатки листов и полос | 1980 |

|

SU1034798A1 |

| Выбрасывающий ячеистый аппарат для рядовых сеялок | 1922 |

|

SU21A1 |

| Способ получения толстых листов | 1980 |

|

SU939140A1 |

| Выбрасывающий ячеистый аппарат для рядовых сеялок | 1922 |

|

SU21A1 |

Авторы

Даты

1989-02-07—Публикация

1987-05-18—Подача